مجتمع کردن اتوماسیون پست های برق (3)

منبع : راسخون

کنترل از راه دور ایستگاه ها و تجهیزات آن

کنترل از راه دور ایستگاهها از دهه 1960 شروع شد و در حدود دهه 70، جایگزینی وسایل الکترومکانیکی با ابزارهای نیمههادی در مرحله ابتدایی و مقدماتی بود.

یک طرح اتوماسیون پست، قبل از دهه 90 به طور معمول شامل سه ناحیه عملیاتی اصلی بود: کنترل نظارتی و جمعآوری دادهها (Scada) کنترل پست شامل اندازهگیری و نمایش، حفاظت، نمایی از این سیستم در جدول 1 دیده میشود. تجهیزات اتوماسیون مورد استفاده در هر یک از نواحی به طور عمده شامل وسایل الکترومکانیکی نظیر وسایل اندازهگیری، رلهها و وسایل حفاظت، زمانسنجها، شمارندهها و وسایل نمایش آنالوگ و دیجیتال بود. سیستمهای آنالوگ و دیجیتال اطلاعات دراین سیستمها را در محل وسایل و یا روی پانلهای مدل سیستم نمایش میدهند. همچنین دراین پانلها سوئیچهای الکترومکانیکی قرار داشت که اپراتورهای پست برای کنترل وسایل اولیه داخلی پست استفاده میکردند. معمولاً برای نمایش تجهیزات مربوط به هر یک از سه ناحیه عملیات اصلی قسمتی از پانل کنترل اختصاص داده شده بود.

با ظهور ریزپردازندهها دردهه 70، شرایط عوض شد. سازندگان تجهیزات پستها جایگزینی وسایل الکترومکانیکی ساخت خود را با وسایل نیمههادی شروع کردند. این وسایل مبتنی بر ریزپردازنده که بعداً در صنعت به وسایل الکترونیکی هوشمند (IED) معروف شدند، مزایای چندی نسبت به وسایل قدیمی داشتند. آنها قابلیتهای اضافی نظیر تشخیص خطا،خود چک کردن توانایی ذخیره داده ها و ثبت وقایع، رابطهای مخابراتی و واحد ورودی خروجی مجتمع با قابلیت کنترل از راه دور داشتند. همچنین به خاطر اینکه چندین قابلیت را میتوان در یک IED فشرده ساخت،میتوان وسایل جانبی را حذف کرد. برای مثال، وقتی IED به یک ترانسفورماتور ولتاژ و جریان در مدار وصل است. این وسیله میتواند همزمان وظیفه حفاظت، اندازهگیری و کنترل از راه دور را به عهده بگیرد. از امتیازات جالب توجه IED قابلیت اطمینان، راحتی نگهداری و سرعت مشکلدهی و پیکربندی سیستم است.

دهه 70 و اوایل دهه 80 که این وسایل عرضه شدند به خاطر شک و تردید در موردقابلیت اطمینان آنها و همچنین هزینه زیاد، از آنها استقبال نشد. اما با کمتر شدن قیمت و پیشرفت در قابلیت اطمینان و اضافه شدن قابلیتها، آنها پذیرش بیشتری پیدا کردند.

در همین حال، شرکتهای برق جایگزین کردن PLC را به جای رلههای الکترومکانیکی (که درمنطقه رلهای و منطق کنترل حفاظت در تابلوهای تجاری و معمول کنترل پستها به کار میرفتند) شروع کردند. البته فروشندگان تجهیزات هنوز این روند را متوقف نکردهاند.آنها همچنین زیر سیستم رابط گرافیکی کاربر را گسترش دادند. به طوری که اکنون روی یک سکوی کامپیوتری ارزان قیمت متکی به PC قابل اجراست. این سکوهای گرافیکی برای برقراری یک رابط انسان ماشینی (PMI) پیشرفتهتر (نسبت به اندازهگیریهای قدیمی آنالوگ و صفحات نمایش دیجیتال) از واحدهای کنترل از راه دور و PLC استفاده کردند. هر چه توابع و فعالیتهای اتوماسیون پستها در یک دستگاه تنها فشردهتر می شد، مفهوم یک IED گسترش مییافت. این کلمه هماکنون در مورد یک وسیله مبتنی بر ریزپردازنده با یک درگاه ارتباطی (مخابراتی) که همچنین شامل رلههای حفاظت، اندازهگیریها، واحدهای خروجی، PLCها، ثبتکننده ها دیجیتالی خطا و ثبتکننده ترتیب وقایع نیز میشود، به کار میرود.

گفتههای گروهکاری

IED اولین سطح فشردهسازی اتوماسیون است. اما حتی با استفاده گسترده از آن نیز تنها جزیرههایی از اتوماسیون در بین پستهای مختلف پراکنده میشوند. صرفهجویی بیشتر موقعی حاصل می شود که تمام IEDها در یک سیستم کنترل ایستگاههای متمرکز (ISCS) قرار گیرند. تحقق سیستمهای کنترل کاملاً مجتمع، هزینههای سیمکشی، تعمیر و نگهداری، مخابراتی و عملیاتی را کاهش و کیفیت برق و قابلیت اطمینان سیستم را افزایش میدهد.

اگر چه این مزایا ارزشمند است اما مجتمع کردن سیستم اتوماسیون ایستگاهها (مثلاً در آمریکای شمالی) پیشرفت کمی داشته است و دلیل عمده آن این است رابطهای سختافزاری و پروتکلها برای IED استاندارد نیستند. تعداد پروتکلها برابر تعداد سازندگان وسایل و یا بلکه بیشتر، به خاطر اینکه تولیدات یک کارخانه نیز اغلب پروتکلهای مختلفی دارند.

یک راهحل برای این مشکل نصب و برقراری یک gateway است که به عنوان یک سختافزار ورابط پروتکل بین IED و یک شبکه عمل میکند. gateway به شرکت برق اجازه میدهد تا با اجزای یک شبکه و پروتکل ارتباطی مشترک، وسایل مختلف را با هم روی یک ایستگاه مجتمع کند. gateway به یک رابط فیزیکی بین IED و استانداردهای الکتریکی شبکه و همچنین به یک مبدل پروتکل بین آنها است.

Gateway باعث میشود تمام IEDها ازدیدگاه شبکه مورد استفاده در پست، از نظر ارتباطی یکسان به نظر برسند. از آنجا که برای هر IED یک نرمافزار نوشته شده این وضعیت نرمافزار نیز کار را پیچیدهتر و مشکلتر کرده است. برای مثال ممکن است یک شرکت بخواهد تعدادی رله حفاظت از نوع DEL، رلههای حفاظت فیدر از نوع ABB، مونیتورهای با کیفیت بالای GE Multilim اندازهگیریهای PML و یک PLC نوع Modicon را در سیستم کنترلی ایستگاهی خود مجتمع کند. رلههای SEL برای ارتباط از یک فرمت ASCLL که توسط SEL پشتیبانی میشود استفاده میکند. رلههای ABB و GE پروتکل ENP3.00 را مورد استفاده قرار میدهند و اندازه گیری های PML نیز از همین پروتکل استفاده می کنند. در حالی که PLC برای ارتباط از پروکتل Modbus که Modicon تهیه کرده است،استفاده می کند. برای داشتن تمام این IED ها و پروتکلهای نامتجانس آنها روی یک سکوی کامپیوتری،استفاده از درگاه بهترین راه حل است.

درگاه نه تنها به عنوان یک رابطه بین لایه فیزیکی شبکه محلی و درگاههای RS232/RS485 که روی IED ها هستند عمل می کند بلکه به عنوان یک مبدل پروکتل،پروکتلهای خاص هر IED را (مانند SEL DNP3.0 یا Modbus) به پروکتل استاندارد مورد استفاده شبکه محلی نصب شده ترجمه

می کنند.

درگاهها

دو روش در استفاده از درگاه برای ارتباط دادن وسایل با شبکه ایستگاهی مورد توجه است. در یک روش برای وسیله هوشمند یک درگاه ارزان قیمت تک ارتباطی استفاده می شود و در روش دوم از یک درگاه که دارای چندین گذرگاه است برای ارتباط با چندین IED استفاده می شود. اینکه کدام روش اقتصادی تر است به محل استقرار IED ها بستگی دارد. اگر آنها در یک محل مرکزی جمع شده باشند روش استفاده از چند درگاه مطمئناً مناسبتر است.

یک مشکل دیگر که هنگام مجتمع کردن IEDها باید مورد توجه قرار گیرد پیکربندی تجهیزات است. تعداد زیادی از IEDها تنها یک درگاه ارتباطی دارند که دو منظور را پشتیبانی میکند. یکی دریافت دادههای گذشته و دادههای زمان حاضر سیستم و دیگری خواندن و چندین کانال به صورت ترتیبی کار کند. اگر IDEها در تمام ایستگاه پخش شده باشند، هزینه کابلکشی ممکن است خیلی سنگین شود. همبند شدن قسمتهای منطقی و هماهنگ عمل کردن، به یک کابلکشی مخرب نیاز دارد. چرا که معمولاً ورودیها به صورت سختافزاری به محلهای مناسب وسیله متصل میشوند. این ارتباط میتواند به صورت یک شبکه محلی (LAN) به عنوان یک نوع مسیر ارتباطی خوب برقرار شود.

سرعت مسیر ارتباطی برای انتقال اطلاعات حفاظت پست باید بالا باشد (با زمان انتقال 2-4 میلیثانیه و این مقدار اجباری است) یعنی بدترین محدودیت قابل پیشبینی زمان انتقال منظور شود

برای جایگزینی و تعویض کابلکشی شبکه باید قابلیتهای اضافهتری در مواجهه با تغییرات محیطی (فیزیکی و الکتریکی) و تاخیر در پردازش و فراخوانی داده و قابلیت سنکرون شدن داشته باشد. سنکرون شدن در شبکههای کنترل ایستگاهی، برای تحلیل وقایع گذشته و تعیین ترتیب وقایع در یک سیستم حادثه دیده حیاتی است. اما دقت در حد میلیثانیه که مناسب این نوع کارها باشد، به ندرت در پروتکلهای شبکههای سطح بالا پیشبینی شده است. اگر چه به نظر می رسد به خاطر این مشکلات استفاده از LAN روش خوبی نیست، اما به کمک ماهواره میتوان به وسایل مورد نیاز، سیگنال سنکرون کننده (زمان یکسان) ارسال کرد و مشکل سنکرون نبودن سیستم را برطرف کرد.

در سیستمهای آینده مبتنی بر استانداردهای باز LAN دسترسی به قسمت سوم تجهیزات و مجموعههای مهارتی آسانتر است. استفاده گستردهتر و معمولتر از استاندارد باعث می شود تا قسمت سوم تجهیزات به سازگار بودن محصولاتشان با محصولات یکدیگر مطمئن شوند و به عنوان آخرین مزیت، این برای سرمایهگذاران اشتغال خوبی است که به سادگی تجهیزات خود را با یکی از تجهیزات بزرگ موجود و پایهسازگار کنند.

جدا از بحث مربوط به نیازهای یک شبکه، در حال حاضر دو شبکه استاندارد وجود دارد. حداقل آنها در بین شرکتها و سازندگان آمریکا و اروپا بیشتر از همه مورد توجه هستند. این دو عبارتاند از: اترنت و پروفیبوس. هیچکدام از آنها تمام نیازهای پیشگفته را برآورده نمیکنند، اما هر دو راهحلهای تجاری خوبی هستند.

مزیت بزرگ، اترنت این است که سختافزار و امکانات آن را سازندگان زیادی عرضه میکنند، از کاربردهای چند لایه پشتیبانی میکند،کیفیت مناسب دارد پشتیبانی پروتکل شبکه مطابق با استانداردهای صنعتی و کمیت ناچیز وسایل آزمایش است. اما مهمترین نقص آن برای استفاده در پست، طبیعت احتمالی و غیرقطعی است که در نسخه استاندارد استفاده شده است (البته روشهایی برای رفع این مشکل ابداع شده است)

از شبکه پروفیبوس برای فرآیندهای صنعتی در اروپا خیلی وسیع استفاده میشود و قطعی و غیر احتمالی گزارش شده است. اما پروتکلهای شبکه و لایههای کاربردی تنها به استانداردهای تعریف شده پروفیبوس محدود میشود و تجهیزات و سختافزار اضافی آزمایش خیلی بیشتر از آنهایی است که برای اترنت در دسترس است.

به فرض اینکه تمام مشکلات و مباحث مربوط به سختافزار IED، تکنولوژیهای LAN و پروتکل IED و LAN حل شده باشد، سوال بعدی این است که تمام این اطلاعات مجتمع را به چه روش اقتصادی و مناسبی برای اپراتور پست نمایش دهیم.

رابطهای غیرمبهم مناسب کاربر

رابطه انسان – ماشین (PMI) شاید مهمترین قسمت در کل ISCS باشد. از طریق این رابط است که اپراتور پست باید کل پست را نظارت و کنترل کند. دادهها باید برای اپراتور با دقت و آشکار بیان شود. امکان خطا و یا ابهام نباید وجود داشته باشد. چرا که عملیات اپراتور روی تجهیزات سیستم مهم و حساس است، همان طور که ایمنی افراد اهمیت دارد.

تکنولوژی انتخاب شده دراینجا PC است. PC یک مرکز کامپیوتری قوی برای کاربردها فراهم میکند. نرمافزارهای گرافیکی برای ارتباط با کاربر PC را قادر میکند که به صورت یک وسیله پیشرفته نظارت و کنترل برای اپراتورهای پست باقی بماند. کارتهای شبکه زیادی برای ارتباط PC با شبکه LAN در دسترس است. همچنین محدوده انتخاب کامپیوترهای قوی گسترده است. Pentium Pro, Pentium( و ...)

در یک دستگاه کامپیوتری، نرمافزارهای کنترل نظارتی و ثبت اطلاعات،داده های سیستم را از طریق اطلاعات،دادههای سیستم را از طریق IEDهای واصل به شبکه جمعآوری و در یک پایگاه داده مرکزی ذخیره میکند. سپس دادهها به راحتی توسط نرمافزارهای کاربردی و رابطهای گرافیکی در دسترس کاربر هستند. عملیات SCADA میتواند هر دستور کنترلی اجرا شده به وسیله اپراتور را به IED مورد نظر بفرستد. در حال حاضر بسیاری از نرمافزارهای گرافیکی به اپراتورها کمک میکنند تا کار نظارت و کنترل پستها را با راندمان بالایی انجام دهند. وضوح تصویر خوب و قابلیت کامل گرافیکی بسیاری از نرمافزارها به اپراتورها امکان میدهد تا اطلاعات را به صورتهای مختلف ببیند (به صورت جدولی، شماتیکی و یا هر نوع روش مناسب دیگر). حتی برخی بستههای نرمافزاری قوی توانایی این را دارند که بسیاری از فرآیندهای داخل یک پست را با متحرکسازی نمایش دهند.

پیشرفت در اقتصادی شدن طرح

طرح iscs که از IEDها، LANها، پروتکلها، رابطهای گرافیکی کاربران (PMI) و کامپیوترهای ایستگاهی تشکیل شده، پایه و اساس پستها و ایستگاهها خودکار است.اما بلوکهای ساختمانی کاربردی (که متشکل از نرمافزارهای عملیاتی و نگهداری است). باعث سوددهی و تولید نتایج مطلوب شده و سرمایهگذاری در یک iscs را توجیه میکند.

کاربردهای در دسترس یا در حال تولید امروزی که باعث افزایش ظرفیت و سود سیستم میشوند تحت عناوین زیرند:

برای بازده عملیات: کاهش ولتاژ، کاهش VAR، متعادل کردن بار ترانسفورمرها و متعادل کردن بار فیدرها

برای قابلیت اطمینان عملیاتی: تشخیص خطا، مجزا کردن خطا و اصلاح سیستم، مدیریت بار، بارزدایی، کلیدزنی راکتور و خازن و انتقال بار.

برای کاهش نگهداری: نظارت مدار شکنها، نظارت ترانسفورمرها، ضبط دیجیتالی خطاها و ضبط ترتیب وقایع

نگهداری بر اساس پیشبینی به کمک قوانین

این موارد آخری اگر چه هنوز یک تکنولوژی نوظهور است، اما قادر است آنقدر قابلیت اطمینان سیستم را بالا ببرد که به تنهایی سرمایهگذاری در یک iscs را از نظر اقتصادی توجیه کند.

لزوم وجود پشتیبان برای سیستم

هر چه تعداد عملیات بیشتری بر روی یک سیستم تنها متمرکز شود، اهمیت قابلیت اطمینان سیستم افزایش پیدا میکند. برای مثال مشکلات کامپیوتر با قطع برق، ممکن است اجزایی از سیستم را به طور موقت از کار خارج کند. در یک طراحی خوب برای سیستمهای کنترل مجتمع ایستگاهی باید امکان خرابی تجهیزات سیستم را در نظر داشت و سیستمهای کنترلی و نظارتی پشتیبان کافی قرار داد. بنابراین باید همه تجهیزات و عملیاتهای مهم از پشتیبان برخوردار باشند. یک سیستم کنترل و حفاظت پشتیبان که به عملیات سیستم کامپیوتری وابسته نباشد، باید برای انجام عملیات مناسب وجود و سیستم برای قطع ناگهانی برق آمادگی داشته باشد.

بررسی سایر موانع

در مجموع یک iscs از یک سکوی کامپیوتری پشتیبانی میکند تا تمام فعالیتهای یک پست برق در یک سیستم منفرد هوشمند و خودکار مجتمع شود. شرکتهای هماهنگ با این محیط رقابتی به چند فایده دست پیدا میکنند. صرفهجویی در هزینههای عملیات و نگهداری افزایش قابلیت اطمنیان و معماری مدولار و قابل انعطاف که در نتیجه به نیازهای مشتری سریعتر پاسخ میدهد و سرویسهای مشتری بهتری فراهم میکند.

با وجود این قبل از پیاده سازی اتوماسیون کامل پستها، مهندسان شرکت با مشکلات چندی روبرو هستند. یک بررسی که اخیراً شرکت تحقیقی نیوتن – ایوان انجام داده است این موارد را به ترتیب اهمیت و اندازه به صورت زیر فهرست میکند. توجیهی نبودن کامل درستی پروژه، کمبود نقدینگی، عدم اعتقاد مدیریت به فلسفه کار، کمبود مهارت مورد نیاز در شرکت، نبود تکنولوژی مناسب و اهمیت هزینههای تغییرات مورد نیاز سیستم برای بعضی از مدیران.

معمولاً دو مانع اول وابسته هستند،به این معنی که سرمایهگذاری موقعی انجام میشود که بتوان ثابت کرد نسبت سود به هزینه مثبت است. اما در شرکتهای کوچک شده امروزی پیدا کردن وقت و منابع مالی کافی برای توجیه این کار بسیار سخت است. به خصوص اگر دانش داخلی مجموعه ناکافی باشد. دراین حالت تعدادی از مشاوران فنی کار آزموده میتوانند درطرح و توسعه یک پروژه معقول و گویا کمک کنند. همچنین برخی از سازندگان رده اول تجهیزات اتوماسیون پستها میتوانند از نظر دانش فنی نیز به خریداران برای توجیه و نصب سیستم کمک کنند.

مطالعه وضعیت اتوماسیون پستها در چند شرکت برق

الف) شرکت «انرژی استرالیا»

این شرکتها بزرگترین شرکت خدمات انرژی در استرالیا است و یک پنجم نیاز انرژی برق استرالیا راتامین میکند. در حال حاضر این شرکت، شش سیستم اتوماسیون پست مبتنی بر صفحه نمایش دارد و سه پست دیگر از این نوع در دست اقدام دارد. سه شرکت سازنده این سیستمها را پشتیبانی میکنند و اولین نمونه در سال 1993 فروخته شده است.

قبل از کامپیوتری کردن سیستم از یک تابلوی کنترل ترکیبی (CCB) استفاده میشد که تمام قسمتهای نمایش و کنترل بر روی آن سوار میشد. بعضی از این تابلوها از قسمتهای کنترلی کوچکتر تشکیل میشد که برای تعمیر قابل جابهجایی بود و برخی از آنها از تابلوهای ثابت تشکیل میشد. در هر دو صورت هزینه طراحی، ساخت وتعمیر و نگهداری آنها بالا بود. درانرژی استرالیا از چهار نمونه CCB استفاده شده بود.

در طرحی که از RTUهای پراکنده در سیستم استفاده می شود، اگر چه RTUهای اضافی و شبکه ارتباط به همراه آن یک هزینه اضافی است، اما اطلاعات اضافی که از سیستم به دست میآید نظیر عملکرد رلهها، خود نظارتی و ثبت خطاها جبران این هزینه اضافی را میکند.

در طراحی اتوماسیون پستها قوانین زیر توسط «انرژی استرالیا» به کار گرفته شده است.

سیمکشی برای سیستم اتوماسیون بایدحداقل ممکن باشد. یعنی به طور معمول یک RTU ساده و ارزان قیمت درداخل تابلو قرار میگیرد و به یک یا دو وسیله یا تابلوی دیگر وصل می شود، یا حداکثر به پنج رله هوشمند محلی متصل به bus وصل می شود.

تعداد صفحه رابط با کاربرد معمولاً دو تا نیست، اما طرح به گونهای است که صفحه نمایش میتواند توسط هر یک از SMUها استفاده شود.

عملیات اتوماسیون برای هر کار عملیاتی مناسب با سطح همان کار انجام میشود.

این قوانین ثابت نیستند، اما بر اساس پارامترهای زیر به صورت قابل انعطاف اعمال می شوند:

اهمیت ایستگاه

تجهیزات و امکانات فیزیکی موجود

تکنولوژی قابل دسترسی

یکی از فواید سیستم PMI نسبت به سیستم CCB برای شرکت انرژی استرالیا این بود که هزینه آن کمتر از نصف هزینه یک سیستم مشابه CCB بود. با ترکیب برخی وسایل برای PMI یک پشتیبان قرار میدهند (چرا که در صورت خرابی PMI کار عملیاتی برای اپراتور روی تجهیزات کلیدزنی خطرناک خواهد بود). مثلاً از تابلوی mimic به عنوان پشتیبان استفاده می شود.

سیستمهای نمایش PMI معمولاً دوگانه نبوده بلکه منفرد است، چون قابلیت اطمینان آنها بالا است و در ضمن به طور دایم استفاده نمیشود و در ساعات غیرضروری خاموش هستند.

ب) شرکت «قدرت الکتریکی آمریکا»

قدرت الکتریکی آمریکا (AEP) در کلمبوواهایو تشکیل شده ودر هفت ایالت، با جمعیت حدود هفت میلیون نفر، فعالیت دارد. AEP تا سال 1997 ده سیستم اتوماسیون ایستگاهی نصب شده است.

فواید مشاهده شده در اتوماسیون پستها که شامل PMI هستند عبارتند از:

کاهش هزینه به خاطر کاهش تجهیزات و فضای ساختمانی

کمتر شدن هزینه طراحی و نگهداری

بیشتر شدن انعطاف و توان عملیات سیستم: آرایش PMI به راحتی میتواند به گونهای انتخاب شود که دادههای عملیاتی را در فرمتهای مختلف بیان کند یا با دیگر دادهها ترکیب کند.

تمرکز اطلاعات: دادههای سیستم در یک محل قرار میگیرد و استفاده از آنها را برای عملیات ساده میکند.

در AEP میتوان حدود 20% کاهش هزینه در سیستم کنترل و حفاظت یک پست توزیع را نشان داد. بیشترین صرفهجویی از حذف تابلوهای کنترل ناشی شده است. از روش مجتمع کردن اتوماسیون سیستم به طور وسیع استفاده شده است تا بسیاری از فاکتورهای هزینهای مانند ساخت و نصب و نگهداری درازمدت سیستم کنترل ایستگاه کاهش داده شود. تقریباً پنج رله هوشمند (بسته به اندازه ایستگاه) نیازهای عملیاتی در یک ایستگاه توزیع را انجام میدهند (اندازهگیری، اخطارها، حفاظت، کنترل و SCADA). این رلهها به وسیله یک شبکه محلی و از طیق Modbus بر پایه پروتکل ارتباطی به یکدیگر وصل هستند.

ایستگاههای کامپیوتری رابطهای اولیه ای تهیه دیدهاند تا اطلاعات در یک روش معمول وسازماندهی شده بیان شوند. نمایشگرهای رلهای پشتیبانی برای سیستم کنترل و نمایش ایستگاه کامپیوتری است. هر قسمت از اطلاعات در دسترس روی ایستگاه PMI در قسمت جلوی یک IED نیز دردسترس است. این روش برای پیدا کردن اطلاعات کمی سختتر است و به اندازه سیستم گرافیکی مورد استقبال نیست.

IED های مورد استفاده قابل برنامهریزی هستند. IED رابط کاربر AEP را به گونهای طراحی کرده است که اجازه تغییر موقعیت سوئیچهای کنترل را میدهد. رابط کنترلی IED به سادگی استفاده از ایستگاه فرعی PMI نیست، اما AEP اعتقاد دارد که این روش میتواند به عنوان یک کنترل پشتیبان در صورت از دست رفتن ایستگاه فرعی PMI عمل کند.

پ) شرکت ComEd آمریکا

این شرکت چهارمین شرکت بزرگ برق در آمریکا است. طرح اتوماسیون پستها تنها روی دو پست جدید اجرا شده و برای بعضی پستها در دست انجام است. در این شرکت یک پروژه جدید به منظور جمعآوری دادههای بادقت بالا (جهت حفاظت و تحلیل جریان خطا) تعریف شده است. اگرچه (به عنوان قسمتی از شبکه WAN) کارهای نظارت و کنترل از طریق مرکز کنترل انجام میشود اما حفاظت سیستم به پروژه اتوماسیون واگذار نشده است.

ComEd کنترلهای محلی تجهیزات را برنداشته و آنها در زمان خرابی سیستم اتوماسیون پست به عنوان پشتیبان عمل میکنند. رابط WAN برای ComEd کاربرد اصلی را دارد. این شبکه اجازه میدهد تا هر یک از محلهای کامپیوتری بتواند اطلاعات خود را بامحل دیگر مبادله کند و در نتیجه امکان کاربرد اتوماسیون توزیع را فراهم کند. همچنین این مساله در سطوح بالاتر باعث مجتمعتر شدن بین اپراتور محلی و مرکزی میشود.

اخیراً یک آزمایشگاه کاری ایجاد شده است تا تغییرات نرمافزاری قبل از نصب آن روی ایستگاه کامپیوتری، آزمایش شود.

لزوم نگاهی جدید به طراحی شبکه زمین در پستهای فشار قوی

بروز اتصال کوتاه در سیستمهای قدرت به علت وجود اضافه ولتاژهای موقت و گذرا و همچنین آسیب دیدن برخی تجهیزات پیشامدی عادی است. بهنگام وقوع خطای فاز به زمین، ولتاژ فازهای سالم نسبت به زمین و بدنه تجهیزات به مقدار قابل توجهی افزایش مییابد. زمین کردن موثر نقاط نوترال در سیستم قدرت باعث کاهش این اضافه ولتاژها میشود.

در اثر بروز خطای اتصال کوتاه فاز و یا فازها به زمین، جریان زیادی به زمین داخل میشود و باعث به وجود آمدن گرادیان پتانسیل سطحی بزرگی در محوطه پست میشودو ممکن است کارکنان را در معرض شوک ناشی از ولتاژ گام یا تماس قرار دهد.

وجود شبکه زمین با فاصله مناسب بین هادیهای آن باعث کاهش گرادیان پتانسیل سطحی خواهد شد. از مهمترین پارامترهایی که در طراحی شبکههای زمین مدنظر است می توان به ولتاژ حلقه (مش)، ولتاژ گام، ولتاژ تماس و مقاومت شبکه زمین اشاره کرد که با طراحی شبکه زمین مناسب این پارامترها تا حد مجاز پایین میآیند.

از سالها پیش تعیین دقیق ولتاژهای تماس و گام تحت بررسیهای محققان قرار داشته است و روشهای مختلفی جهت محاسبه ارایه شده است. در حال حاضر در صنعتبرق کشور طراحی شبکههای زمین عمدتاً بر اساس استانداردهای IEEE 80 انجام میپذیرد.

با توجه به مقالات و استانداردهای ارایه شده، بحث طراحی شبکه زمین از دو دیدگاه حالت ماندگار و رفتار شبکه زمین در حالت گذرا دارای اهمیت است که در ادامه به لزوم ارزیابی و مطالعات دقیق رفتار شبکه زمین در دو حالت ماندگار وگذرا پرداخته میشود.

طراحی شبکه زمین در حالت ماندگار

در ادامه به برخی از مشکلاتی که طراحان شبکه قدرت در بخش طراحی شبکه زمین مناسب در حالت ماندگار، با آن مواجه بوده و استانداردهای موجود قادر به پاسخگویی آن نیستند اشاره میشود:

1- مشخصات شبکه زمین

استانداردهای موجود، محدودیتها و فرضیات متعددی در طراحی شبکه زمین استفاده میکنند که این مساله، باعث میشود که از طرفی دقت محاسبات به اندازه کافی نباشد و از طرف دیگر دامنه کاربرد این فرمولها در طراحی شبکههای زمین بسیار محدود شود. استاندارد IEEE 80 برای طراحی شبکه زمین پست از روابط و فرمولهایی استفاده میکند که استفاده از آنها در صورت رعایت محدودیتهای زیر دارای دقت مناسبی است.

مطابق بخش (8-14) استاندارد

IEEE 80-60، محدودیتهای این استاندارد برای طراحی شبکه زمین مناسب و ایمن به قرار زیر است:

الف- 1- عمق دفن شبکه زمین (h):

الف- 2- فاصله بین هادیهای موازی در شبکه زمین (D):

الف- 3- تعداد هادیهای موازی در طول و عرض (n):

چنانچه به ناچار یکی ازشرایط فوق نقض شود از دقت محاسبات کاسته میشود.

مطابق بخش (2-5-16) از استاندارد IEEE80-2000 عمق دفن شبکه زمین در محدوده ذکر شده در استاندارد IEEE80-86 کماکان جزء محدودیتها است.

به طور کلی به دلیل وجود محدودیتها و همچنین پارامترهای غیرقابل محاسبه، استانداردها و از جمله استاندارد IEEE80، با در نظر گرفتن حداکثر ملاحظات و بالاتر از حد طراحی (overdesign) روابط وضوابط خود را ارایه میکند.

2- میلههای زمین

تعداد و محل نصب میلههای زمین (Rod) برایکاهش ولتاژهای گام و تماس در محاسبه و طراحی شبکههای زمین از اهمیت ویژهای برخوردار است. ولی استانداردهای IEEE در این مورد دارای محدودیت بوده و نه تنها تاثیر میلههای زمین با یک ضریب تقریبی (تصحیح) در محاسبات مربوط دخالت داده میشود بلکه تاثیر محل نصب میلههای زمین در این استانداردها به هیچ صورت در نظر گرفته نمیشود.

3- لزوم طراحی شبکه زمین با اشکال مختلف

با توجه به اشکال متفاوت و نامتقارن سطح پست، برای رسیدن به یک شبکه زمین ایمن لازم است که محاسبات شبکه زمین با ابعاد و شکلهای متفاوت و نامتقارن انجام پذیرد در حالی که استانداردهای موجود اشکال خاصی از شبکه زمین (مربع، مستطیل و L شکل (استانداردIEEE 80-2000 )را محاسبه وطراحی میکند.

4- لزوم تحلیل شبکه زمین در خاک دولایه

بطور کلی در عمل نمیتوان خاک را یکنواخت (تک لایه) در نظر گرفت، بلکه حداقل باید آنرا دولایه فرض کرده و تجزیه و تحلیل رفتار شبکه زمین را در آن انجام داد. با بکارگیری ضرایب (ضرایب تصحیح) استاندارد و روش استاندارد IEEE 80 میتوان طراحی شبکه زمین در خاک دو لایه (بخش (3-12) استاندارد IEEE 80-86 و بخش (3-14) استاندارد IEEE 80-2000) را بطور تقریبی انجام داد، ولی برای ارایه روش دقیق، باید از معادلات الکترومغناطیسی و بحث تئوری تصویر استفاده کرد.

5- پروفیل ولتاژ در سطح پست

برای دسترسی آسانتر به طرح مطلوب و ایمن سیستم زمین، محاسبه و رسم پروفیل ولتاژ (شکل) در سطح پست ضروری است که این ویژگی تنها میتواند با استفاده از روشهای دقیق الکترومغناطیسی بدست آید.

6- در نظر گرفتن چاه زمین بهمراه شبکه زمین

گاهی ممکن است بدلیل محدودیتهای فضای سطح پست، امکان دستیابی به طرح شبکه زمین ایمن، با افزایش میلههای زمین (Rod) و هادیهای شبکه زمین وجود نداشته باشد. در این حالت میتوان از وجود چاه زمین در کنار شبکه زمین برای دسترسی به سیستم زمین استفاده کرد. لازم بذکر است که استانداردهای IEEE قادر به بررسی شبکه زمین به همراه چاه زمین نیستند، در حالیکه این نوع طرح سیستم زمین میتواند توسط روش مبتنی بر معادلات الکترومغناطیسی (روش دقیق) پیادهسازی شود.

7- طراحی پستهای کوچک

با توجه به محدودیت سطوح برخی از پستها (GIS) در مناطق متراکم شهری، ابعاد شبکه زمین نمیتواند از یک میزان خاصی تجاوز کند لذا با توجه به بالا بودن جریان اتصال کوتاه و همچنین با توجه به اینکه افزایش تعداد میلههای زمین (Rod) از یک تعداد بخصوصی نمیتواند کاهش قابل ملاحظهای در ولتاژهای تماس و گام ایجاد کند، با روشهای معمول طراح پست ممکن است نتواند به شبکه زمین ایمنی دسترسی پیدا کند. استانداردهای موجود در این موارد هیچ راه و روش تحلیلی در اختیار طراحان قرار نمیدهند. یکی از روشهای مناسب در این حالت طراحی شبکه زمین در دو عمق متفاوت است که محاسبات در این نوع طراحی (نصب دو شبکه زمین در عمقهای متفاوت) نیاز به یک روش تحلیلی مبتنی بر معادلات الکترومغناطیسی داشته که استانداردهای ارایه شده نمیتواند جوابگو باشند.

8- طراحی شبکه زمین در نیروگاههای آبی

با توجه به لایهبندی عمودی و افقی محیط در برگیرنده شبکه زمین در نیروگاههای آبی (بتن در سد و آب در دریاچه پشت سد)، مساله طراحی شبکه زمین متفاوت با روشهایی است که توسط استانداردها ارایه شده است. در این حالت برای دسترسی به شبکه زمین باید از روشهای تحلیلی مبتنی بر معادلات الکترومغناطیسی استفاده شود در حالی که در این باره، استانداردهای موجود راه حلی را پیشنهاد نکردهاند.

ب- تحلیل شبکه زمین در حالت گذرا

علاوه بر مشکلات مربوط به حالت ماندگار در طراحی شبکه زمین ایمن، تجزیه و تحلیل رفتار گذرای شبکه زمین در برابر امواج گذرای جریان ناشی از برخورد صاعقه و ایجاد اتصال کوتاه به زمین از اهمیت بالایی برخوردار بوده و از مسائلی است که هیچ استانداردی در این باره ارایه نشده است.

برخورد صاعقه به یک خط انتقال سیستم قدرت و یا پستهای الکتریکی و همچنین ایجاد اتصال کوتاه تکفاز و یا دو فاز بهم و به زمین، باعث جاری شدن جریانهای بزرگی در پست و تجهیزات آن میشود. قبل از آنکه این جریان وارد شبکه زمین شده ودر خاک توزیع شود میدانهای الکترومغناطیسی که در اثر عبور این جریانها تولید میشود منجر به القاء ولتاژ و جریان بزرگی میشود که ممکن است به تجهیزات الکترونیکی و میکروپروسسوری حساس آسیب جدی وارد کند و همچنین ممکن است باعث ایجاد خطراتی برای کارکنانی که در مجاورت تجهیزات پست کار میکنند، شود.

یکی از مشکلات دیگر میدانهای ناخواسته، ایجاد خطای اندازهگیری در تجهیزات اندازهگیری (پستها) است. همچنین با توجه به وجودطیف فرکانسی بالا در شکل موجهای جریان ناشی از صاعقه و اتصال کوتاه در شبکه قدرت اثرات امواج ضربه فرکانس بالا را میتوان در دستههای زیر بیان کرد:

- ایمنی افراد

بدن انسان میتواند جریانهای الکتریکی بالاتری را در فرکانسهای بالا تحمل کند. بنابراین ولتاژهای گام و تماس مجاز وابسته به فرکانسهای بالای شکل موج جریان ضربهای مربوطه بوده و میتواند مقادیر بالاتری داشته باشد. از طرفی حداکثر ولتاژهای گذرا (TV) و افزایش پتانسیل زمین گذرا (TGPR) نیز در محوطه پست بالا بوده و در نتیجه چنانچه از سیستم زمین مناسبی استفاده نشود ایمنی افراد را به مخاطره میاندازد. شکل زیرنمونهای از ولتاژ گذرای ایجاد شده با تزریق جریان صاعقه را نشان میدهد:

- سطح عایقی

جاری شدن جریان فرکانس بالای ناشی از برخورد صاعقه یا ایجاد اتصال کوتاه از طریق نقطه خنثای شبکه باعث ایجاد افزایش ولتاژ گذرای بالایی میشود. این مساله میتواند در تعیین سطح عایقی مناسب کابلها و تجهیزات الکتریکی موثر باشد و با طراحی شبکه زمین مناسب و محاسبه حداکثر افزایش ولتاژ میتوان سطح عایقی مناسب را محاسبه کرد.

- اعوجاج در امواج ولتاژ و جریان

ایجاد حالت گذرا در شبکه قدرت باعث ظاهر شدن هارمونیکهای بالا در شکل موج ولتاژ و جریان فازهای شبکه شده و در نتیجه بر عملکرد رلههای حفاظتی دیجیتال تاثیر منفی میگذارد. لذا با نصب مناسب شبکه زمین مناسب و تحلیل رفتار گذرای آن میتوان راهکارهای مناسبی در جهت بهبود عملکرد رلههای حفاظتی اتخاذ کرد.

- تغییر در میدانهای الکترومغناطیسی

میدانهای الکترومغناطیسی در فضای پست وابسته به فرکانس بالای جریان عبوری از شبکه زمین است. میدانهای الکترومغناطیسی نامطلوب القاء شده بوسیله جریانهای ناشی از صاعقه و اتصال کوتاه باعث ایجاد خطاهای اندازهگیری و یا خسارت تجهیزات الکتریکی حساس میشود. بنابراین سیستم زمین به ترتیبی باید طراحی شود که مقادیر میدانهای الکترومغناطیسی از حدود قابل قبول تجاوز نکند.

با توجه به مطالب ارایه شده، برای محاسبه میدانهای الکترومغناطیسی در محیط و فضای پست، باید رفتار سیستم زمین در برابر جریانهای فرکانس بالا (گذرا) تعیین شود. نیجتا با توجه به مطالب ارایه شده لزوم بررسی دقیق طراحی شبکه زمین در دو حوزه ماندگار و گذرا را میتوان در موارد زیر بیان کرد:

- لزوم به کارگیری روشهای دقیق مبتنی بر مطالعات الکترومغناطیسی در حالت ماندگار که فارغ از محدودیتهای موجود و همچنین تقریبهای اضافی در استانداردهای IEEE-80 باشد.

- لزوم توجه به رفتار سیستمهای زمین در حالتهای گذرا و طراحی مناسب آنها به منظور جلوگیری از بروز خسارات مادی و نقض ایمنی افراد

- لزوم بررسی تاثیرپذیری عملکرد تجهیزات میکروپروسسوری (از جمله رلهها) از رفتار سیستمهای زمین در رژیم گذرا

حفاظت تجهیزات پست به وسیله برقگیر

از وسایل حفاظتی محدود کننده ضربه برای حفاظت تجهیزات سیستمهای قدرت در برابر اضافه ولتاژها استفاده می شود یک وسیله حفاظتی محدود کننده ضربه باید اضافه ولتاژهای گزرا یا اضافه ولتاژهای که باعث تخریب تجهیزات شبکه می شوند را محدود و به زمین هدایت کنند و بتواند این کار را بدون اینکه آسیبی ببیند به دفعات تکرار کند. برقگیرها نسبت به سایر وسایل حفاظتی بهترین حفاظت را انجام می دهند و بیشترین مقدار حذف امواج گذرا را فراهم می کند. برقیگرها به صورت موازی با وسیله تحت حفاظت یا بین فاز و زمین قرار می گیرند انرژی موج اضافه ولتاژ به وسیله برقگیر به زمین منتقل می شوند.

یک برقگیر خوب باید دارای مشخصات زیر باشد:

1-در ولتاژ نامی شبکه،به منظور کاهش تلفات دارای امپدانس بینهایت باشد.2-در اضافه ولتاژ به منظور محدود سازی سطح ولتاژ دارای امپدانس کم باشد.3-توانایی دفع یا ذخیره انرژی موج اضافه ولتاژ را بدون اینکه خود صرفه ببیند داشته باشد.4-پس از حذف عبور اضافه ولتاژ بتواند به شرایط مدار (حالت کار عادی) برگردد.

انواع برق گیرها:

1-برق گیر میله ای

2-برق گیر لوله ای

3- برق گیر سیلیکون کارباید (SIC)

4- برق گیر نوع اکسید فلزی (MOV)

معایب برقگیر میله ای:

1-تداوم عبور جریان به زمین حتی پس از حذف اضافه ولتاژ

2- افت شدید ولتاژ فاز به خاطر اتصال کوتاه شدن فاز در لحظه عبور جریان از برقگیر

3-دارای تاخیر زمانی متناسب با اضافه ولتاژ

4-پراکندگی زیاد ولتاژ جرقه

پارامترهای مهم برای انتخاب برقگیر مناسب جهت حفاظت عایقی:

1-ماکزیمم ولتاژ کار دائم (MCOV)

2-ولتاژ نامی (Ur)

3-جریان تخلیه نامی (8.20µsec)

4-ماکزیمم جریان ضربه قابل تحمل (4.10µsec)

5-قابلیت تحمل جذب انرژی W

عوامل مهم در آسیب دیدگی برقگیرها:

1-نفوذ رطوبت و آلودگی

2-اضافه ولتاژهای گزرا و موقتی

3-عدم انطباق شرایط بهره برداری با مشخصه برقگیر (طرحی غلط)

4-عوامل ناشناخته

مزایای برقگیر نوع اکسید فلزی (MOV)

1-کارایی بهتر نسبت به سایر برقگیرها

2-پراکندگی کم ولتاژ پسماند همچنین دارای ولتاژ پسماند خیلی کم

3-دارای تاخیر زمانی خیلی کم

4-برگشت طبیعی به وضعیت اولیه یا مدار باز

5-دارای مشخصه ولت-جریان خطی تر از برقگیر SIC

6-دارای سطح حفاظتی خوب

منابع:

www.mohammadbarghy.blogfa.com

esig.blogfa.com

elcka-man.blogfa.com

http://www.ewa.ir

مهندس سیدمحمد شهرتاش- مهندس نبیا... رمضانی

ماهنامه صنعت برق

مجتمع کردن اتوماسیون پست های برق (1)

منبع : راسخون

1- انتقال انرژی الکتریکی :

1-1-1-انتقال الکتریسیته

انرژی الکتریکی را می توان بطور اقتصادی به فاصله های دور انتقال داد برق از نیروگاه تا مراکز بار به وسیله خطوط انتقال فشار قوی انتقال می یابد یکخط انتقال را می توان به یک لوله آب تشبیه کرد که هر چه فشار آب بیشتر ولوله بزرگتر باشد آب بیشتری در لوله جریان خواهد یافت . به همین طریق هر چه ولتاژ بیشتر باشد وقطر سیم بزرگتر باشد انرژی الکتریکی بیشتری از خط انتقال عبور خواهد کرد .

هر چه ولتاژبیشتر باشد تولید و انتقال ارزانترتمام می شود زیرا از رابطه p=vicosθافزایش ولتاژ موجب کاهش جریان برای مقدار معین توان می شود . هر چه جریان کمتر باشد اندازه کابل ها ,سویچ گیر های حفاظتی کوچکتر و تلفات توان خط ( P=RI ) نیز کنترل و کمتر می شود .

2-1-1-ساختمان یک خط انتقال نمونه

اکثر خطوط انتقال ، هوایی می باشند زیرا خطوط زمینی برای انتقال به فواصل زیاد بسیار گران تمام می شوند . هادیهای خطوط هوایی به وسیله برج های مشبک فولادی ( دکل ) یا پایه های چوبی ، جهت عایق نمودن هادیها از زمین در هر نوع شرایط جوی و جلوگیری از تماس اتفاقی می باشد . استفاده از پایه های بلند این امکان را می دهد تا از اسپان های بلند و در نتیجه تعداد پایه های کمتری استفاده کرد .

اندازه یا طول مقره بستگی به ولتاژ خط دارد . هرچه ولتاژ قویتر باشد بایستی طول زنجیره مقره بلندتر باشد . هادی ها معمولا از آلومینیوم رشته ای با هسته فولادی است . آلومینیوم هادی خوبی برای الکتریسیته است ، و هسته فولادی موجب مقاوم شدن هادی می شود . یک هادی مقاوم وسبک را می توان با فلش (شکم) کمتر در اسپان های بلند استفاده نمود .

3-1-1-ولتاژ خط انتقال

نیروی الکتریکی در نیروگاه ها 13800 ولت تا 24000 ولت تولید می شود . یک ایستگاه ترانسفورماتور افزاینده بعد از نیروگاه ولتاژ را تقویت می کند تا با بازده بالا انتقال یابد . ولتاژهای تولیدی در نیروگاه تا ولتاژهای معمول خط انتقال یعنی 123000 ولت ، 230000 ولت ، 400000 ولت ، 500000ولت و 765000 ولت افزایش می یابد . به عنوان یک قاعد? کلی ، اگر ولتاژ 2 برابر گردد انرژیی که میتوان انتقال داد بدون افزایش تلفات خط ، چهار برابر می شود .

در خطوط فشار قوی ( EHV ) مانند مدارهای 500 کیلو ولت از هادی های باندل که 2 ، 3 یا 4 هادی به وسیله اسپیسر دمپر به یک دیگر متصل می گردند استفاده می شود باندل نمودن هادی ها باعث جلوگیری از مشکلات ولتاژ فشار قوی می گردد . در هر صورت ظرفیت افزایش یافته هادی علاوه بر ولتاژ فشار قوی اجازه می دهد یک خط 500 کیلو ولت تک مداره تا معادل 8 مدار 230 کیلو ولت انرژی حمل نماید .

4-1-1-پست های سیستم انتقال

پایانه های خطوط انتقال در پست ها و سوئیچ ها یاردها ( محوط? کلیدها ) قرار دارند . پست های برق ، ایستگاه های تغییر ولتاژ هستند . ترانسفورماتورها میتوانند به منظور انتقال مؤثر ولتاژ فشار قوی ، ولتاژ را افزایش و یا برای توضیع نیرو در جاده ها و خیابان ها ، ولتاژ را کاهش دهند .

تجهیزات به گونه ای طراحی شده که ایستگاه بتواند در صورت خارج شدن قسمتی از مدار ، خط فوق توزیع مربوطه را تغذیه نماید .

5-1-1-سوئیچ یارد (محوطه کلید ها )

سوئیچ یاردها در پایانه های خطوط انتقال قرار دارند . یک سوئیچ یارد شامل کلید های قطع کننده ( سکسیونر ها ) ، مدار شکن ها ( دیژنگتورها ) ، رله ها و سیستم های ارتباطی برای محافظت مدار می باشد . سوئیچ یارد این مکان را ایجاد می کند که برق از مدارهای مختلف عبور کند و اطمینان حاصل شود که حتی وقتی بعضی از قسمتهای یک سیستم قدرت خراب می شود مشتریان به طور مستمر سرویس دریافت دارند .

مدار های متعددی که به داخل یک سوئیچ یارد وارد می شود به وسیله یک مدار مشترک به نام باس یا شینه به یکدیگر ارتباط می یابند . اصطلاح باس از کلمه اومنی باس به معنی مجموعه ای از اشیاء متعدد یا در این حالت یک مجموعه ای از مدار ها متعدد است . باس بایستی بتواند جریان خطی زیادی را حمل نماید بنابراین معمولا شامل هادیهای خیلی بزرگ یا لوله مسی یا آلومینیومی بزرگ و سخت می باشد . سوئیچ یارد معمولا در داخل همان محوطه محصور شدة ترانسفورماتور قرار دارد و قسمتی از پست را تشکیل می دهد .

کلیدهای فشار قوی :

1- سکسیونرها :

یکی از کلیدهای فشار قوی بوده که به دو صورت قابل قطع زیر بار و غیر قابل قطع زیر بار می باشد . که به صورت دستی کنترل شده و عمل قطع و وصل انجام می شود .

2- اتوریکلوزرها :

این کلید برای محافظت مدار و یا شبکه های فشار متوسط و قوی استفاده می شود که بصورت اتوماتیک عمل می کنند . عملکرد این کلید به این صورت است که چنانچه در شبکه ما اتصال کوتاهی رخ دهد این کلید بصورت اتوماتیک 3 یا 4 مرتبه عمل قطع و وصل را انجام می دهد و چنانچه مشکل شبکه (اتصال کوتاه) برطرف شده باشد به حالت وصل می ماند و اگر برطرف نشده باشد در قطع و وصل چهارمی دیگر وصل نمی شود .

3- دیژنگتورها :

این کلید به صورت قطع و وصل خودکار می باشد و بیشتر برای محافظت تجهیزات فشار قوی استفاده می شود .

4-سکشن آلایزرها :

این کلید عملکردش تقریبا همانند ریکلوزرها می باشد که در شبکه های شعاعی بعضاً هم حلقوی از این نوع کلید استفاده می شود ، که وظیفه آن کنترل یک قسمت مخصوص است .

6-1-1-ارتباط بین پستها

اپراتور باید وسایل اندازه گیری و آلارمها (هشداردهنده ها ) که شرایط ایستگاهها و خطوط منطقه تحت کنترل را نشان می دهد در اتاق کنترل بازبینی کند . اپراتور می تواند خارج از نیروگاه و ایستگاه ، کلید ها را به طریق کنترل از راه دور باز و بسته نماید . این کنترل عالیه سیستم بستگی به سیستمهای ارتباطی بین ایستگاهها (مرکز دیسپاچینگ ) دارد .

برای انتقال اطلاعات و علائم از ایستگاهی به ایستگاه دیگر از خطوط تلفن ، کابل نوری ،سیستمهای PLC ، سیستمهای ماکروویو یا ماهواره ای استفاده می شود . چون وجود ارتباط مداوم بسیار حیاتی می باشد ، معمولا بیش از یک سیستم ارتباطی در محل وجود دارد تا در صورت خرابی یک سیستم ، بتوان از سیستم دیگری استفاده نمود .

خطوط تلفن یک ارتباط عادی بین ایستگاه ها است . استفاده از کابل نوری در شیلدوایرا بر روی خطوط انتقال ، یک حالت ارتباطی معمول می باشد .

سیستم plc از هادیهای خط قدرت برای انتقال اطلاعات استفاده می نماییم . علائم ارتباطی به وسیله دستگاهی که شبیه به ترانسفورماتور ولتاژ است ولی در اصل یک ترانسفورماتور کوپلینگ ولتاژ خازنی ( ccvt ) می باشد ،به هادیهای قدرت ارسال یا از آن دریافت می شود . به منظور نگهداری علائم انتقالی در قسمتهای مورد نظر خط قدرت ، تله های موج نصب می گردد. تله موج که شبیه به یک سیم پیچ استوانه ای بزرگ می باشد از پیشروی علائم در خط جلوگیری می نماید .

ارتباطات ماکروویو بین ایستگاه ها نیاز به برج (دکل) همراه با آنتن در هر ایستگاه دارد . آنتن های فرستنده و گیرنده ماکروویو نیاز به یک دید مستقیم و بدون وجود هیچ مانعی در بین آنها دارد . بایستی برج های ماکروویو در صورت امکان بر روی تپه ها به فاصله 60 تا 100 کیلومتر (35 تا 60 مایل ) نصب گردند تا علائم بین برجها مخابره شود .

7-1-1-استخرهای قدرت الکتریکی

نیروگاه به وسیله خطوط انتقال در استخرهای بزرگ منطقه ای یا شبکه هایی که از مرز های شرکت های برق می گذرد به یکدیگر مرتبط می شوند . قدرت الکتریکی توسط این شبکه ها به هر جایی که نیاز باشد ارسال می گردد . بدین ترتیب این انرژی می تواند مثلا در فصل گرما برای تغذیه اوج بارهای حرارتی به شمال کشور ارسال شود .

لوازم اندازه گیری در پایانه های خطوط یا پست های تبدیل مقدار انرژی که از مرزهای سرویس دهی شرکت ها عبور می کند وهمچنین مبالغی که بایستی بابت آنها پرداخت یا به حساب منظور شود را تعیین می کنند . بعضی اوقاتیک شرکت برق فقط انرژی رااز یک همسایه تولید کننده برق به همسایه دیگر انتقال می دهد و هزینه این انتقال (ترانزیت) را دریافت می دارد .

8-1-1-خاموشی و ضعف ولت

خاموشی بزرگ در شمال شرقی ایالات متحده آمریکا و کانادا در نهم نوامبر 1965 میلادی بوجود آمد . اشکال یک عنصر در استخر قدرت (شبکه) موجب شروع یک زنجیره واکنشی شد که منجر به از دست رفتن بیشتر آن شبکه گردید . از آن زمان پیشرفت طرح های حفاظتی آغاز و نصب تجهیزات حفاظتی خوب برای جدا نمودن نقاط معیوب صورت گرفت شرکتهای برق همواره با بهبود طرح های حفاظتی ، دارای فرایندهایی هستندکه در صورتی که تقاضا (دیماند) مشترکین بیش از مقدار انرژی تولید شده سیستم باشد ، عملا ولتاژ شبکه را کاهش می دهند ویا بار را از سیستم کم می کنند .

وقتی تقاضای مشتریان از استخر قدرت بیشتر از مقدار تولید شده یا تامین شده توسط خطوط انتقال باشد ، انداختن بار آخرین مرحله تصمیم گیری خواهد بود. قبل از قطع بار ، بایستی ولتاژ شبکه را پایین آورد تا کل انرژی تحویل شده به مشترکین کاهش یابد .

ممکن است مشترکین (مشتریان برق) مشاهده کنند که روشنایی آنها قدری کم نور شده و موتورهای روشن ، گرمتر میشوند .بعضی از شرکت های برق خارج از کشور هر دو سال یکبار به وسیله کاهش ولتاژ سیستم آزمایشاتی را انجام می دهند . ضعف ولت معمولا تنها توسط مشترکینی ملاحظه می شود که تقریبا کمتر از ولتاژ نرمال در مواقع معمول دریافت می دارند .

اگر بعد از اینکه عملا ولتاژ سیستم کاهش یافت هنوز نتوان به اندازه کافی تقاضای مشترکین را تامین کرد ، بایستی ابتدا بعضی از صنایع بزرگ را از مدار خارج کرد . معمولا این صنایع قراردادی با شرکت برق دارند که اجازه میدهد بارشان در مقابل نرخ بهتر یا فروش کمتر برق ، کاهش یابد .

در زمستان سرد غیر عادی سال میلادی 1994 – 1993 ، تامین برق مورد تقاضای مشترکین در واشنگتن D.C بسیار مشکل شد و به جای اجرای خاموشی گردشی (دوره ای) ، مقدار تقاضا یا مصرف مشترکین به وسیله بستن ساختمانهای دولتی در سردترین روزها کاهش داده شد .

وقتی همه روشهای دیگر برای کاهش بار با شکست مواجه می شود بایستی بار الکتریکی عموم مردم به طور گردشی بر اساس زمان بندی واعلان قبلی کاهش یابد . کاهش بار به طور گردشی (نوبتی) باعث اعمال خاموشی در یک منطقه جغرافیایی معینی برای یک دوره زمانی مشخص معمولا 30 تا 60 دقیقه می شود .

1-2- توزیع انرژی الکتریکی :

1-1-2- اصول توزیع

سیستم انتقال ، انرژی الکتریکی را تا نزدیکی مراکز بار انتقال می دهد و سپس ولتاژ به ولتاژ فوق توزیع و یا مستقیما به ولتاژ توزیع تبدیل می شود .

سیستم توزیع شامل خطوط فوق توزیع است که پست های توزیع را تغذیه می نماید تا ولتاژ را تا سطح ولتاژ فیدر توزیع کاهش دهد . فیدرهای توزیع انرژی را به یک ترانسفورماتور (kv 4/0/ 20 )در محل مصرف عمومی و یا در مستغلات مشتری (مصرف اختصاصی) تحویل می دهد و ولتاژ را تا سطح ولتاژ مصرف تبدیل می کند .

شش قسمت اصلی یک سیستم توزیع :

1-مدارهای فوق توزیع :

مدارهای فوق توزیع ، نیرو را از پستهای بزرگ انتقال به پستهای توزیع منتقل می کنند . ولتاژهای فوق توزیع برای مثال عبارتند از kv 63 پایه ها و عایقبندی در این ولتاژها به اندازه کافی کوچک هستند که بتوان خطوط را در کنار جاده ها احداث نمود . بعضی از شرکت ها خطوط فوق توزیع را قسمتی از سیستم انتقال می دانند .

2- پست فوق توزیع :

ترانسفورماتور پست فوق توزیع ولتاژ فوق توزیع را به ولتاژ توزیع کاهش می دهد .پست شامل :

-سوئیچگیر مدار فوق توزیع

- ترانسفورماتور

- دستگاه تنظیم کننده ولتاژ (رگلاتور ولتاژ)

- باس یا شین ولتاژ توزیع

- چندین فیدر متصل به باس

- سوئیچ گیر برای فیدر توزیع

بسیاری از پست های فوق توزیع از یک اتاق کنترل مرکزی (دیسپاچینگ توزیع) از راه دور کنترل می شوند . اتاق کنترل مرکزی به داده های پست نظیر ولتاژ فیدر و مقدار بار دسترسی دارد . و می تواند سوئیچ گیر پست را قطع و وصل نماید . نظارت عالیه و تحصیل داده ها (scada ) یک فن ارتباطات است که به منظور کنترل ازراه دور یک پست استفاده می شود .

2-فیدرهای اولیه (پرایمری) :

فیدرهای اولیه (فشارمتوسط) سه فاز که از پست خارج می شوند می توانند زمینی یا هوایی باشند . یک فیدر توزیع می تواند شعاعی باشد و به صورت شاخه ای در یک خیابان یا جاده کشیده شود . فیدر توزیع می تواند به صورت شبکه رینگ (حلقوی) نیز از دو جهت تغذیه شود و معمولا از یک کلید (سکسیونر) در نقطه باز حلقه بین فیدرها استفاده می شود تا آنها را از یکدیگرمجزا کند و یا می توان بوسیله سوئیچ گیر خودکار آنرا بسته یا رینگ نمود .

3- ترانسفورماتور توزیع :

ترانسفورماتور توزیع که مشترکین را تغذیه می نماید ولتاژ فیدر اولیه (پرایمری) را به ولتاژ مصرف کاهش می دهد . این ترانسفورماتور می تواند با توجه به نوع سیستم توزیع ، بصورت هوایی بر روی یک کرسی فلزی یا سکوی بتونی یا در یک قسمت سقفدار (مانند اتاق یا کیوسک) نصب شود .

4- سیستمهای ثانویه :

یک سیستم ثانویه می تواند شامل یک سرویس تکفاز باشد که به وسیله یک ترانسفورماتور تغذیه می شود تا یک شبکه باس ثانویه که دارای چند فیدر است .

5-اتصالات مشترکین :

کابل سرویس مشترکین می تواند به صورت هوایی یا زمینی تکفاز یا سه فاز مستقیما از ترانسفورماتور یا باس ثانویه تغذیه شود .مسئولیت شرکت برق یا توزیع برای سرویس مشترکین معمولا تا کنتور مشترک است .

توضیح : منظور از سوئچ گیر ، لوازم اتصال خط مانند کلمپ خط گرم و لوازم حفاظتی و مجزاکننده مانند انواع کلیدها ، فیوزها و سکسیونرها فشار متوسط و قوی می باشد .

1-2-2-طرح های سیستم توضیع:

یک سیستم توضیع را میتوان به گونه ای طراحی کرد که درجات مختلفی از تداوم سرویس دهی را داشته باشد سیستمی که دارای درجه بالایی از تداوم سرویس دهی است گرانتر تمام می شود و معمولا در شهر ها در نقاطی که تراکم مشتریان زیاد است احداث می گردد .

1-2-3-سیستم شعاعی (رادیال):

طرح یک سیستم شعاعی بسیار شبیه به یک درخت است شاخه های تک فاز یا سه فاز یا انشعابات جانبی مشترکی را در طول مدار تغذیه می نماید هادی شا خه اصلی بیشترین بار را حمل می کند و هر چه شا خه هااز شاخه اصلی پیشتر میروند کوچکتر میگردند معمولا طول یک فیدر به وسیله ولتاژ و بار متصل شده محدود می گردد.

1-2-4-مدار اولیه (پرایمری)حلقوی :

یک مدار حلقوی یا رینگ از پست توزیع شروع و در منطقه ای که بایستی سرویس دهد یک حلقه می سازد یعنی منطقه را دور میزند و به پست بر می گردد.

این حلقه شبیه به 2 مدار شعاعی است که انتهای انها به یکدیگر بسته شده است وقتی اشکالی در خط پیش می اید مدغار اولیه حلقوی بیشتر مشترکین را به طور خود کار یا دستی تغذیه می کند مدار شکن ها در حلقه نسب میشوند تا قسمت معیوب حلقه به طور خود کار به وسیله باز شدن هر کدام از 2 مدار شکن از حلقه مجزا شود .

رله ها وضعیت اضا فه بار را حس می کنند و موجب قطع مدار شکن ها در هر طرف محل خطا می گردد و ان تکه را جدا می نمایند . انشعابات جانبی حلقه یا رینگ معمولا شعاعی هستند عموما انشعاب زمینی به صورت حلقوی است ولی یک کلید سکسیونر یا جمپر باز در حلقه وجود دارد که موجب می شود2 طرف حلقه به صورت شعاعی تغذیه می شود .

1-2-5-شبکه اولیه (پرایمری)

شبکه اولیه در مرکز شهر که دارای بار سنگینی می باشند استفاده می شود . شکل اولیه شبیه به مدار اولیه حلقوی می باشد به استثنای این که ان حلقه از یک پست و یا یک فیدر از هر پست تغذیه می شود.

1-2-6-سیستم های هوائی و زمینی

یک سیستم توزیع ،هوائی یا زمینی و یا ترکیبی از هر دو است. سیستم های زمینی بیشتر در مراکز شهری و سیستم های هوائی در روستا ها استفاده می گردد.

مزایای سیستم هوائی عبارتند از :

? هادی سوئیچ گیر و ترانسفورهای مربئطه هزینه کمتری دارد.

? عیب یابی و تعمیرات سیستم ساده و سریع تر است.

? هزینه بسیار کمتری برای ارتقاء سیستم هوائی موجود نیاز است زیرانیاز کمتری به حفاری خیابانها، فضای سبز و سنگ جدول و غیره دارد.

مزایای سیستم زمینی نیرو عبارتند از:

? در معرض طوفان ،درختان ،حوادث اتو مبیل، شکست مقره هاو آلودگی مقره ها نیست.

? از نظر زیبایی بیشتر مورد قبول مردم است.

? در مناطق حساس و پر ترافیک مانند اطراف فرودگاه ها ضرورت دارد.

? از کابل های زیردریایی برای عبور درآب ها استفاده می شود.

? مردم کمتر در معرض شوک الکتریکی قرار می گیرند.(ایمنی بیشتری دارد)

? معمولا دوام و عمر بیشتری دارد.

1-2-7-دو نوع سیستم زمینی

معمولا دو نوع سیستم زمینی سیستم کانالو سوراخ تعمیرات(سوراخ آدم رو)و دیگری سیستم دفن مستقیم وجود دارد.از سیستم کانال و سوراخ یا دریچه تعمیرات در شهر ها استفاده می گرددزیرا کندن بتون و سنگ فرش خیابان هادر مواقع حفاری به منظور تعمیر یل ارتقاءسیستم زمینی بسیار گران تمام می شود.در این سیستم کابل های زمینی در کانال های بتونی و لوازم شبکه از قبیل ترانسفورماتورها و کلیدهای قطع ووصل در پایین از سطح زمین دئر پست قرار دارد.

سیستم دفن مستقیم بیشتر در بخش های کوچک مسکونی که کابل در زیر چمن یا خاک دفن شده استفاده می گردد. معمولا از ماسه در اطراف کابل برای جلوگیری از وارد آمدن فشار بر روی آن استفاده می شود. زیرا نقاط تحت فشار اغلب منبع خرابی کابل هستند.در سیستم دفن مستقیم نیز به هنگام عبور از عرض خیابان ها و جاده ها از کانال های مناسب نیز استفاده می گرددو ترانسفورماتور و سوئیچ گیر ها اغلب بر روی سکو های بتونی یا فلزی در سطح زمین نصب می شوند.

پست چیست؟

پست محلی است که تجهیزات انتقال انرژی درآن نصب وتبدیل ولتاژ انجاممی شودوبا استفاده از کلید ها امکان انجام مانورفراهم می شود درواقع کاراصلی پست مبدل ولتاژ یاعمل سویچینگ بوده که دربسیاری از پستها ترکیب دو حالت فوق دیده می شود.

در خطوط انتقال DC چون تلفات ناشی از افت ولتاژ ندارد وتلفات توان انتقالی بسیار پایین بوده ودر پایداری شبکه قدرت نقش مهمّی دارند لزا اخیرا ُ این پستها مورد توجه قراردارند ازاین پستها بیشتردر ولتاژهای بالا (800 کیلو ولت وبالاتر) و در خطوط طولانی به علت پایین ; بودن تلفات انتقال استفاده می شود.

درشبکهای انتقال DC درصورت استفاده ازنول زمین می توان انرژی الکتریکی دا توسط یک سیم به مصرف کننده انتقال داد.

انواع پست:

پستها را می توان ازنظر نوع وظیفه,هدف,محل نصب,نوع عایقی, به انواع مختلفی تقسیم کرد.

براساس نوع وظیفه وهدف ساخت:

پستهای افزاینده , پستهای انتقال انرژی , پستهای سویچینگ و کاهنده فوق توزیع .

براساس نوع عایقی:

پستها با عایق هوا, پستها با عایق گازی که دارای مزایای زیراست:

پایین بودن مرکز ثقل تجهیزات در نتیجه مقاوم بودن در مقابله زلزله کاهش حجم, ضریب ایمنی بسیار بالا باتوجه به اینکه همهً قسمت های برق دار و کنتاکت ها در محفظهً گازSF6 امکان آتش سوزی ندارد,

پایین بودن هزینهً نگهداری باتوجه به نیاز تعمیرات کم تر, استفاده د رمناطق بسیار آلوده و مرطوب و مرتفع .

معایب پستها با عایق گازی :

گرانی سیستم و گرانی گاز SF6 , نیاز به تخصص خاص برای نصب و تعمیرات,مشکلات حمل و نقل وآب بندی سیستم.

بر اساس نوع محل نصب تجهیزات :

نصب تجهیزات در فضای باز , نصب تجهیزات در فضای سرپوشیده .

معمولاُ پستها را از 33 کیلو ولت به بالا به صورت فضای باز ساخته وپستهای عایق گازی راچون فضای کمی دارندسرپوشیده خواهند ساخت.

اجزاع تشکیل دهنده پست :

پستهای فشار قوی از تجهیزات و قسمتهای زیر تشکیل می شود :

ترانس قدرت , ترانس زمین و مصرف داخلی , سویچگر , جبران کنندهای تون راکتیو , تاً سیسات جانبی الکتریکی ، ساختمان کنترل , سایر تاًسیسات ساختمانی .

ـ ترانس زمین:

از این ترانس در جاهایی که نقطهً اتصال زمین (نوترال) در دسترس نمی باشد که برای ایجاد نقطهً نوترال از ترانس زمین استفاده می شود

نوع اتصال در این ترانس به صورت زیکزاک Zn است .

این ترانس دارای سه سیم پیچ می باشد که سیم پیچ هر فاز به دو قسمت مساوی تقسیم می شود و انتهای نصف سیم پیچ ستون اوٌل با نصف سیم پیچ ستون دوٌم در جهت عکس سری می باشد .

ـ ترانس مصرف داخلی:

از ترانس مصرف داخلی برای تغذیه مصارف داخلی پست استفاده می شود .

تغذیه ترانس مصرف داخلی شامل قسمتهای زیر است :

تغذیه موتورپمپ تپ چنجر , تغذیه بریکرهای Kv20 , تغذیه فن و سیستم خنک کننده , شارژ باتری ها , مصارف روشنایی , تهویه ها

نوع اتصال سیم پیچ ها به صورت مثلث – ستاره با ویکتورکرو)پنوع اتصال بندی DYn11 می باشد .

ـ سویچگر:

تشکیل شده از مجموعه ای از تجهیزات که فیدرهای مختلف را به باسبار و یا باسبار ها را در نقاط مختلف به یکدیگر با ولتاژ معینی ارتباط می دهند .

در پستهای مبدل ولتاژ ممکن است از دو یا سه سویچگر با ولتاژهای مختلف استفاده شود .

ـ تجهیزات سویچگر:

باسبار:

که خود تشکیل شده از مقره ها , کلمپها , اتصالات وهادیهای باسبار که به شکل سیم یا لولهًً توخالی و غیره است .

بریکر , سکسیونر , ترانسفورماتورهای اندازه گیری وحفاظتی , تجهیزات مربوت به سیستم ارتباطی , وسایل کوپلاژ مخابراتی(که شامل : موج گیر , خازن کوپلاژ , دستگاه تطبیق امپدانس است )

برقگیر:

که برای حفاظت در برابر اضافه ولتاژ و برخورد صاعقه به خطوط است که در انواع میله ای , لوله ای , آرماتور , جرقه ای و مقاوتهای غیرخطی است .

ـ جبران کنندههای توان راکتیو:

جبران کننده ها شامل خازن وراکتورهای موازی می باشندکه به صورت اتصال ستاره در مدار قرار دارند و نیاز به فیدر جهت اتصال به باسبار می باشند که گاهی اوقات راکتورها در انتهای خطوط انتقال نیز نصب می شوند .

ـــ انواع راکتور ازنظر شکل عایقی :

راکتور با عایق بندی هوا , راکتور با عایق بندی روغنی .

ـــ انواع نصب راکتور سری :

راکتورسری با ژنراتور, راکتورسری باباسبار, راکتورسری با فیدرهای خروجی, راکتورسری بافیدرهای خروجی به صورت گروهی.

ـ ساختمان کنترل:

کلیهً ستگاه های اندازه گیری پارامترها, وسایل حفاظت وکنترل تجهیزات ازطریق کابلها از محوطهً بیرونی پست به داخل ساختمان کنترل ارتباط می یابد همچنین سیستمهای تغذیه جریان متناوب ومستقیم (AC,DC) درداخل ساختمان کنترل قراردارند,این ساختمان اداری تاًسیسات مورد نیازجهت کار اپراتور می باشد که قسمت های زیر را دارا می باشد :

اتاق فرمان , فیدر خانه , باطری خانه , اتاق سیستم های توضیع برق (AC,DC) , اتاق ارتباطات , دفتر , انبار و ...

ـ باطری خانه:

جهت تامین برقDC برای مصارف تغذیه رله های حفاظتی, موتورهای شارژ فنر و... مکانیزم های فرمان و روشنایی اضطراری و... نیاز به باطری خانه دارند که در اطاقکی تعدادی باطری با هم سری می شوند و دردو مجموعه معمولاً 48 و110ولتی قرارمی گیرد وهرمجموعه با یک دستگاه باطری شارژ کوپل می شوند .

ادامه دارد ....

مجتمع کردن اتوماسیون پست های برق (2)

منبع : راسخون

اصول کار ترانس فورماتور :

1-تعریف ترانس فورماتور:

ترانس فورماتور از دو قسمت اصلی هسته و دو یا چند قسمت سیم پیچ که روی هسته پیچیده می شود تشکیل می شود , ترانس فورماتور یک دستگاه الکتریکی است که در اثرالقای مغناطیسی بین سیم پیچ ها انرژی الکتریکی را ازمدارسیم پیچ اولیه به ثانویه انتقال می دهد بطوری که در نوع انرژی و مقدار آن تغییر حاصل نمی شود ولی ولتاژ و جریان تغییر می کند بنابراین باصرف نظراز تلفات ترانس داریم :

P1=P2 --- V1 I1 = V2 I2= V1/V2 = I2/I1 = N1/N2

که اصول کار ترانس فورماتور براساس القای متقابل سیم پیچ ها است .

2- اجزاع ترانس فورماتور:

هسته , سیم پیچ ها , مخزن روغن , رادیاتور , بوشینگ های فشار قوی وضعیف , تپ چنجرو تابلوی مکانیزم آن , تابلوی فرمان , وسایل اندازه گیری و حفاظتی , شیرها و لوله های ارتباطی , وسایل خنک کننده ترانس جریان , شاسی و چرخ , ...

3- انواع اتصّال سیم پیچ :

اتصال سیم پیچ های اولیه و ثانویه در ترانس معمولاً به صورت ستاره مثلث , زیکزاک است .

4- ترانس فورماتورولتاژ(PT,VT):

چون ولتاژهای بالاتر از 600 V را نمی توان به صورت مستقیم بوسیله دستگاه های اندازه گیری اندازه گرفت , بنابراین لازم است که ولتاژ را کاهش دهیم تا بتوان ولتاژ را اندازه گیری نمود و یا اینکه در رله های

حفاظتی استفاده کرد ترانس فورماتور ولتاژبه این منظوراستفاده می شودکه ترانس فورماتور ولتاژ از نوع مغناطیسی دارای دو نوع سیم پیچ اولیه و ثانویه می باشد که برای ولتاژهای بین 600 V تا 132 KV استفاده می شود .

5-ترانس فورماتورجریان(CT):

جهت اندازه گیری و همچنین سیستم های حفاظتی لازم است که از مقدار جریان عبوری از خط اطلاع پیدا کرده و نظر به اینکه مستقیماً نمی شود از کل جریان خط دراین نوع دستگاه ها استفاده کرد و در فشار ضعیف و فشار قوی علاوه بر کمییت , موضوع مهم ایزوله کردن وسایل اندازه گیری و حفاظتی از اولیه است لزا بایستی به طریقی جریان را کاهش داده و از این جریان برای دستگاه های فوق استفاده کنیم واین کار توسط ترانس جریان انجام می شود .

ـــ پارامترهای اساسی یک CT :

نقطه اشباع , کلاس ودقت CT , ظرفیتCT , نسبت تبدیل CT .

6- نسبت تبدیل ترانس جریان:

جریان اولیه Ct طبق IEC 185 مطابق اعداد زیرمی باشد که اصولاً باید در انتخواب جریان اولیه یکی از اعداد زیر انتخواب شود:

10-15-20-25-30-40-50-60-75-100-125-150 Amp

درصورتیکه نیاز به جریان اولیه بیشتر باشد باید ضریبی از اعداد بالا انتخواب شود . جریان ثاویه Ct هم طبق IEC 185 مطابق اعداد زیرمی باشد : 1-2-5

برای انتخواب نسبت تبدیل Ct باید جریان اولیه را متناسب با جریان دستگاه های حفاظت شونده و یا دستگاه هایی که لازم است بار آنها اندازه گیری شود انتخواب کرد .

در موردCt تستهای مختلفی انجام می شودکه رایج ترین آنهاعبارت اند:

تست نطقه اشباع , تست نسبت تبدیل , تست عایقی اولیه و ثانویه .

7- حفاظتهای ترانس:

الف : حفا ظتهای دا خلی :

1-اتصال کوتاه :

A دستگاه حفاظت روغن (رله بوخهلتز, رله توی ب) , B دستگاه حفاظت درمقابل جریان زیاد( فیوز, رله جریان زیادی زمانی ) , C رله دیفرانسیل

2- اتصال زمین :

A مراقبت روغن با رله بوخهلتز, B رله دیفرانسیل, C سنجش جریان زمین

3-افزایش فلوی هسته :

A اورفلاکس

ب : حفا ظتهای خارجی :

1-اتصالی در شبکه :

A فیوز, B رله جریان زیاد زمانی , C رله دیستانس

2-اضافه بار :

A ترمومتر روغن و سیم پیچ , B رله جریان زیاد تاخیری , C رله توی ب , D منعکس کننده حرارتی ,

3-اضافه ولتاژ در اثر موج سیار :

A توسط انواع برق گیر

ج : خفا ظتهای غیر الکتریکی :

1- کمبود روغن : رله بوخهلتز ,

2-قطع دستگاه خنک کن

4-نقص در تپ چنجر : رله تخله فشار یا گاز

انواع زمین کردن :

1- زمین کردن حفاظتی:

زمین کردن حفاظتی عبارت است از زمین کردن کلیه قطعات فلزی تاًسیسات الکتریکی که در ارتباط مستقیم ( فلزبه فلز ) با مدار الکتریکی قرار ندارد .

این زمین کردن بخصوص برای حفاظت اشخاص درمقابل اختلاف سطح تماس زیاد به کار گرفته می شود .

2-زمین کردن الکتریکی:

زمین کردن الکتریکی یعنی زمین کردن نقطه ای از دستگاه های الکتریکی و ادوات برقی که جزئی ازمدارالکتریکی می باشد.

مثل زمین کردن مرکز ستارهً سیم پیچ ترانسفورماتور یا ژنراتور .

که این زمین کردن بخاطرکارصحیح دستگاه و جلوگیری از ازدیاد فشار الکتریکی فازهای سالم نسبت به زمین در موقع تماس یکی از فازهای دیگر با زمین .

3- روشهای زمین کردن:

ـــ روش مستقیم :

مثل وصل مستقیم نقطه صفر ترانس یا نقطه ای از سیم رابط بین ژنراتور جریان دائم به زمین .

ـــ روش غیر مستقیم :

مثل وصل نقطه صفر ژنراتور توسط یک مقاومت بزرگ به زمین یا اتصال نقطه صفر ستاره ترانس توسط سلف پترزن (پیچک محدود کننده جریان زمین(

ـ زمین کردن بار:

باید نقطه صفریااصولاً هرنقطه از شبکه که پتانسیل نسبت به زمین دارد توسط یک فیوز فشارقوی (الکترود جرقه گیر) به زمین وصل می شود.

ولتاژهای کمکی :

1ـ ولتاژکمکی (DC 110):

این ولتاژ درپستها یکی از پر اهمیت ترین ولتاژهای مورد نیاز تجهیزات است . کلیه فرامین قطع و وصل بریکر وتغذیه اکثر رله های موجود در هر پست ازهمین منبع تامین می شود .

این ولتاژ توسط یک دستگاه شارژر سه فاز و یک مجموعه 10 ستی باطری12 ولتی به آمپراژ 165 آمپر ساعت , یک تغذیه حفاظتی مطمئن را به وجود میآورد.

ولتاژ 110 ولتی مستقیم وارد تابلوی توضیع DC به مشخصه (+SB) شده واز آنجا جهت مصارف گوناگون از جمله کلیه فرامین قطع و وصل, تغذیه موتور شارژ فنر بریکرهای KV 63 , تغذیه سیستم اضطراری روشنایی توضیع می شود ضمناً هر خط تغذیه مجهز به فیوزهای مجزامی باشد .

2ـ ولتاژکمکی (AC):

ولتاژ کمکی متناوبV 380/220 , توسط ترانس های کمکی هریک به قدرت KVA 100تامین می گردد که سمت اولیه KV 20 توسط فیوزــ های10A/20KV حفاظت می شود .

مراحل ورود ولتاژ کمکی به تابلوی توزیع به این ترتیب است که ولتاژ وارد باکس (AL – T– QS – Q ) داخل محوطه می شود که خود باکس شامل کلید پاپیونی , فیوزهای کتابی و بریکر V400 می باشد .

سپس توسط کابل وارد تابلوی توزیع +SA شده و از طریق کلیدهای پاپیونی که به طور مکانیکی با هم اینترلاک شده اند وارد باسبار توزیع می شود , ولتاژ متناوب V380/220 جهت تغذیه سیستم های روشنایی وگرمایی وموتورهای شارژ بریکرهای KV20,موتورتپ چنجرترانس و شارژها و ... استفاده می شود.

اندازه گیری :

دستگاهای اندازه گیری روی تابلو کنترل برای قسمتهای مختلف شامل:

ـــ فیدر ورودیKV63 شامل آمپرمتر با سلکتورسویچ ( تعیین بالانس بودن یا نبودن فازها ) , ولتمتر با سلکتورسویچ .

ـــ فیدر ورودی KV20 شامل آمپرمتر با سلکتور , ولتمتر با سلکتور مگاوات متر و مگاوار متر .

ـــ فیدر خروجی KV20 شامل آمپرمتر با سلکتورسویچ فازها .

ـــ فیدرورودی KV20 درداخل فیدر خانه شامل آمپرمتربا سلکتورسویچ , ولتمتر با سلکتورسویچ .

اینترلاکها :

اینترلاکها به دو دسته الکتریکی و مکانیکی تقسیم می شوند و جهت جلوگیری از عملکردهای ناصحیح تعبیه شده اند .

ـــ اینترلاکهای یک بی خط KV63 : اینترلاک الکتریکی بین سکسیونرزمین خط و ترانس ولتاژ تعبیه شده و تازمانیکه ترانس ولتاژ تحت ولتاژ شبکه باشد , اجازه بستن به سکسیونر زمین خط داده نمی شود .

اینترلاک الکتریکی بین دو سکسیونر طرفین بریکر یک بی خط kv63 تا زمانیکه بریکر در حالت قطع قرار نگیرد اجازه باز یا بسته شدن به سکسیونرطرفین داده نمی شود .

ـــ اینترلاکهای یک KV63 ترانس فورماتور : اینترلاک الکتریکی بین بریکر KV63 وسکسیونر بی ترانس تا موقعی که بریکر در خالت قطع نباشد اجازه باز یا بسته شدن به سکسیونر داده نمی شود .

ـــ اینترلاکهای یک KV20 ترانس فورماتور: اینترلاک مکانیکی بریکر کشویی ورودی KV20 تاهنگامی که بریکر در حالت وصل باشد , پین انترلاک که در قسمت زیر بریکربین دو چرخ عقب بریکر کشویی قرار دارد , اجازهداخل یا خارج شدن از فیدر را نمی دهد . هنگامی که بریکردر مدار وصل است پین مربوطه پشت نبشی که در قسمت کف فیدر پیچ است قراردارد واجازه خارج شدن بریکررانمی دهد .

اینترلاک الکتریکی بین سکسیونر ارت سرکابل ورودی KV20 از ترانسفورماتور و بریکرهای KV20 و KV63همان ترانس به این ترتیب است که تا موقعی که دو بریکر یاد شده درحالت قطع نباشد , اجازه بستن به سکسیونر زمین سرکابل KV20 داده نمی شود .

ضمناً تازمانیکه سرکابل ورودی KV20 زمین باشد بریکرهای KV20 و KV63 فرمان وصل قبول نمی کند .

ـــ انترلاک باس شکن KV63: اینترلاک الکتریکی بین چهار بریکر 63 کیلو ولت قطع نباشند , اجازه بستن ویا باز کردن سکسیونر باس سکشن داده نمیشود .

همچنین در صورتی که هرچهار بریکر 63 کیلو ولت قطع باشد , اجازه باز و بسته شدن به سکسیونر باس شکن داده میشود .

ـــ اینترلاک سکسیونر زمین باسبار 20 کیلو ولت : در صورتی به سکسیونر زمین باسبار 20 کیلو ولت اجازه بسته شدن داده می شود که کلیه بریکرها همان باس (خروجی ها ,ورودی ها و باس کوپلر ) قطع باشند و سوکت بریکرهای انها نیز وصل باشد.

ـــ اینترلاک کلیدهای 400 ولت AC :

اینترلاک الکتریکی بین دو بریکر 400 ولت ترانسهای کمکی: بدین ترتیب که همیشه فقط یک بریکر میتواند در حالت وصل باشد.

اینترلاک مکانیکی بین دو کلید پاپیونی روی تابو توزیع SA + طوری است که فقط یک کلید حالت وصل باشد.

حفاظت:

یک سیستم حفاظتی کامل شامل :

-1 ترانسهای جریان و ولتاژ

-2 رله های حفاظتی (تصمیم گیرنده وصدور فرمان)

-3 کلید های قدرت

ـــ حفاظت های یک پست 63 کیلو ولت ASEA شامل:

1ـ حفاظت های خط 63 کیلو ولت : دیستانس بعنوان حفاظت اصلی و اورکارنت پشتیبان

2ـ حفاظت های یک 63 کیلو ولت ترانس : اورکانت و REF )حفاظت های خارجی (

3ـ حفاظت های یک 20 کیلوولت ورودی ترانس : دایر کشنال اورکانت – ارت فالت – REF و اندرولتاژ

4ـ حفاظت های داخلی ترانس قدرت : رله بوخلس – شاخص سطح روغن – شاخص حرارت روغن – شاخص حرارت سیم پیچ – دریچه تنفسی – فشار زیاد داخل تپ چنجر که ناشی از ازدیاد گازها در اثر اتصالی بوجود میایند.

5ـ حفاظت های یک 20کیلوولت خروجی: اورکانت – ارت فالت

6ـ حفاظت باس کوپلر 20 کیلوولت:اورکانت-ارت فالت – دایرکشنال

7ـ حفاظت های ترانس کمکی: شاخص حرارت روغن ورله بوخهلتز

8ـ حفاظت های بریکر400 ولت AC : جریان زیاد ـــ رلهً حرارتی

9ـ رله سوپرویژن جهت کنترل و مراقبت مدارات قطع بریکرهای 63 ورودی و ترانس وهمچنین ورودی KV20 ترانس قدرت .

رله های 63kv , 20kv REF در صورت به هم خوردن تعادل جریانی فازهای سیم پیچ واختلاف زاویهً 120 درجه بین فازها و در

نتیجه جریان دار شدن نقطه صفر سیم پیچ , عملکرد رله REF را بدنبال خواهد داشت .

عملکرد رلهً بوخهلتز:

در صورت بروز اتصال در داخل ترانس و متصاعد شدن گاز و همچنین حرکت سریع روغن , منجر به عملکرد رلهً بوخهلتز خواهد شد, که با توجه به شدت اتصال مدارات آلارم وتریپ به ترتیب بسته می شوند .

پیش از برق دارکردن باید حرارتهای سیم پیچ و روغن کنترل شود .

سیستم آلارم:

بطور کلی هدف از کاربرد سیستم آلارم و سیگنال در پستهای فشارقوی آشکارساختن خطاها ومعایب بوده و در صورتیکه بهره بردار هنگام کار و مانور دچارخطا شود سیستم آلارم بهره بردار را مطلع وکمک می کند تا سریع تر خطا و عیب مشخص و قسمت معیوب در صورت نیاز مجزا واقدامات لازم انجام گردد .

خطا یا فالت با آلارم (بوق) شروع و همزمان سیگنال چشمکزن مربوطه در پانل آلارم ظاهر می گردد .

وظیفه بهره بردار در این مواقع به این ترتیب است که , ابتدا بوق را با دکمه پوش باتون(ALARM,STOP) قطع می نماید سپس کلیه سیگنال های ظاهر شده را کامل یادداشت نموده , بعد از آن دکمه (ACCEPT)

را جهت پذیرفتن یا ثابت نمودن سیگنال فشار می دهیم .

اگر فالت گذرا باشد , که سیگنال ریست شده و در صورتیکه فالت پایدار باشد , سیگنال ثابت میگردد .

مرحلهً بعدی پیگیری وبرسی جهت برطرف نمودن خطا می باشد .

تشریح سیگنالهای پست kv63 :

-1 آ لارم وسیگنالهای نمونه ـــ یک بی خط KV63 .

-2 آلارم وسیگنالهای نمونه ـــ یک ترانسفورماتور 63/20 KV .

- 3آلارم وسیگنالهای نمونه ـــ قسمت 20 KV .

-4 آلارم وسیگنالهای نمونه ـــ یک ترانسفورماتور کمکی ویک ترانسفورماتورارتینگ .

- 5 آلارم وسیگنالهای عمومی .

مراحل مانور:

-1 مراحل بی برق نمودن یک بی خط KV63 ونحوهً زمین :

قطع بریکر خط , آرزمایش توسط سلکتور سویچ آمپرمتر , باز نمودن سکسیونرهای طرفین بریکر , آ زمایش خط توسط فازمتر , سلکتور ولتمتر خط , بستن سکسیونر زمین , نصب تابلوهای ایمنی روی تابلوی فرمان وکشیدن نوار حفاظتی در محدوده کار گروه .

2- مراحل بی برق نمودن یک خط KV 20 و نحوه زمین :

قطع بریکر خط , آرزمایش توسط سلکتور سویچ آمپرمتر, بیرون آوردن بریکر کشویی از داخل فیدر, آزمایش سر کابل خط توسط فازمتر, بستن کابل ارت به قسمت زمین فیدروتخلیه فازها با استفاده ازفازوسط , نصب تابلو ایمنی وهشدار دهنده روی فیدر وتابلوی فرمان بغل کلید مربوطه .

3ـ مراحل بی برق نمودن

یک ترانس قدرت :

ـــ جابجایی تغذیه ولتاژ V400 کمکی در صورت نیاز .

ـــ جابجایی تپ چنجرترانس ها

ـــ کنترل مقدار بار ترانس ها و امکان مانور بدون خاموشی .

ـــ قطع بریکر KV20 , قطع بریکر KV63 , خارج نمودن بریکر کشویی ورودی KV20 , بازنمودن سکسیونر KV63 ترانس یاد شده

قطع کلید پاپییونیV400 بیرونی, زمین نمودن سرکابلKV20 ازطریق اتصال زمین سرکابل ورودی,بستن کابل ارت سمتKV63ترانس قدرت و جدا نمودن قسمتهای برق دار از قسمتهای بی برق با علائم ایمنی .

4ـ مراحل بی برق نمودن باس بار KV20 جهت کارگروه :

قطع کلید بریکر و فیوز تغذیه بریکر , ثبت بار وثبت زمان قطع بریکر

مجتمع کردن اتوماسیون پستهای برق ISCS

ارسال شده در چهارشنبه 15 اسفند ماه 1386 توسط whiteapple

با تمام این مزایا ISCS در آمریکای شمالی پیشرفت چشمگیری نداشته و یکی از دلایل عمده آن این است که رابطهای سختافزاری و پروتکلها برای IED ها استاندارد نشدهاند. البته زمان زیادی برای وضع استانداردها برای IEDها صرف شده است اما علیرغم فوری بودن این مساله هنوز توسط صنایع، استاندارد مشخصی پذیرفته نشده است. برخی استانداردها در این زمینه عبارتند از (UCA2.0)، Profibus (از IEC) و (DNP 3.0).

به جای استفاده از یک سختافزار جانبی و یک پروتکل برای هر IED، میتوان از gateway استفاده کرد. gateway به عنوان یک مبدل پروتکل عمل میکند. با استفاده از gateway میتوان IEDهای شرکتهای مختلف را به هم مربوط کرد. مثلاً رلههای حفاظتی از یک شرکت، سیستم مونیتورینگ از شرکت دیگری و سیستمهای PLC از شرکت دیگری باشد.

موضوع مهمی که در مجتمع کردن IED در یک سیستم کنترل دستگاهی باید مورد توجه قرار گیرد این است که بسیاری از IEDها تنها دارای یک پورت ارتباطی هستند و موقع ارسال فرمان توسط کاربر یا عامل به IED، دادههای دیگر برای IED قابل دسترس نیستند. این وضعیت برای حالتی که این دادهها برای عملیات زمان حاضر لازم باشند، یک وضعیت بحرانی است. سیستم باید بتواند این شرایط را تشخیص داده و به دیگر عاملان سیستم اعلام کند. درحال حاضر بسیاری از سازندگان IED محصولات خود را با دو پورت (ورودی – خروجی) تولید میکنند تا ازاین مشکل جلوگیری شود.

در ISCS نیاز به یک شبکه ارتباطی داریم و شبکه محلی (LAN) توپولوژی مناسبی است. در یک شبکه محلی سرعت مسیر ارتباطی باید بالا باشد. برای حفاظت ایستگاه، زمان انتقال باید 2تا 4 میلیثانیه باشد و باید زمان انتقال بدترین حالت، محدود و قابل پیشبینی باشد. (دقت در حد میلی ثانیه بندرت در پروتکلهای LAN سطح بالا رعایت میشود). LAN باید قابلیت سنکرون کردن را داشته باشد. این یک قابلیت حیاتی برای سیستمهای امروزی است تا بتوانند حوادث گذشته را تحلیل کنند و ترتیب اتفاقات (متوالی) در یک سیستم را مشخص کنند.

رابطه انسان و ماشین شاید مهمترین قسمت در کل ISCS باشد. اطلاعات باید به صورت واضح و با یک روش مناسب، بدون هیچ خطا و ابهامی برای کاربر بیان شود. در حال حاضر PC برای این کار انتخاب شده است.

آنچه سرمایهگذاری برای ISCS را توجیه میکند این است که بتواند از نرمافزارهای نگهداری و بهرهبرداری به خوبی استفاده کند. نرمافزارهای در دسترس یا در حال توسعه تحت این عناوین طبقهبندی میشوند:

برای افزایش بازدهی نظیر کاهش VAR متعادل کردن بار فیدر و بار انتقالی

برای قابلیت اطمینان نظیر تشخیص خطا، مدیریت بار و کلیدزنی خازنها و بار انتقالی

برای کاهش نگهداری سیستم نظیر ثبت دیجیتالی خطاها و ضبط ترتیب حوادث و وقایع

پیشبینی قانونمند نگهداری سیستم که این مورد هنوز یک فنآوری نوظهور است.

در ISCS به دلیل قابلیت اطمینان باید سیستم تغذیه مجهز به UPS باشد و وسایل و تجهیزات حیاتی از پشتیبان همزمان و موازی برخوردار باشند. (Redundancy)

سیستمهای کامپیوتری اتوماسیون پستها حداقل ازپنج سال پیش، نصب شدهاند. برای پاسخگویی به برخی مسائل نظیر ایمنی کارکنان که باطیف وسیعی از تجهیزات برقی سروکار دارند. افزایش بازده کاری و صرفهجویی در سرمایه باعث شده تا بسیاری از شرکتها به سیستمهایی با رابط تصویری (CRT) برای کاربران رو بیاورند.

(Person Machine Interface) PMI برای کاربران به عنوان یک جایگاه عملیاتی است تا هم شرایط پستها را نظارت کنند و هم از طریق آن عملیات معمول یا اضطراری مربوط به کلیدها را انجام دهند.

در حقیقت PMI تنها قسمتی از یک سیستم کنترل مجتمع اتوماسیون یک پست برق است و سایر قسمتها عبارتند از:

وسایل الکترونیکی هوشمند IED، شبکههای ارتباطی، سایتهای کامپیوتر و سیستمهای عامل.

در این مقاله مزایا و معایب واقعی و پیشنهادی PMI بررسی و چگونگی به کارگیری ومجتمع کردن تکنولوژیهای قسمتهای مختلف و روش رفع موانع آن در یک سیستم کنترل پست برق تحلیل میشود.

حرکت به سمت استفاده بدون خطر از تجهیزات

به خاطر اینکه هر وسیله، مشخصات فنی خاص خود را دراد و صنعتبرق در بسیاری از جاها با طیف وسیعی از تجهیزات برقی مربوط به سالهای مختلف روبروست و به لحاظ ایمنی کارکنان عملیاتی سیستم، به خصوص در محدوده پستها، این کارکنان تنها روی چند وسیله محدود کار میکنند (تا خوب به آن مسلط باشند). این مساله باعث میشود که قابلیت انعطاف سیستم اداری کارکنان کم شود، یعنی شرایط استخدام مشکلو هزینه آموزش و تربیت نیروی ماهر زیاد میشود. پیشبینی میشودکه پیشرفت شغلی آن دسته از کارکنانی که آموزشهای اضافی (و به روز) میبینند، محدود شده و این باعث افزایش خطرپذیری آنها در کارهای عملیاتی شود.

برخی شرکتهای برق برای انجام عملیات در محوطه پست ها، یک PMI در اختیار کارکنان قرار می دهند تا کارکنان بتوانند از طریق آن به قطعکنندهها، ترانسفورماتورها و سایر تجهیزات فرمان قطع و وصل بدند. PMI اپراتور را از حرکت در اطراف پست بینیاز میکند و در نتیجه خطراتی که متوجه افراد است ر ا کاهش میدهد.

مزایای واقعی

به خاطر هزینه زیاد تجهیزات و (معمولاً) رشد کم تقاضای (مصرف) سیستم، کمتر اتفاق میافتد که تجهیزات دو پست کاملاً یکسان باشد. بنابراین اگرتجهزات از سازندگان مختلفی تهیه شوند که تکنولوژی، رابطها و پیکربندی وسایل آنها با یکدیگر اختلاف داشته باشد، امری عادی است. حتی برای تجهیزات یکسان، تنظیمهای عملیاتی (مانند محدودکنندههای بار و تنظیمهای حفاظت) برای هر وسیله به صورت اختصاصی تنظیم می شود. در نتیجه به خاطر ایمنی کارکنان عملیاتی سیستم، به خصوص در محدوده پستها، آنها تنها روی جند وسیله محدود کار میکنند (تا خوب به آن مسلط باشند). PMI اپراتور را از حرکت در اطراف تجهیزات بینیاز میکند و در نتیجه خطرات را کاهش میدهد این بحث در سالهای آینده یکی از مباحث مهم ایمنی و سلامت شغلی است. به خصوص در پستهای قدیمی که قطعکنندههای مدار برای فرونشاندن قوس ناشی از قطعکنندهها، امکانات کافی ندارند.

با بالا رفتن سرعت و صحت عمل کارکنان، شرکتها میتوانند از کارکنان خبره در قسمتهای دیگر سیستم نیز استفاده کنند و بازده کاری افراد بالا میرود.

تابلوهای mimic که فنآوری قبلی مورد استفاده در پستها بود، دو اشکال اساسی دارند. یکی اینکه آنها از تعداد زیادی اجزای جداگانه تشکیل شده است که نیاز به نگهداری زیادی دارد. دیگر اینکه اضافه کردن یک نمایشگر یا کنترلکننده به سیستم خیلی پرهزینه است.

PMI این معایب را ندارد، میزان خرابی نرمافزار و سختافزار مربوط به آن (پس از نصب و آزمایش) خیلی کم است. تنها قسمتی که احتمال بیشترین خرابی را دارد صفحه نمایش است. اما چون در مواقعی که استفاده نمیشود معمولاً خاموش است. در مقایسه با صفحات نمایش با کاربردهای معمول، عمر بیشتری دارد. همچنین در مقایسه با روش تابلو mimic از نظر فضا صرفهجویی زیادی دارد و اگر برای اتوماسیون یک پست جدید از این روش استفاده کنیم. از نظر کار ساختمانی نیز صرفهجویی اساسی میشود. با واگذاری عملیاتهایی نظیر تنظیم ولتاژ ترانسفورماتور و مدیریت بار به نرمافزار، کاهش بیشتری در تعداد تجهیزات امکانپذیر میشود. کمتر شدن تجهیزات نظارت و کنترل به معنی کاهش هزینههای نگهداری است.

اتوماسیون پستهای مبتنی بر نرمافزار، میتواند فرصت خود چک کردن و تشخیص خطای قابل ملاحظهای را فراهم کند. مثلاً اشکالات ولتاژ را تشخیص دهد و به سایر اپراتورهای محلی یا دورتر اعلام کند. از دیگر امکانات PMI بیان راحت و ساده امکانات تصویری مانند طرح و صفحه تصویر رنگها، قلمها، نشانههای تجهیزات و متحرکسازی (برخی فرایندهای سیستم) است.

اپراتورهای پستهای امروزی، ممکن است فردا اپراتورهای مرکز کنترل باشند، لذا کار روزمره با PMI حداقل فایدهای که برای شرکت و خود او دارد، آمادگی بیشتر برای آموزشهای آینده است. اپراتورهای پستهای امروزی، ممکن است فردا اپراتورهای مرکز کنترل باشند. لذا کار روزمره با PMI حداقل فایده ای که برای شرکت و خود او دارد. آمادگی بیشتر برای آموزشهای آینده است. اپراتورهای پست های امروزی، ممکن است فردا اپراتورهای مرکز کنترل باشند. لذا کار روزمره با PMI حداقل فایده ای که برای شرکت و خود او دارد آمادگی بیشتر برای آموزشهای آینده است.

در بعضی از سیستمها، میتوان در یک زمان اطلاعات سیستم را هم به سیستم محلی و هم به ایستگاه مرکزی ارسال کرد. در این حالت ایمنی ذاتی سیستم به خاطر اینکه دو اپراتور به اطلاعات یکسانی از سیستم دسترسی دارند بیشتر میشود. البته دو اپراتوری بودن سیستم همهجا مناسب نیست. پارامترهایی مانند مباحث کاری، ظرفیت و انعطافپذیری ایستگاه اصلی و نرمافزار ایستگاه فرعی، پروتکل ارتباط و محدودیتهای باند فرکانسی مهمترین مباحثی هستند که در هر وضعیت و حالتی باید موردتوجه قرار گیرد.

معایب

با گسترش ایستگاههای کامپیوتری، شرکتها مجبورند افرادی را که توانایی نگهداری و ایجاد سیستم (یا حداقل توانایی تغییر پیکربندی سیستم) PMI را دارند به کار گیرند. افرادی با این مهارتها طبیعتاً خیلی ماندگار نیستند و این در درازمدت ممکن است به یک مشکل تبدیل شود و شرکتها مجبور شوند از افراد یکدیگر به صورت نوبت کار استفاده کنند.

PMI برخی هزینههای کوچک به سیستم تحمیل میکند نظیر هزینههای سختافزار PC، هزینه طراحی اولیه و هزینه نگهداری بعدی از سیستم PMI، اما این هزینهها با مزایای آن جبران میشود. ضمن اینکه افزایش سرعت عملیاتی، ایمنی و قابلیت اطمینان که به خاطر استفاده از PMI حاصل میشود، ممکن است فواید پنهان دیگری نیز در برداشته باشد، مانند: کاهش اضطراب کارکنان عملیاتی و افزایش رضایت مشتری.

ادامه دارد ......

بهینه سازی مصرف انرژی در الکتروموتورها (1)

منبع : راسخون

روشهای کاهش مصرف انرژی الکتریکی موتورها

موتورها مصرفکنندههای عمده برق در اغلب کارخانهها هستند. وظیفه یک موتورالکتریکی تبدیل انرژی الکتریسیته به انرژی مکانیکی است. در یک موتور سهفاز AC جریان از سیمپیچهای موتور عبور کرده و باعث ایجاد میدان مغناطیسی دواری میشود که این میدان مغناطیسی محور موتور را میچرخاند. موتورها بهگونهای طراحی شدهاند که این وظیفه را بهخوبی انجام دهند. مهمترین و ابتداییترین گزینه صرفهجویی در موتورها مربوطبه انتخاب آنها و استفاده از آنها میباشد.

1-هرزگردی موتورها

بیشترین صرفهجویی مستقیم برق را میتوان با خاموش کردن موتورهای بیبار و درنتیجه حذف تلفات بیباری بهدست آورد. روش ساده آن درعمل نظارت دایم یا کنترل اتوماتیک است. اغلب به مصرف برق در بیباری اهمیت چندانی داده نمیشود درحالیکه غالباً جریان در بیباری حدود جریان در بار کامل است.

مثالی از این نوع تلفات را میتوان در واحدهای بافندگی یافت، جاییکه ماشینهای دوزندگی معمولاً برای دورههای کوتاهی کار میکنند. اگرچه موتورهای این ماشینها نسبتاً کوچک هستند (1.3 اسب بخار) ولی چون تعداد آنها زیاد است (معمولاً تعداد آنها در یک کارخانه به صدها عدد میرسد) اندازه این تلفات قابلملاحظه است. اگر فرض کنیم 200 موتور 1.3 اسببخار در 90درصد زمان هرزگرد بوده و باری معادل 80درصد بار کامل بکشند، هزینه کار بیهوده موتورها با درنظر گرفتن 120ریال بهای واحد انرژی الکتریکی ، بهشکل زیر محاسبه میشود:

هزینه بیباری = 200موتور×3/1 اسببخار × 80% بار × 6000ساعت در سال × 90% بیباری ×120ریال= 25میلیون ریال

با اتصال یک سوئیچ به پدال چرخها میتوان آنها را بهطور اتوماتیک خاموش کرد.

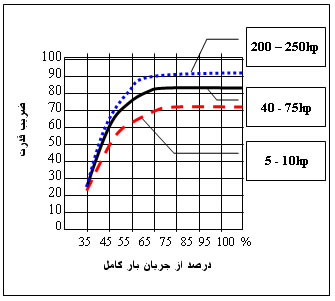

2-کاهش بازده در کمباری

وقتی از موتوری استفاده شود که مشخصات نامی بالاتر از مقدار مورد نیاز را داشته باشد، موتور در بارکامل کار نمیکند و در اینحالت بازده موتور کاهش مییابد.

استفاده از موتورهای بزرگتر از اندازه موردنیاز معمولاً به دلایل زیر است :

- ممکن است پرسنل مقدار بار واقعی را ندانند و بنابه احتیاط موتوری بزرگتر از اندازه موردنیاز انتخاب شود

- طراح یا سازنده برای اطمینان از اینکه موتور توان کافی را داشته باشد، موتوری بسیار بزرگتر از اندازه واقعی موردنیاز پیشنهاد کند و بار حداکثر درعمل بهندرت اتفاق افتد. بهعلاوه اغلب موتورها میتوانند برای دورههای کوتاه در باری بیشتر از بار کامل نامی کار کنند.

درصورت تعدد این وسایل اهمیت مسئله بیشتر میشود)

- وقتی موتور با مشخصات نامی موردنظر در دسترس نیست یک موتور بزرگتر نصب میشود و حتی وقتی موتوری با اندازه نامی موردنظر پیدا میشود جایگزین نشده و موتور بزرگ همچنان به کار خود ادامه میدهد.

- بهخاطر افزایش غیرمنتظره در بار که ممکن است هیچگاه هم رخ ندهد یک موتور بزرگتر انتخاب میشود.

- نیازهای فرآیند تولیدی کاهش یافته است

در برخی بارها گشتاور راهانداز بسیار بیشتر از گشتاور دورنامی است و باعث میشود موتور بزرگتر بهکار گرفته شوند.

باید مطمئن شد هیچ کدام از این موارد موجب استفاده از موتورهایی بزرگتر از اندازه و درنتیجه کاهش بازده نشده باشند.

جایگزینی موتورهای کمبار با موتورهای کوچکتر باعث میشود که موتور کوچکتر با بار کامل دارای بازده بیشتری باشد. این جایگزینی معمولاً برای موتورهای بزرگتر وقتی در 3/1 تا نصف ظرفیتشان (بسته به اندازهشان) کار میکنند اقتصادی است.

برای تشخیص موتورهای بزرگتر از ظرفیت مورد نیاز به اندازهگیری الکتریکی احتیاج است. واتمتر مناسبترین وسیلهاست.

روش دیگر، اندازهگیری سرعت واقعی و مقایسه آن با سرعت نامی است. بار جزئی بهعنوان درصدی از بار کامل نامی را میتوان از تقسیم شیب(سرعت) عملیات بر شیب بار کامل بهدست آورد. رابطه بین بار و شیب تقریباً خطی است. معمولاً در این موارد میتوان برای جلوگیری از سرمایهگذاری جدید اینگونه موتورها را با دیگر موتورهای موجود در کارخانه جایگزین نمود که تنها هزینه آن اتصالات و صفحههای تنظیمکننده هستند. اگر این تغییرات را بتوان همزمان با تعمیرات برنامهریزیشده در کارخانه انجام داد بازهم هزینهها کاهش مییابد.

3-موتورهای پربازده

بازگشت سرمایه قیمت اضافی پرداختی جهت خرید موتورهای پربازده، معمولاً کمتراز دو سال کارکرد موتور بهازای 4000 ساعت کارکرد سالانه و در 75درصد بار میباشد. (بازگشت سرمایه نسبت به موتورهای قدیمی و غیر استاندارد به کمتر از شش ماه نیز میرسد) درمواردی که بار موتور سبک یا ساعت کارکرد آن کم است یا بارهای تناوبی استثنائاتی وجود دارد. بیشترین صرفهجویی در رنج موتورهای 1 تا 20 اسببخار بهدست میآید. در توان بیشتر از 20 اسببخار افزایش بازده کاهش مییابد و موتورهای موجود بیش از 200 اسببخار تقریباً دارای بازده کافی هستند.

سازندگان معمولاً موتورهای با طراحی استاندارد و قیمت تمامشده کمتر را عرضه میکنند. بهخاطر رقابت شدید این نوع موتورها بازده کمی دارند. آنها ضریب قدرت پایینتری دارند، قابل تعمیر نبوده و نمیتوان بهراحتی سیمپیچ آنها را مجدداً پیچید.

در موتورهای پربازده با استفاده از ورقههای استیل نازکتر در استاتور و روتور، استفاده از استیل با خواص الکترومغناطیسی بهتر، استفاده از فنهای کوچکتر با بازده بیشتر و بهبود طراحی شکاف روتور بازده افزایش یافته است. تمام این روشها باعث افزایش مصرف مواد اولیه و درنتیجه افزایش هزینه مواد یا هزینههای ساخت میشود و بنابراین قیمت تمام شده موتور زیاد میشود. بااین وجود 30-20 درصد اضافه هزینه اولیه با کاهش هزینههای عملیاتی جبران میشود. از دیگر مزایای موتورهای پربازده اثر کم بر عملکرد موتور بههنگام نوسانات ولتاژ و بار جزئی است.

محاسبه بازگشت هزینه این موتورها بهخاطر متغیرهای درگیر پیچیده است. برای تعیین هزینه عملیاتی موتور باید توان مصرفی توسط موتور در ساعات کار آن و قیمت انرژی الکتریکی ضرب شود. هریک از این فاکتورها متغیرهای مخصوص بهخود را دارند که شامل تغییر در برنامه زمانبندی تولید، تغییر در بار موتور و جریمههای دیماند میباشند. پرداختن به برخی از این عوامل مشکل است.

حتی وقتی میزان صرفهجویی محاسبه میشود از آنجاکه بازده واقعی یک موتور معمولاً ناشناخته است ممکن است این محاسبات دچار خطا شوند. چون همه سازندهها از تکنیکهای یکسانی برای اندازهگیری بازده موتورها استفاده نمیکنند ، بنابراین مشخصات نامی درجشده بروی پلاک را نمیتوان با هم مقایسه کرد. بهعنوان نمونه در آمریکا منظور بیشتر سازندهها از بازده نامی رنجی از بازدهها است که بازده موتور در آن قرار میگیرد. از تکنیکهای آماری مختلفی برای تعیین حداقل بازده یک موتور با هر بازده نامی استفاده میشود. بهعنوان مثال یک موتور با بازده نامی 90.2 % دارای حداقل بازده نامی 88.5 % است.

عده زیادی موتورهای پربازده را بدون اینکه درصدد توجیه برگشت هزینه آن باشند ، استفاده میکنند ، مگر درمورد موتورهای بزرگتر. معمولاً مدت بازگشت هزینه تقریباً یک سال است.

بازده موتورها از مشخصات نامی آنها متفاوت است(بهدست نمیآید). مثلاً یک موتور 100-hp.1800-rpm سرپوشیده با فن خنکساز از یک سازنده دارای یک حداقل بازده تضمینشده معادل 90.2درصد در بار کامل در مدل استاندارد و 94.3درصد در مدل بازده بالا است. موتور هماندازه آن از یک سازنده دیگر دارای همان بازده 90.2درصد در مدل استاندارد و حداقل بازده 91درصد در مدل بازده بالا است. برای تعیین بازده واقعی یک موتور خاص باید از تجهیزات تست پیچیدهای استفاده کرد.

بهخاطر این اختلافها، بههنگام ارزیابی میزان صرفهجویی، استفاده از حداقل بازده تضمینشده قابل اطمینانتر است چون همه موتورها باید برابر یا بزرگتر از این اندازه باشند.

4-درایوهای تنظیم سرعت

وقتی تجهیزات بتوانند در سرعت کاهشیافته کار کنند چند گزینه قابل انتخاب است.

مثالهای ذیل نمونههایی برای همه صنایع هستند

4-1 موتورهای AC فرکانس متغیر (با تنظیم فرکانس)

وقتی پمپهای گریز از مرکز، فنها و دمندهها در سرعت ثابت کار میکنند و خروجی با استفاده از والوها و مسدودکنندهها کنترل میشود موتور صرفنظر از مقدار خروجی در نزدیکی بار کامل کار میکند که باعث میشود انرژی زیادی توسط این مسدودکنندهها و والوها تلف شود. اگر این تجهیزات بتوانند همواره در سرعت مورد نیاز کار کنند مقدار زیادی انرژی صرفهجویی میشود. درایوهای تنظیم سرعت باعث میشوند تجهیزات باتوجه به نیاز سیستم در حالت بهینه عمل کنند.

کنترلرهای AC تنظیم فرکانس (فرکانس متغییر) وسایل پیچیدهای بوده و گرانقیمت هستند. بااینحال میتوانند بهراحتی به موتورهای القایی AC استاندارد اضافه شوند. با هزینه تجهیزات کمتر و هزینههای الکتریکی بیشتر (با کاهش هزینه تجهیزات و افزایش هزینههای الکتریکی) کاربرد این وسایل در اغلب موارد اقتصادی میشود. بسیاری از انواع پمپها، فنها، میکسچرها، نقالهها، خشککنندهها، خردکنندهها (سنگشکنها) آسیابها، صافیها و برخی انواع کمپرسورها، دمندهها و همزنها در سرعتهای مختلف با وسایل تنظیم سرعت کار میکنند.

تجهیزات مجهز به تنظیم سرعت کمتراز نصف تجهیزات مجهز به مسدودکننده انرژی مصرف میکنند.

در عمل باید برای محاسبه دقیق صرفهجویی حاصل براساس کیلووات بازده موتور هم درنظر گرفته شود. بازده موتور تا زیر50درصد ظرفیت نامی افت میکند.

4-2-درایوهای DC حالت جامد (نیمههادی)

میتوان با تنظیم سرعت با استفاده از درایوهای DC صرفهجوییهای مشابهی را انجام داد. هزینه اولیه نسبتبه درایوهای AC تنظیم فرکانس بیشتر است بهخصوص وقتی مستقیماً بتوان از کنترلرهای الکتریکی در موتور ACاستفاده کرد. تعمیر و نگهداری کموتاتور و زغال نیز هزینه زیادی در درایوهای DC دربردارد. همچنین سیستمهای DC نسبتبه هوای خورنده و کثیف (مملو ازذرات) که در یک محیط صنعتی معمول است حساسترند.

بنابراین درایوهای AC معمولاً ترجیح داده میشوند مگر در مواردی که شرایط عملیاتی برخی از مشخصههای سیستمهای DC از قبیل تنظیم سرعت خیلی دقیق، معکوس کردن سریع جهت، یا گشتاور ثابت در رنج سرعت نامی مورد نیاز باشد.از این درایوها در ماشینهای حدیدهdrawing machins، پوششدهندهها (لعابدهندهها coaters) ماشینهای تورق (laminators)، دستگاههای سیمپیچی (winders) و سایر تجهیزات استفاده میشود.

سایر تکنیکهای تغییر سرعت موتور عبارت است از درایوهای لغزش (slip) الکترومکانیکی، درایوهای سیال. و موتورهای القایی (موتورهای با روتور سیمپیچیشده). این درایوها با تغییر درجه لغزش بین درایو و عنصر درحال حرکت سرعت را کنترل میکنند. چون قسمتی از انرژی مکانیکی که تبدیل به بار نمیشود به حرارت تبدیل میگردد این درایوها دارای بازده کمی بوده و معمولاً بهخاطر مشخصههای خود در کاربردهای خاصی بهکار برده میشوند. مثلاً ممکن است از درایوهای سیال در سنگشکنها (خردکنندهها) استفاده شوند چون دارای ظرفیت توان بالا، انتقال گشتاور آسان، توانایی مقاومت دربرابر بارهای شوک، قابلیت مقاومت در سیکلهای سکون (ازکارافتادگی)، ماهیت ایمنی آن و قابلیت تحمل هوای ساینده را دارند.

چون درایوهای AC وDC سرعت چرخنده اصلی را تغییر میدهند برای صرفهجویی در انرژی ترجیح داده میشوند.

4-3-درایوهای مکانیکی

درایوهای تنظیم سرعت مکانیکی سادهترین و ارزانترین وسایل تغییر سرعت هستند. این نوع چرخهای قابل تنظیم میتوانند در امتداد محور باز و بسته شوند و درنتیجه میزان تماس چرخ را با تسمه تنظیم کنند.

مزیت عمده درایوهای مکانیکی سادگی آنها ، سهولت تعمیر و نگهداری و هزینه پایین آنها است. یک سرویس تعمیر و نگهداری درحد متوسط و کنترل سرعت با دقت کم (معمولاً 5درصد) از خصوصیات این درایوها است.

درایوهای تسمهای برای گشتاورهای کم تا متوسط (100اسببخار) در دسترس هستند. بازده درایوهای تسمهای 95 درصد است و نسبت کاهش سرعت تا 10به 1 میرسد.

از درایوهای زنجیری فلزی در گشتاور زیاد استفاده میشود. این درایوها مشابه درایوهای تسمهای هستند فقط بهجای تسمههای لاستیکی از تسمههای فلزی استفاده شده است.

4-4-کاهش یک سرعته

وقتی فقط با یک کاهش سرعت به نتیجه رضایتبخش برسیم گزینه ارزانتری را میتوانیم انتخاب کنیم. اگرچه سرعتهای متغییر این مزیت را دارند که در وضعیتهای مختلف میتوان سرعت بهینه را بهکار برد، در مواقعی که رنج تغییر سرعت محدود است و زمانی که موتور باید در سرعت پایینتری کار کند نسبت به زمان کل کار موتور کم است احتمالاً یک کاهنده تکسرعته ازنظر هزینه و اثربخشی بهصرفهتر است.