ویژگی های عمده فوم بتن 1 _ عامل اقتصادی : سبکی وزن با مقاومت مطلوب فوم بتن یا توجه به نوع کاربرد آن , بطور کلی به لحاظ اقتصادی مخارج ساختمان را میزان قابل ملاحظه ای کاهش می دهد چون در نتیجه استفاده از آن , وزن اسکلت فلزی و دیوار ها و سقف کاهش یافته و ضمنا باعث کاهش مخارج فونداسیون و پی در ساختمان می گردد که با توجه به خواص فوق , با سبک تر بودن ساختمان , نیروی زلزله خسارات کمتری را در صورت وقوع متوجه آن می سازد . 2 _ سهولت در حمل و نقل و نصب قطعات پیش ساخته : حمل و نقل قطعات پیش ساخته : حمل و نقل قطعات پیش ساخته با فوم بتن هزینه کمتری را نسبت به قطعات بتنی دربرداشته و نصب قطعات بعلت سبکی آنها . بسیار آسان می باشد , هر گونه نازک کاری براحتی روی پوشش فوم بتن قابل اجراست و ضمنا چسبندگی قابل توجهی با سیمان و گچ دارد . 3 _ خواص فوق العاده عایق بودن در مقابل گرما , سرما و صدا : فوم بتن به علت پائین بودن وزن مخصوص آن یک عایق موثر در مقابل گرما , سرما و صداست . ضریب انتقال حرارتی فوم بتن ( طبق جدول شماره 3 ) بین65 0/0 تا 435/0 k cal / m2 hc می باشد ( ضریب هدایت حرارتی یتن معمولی بین 3/1 تا 7/1 می باشد ) استفاده از فوم بتن بعنوان عایق باعث صرفه جویی در استفاده از وسائل گرم زا و سرما زا می گردد . فوم بتن عایق مناسبی جهت صدا با ضریب زیاد جذب آگوستیک به سمار می رود که در نتیجه بعنوان یک فاکتور رفاهی در جهت جلوگیری از ورود صداهای اضافی اخیرا مورد توجه طراحان قرا کرفته است . 4 _ خصوصیات عالی در مقابل یخ زدگی و فرسایش ناشی از آن و مقاومت در برابر نفوذ رطوبت و آب : نظر به اینکه فوم بتن در قشرهای سطحی دارای تخلخل فراوان می باشد در نتیجه شکاف های موئین و و درزهای کمتری در سطح ایجاد می شود و اگر پوشش فوم بتن با ضخامت کافی مورد استفاده قرار گیرد در مقابل خطر نفوذ باران و رطوبت مقاومت مطلوبی خواهد داشت . 5 _ مقاومت فوق العاده در مقابل آتش : مقاومت فوم بتن در مقابل آتش فوق العاده می باشد . به طور مثال قطعه ای از نوع فوم بتن با وزن فضایی 700 الی 800 کیلو گرم در متر مکعب که حداقل 8 سانتی متر ضخامت داشته با شد به راحتی تا 1270 درجه سانتی گراد را تحمل می نماید و اصولا در وزن های پائین غیر قابل احتراق است . 6_ قابل برش بودن :6 به دلیل قابل برش بودن با اره نجاری و میخ پذیر بودن آن . کارهای سیم کشی و نصب لوازم برقی و تاسیسات خیلی سریع و به راحتی قابل عمل خواهد بود . کاربرد فوم بتن در ساختمان 1 _ شیب بندی پشت بام : فوم بتن با صرفه ترین و محکم ترین مصالح سبکی است که می توان از آن برای پوشش شیب بندی استفاده نمود . نظر به اینکه با دستگاه مخصوص به صورت بتن یکپارچه در محل قابل تهیه و استفاده است می توان مستقیما روی آن را عایق بندی یا ایزولاسیون نمود . 2 _ کف بندی طبقات : به دلیل سبکی وزن فوم بتن و آسان بودن تهیه آن . می توان تمامی کف طبقات . محوطه و بالکن ساختمان را بعد از اتمام کارهای تاسیساتی با آن پوشانده و بلافاصله عملیات بعدی را مستقیما روی آن انجام داد . 3 _ بلوک های غیر بار بر سبک : با بلوک های تو پر به ابعاد دلخواه می توان تمامی کار تیغه بندی قسمت های جدا کننده ساختمان را با استفاده از ملات یا چسب بتن انجام داد . با این نوع بلوک ها علاوه بر اینکه از سنگین کردن ساختمان جلوگیری می شود عملیات حمل و نصب خیلی سریع انجام می گیرد و دست مزد کمتری هزینه می شود . پس از اجرای دیوار می توان مستقیما روی آن را گچ نمود . این بلوک ها دارای وزن فضایی بین 800 الی 1100 کیلو گرم می باشند .

مقدمه

Pultrusion فرآیندی است که غالباً برای تولید مواد ارزان قیمت با کیفیت مناسب و حجم تولید صنعتی متوسط به بالا به کار می رود (علی الخصوص در صنایع نظامی). در این فرآیند کسر حجمی الیاف از متوسط رو به بالاست.

این فرآیند اولین بار در سیستم الیاف شیشه (E-Glass) و رزین پلی استر به کار گرفته شد که علت این امر سبکی، مقاومت در برابر خوردگی و رسانایی الکتریکی کم این سیستم بود. با پیشرفت در زمینه Pultrusion، امروزه علاوه بر سیستم ذکر شده از الیافی نظیر S-glass، Kevlar، کربن و رزین های اپوکسی، فنولیک و ترموپلاستیک ها نیز به عنوان سیستم کامپوزیتی استفاده می شود. استفاده از ان روش در تولید وسایل لازم در صنایع هوا فضا، حمل و نقل، لوازم ورزشی و تجهیزات پزشکی بسیار مرسوم است.

با استفاده از این فرآیند عموماً قطعات با اشکال ساده تولید می شوند به عنوان مثال:

? Rods

? Angles

? Clips

? I-beams

? Panels

? Plates

بررسی کلی فرآیند Pultrusion

فرآیند پالتروژن در حالت کلی سه مرحله دارد:

1- آماده سازی عامل تقویت کننده (Preforming Reinforcing Materials)

2- آغشته سازی الیاف با رزین (Impregnating The Preform With Resin)

3- پخت (Curing) و تولید Laminate جامد

جهت بارگذاری روی الیاف می تواند transverse,Iongitudinal و یا Off- axis می باشد. برای رسیدن به خواص و کارایی های مورد نیاز هنگام آماده سازی الیاف (مرحله اول) می توان با تکنیک هایی از قبیل به کارگیری مخلوط هیبریدی از الیاف و روش هایی از قبیل In- line weaving و filament winding تولید کرد.

از موارد حائز اهمیت در ضمن این فرآیند کنترل پروفایل های دما و فشار جهت پخت مناسب رزین است. پروفایل دما به وسیله المنتهای گرمایشی که در طول قالب قرار دارد کنترل می شود. توجه به کنترل دما و فشار از مهمترین عوامل در فرآیند Pultrusion است که روی فاکتورهایی چون Pulling Force و در نهایت بر روی خواص نهایی محصول اثر گذار است.

الیاف از روی میله قرقره ها به درون حمام رزین (جهت آغشته شدن) کشیده می شوند و سپس از قالبی گرم عبور میکنند. قالب آغشته شدن الیاف را کامل کرده، مقدار رزین و پخت مواد در شکل نهاییشان را نیز همانگونه که از درون قالب عبور می کنند، کنترل می کند. قطعات طولی پخت شده به طور اتوماتیک به اندازه مشخص بریده می شوند. انواع پارچه نیز ممکن است در این روش، برای فراهم آوردن جهت های دیگر الیاف به غیر از صفر درجه، مصرف شوند. اگر چه کشش رانی فرآیندی پیوسته برای تولید قطعات طولی با سطح مقطع ثابت می باشد، شکل دیگر شناخته شده به صورت شکل دهی کششی است که اجازه بعضی تغییرات تعریف شده برای سطح مقطع را می دهد. در این فرآیند مواد از درون قالب برای آغشته شدن کشیده می شوند و سپس آنها را در درون قالب برای پخت مجتمع می کنند. چنین وضعی شرایط فرآیند غیر پیوسته را فراهم میاورد که البته همراه با تغییرات کوچک در سطح مقطع می باشد. در این فرآیند از رزینهای نظیر: اپوکسی ها، پلی استرها، وینیل استرها و فنولیک ها استفاده می شود.

مزایای اصلی این روش عبارتند از:

? این شیوه به خاطر سرعت بالا در آغشته کردن و پخت محصولات، اقتصادی می باشد.

? درصد مصرف رزین در سازه به دقت قابل کنترل می باشد.

? به خاطر استفاده از الیاف به صورت ریسمان (ساده ترین حالت الیاف)، قیمت الیاف مصرفی در حداقل ممکنه قرار دارد.

? به جهت دستیابی به بالاترین حد درصد الیاف موجود و همچنین استفاده از الیاف طولی در تمام سازه، خواص ساختی خیلی خوبی حاصل می شود.

? فضای آغشته شدن رزین می تواند بسته باشد بنابراین انتشار مواد فرار نیز محدود می شود.

معایب اصلی:

? محدود بودن قطعات با سطح مقطع ثابت و نسبتاً ثابت

? هزینه گرمایشی قالب دستگاه زیاد است.

در بعضی مواقع Preheating جهت بهبود curing و بهتر آغشته شدن الیاف (wetting) به کار می رود. برای این منظور از روش های دیگری چون Radio Frequency) ) RF و گرمادهی القایی نیز می توان استفاده کرد. زمان گرمادهی در طی این فرآیند از طریق سرعت کشیده شدن از بین die کنترل می شود.

این فرآیند از تکنیک های مختلفی برای تولید قطعات استفاده می کند. از روش تولیدی مرسوم حمام رزین (Wet-Bath) است که البته نقصهایی دارد. از جمله کاربری آن با رزین های high performance مثل فنولیک یا اپوکسی ها بسیار مشکل است. برای حل این قبیل مسائل می توان حمام رزین را از خط تولید حذف کرد و بجای آن رزین را از درون لوله های تحت فشار بصورت پیوسته به درون قالب پمپ کرد. این تکنیک را می توان به عنوان هیبرید RTM و Pultrusion در نظر گرفت. این روش امکان مخلوط کردن رزین در ضمن فرآیند، Preheating رزین جهت کاهش ویسکوزیته، امکان استفاده از رزین های با Pot Life بسیار کوتاه و نیز بهبود فاکتورهای زیست محیطی و سلامتی را فراهم می کند.

پالتروژن رزین های ترموپلاستیک

مشکل اصلی رزین های ترموپلاستیک ویسکوزیته بالای آنها و همچنین دمای بالای آنها و همچنین دمای بالای مورد نیاز برای فرآیند می باشد. به عنوان مثال دمای لازم برای بعضی از رزین های ترموپلاستیک که در صنایع هوافضا استفاده می شود، بیش از 750 درجه فارنهایت است در حالی که برای رزین ترموست بین 250 تا 400 درجه فارنهایت است.

? همچنین ویسکوزیته مواد ترموپلاستیک در این دما بیش از 1000000cp است در حالی که برای رزین های ترموست در حد چند صد سانتی پواز است.

? برای استفاده از رزین های ترموپلاستیک در این فرآیند از روش هایی همچون prepreg sheet استفاده می شود. استفاده از prepreg ها این ایراد را دارد که فقط برای تبدیل به هندسه های ساده مفید هستند.

عوامل موثر در فرآیند پالتروژن

? Pulling force

? Resin tempreture

? Injection pressure

? Tempreture

? Line speed

مشکل اصلی در مقاوم سازی الیاف در فرآیند پالتروژن از حرکت پیوسته و ثابت Iaminate نشأت می گیرد و این که تحت نیروهای کششی مونتاژ می شود. این مسئله در الیاف تک جهته خیلی مشکل ساز نیست بلکه برای اشکال و کاربردهای پیچیده تر اهمیت دارد که اگر کنترل نشود Iaminate ها در درون و بیرون قالب دچار تغییر شکل پس از تولید قطعه خواهند شد.

دو مشخصه مهم از فرآیند پذیری یک محصول کامپوزیتی از طریق Pultrusion عبارتند از:

1. نیروی کشش لازم جهت حرکت steady در طول سیستم (از جمله تفاوت های فرآیند Pultrusion با سایر فرآیندهای شکل دهی کامپوزیت ها در این است که حرکتی پیوسته برای الیاف وجود دارد. در حالیکه در بسیاری از فرآیندها حالت Batch و یا Semi- Continuous حاکم است.)

2. رفتار فشاری الیاف به کار رفته در Iaminate

منبع: نشریه PET (شماره چهارم)

مقدمه ای بر کامپوزیت های زمینه فلزی

منبع : اختصاصی راسخون

مقدمه:

اگرچه کامپوزیت های زمینه فلزی (MMC) نسبتاً تازه وارد هستند و مدت زیادی نیست که در زمره ی مواد مهندسی قرار گرفته اند، ولی هر روز بهبود خواص و آگاهی بیشتر از این مواد حاصل می شود. بهبود مسائل اقتصادی این مواد منجر به کارگیری این مواد در ساختارهای آینده می شود.

سیستم های کامپوزیتی زمینه فلزی (MMC System)

تعریف:

یک سیستم کامپوزیتی زمینه فلزی عمدتاً به سادگی و با استفاده از یک زمینه ی ساخته شده از یک آلیاژ فلزی ساخته می شود که بوسیله ی یک تقویت کننده ی سرامیکی محافظت می شود برای مثال کامپوزیت 6061AL/30v/oSicp از یک آلیاژ تقویت شده با 30 درصد حجمی تقویت کننده ی سیلیسیم کاربید، تشکیل شده است. البته تعریفی که کردیم، یک تعریف کامل سیستم کامپوزیتی نیست زیرا این تعریف اطلاعاتی در زمینه ی فرایند تثبیت و استحکام بخشی نداده است. همچنین در مورد عملیات حرارتی دوباره یا جهت گیری خاص الیاف نیز صحبت نکرده است.

پس با توجه به صحبت های گفته شده می فهیمم که باید نکاتی را بدانیم تا بتوانیم کامپوزیت های زمینه فلزی را از دیگر انواع مواد کامپوزیتی تمیزدهیم. از این لحاظ، چندین تفاوت این کامپوزیت ها را در زیر آورده ایم:

1-فاز زمینه ی یک کامپوزیت زمینه فلزی، یا یک فلز آلیاژی است و یا یک فلزخالص است. (نه یک پلیمر یا سرامیک)

2-کامپوزیت های زمینه فلزی از سرامیک ها یا کامپوزیت های زمینه سرامیکی (CMC) داکتیل تر و دارای تافنس بیشتری هستند. اگرچه در مقایسه با آلیاژهای تقویت نشده مورد استفاده در زمینه، این کامپوزیت ها داکتیلیتی کمتری دارند و از لحاظ تافنس نیز ضعیف ترند.

3-نقش تقویت کننده در کامپوزیت های زمینه فلزی، افزایش استحکام و مدول است،درست شبیه به کامپوزیت های زمینه پلیمری ولی در مورد کامپوزیت های زمینه سرامیکی، تقویت کننده عمدتاً نقش کاهش خسارات ناشی از تاب برداشتن را بر عهده دارند.

4- کامپوزیت های زمینه فلزی عمدتاً ظرفیت گرمایی بزرگ تری نسبت به پلیمرها و کامپوزیت های زمینه پلیمری دارند ولی ظرفیت گرمایی آنها از سرامیک ها و کامپوزیت های زمینه سرامیکی کم تر است.

مواد زمینه ( Matrix Materials)

فلزات یکی از مواد بسیار مناسب برای مواد مهندسی هستند. یک ماده ی فلزی دارای گستره ی وسیعی از خواص قابل کنترل است. که این خواص با انتخاب عناصر آلیاژی و فرآیندهای ترمومکانیکی کنترل می گردد. استفاده ی گسترده از فلز نه تنها استحکام و تافنس بالای این ماده را نشان می دهد بلکه سهولت نسبی و قیمت پایین تولید قطعات مهندسی با گستره ی وسیعی از روش های تولید را نیز نشان می دهد.

برای رسیدن به خواص مطلوب مانند سختی، مقاومت در برابر خستگی و سایش و استحکام بالا در عین دارا بودن خواص مانند کاهش ضریب انبساط گرمایی و رسانش، باید زمینه ی فلزی با یک استحکام دهنده ی مناسب ترکیب شود. البته هزینه ی رسیدن به چنین خواص بهبود یافته ای یکی از چالش های پیش رو در کاربردهایی است که پتانسیل استفاده کردن از کامپوزیت های زمینه فلزی در آن ها وجود دارد.

در مقایسه با انواع دیگر کامپوزیت (زمینه پلیمری و زمینه سرامیکی)، کامپوزیت های زمینه فلزی به طور واضح با ترکیبات خاص و فرآیندهای تولید متفاوت درگیر هستند. این مسأله بطورعمده بخاطر تفاوت های ذاتی بین فلز با پلیمر و سرامیک است. (این مواد در زمینه ی کامپوزیت استفاده می شوند) . در حقیقت در مورد این مسأله زمینه ی کامپوزیت در ایجاد خواص مربوطه نسبت به تقویت کننده ها بیشتر تأثیر دارد. فلزات خالص مات و عناصر شیمیایی درخشانی اند و به طورکلی رساناهای خوبی برای گرما و الکتریسیته هستند. همچنین اگر سطحشان را پویش کنیم، تمایل دارند که نور را به خوبی منعکس کنند. اکثر فلزات داکتیل هستند اما آنها نسبتاً مواد پردانسیته ای هستند. این خواص فلزات منعکس کننده ی طبیعت پیوند اتمی در فلزات است. در فلزات اتم ها تمایل دارند که الکترون از دست دهند، که نتیجه ی این مسأله ایجاد یون های مثبت می شود. در مقابل این مسأله سرامیک ها و پلیمرها موادی هستند که از لحاظ شیمیائی ترکیبی از عناصر هستند. پیوندها در مواد سرامیکی و پیوندهای بین مولکولی در پلیمرها نتیجه ی اشتراک بین اتم ها و یا انتقال الکترون ها از اتمی به اتم دیگر است. به دلیل عدم وجود الکترون های آزاد در سرامیک ها و پلیمرها (درپلیمرها به علت وجود پیوندهای و اندروالس، الکترون آزاد وجود ندارد.) رسانایی گرمایی و الکتریکی ضعیف است و قابلیت تغییر شکل و تافنس در مقایسه با مواد فلزی کم تر است.

نقش مواد مورد استفاده در زمینه

اتخاب آلیاژهای زمینه برای کامپوزیت های زمینه فلزی بوسیله ی چندین ملاحظه انجام می شود. و به عنوان یک مسأله ی بسیار خاص، به شکل تقویت کننده (از لحاظ مداوم بودن و یا نبودن) توجه بسیار می شود. استفاده از الیاف مداوم به عنوان تقویت کننده ممکن است باعث انتقال مقدار زیادی از بار اعمالی، به تقویت کننده شود. افزایش استحکام این نوع کامپوزیت با افزایش میزان استحکام الیاف بکار برده در ساخت آنها، زیاد می شود. نقش های عمده ی آلیاژ زمینه بوسیله ی انتقال بهتر بال به الیاف و جلوگیری از رشد ترک در زمانی که در الیاف شکست اتفاق می افتد، انجام می شود، بنابراین آلیاژ زمینه برای کامپوزیت های زمینه فلزی تقویت شده با الیاف مداوم بیشتر از مواد چقرمه انتخاب می شود تا با استحکام بالا. براین اساس، در کامپوزیت های تقویت شده با الیاف مداوم از آلیاژهای زمینه ای استفاده می شود که استحکام کمتر، داکتیلیتی بیشتر و تافنس بیشتر داشته باشند. برای کامپوزیت های زمینه فلزی تقویت شده با الیاف کوتاه (غیر مداوم) زمینه ممکن است در استحکام کامپوزیت تأثیر زیادی داشته باشد. پس در انتخاب زمینه ممکن است توجه به نیاز استحکام کامپوزیت تأثیر داشته باشد و از این رو نیاز به آلیاژهای زمینه ای مستحکم تر می باشد. ملاحظات اضافی در انتخاب زمینه شامل تقویت کننده های بالقوه یا واکنش های ماتریکس در هنگام فرآیند تولید یا در هنگام کارکرد است. این ملاحظات ممکن است باعث کارکرد بدتر کامپوزیت، تنش گرمایی بوجود آمده به علت عدم تناسب در انبساط گرمایی تقویت کننده و زمینه و تأثیر رفتار خستگی زمینه بر روی واکنش سیکلی کامپوزیت، شود. درحقیقت رفتار کامپوزیت های زمینه فلزی در شرایط اعمال نیروهای سیکلی، بخشی است که نیازمند ملاحظات خاصی است. در کامپوزیت های زمینه فلزیی که برای استفاده در دماهای بالا استفاده می شوند، یک ملاحظه ای اضافی توجه به تفاوت دمای ذوب بین تقویت کننده و زمینه است. تفاوت زیاد در دمای ذوب ممکن است باعث ایجاد خزش در هنگامی که تقویت کننده هنوز الاستیک است و حتی در دماهایی که زمینه در حال رسیدن به نقطه ی ذوب است، اتفاق افتد. به هر حال در هنگامی که تفاوت کوچکی در نقطه ذوب کامپوزیت وجود دارد، خزش باید در زمینه و تقویت کننده بررسی شود.

شکل های مواد زمینه

فلزات به صورت روتین در گستره ی وسیعی از شکل های تولیدی، در دسترس هستند.

این شکل های تولیدی در عملیات های تولیدی بعدی مورد استفاده قرار می گیرند. این شکل ها شامل مواد ذوب مجدد شده برای ریخته گری، مواد شکل داده شده مانند سیم، فویل، صفحه، میله، پلیت، گونه های مختلفی از اشکال اکسترود شده و پودر می شود. بسیاری از این اشکال مختلف برای تولید کامپوزیت های زمینه فلزی استفاده می شوند. روش های ذوبی مانند تصفیه فلز مایع می شود که این روش ها نیازمند ترکیبات با قابلیت ذوب مجدد هستند. روش های فویل / الیاف/ فویل نیازمند فویل های زمینه به ضخامت مناسب ( به طور نمونه 0.1 میلی متر یا 0.004 اینچ) هستند. به طورعمومی، فویل به معنای یک محصول پیچیده ( به صورت توپ در آمده) با ضخامت کمتر از 0.012 اینچ (0.3 میلی متر) است. چنین ضخامتی به سهولت در دسترس است و از عبور بسیاری از آلیاژهای زمینه ای داکتیل از میان دو غلطک بدست می آید، البته ممکن است که برای آلیاژهای با کار سختی بالا از روش های خاص استفاده شود. بسیاری از فلزات را می توان با روش های متنوعی به حالت پودر در آورد.

انواع مواد زمینه

بسیاری از کاربردهای کامپوزیت زمینه فلزی دارای ملاحظات بغیر از استحکام هستند. برای مثال، در کنتاکت های الکتریکی و بنابراین احتیاجات متناظری از لحاظ نوع مواد زمینه وجود دارد. فلزات خالص عموماً نرم و کم دوام هستند. در حالی که دارای رسانندگی الکتریکی و گرمایی خوبی هستند. این مسأله به دلیل عواملی بوجود می آید که موجب تغییر فرم پلاستیک آسان و استحکام پایین همراه با داکتیلیتی بالا و همچنین اجازه ی حرکت آسان الکترون های آزاد مهیا می گردد ( این حرکت آسان موجب افزایش رسانش گرمایی و الکتریکی فلز خالص می گردد) . بنابراین در کاربردهایی که نیاز به رسانایی گرمایی یا الکتریکی بالا به همراه استحکام بالا و مقاومت در برابر سایش، داریم (برای مثال در نوک های کنتاکت ) از کامپوزیت های با زمینه فلزی با فلز خالص که با تقویت کننده های سرامیکی ساخته شده اند، استفاده می شود.

در سال های اخیر، تأکید رو به رشدی بر استفاده از ترکیبات آلیاژی شبیه به ترکیبات اینترمتالیک کامل مانند تیتانیم آلومینیوم، انجام شده است. ترکیبات اینترمتالیک این چنینی و آلیاژهای آنها اغلب ترکیبات جالب با دانسیته ی پایین، نقطه ذوب بالا و استحکام بالا در دماهای بالا ایجاد می کنند. به عبارت دیگر، داکتیلیتی چنین ترکیباتی عمدتاً ضعیف است که علت آن این است که پیوندهای موجود در این مواد اغلباً به جای پیوندهای فلزی، پیوندهای کوالانسی ویونی هستند.

آلیاژهای زمینه همچنین براساس دمای ذوب نیز طبقه بندی می شوند. به طورغیرطبیعی، به خاطر دماهای ذوب بالا که در کامپوزیت های حاوی مولیبدن، نیوبیوم و شگستن اتفاق می افتد، این کامپوزیت ها را اجسام نسوز می نامند البته جسم نسوز به معنای جسمی است که به سختی ذوب می شود، و در اصل به اشتباه به این اجسام نسوز می گویند. فلزاتی مانند آهن، نیکل و مس دارای رفتار ذوب شدن متوسطی هستند. در حالی که آلومینیوم و منیزیم مواد با دمای ذوب نسبتاً پایین تری هستند.

فلزات مختلفی در ساخت کامپوزیت های زمینه فلزی استفاده می شوند با انتخاب مواد زمینه، بنیانی برای طبقه بندی این کامپوزیت ها میسر می سازد. سیستم های آلیاژی شامل آلومینیوم، مس، آهن (فولادها)، منیزیم، نیکل، تیتانیم به عنوان زمینه مصرف می شوند. که به عنوان نمونه، از بین این مواد در مورد آلیاژهای آلومینیوم صحبت می کنیم.

آلومینیوم

گستره ی وسیعی از آلیاژهای آلومینیوم در شکل های متنوع در کامپوزیت های زمینه فلزی استفاده می شود. دانستیه ی اغلب آلیاژهای آلومینیوم به دانسیته ی آلومینیوم خالص نزدیک است که این مقدار تقریباً 0.1 پوند بر اینچ مربع (2698 کیلوگرم بر متر مربع) است. آلومینیوم خالص در دمای 1220 درجه فارنهایت (660 درجه سانتیگراد) ذوب می شود. این دمای ذوب نسبتاً پایین در مقایسه با اکثر فلزات مستعد برای زمینه، باعث تسهیل فرآیند تولید کامپوزیت های زمینه فلزی پایه آلومینیوم مانند متالورژی پودر و روش های قالب گیری می گردد. آلیاژهای آلومینیوم به طور عمده بر اساس روش شکل دهی ( بدون استفاده از ریخته گری و یا مواد قالب گیری طبقه بندی می شوند. علاوه بر این کامپوزیت های تولیدی به روش بدون ریخته گری همچنین به شکل پودر نیز وجود دارند. واژه ی بدون ریخته گری به معنای این است که این مواد ابتدائاً بوسیله ی روش های مکانیکی شکل دهی شده اند؛ این روش های مکانیکی، تولیداتی مانند صفحات غلطک کاری شده، ورق یا صفحات، انواع شکل های اکسترود شده، لوله، قطعات خرج شده، سیم، میله و یا شمش را تولید می کنند.

استفاده از فویل های آلیاژی آلومینیومی و فرآیندهای تولیدی در دمای پایین، باعث تولید موفق و استفاده ی کامپوزیت های زمینه آلومینیومی می شود. این کامپوزیت ها به روش فویل/ الیاف/ فویل تولید می شوند و بوسیله ی الیاف بور یا الیاف بور پوشش داده شده با سیلیسیم کاربید تقویت می شوند. این کامپوزیت ها در دهه ی 1970 برای کاربردهای هوایی استفاده می شده است. از آلیاژ 6061Al-Mg-Si در شکل فویل نیز در برخی موارد استفاده می شود. همچنین از آلیاژهای با چنین ترکیبی و به صورت ریخته گری برای تولید زمینه های مناسب برای کامپوزیت های تقویت شده با الیاف مداوم گرافیت- آلومینیوم استفاده می شوند.

بسیاری از ترکیبات آلیاژی آلومینیومی برای تولید به روش اکستروژن و کامپوزیت های زمینه فلزی تقویت شده با الیاف کوتاه مناسب هستند. و خواه شکل دهی نهایی به روش متالورژی پودر باشد یا روش های قالب گیری، این مواد با این فرآیند تولید می شوند. آلیاژهای آلومینیوم نامزد برای استفاده در تولیدات قالب گیری عمدتاً به صورت شمش هایی با اندازه های متفاوت وجود دارند. همچنین این آلیاژها در شکل های مناسب برای ذوب مجدد نیز وجود دارند. کاربردهای چنین مواد ریخته گری شامل تولید اجزای قالب گیری است که در آلومینیوم تقویت شده با الیاف کوتاه (DRA) استفاده می شوند. همچنین به خاطر اینکه ذرات تقویت کننده در این کامپوزیت ها به صورت یکنواخت پخش شوند، مذاب حاوی ذرات تقویت کننده پیش از ریخته گری و انجماد، به کمک هم زن، یکنواخت می شود.

در هر دو نوع از کامپوزیت های آلیاژی (چه آنها که ریخته گری شده اند و چه آنها که به روش های مختلف شکل دهی شده اند)، نقش عمده را افزودنی های آلیاژی بازی می کنند. آلیاژهای شکل داده شده با 4 رقم معین می شوند در حالی که ترکیبات ریخته گری با 3 رقم معین می شوند. (جدول 1) هر دو نوع ترکیبات آلیاژی و ریخته گری ممکن است بر طبق روش بدست آوردن خواص مکانیکی (عملیات گرمایی شده یا نشده) نیز طبقه بندی می شوند.

آلیاژهای شکل داده شده سری 7xxx, 6xxx, 2xxx عمدتاً قابلیت عملیات حرارتی دارند و آنهایی که شامل مقدار زیادی عنصر آلیاژی لیتیم (مثل تعدادی از آلیاژهای 8xxx) هستند نیز قابلیت عملیات حرارتی دارند.

عملیات حرارتی نمونه وار که ممکن است انجام شوند ممکن است شامل عملیات حرارتی انحلالی، آب دادن در محیط مایع و پرسازی پسین شود. یک عملیات تمپرکردن نیز برای کم کردن نتایج عملیات حرارتی اضافه می گردد.

آلیاژهای بدون قابلیت عملیات حرارتی، آنهایی هستند که با عملیات حرارتی به صورت قابل ملاحظه ای سخت نمی شوند. از این رو ارزش عملیات حرارتی را ندارند. استحکام این مواد با عناصر آلیاژی موجود در محلول جامد و مقدار کار سرد انجام شده بر روی آنها تعیین می گردد. آلیاژهای شکل داده شده ی سری 5xxx, 4xxx, 3xxx, 1xxx عمدتاً به طور کامل آنیل شده و نرم هستند.

مواد تقویت کننده

مواد تقویت کننده در کامپوزیت های زمینه فلزی جدا از هم یا فازی ثانویه است که به یک زمینه ی فلزی اضافه شده اند. نتیجه ی این اضافه شدن ایجاد یک شبکه است که برخی از خواص آن بهبود یافته است، به طور نمونه وار، خواصی همچون استحکام و پاسختی افزایش می یابد. اغلب مواد تقویت کننده ی مورد استفاده در کامپوزیت های زمینه فلزی، سرامیک ها (اکسیدها، کاربیدها، نیتریدها و ...) هستند. سرامیک ها موادی ویژه از لحاظ استحکام و سختی در محیط های با دمای معمولی و دما بالا هستند. مثال های عادی از تقویت کننده های کامپوزیت های زمینه فلزی شامل موارد زیر می شود:

1- SiC

2-Al2O3

3- TiB2

4- B4C

5- گرافیت

البته تقویت کننده های فلزی در این کامپوزیت ها کمتر استفاده می شود.

تقویت کننده ها به دو گروه عمده تقسیم می شوند:

1-تقویت کننده های ذره ای یا ویسکرها

2-تقویت کننده های الیافی

تقویت کننده های الیافی را می توان به صورت مجدد به دو گروه زیر تقسیم کرد:

1-الیاف یکپارچه (مداوم)

2-الیاف کوتاه (غیر مداوم)

الیاف با توجه به جهت قرارگیری شان استحکام را بالا می برند. در سمت عمود بر جهت قرارگیری الیاف، استحکام کمتر از سمت موازی با الیاف است. (این مسأله از خصوصیات کامپوزیت های با تقویت کننده ی یکپارچه است). کامپوزیت های زمینه فلزی تقویت شده با الیاف کوتاه (غیر مداوم)، خواص ایزوتروپیک بهتری از خود به نمایش می گذارند. به عبارت دیگر خواص این مواد در جهات مختلف یکنواخت تر است.

نقش تقویت کننده

نقش تقویت کننده به نوع ساختار کامپوزیت زمینه فلزی وابسته است. در کامپوزیت های زمینه فلزی تقویت شده با ذرات ویسکر، زمینه جزء اصلی تحمل کننده ی بار اعمالی است. نقش تقویت کننده ایجاد استحکام و سختی کامپوزیت بواسطه ی جلوگیری از تغییر شکل زمینه است. که این عمل با موانع فیزیکی ایجاد شده بوسیله ی تقویت کننده انجام می شود. این موانع عمدتاً تابعی از نسبت فاصله ی قرارگیری ذرات به قطر ذرات است. در کامپوزیت های زمینه فلزی تقویت شده با الیاف یکپارچه، تقویت کننده جزء اصلی تحمل کننده ی بار اعمالی است. زمینه ی فلزی در این کامپوزیت ها برای نگهداری الیاف تقویت کننده در کنار هم و توزیع هرچه بهتر بار در کامپوزیت، به خدمت گرفته می شوند.

کامپوزهای تقویت شده با الیاف کوتاه خواصی میان کامپوزیت های تقویت شده با الیاف یکپارچه و کامپوزیت های تقویت شده با ذرات دارد. بطور نمونه، اضافه کردن تقویت کننده، استحکام، سختی و ظرفیت گرمایی را افزایش می دهد در حالی که ضریب انبساط گرمایی کامپوزیت زمینه فلزی را کاهش می دهد. در هنگامی که تقویت کننده با فلز دانس تری ترکیب شود، تقویت کننده همچنین نقش کاهش دهنده ی دانسیته ی کامپوزیت را نیز ایفا می کند. که این کار موجب ایجاد خواصی مانند استحکام ویژه در کامپوزیت می گردد.

پوشش های تقویت کننده

نقش پوشش ها

در بسیاری از کامپوزیت های زمینه فلزی، این لازم است که پیش از مخلوط کردن تقویت کننده با زمینه ی فلزی، تقویت کننده را با یک لایه ی نازک پوشش دهیم.

به طور عمومی،پوشش های ایجادی بر روی الیاف مزایایی زیر را دارا می باشند:

1-جلوگیری از واکنش الیاف با زمینه و یا نفوذ آن ها در هم بوسیله ی ایجاد یک ممانعت کننده ی نفوذ

2-جلوگیری از تماس مستقیم الیاف به همدیگر

3- افزایش خیس شوندگی و بهبود کیفیت پیوند میان زمینه و الیاف

4-محافظت از الیاف در طی کار کردن با آنها

5- آزادسازی تنش های گرمایی یا از میان بردن تمرکز تنش ها میان الیاف و زمینه در برخی موارد اجزای تقویت کننده برای افزایش فرآیند ترکیب شدن پوشش داده می شوند. که این کار با ایجاد خاصیت تر شوندگی و کاهش واکنش های بین سطحی انجام می شود.

انواع پوشش ها

چندین تکنیک برای ایجاد لایه ی نازک بر روی الیاف بلند و کوتاه وجود دارد. البته روش های کمتری برای پوشش دهی الیاف کوتاه و ذرات وجود دارد.

یکی از روش های لایه نشانی، روش رسوب گذاری شیمیایی فاز بخار (CVD) است. در این روش، الیاف گرم از یک ناحیه واکنش عبور می کنند که در این ناحیه بخارات مواد مورد نظر ما بواسطه ی تجزیه ی گرمایی یک ماده ی دیگر یا واکنش شیمیایی دو ماده با همدیگر بوجود آمده و برروی سطح الیاف نشانده می شوند. در برخی اوقات، فرآیند لایه نشانی بوسیله ی یک پلاسمای بارالکتریکی (Plasma-assisted CVD) افزایش می یابد. روش رسوب گذاری فیزیکی فاز بخار (PVD) ، یکی دیگر از روش های لایه نشانی بر روی الیاف است. هنگامی که قابلیت تر شوندگی یک جسم افزایش یابد و پوشش دهی برای ایجاد یک لایه ی محافظ انجام شود، یکپارچگی و ساختار لایه ی ایجاد شده کمتر به عنوان یک مسأله مورد توجه قرار می گیرد. لایه های مانع برای محافظت الیاف ازحملات شیمیایی بوسیله ی زمینه باید علاوه بر این پایداری ترمودینامیکی داشته باشند و همچنین انتقال عوامل واکنش دهنده از میان آن غیرممکن باشد. عامل فلاکس با نمک های فعال مانند K2ZrF6 برای افزایش تر شوندگی اجزای کربنی و الیاف سیلیسیم کاربیدی در زمینه ی آلومینیوم استفاده می شوند.

استفاده از مطالب ای مقاله با ذکر منبع راسخون بلامانع می باشد.

پلیمرها و کامپوزیت های پلیمری (1)

منبع : راسخون

ترموست ها و ترموپلاست ها

تقریبا 85% از پلیمرهای تولیدی در سراسر دنیا ترموپلاست هستند. آنها را می توان به دو گروه گسترده ی آمورف و کریستالی تقسیم بندی کرد. (این تقسیم بندی با توجه به ویژگی دمای تبدیل آنها انجام می شود.)

ترموپلاست های آمورف بوسیله ی دمای تبدیل به حالت شیشه ای شان (Tg) شناخته می شوند. در دماهای بالای Tg مدول به سرعت کاهش پیدا می کند و پلیمر خاصیت شبه مایع پیدا می کند. ترموپلاست های آمورف عموماً در دمای بالای Tg و به آسانی تغییر شکل پیدا می کنند. (شکل دهی می شوند.) Tg ممکن است دمایی پایین باشد مثلا Tg پلی وینیل کلراید(PVC)، 65 درجه سانتی گراد است و یا امکان دارد این دما بسیار بالا باشد مثلاً Tg پلی آمید ایمید (PAI) 295 درجه سانتی گراد است. ترموپلاست های کریستالی یا به طور صحیح تر، ترموپلاست های نیمه کریستالی می توانند درجات متنوعی از کریستالینیتی (از 20 تا 90%) داشته باشند. عموماً این پلیمرها را در دمای بالاتر از دمای ذوب فاز کریستالی و همچنین بالاتر از Tg فاز آمورف پلیمر کریستالی است. دمای ذوب پلیمرها می تواند بالا مثلاً 365 درجه سانتی گراد برای پلی اترکتون (PEK) و یا پایین مثلاً 110درجه سانتی گراد برای پلی اتیلن با دانسیته ی پایین (LDPE)و حتی پایین تر از این مقدار مثلاً دمای ذوب کوپلیمر اتیلن وینیل استات (EVA)باشد. بمحض سرد شدن، کریستالیزاسیون باید اتفاق افتد. (به طور بهتر، این کار باید در چند ثانیه اتفاق افتد). کریستالیزاسیون اندوده اغلب پس از سرد شدن و در طی چند ساعت پس از فرآیند ذوب شدن اتفاق می افتد.

بیش از 70درصد از کل تولید ترموپلاست ها مربوط به زرین های ارزان قیمت و پرحجم زیر است:

1) پلی اتیلن(PE) با دانسیته های مختلف

2) پلی پروپیلین ایزوتاکتیک (Isotactic Polypropylene)

3) پلی استیرن (PS)

4) پلی وینیل کلراید (PVC)

پس از این 4 نوع پلیمر، پلیمرهای زیر در درجه ی دوم هستند:

1) اکریلیک

2) اکریلونیتریل-بوتادین-استیرن(ABS)

3) پلی استیرن ضربه گیر (HIPS)

پلاستیک های مهندسی مانند استال ها (acetals)، پلی آمیدها، پلی کربنات، پلی استرها، پلی فنیلن اکسید و مخلوط های آنها به طور روزافزون در کاربردهای با کارایی بالا (high-perfromanceapplications) استفاده می شوند. پلیمرهای خاص مانند پلیمرهای کریستال مایع، پلی سولفون ها، پلی ایمیدها، پلی فنیلن سولفید، پلی اترکتون و فلئوروپلیمرها به خاطر دمای Tg یا دمای ذوب بالایشان (290-350درجه سانتی گراد) در تکنولوژی های پیشرفته کاربرد دارند.

رزین های ترموست معمولی عبارتند از:

پلی استرهای اشباع نشده، رزین های فتولیک، رزین های آمپنو، رزین های اوره/فرمالدهید، پلی یوریتان ها، رزین های اپوکسی و سیلیکون هاست.

ترموست های خاص که در کاربردهای ویژه مصرف می شوند عبارتند از:

پلی بیسمال ایمیدها (Polybismaleimides) و پلی ایمیدها و پلی بنزی ایمید ازول (Polybenzimidazoles) رزین های ترموست معمولاً مایع های و با ویسکوزیته ی پایین یا جامدات با وزن ملکولی کم هستند که بوسیله ی افزودنی های مناسب (عوامل اتصال دهنده ی عرضی) عمل آوری می شوند. همچنین این رزین ها بوسیله ی پر کننده ها والیاف تقویت می گردند تا خواص گرمایی و پایداری ابعادی آنها بالا برده شود. این مسئله به طور مکرر اظهار شده است که از نقطه نظر تردی مفرط این مواد،بسیاری از ترموست ها با الیاف و پرکننده ها ترکیب می شوند.

فرآیند شکل دهی ترموپلاست ها و ترموست ها

عموماً عملیاتی که در آن پلیمرهای جامد یا مایع به محصولات کامل تبدیل می شوند، فرآیند شکل دهی پلیمر (Polymer processing) گفته می شود. فرآیندهای شکل دهی پلیمر شامل چندین مرحله می باشد.

الف) عملیات های پیش شکل دهی (Preshaping)

فرآیند پیش شکل دهی شامل همه یا تعدادی از فرآیندهای زیر می باشد:

1) تهیه ی اجزای جامد پلیمر

2) ذوب یا گرم کردن تا حد نرم شدن

3) متراکم کردن و پمپ کردن مذاب پلیمر

4) مخلوط کردن پلیمر به صورت هموژن و یا پراکنده ساخن افزودنی ها

5) تبخیر و زدایش مونومرهای اضافی، حلال، آلودگی ها و رطوبت

هدف کلی از فرآیندهای بالا، ایجاد یک پلیمر ترموپلاست و یا یک ترموست اولیه در حالت سیالی قابل شکل دهی است. در واقع ما می خواهیم به حالتی برسیم که بتوانیم به وسیله ی قالب این سیال را شکل دهی کنیم. پس از این فرآیند ترموپلاست ها بوسیله ی سرد کردن و ترموست ها بوسیله ی واکنش شیمیایی،جامد می شوند.

ب) عملیات شکل دهی

در این فرآیند ساختار اصلی قطعه بوجود می آید. (در واقع ساختار یعنی جهت گیری ملکولی، مرفولوژی). این فرآیند باعث می گردد تا خواص فیزیکی و مکانیکی پلیمر بهبود یابد. روش های شکل دهی عمده عبارتند از شکل دهی با قالب، مولدینگ (molding)، کستینگ (casting)، غلطک زنی (calendering) و پوشش دهی.

ج) این عملیات پس از شکل دهی

این عملیات های تکمیلی عبارتند از تزیین کردن، افزودن یراق آلات، چسب کاری، درزگیری، رنگ رزی، ایجاد نقش و نگار و متالایزینگ.

پس از پیشرفت ناگهانی در تولید ترموپلاست ها که پس از جنگ جهانی دوم رخ داد، پیشرفت های جدید و گذشته منجر به پدید آمدن ماشین های شکل دهی و تکنیک های گوناگونی در این زمینه شد. برخی از فرآیندهای شکل دهی پلیمرها برای ترموپلاست ها مناسبند در حالی که برخی دیگر تنها برای ترموست ها و ترموپلاست هایی با قابلیت ایجاد پیوند عرضی در آنها قابل استفاده می باشد.

همچنین برخی ازاین روش ها را می توان با اصلاح نمودن برای هر دو گروه ترموپلاست و ترموست استفاده نمود. در جدول 1 خلاصه ای از روش های شکل دهی عمده آورده شده است. اکسترود کردن متداولترین روش شکل دهی ترموپلاست هاست. تقریباً 50 درصد از اجناس ترموپلاست بوسیله ی فرآیند اکسترود کردن به محصولاتی از جمله: پروفیل، لوله، فیلم ها، صفحات، کابل و سیم تبدیل می شوند. قالبگیری تزریقی پس از اکسترود کردن روش متداول تر می باشد. تقریباً 15% از اجناس ترموپلاست بوسیله ی این روش تولید می شوند. سایر روش های شکل دهی متداول عبارتند از: قالب گیری بادی (blow molding)، قالب گیری چرخشی (rotomolding)، شکل دهی حرارتی (Thermoforming) و غلطک زنی (calendering).

نوع فرآیند مورد استفاده جهت تولید محصولات پلاستیکی بوسیله ی عواملی همچون حجم تولید، قیمت ماشین آلات و قالب و امکانات و محدودیت های یک فرآیند خاص تعیین می گردد. برای مثال باید گفت: اشکال دقیق و پیچیده را می توان بوسیله ی قالب گیری تزریقی، اشکال توخالی را بوسیله ی قالب گیری بادی یا قالب گیری چرخشی و اشکال یا مقطع معین را با روش اکستروژن بدست آورد. روش های شکل دهی برای ترموست ها، به طور خاص ترموست های تقویت شده که با پلیمرهای مایع سروکار دارند، در اغلب موارد با روش شکل دهی ترموپلاست ها کاملاً متفاوت است. مصرف روز افزون پلیمرها نه تنها موجب افزایش تنوع ماشین آلات شکل دهی شده است بلکه استفاده از گستره ی وسیعی از اصلاح کننده های جامد و مایع مانند پرکننده ها و تقویت کننده ها را دربر داشته است. پیشرفت های مهم در زمینه ی وفق گرفتن این افزودنی ها بوسیله ی بهبود فرآیند مخلوط کردن پلیمر/ادوات مخلوط کننده ایجاد شده است. مخلوط کننده های رزین ترموپلاست پلیمر را به همراه اصلاح کننده ها ترکیب می کنند که حجم مواد اولیه ی مصرفی در این مخلوط کن ها بالاست. این پلیمرها پس از مخلوط شدن اکسترود می شوند. (فرآیند اکسترود آنها به صورت مداوم است). مواد اکسترود شده سپس به واحد پلاتایزر (Pelletizer) برده شده و در آنجا خوراک بخش های شکل دهی ثانویه می شود.

تهیه کنندگان رزین های ترموست، رزین های حساس به دما را با پرکننده، افزودنی و یا رنگ دانه مخلوط می کنند (این عمل مخلوط کردن در مخلوط کن های مختلف صورت می پذیرد) سپس مواد با قابلیت قالب گیری به شکل پودر، گرانول، یا خمیر در آمده و به ادوات قالب گیری تغذیه می شوند.

منبع انگلیسی مقاله : functional filler for plastics /marino xanthos.

پلیمرها و کامپوزیت های پلیمری (2)

منبع : راسخون

کامپوزیت های پلیمری

اصلاح پلیمرهای آلی بوسیله ی اضافه کردن افزودنی به آنها انجام می شود. به جز چند استثناء در بیشتر این مواد از یک سیستم چند جزئی که شامل افزودنی ها دریک زمینه ی پلیمری است، تشکیل شده است. مخلوط های حاصله به خاطر میکروساختار یا ماکروساختار بی همتا شاخص هستند. در واقع این خصوصیات بی همتا باعث پدید آمدن خواص ممتاز در پلیمر می شوند. دلایل عمده برای استفاده از افزودنی ها عبارتست از:

1)اصلاح خواص و بهبود آنها

2)کاهش هزینه ی کل

3) بهبود و کنترل ویژگی های مربوطه به تولید قطعه ی پلیمری

علاوه بر کامپوزیت های پلیمری (Polymer composites) که در این مقاله معرفی می شوند، انواع مهم سیستم های پلیمری اصلاح شده شامل آمیزه های پلیمر- پلیمروفوم های پلیمری نیز وجود دارند. که بررسی مطالعه ی آنها خارج از لطف نیست.

نوع و اجزا کامپوزیت های پلیمری

کامپوزیت های پلیمری مخلوط هایی از پلیمرها به همراه افزودنی های آلی و غیر آلی است. در واقع این افزودنی ها دارای هندسه ی معنی مانند الیاف، فلس مانند (Flakes)، کره مانند و ذره ای هستند. بنابراین آنها دارای دو یا چند جزء و یا دو یا چند فاز هستند. افزودنی ها ممکن است مداوم باشند (مانند الیاف بلند یا نوار) که در زمینه ی پلیمری و با نظم هندسی منظم قرار گرفته اند. این قرارگیری منظم در کل محصول وجود دارد. مثال هایی آشنا از این نوع کامپوزیت ها، ورقه های تقویت شده با الیاف هستند که معمولا به عنوان کامپوزیت های پلیمری با کارایی بالا (high-performanu polymer composites) یا ماکروکامپوزیت های بر پایه ی الیاف یا نوارهای طویل طبقه بندی می شوند. به عبارت دیگر افزودنی ها ممکن است غیر مداوم باشند. برای مثال الیاف کوتاه (دارای طولی کمتر از 3 سانتیمتر)، فلس مانندها، پلیت لت ها (Platelets)، کره مانندها یا اشکال غیر منظم (در ابعاد میکرومترو میلی متر). الیاف و فلس مانندها معمولا در جهات مختلف پخش می شوند و دارای الگوهای هندسی چندگانه در میان زمینه ی ترموپلاست تشکیل شده اند و کا ربرد کمتری نسبت به کامپوزیت های با افزودنی های مداوم دارند. هنگامی که الیاف، پلیت لت ها و یا کره مانندها به عنوان فاز پخش شونده دارای ابعادی در حد نانومتر باشد، کامپوزیت های بوجود آمده به عنوان نانوکامپوزیت شناخته می شوند (شکل 1 نشان دهنده ی نانوپلیت لت های هیدروتالکیت است) تفاوت نانوکامپوزیت های با میکروکامپوزیت ها در این است که آنها دارای سطح تماس بسیار بیشتری بین فازهای تشکیل دهنده ی خود هستند. به خاطر خواص منحصر به فرد، نانوکامپوزیت ها دارای پتانسیل استفاده شدن در کاربردهای پیشرفته را دارند.

کامپوزیت ها همچنین براساس منشأ (طبیعی یا مصنوعی) زمینه یا پر کننده نیز طبقه بندی می شوند. طبیعت از کامپوزیت ها در مواد سخت استفاده کرده است. این مواد سخت دارای ساختار پیچیده ای از مواد فیبری یا ذره ای هستند که در زمینه ای آلی قرار گرفته اند (این زمینه مانند چسب عمل می کند) چوب یک کامپوزیت است که از الیاف سلولز به همراه لیگنین (lignin) تشکیل شده است. استخوان یک ماده ی کامپوزیت از کلاژن (collagen) و سایر پروتئین ها به همراه نمک های کلسیم فسفات است. ابریشم تولیدی از عنکبوت شامل نانوکریستال های آلی در یک زمینه ی آمورف و آلی است. پوسته ی حلزون (شکل 2) از لایه های یک ماده ی مینرالی سخت تشکیل شده است که بوسیله ی یک بایندر پروتئینی از همدیگر مجزا شده اند. یک ساختار صفحه ای مشابه تولید شده است که بوسیله ی قرارگیری فلس های میکا در یک زمینه ی پلیمر مصنوعی به دست می آید. این پلیمر مصنوعی ترموست به همراه میکای فلس مانند تشکیل مجراهای عبور بخار و مایع در یک میکروکامپوزیت می دهد. (شکل 3)

کامپوزیت ها را همچنین می توان براساس کاربرد آنها طبقه بندی کرد. برای مثال شخصی می تواند مابین دو بیوکامپوزیت تفاوت قائل شود مثلا بیوکامپوزیت های مورد مصرف برای کاربردهای اکولوژی (ecological applications) که از ترکیب الیاف یا ذرات طبیعی به همراه زمینه ای پلیمری تشکیل شده اند. (این پلمیرها از منابع بازگشت پذیر و غیر قابل بازگشت پذیر تهیه می شوند). این نوع بیوکامپوزیت ها به خاطر داشتن خاصیت تخریب پذیری بوسیله محیط طبیعی، ممتاز هستند. بیوکامپوزیت های مورد استفاده در بیوپزشکی از پلیمرهای تخریب پذیر یا مقاوم در برابر عوامل بیولوژیک تشکیل شده اند که بوسیله ی پر کننده های با سطح فعال یا خنثی اصلاح شده اند. این نوع بیوکامپوزیت ها در شکسته بندی (orthopedics)، ترمیم استخوانی (bone regeneration) یا کاربردهای مهندسی بافت کاربرد دارند.

افزودنی های مورد استفاده در کامپوزیت های پلیمری به صورت های مختلفی طبقه بندی می شوند مثلا برخی از آنها تقویت کننده، برخی پرکننده و برخی ترکیبی از خاصیت پرکنندگی و تقویت کنندگی را پدید می آورند. تقویت کننده ها دارای سفتی و استحکام بیشتری نسبت به پلیمرها هستند. و معمولا این مواد باعث افزایش مدول و استحکام پلیمری می شوند. علاوه بر خواص مکانیکی سایر خواص یک پلیمر نیز تحت تأثیر این مواد افزودنی هاست. در واقع فرآیندهای اصلاح کننده ی خواص مکانیکی می تواند بر روی سایر خواص و عملکردهای پلیمر تأثیر گذارد. مثلا خواصی همچون انبساط حرارتی، ترانسپارنتی، پایداری حرارتی و... را تغییر دهد. کامپوزیت های مداوم از الیاف و نوارهای تقویت کننده در یک زمینه که معمولا ماده ای ترموست است، تشکیل شده است.

در این کامپوزیت ها تقویت کننده در حالت های خاصی قرار می گیرد که در صورتی که این قرارگیری به صورت مشخصی باشد، تقویت کننده به عنوان فاز اصلی (مثلا در کامپوزیت های جهت دار تا 70 درصد کامپوزیت را تقویت کننده تشکیل داده است) کامپوزیت می شود. در کامپوزیت های غیر مداوم، عوامل تقویت کننده (الیاف کوتاه یا فلس ها) در جهات مختلف و الگوهای هندسی چندگانه قرار دارند که این الگوها بوسیله ی فرآیند تولید و شکل دهی که معمولا قالب گیری تزریقی یا اکسترون است، تعیین می گردد. در این مورد، میزان افزودنی معمولا از 30-40 درصد حجمی بیشتر نمی شود. این مسئله باید مورد توجه قرار گیرد که به هر حال، روش تولید برای کامپوزیت های ترموپلاست تقویت شده با الیاف مداوم به گونه ای است که می توان درصد بالاتری از الیاف را در آنها بکار برد.

در این مقاله از واژه ی تقویت کننده برای بیان الیاف کوتاه، مداوم یا نوارها استفاده نمی کنیم بلکه از واژه ی پرکننده (Filler) یا پرکننده ی ساختاری (Functional Filler) استفاده می کنیم که منظور از آن در اغلب موارد الیاف کوتاه یا بلند، فلس ها، پلیت لت ها و ذرات است.

پارامترهای موثر بر خواص کامپوزیت ها

عموما پارامترهای موثر بر خواص کامپوزیت های پلیمری – خواه مداوم خواه غیر مداوم- عبارتند از:

1)خواص افزودنی (خواص ذاتی، اندازه و شکل)

2)ترکیب آنها

3)میانکنش اجزای موجود در فاز مرز دانه. این میانکنش همچنین به حضور یک میان لایه ی نازک که به فاز (inter phase) معروف است، مربوط می شود. البته این فاز میانی در اغلب موارد به عنوان یک فاز مجزا درنظر گرفته می شود. این فاز کنترل کننده ی چسبندگی میان اجزای کامپوزیت است.

4)روش ساخت

با توجه به روش ساخت، تمام فرآیندهای موجود در جدول 1 که برای ترموپلاست های اصلاح نشده (بدون پرکننده) قابل استفاده اند برای کامپوزیت های غیرمداوم نیز قابل استفاده اند (به استثناء روش قالب گیری مهره ای انبساطی (expandable bead molding). علاوه بر فرم دهی گرمایی عمدتاً، استمپینگ گرم (hot stamping) صفحات ترموپلاست تقویت شده برای تولید بخش های نیمه ساختاری بزرگ استفاده می شوند (این صفحات داری الیاف مداوم یا غیرمداوم است که به صورت اندوم قرار گرفته اند)

پرکننده ها همچنین در فرآیندهای ساخت ترموست ها در جدول 1 استفاده کرد. در واقع این فرآیندهای تولید ترموست ها در اغلب موارد از تقویت کننده های فیبری مداوم بهره می گیرد. درصد و خواص ذاتی افزودنی ها به همراه میانکنش های فیزیکی /شیمیایی آنها با زمینه، پارامترهای مهم کنترل کننده ی تولید می باشند.

تأثیرات تقویت کننده/پرکننده

اکثر پرکننده ها به عنوان افزودنی در نظر گرفته می شوند که به دلیل خصوصیات هندسی نامنظم، مساحت سطح یا ترکیب شیمیایی سطح نامناسب تنها می توانند مدول پلیمرها را به طور متوسط افزایش دهند. این در حالی است که استحکام فشاری و پیچشی آنها ثابت مانده و حتی در مواردی کاهش می یابد. عمده ترین نقش پرکننده ها، کاهش قیمت ماده بوسیله ی جایگزینی بخشی از پلیمر گران بها با این مواد است.

مزیت های اقتصادی دیگر که از استفاده از پرکننده ها به دست می آید عبارتند از افزایش سیکل قالب گیری به خاطر افزایش هدایت حرارتی ماده و کاهش تولید قطعات تاب دار می گردد. بسته به نوع پرکننده، سایر خواص پلیمرها نیز می تواند تحت تأثیر قرار گیرد برای مثال ویسکوزیته ی مذاب پلیمری می تواند به طور قابل توجهی افزایش یابد. (این خاصیت به دلیل پدید آمدن پیوستگی حاصل از پرکننده های الیافی در پلیمر پدید می آید). به عبارت دیگر انقباض پس از قالب گیری و انبساط گرمایی می تواند کاهش یابد که این یک اثر معمولی حاصل از اکثر پرکننده های غیر آلی است.

واژه ی پرکننده ی تقویت کننده (reinforcing filler) برای توصیف افزودنی های غیرمداوم استفاده می شود. این افزودنی ها که دارای فرم، شکل و شیمی سطح خاصی هستند، به طور مناسب خواص مکانیکی پلیمر را اصلاح می کند (به خصوص استحکام آن را). پرکننده های تقویت کننده ی غیر آلی از زمینه سفت ترند و دفورمگی کمتری دارند. این مسئله باعث می شود تا کرنش زمینه مخصوصا در مجاورت ذرات کاهش کلی داشته باشد. این مسئله نتیجه ای از میانکنش زمینه- ذرات است. همانگونه که در شکل 4 نشان داده شده است. فیبر پلیمر را در نزدیکی خود تحت تنش قرار داده، کرنش را کاهش می دهد و سفتی را افزایش می دهد. پرکننده های تقویت کننده بوسیله ی نسبت α به صورت نسبت طول بر قطر الیاف یا نسبت قطر به ضخامت پلیت لت و فلس تعریف می گردد. این نسبت ثابت است. یک پارامتر مفید برای مشخص نمودن تأثیر یک پرکننده نسبت مساحت (A) به حجم (V) آن است. هر چه این نسبت بیشتر باشد اثر تقویت کنندگی آن بیشتر است. شکل 5 نشان می دهد که برای حداکثر کردن نسبت A به V و میانکنش زمینه ذرات باید α برای الیاف بسیار بزرگتر از یک باشد. در مورد پلیت لت ها یک به α باید بسیار کوچکتر از یک باشد.

در توسعه ی پرکننده های تقویت کننده، رسیدن به تولید یا اصلاح مواد باعث افزایش نسبت ظاهری ذرات می شود و قابلیت چسبندگی بین ذرات و زمینه ی پلیمری را زیاد می کند. یک چنین اصلاحی ممکن است نه تنها باعث افزایش و بهینه سازی عملکرد اولیه ی پرکننده (مانند اصلاح خواص مکانیکی) گردد اما همچنین باعث افزایش عملکردهای دیگر آن نیز می گردد. با افزوده شدن پرکننده و اصلاح پلیمرها بوسیله ی پرکننده های موجود، عملکردهای جدید در آنها بوجود می آید بنابراین کاربردهای این پلیمرهای بهبود یافته توسعه می یابد. در زیر مثال هایی از این موارد آورده شده است:

همانگونه که هینولد (Heinold) توضیح داده است، اولین استفاده از پرکننده ها به سرعت پس از تجاری سازی پلی اتیلن انجام شد. در آن زمان پرکننده هایی مانند پلیت لت های تالک و الیاف آزبست (پنبه نسوز) استفاده می شده است که این پرکننده ها تأثیرات مثبتی بر روی سفتی (stiffness) و مقاومت گرمایی پلیمر دارند. پرکننده ی آزبستی به خاطر مسائل سلامتی و به دلیل آنکه ماده ای سرطان زا است، بوسیله ی ذرات کلسیم کربنات و فلس های میکا جایگزین گشت. این مسأله فهمیده شد که افزودن میکا نسبت به تالک تأثیر بیشتری بر روی سختی و مقاومت حرارتی داشته و میزان این دو پارامتر را بیشتر افزایش می دهد. این در حالی است که کلسیم کربنات تأثیر کمتری بر روی افزایش سختی دارد اما مقاومت به ضربه ی هموپلیمر پلی پروپیلن (pp) را افزایش می دهد. اصلاح سطحی میکا با عوامل اتصال دهنده (Coupling agents) برای افزایش چسبندگی انجام می شود. همچنین کلسیم کربنات بوسیله ی استریت (Stearate) اصلاح می گردد. این اصلاح پرکننده ها کمک می کند یکنواختی و عملکرد این عوامل افزایش یابد و مزایایی همچون بهبود کارپذیری (مانند کنترل رنگ و کاهش زمان ایجینگ گرمایی) دارد. سایر پرکننده ها عملکردهای مختلفی به پلیمر می دهند برای مثال برلیم سولفات جذب صدا را افزایش می دهد. ولاستونیت (wellastonite) مقاومت به ایجاد خزش را بالا می برد. کره های شیشه ای جامد باعث پایداری ابعادی و افزایش سختی می شوند. کره های شیشه ای توخالی دانسیته ی پلیمر را کاهش می دهند و ترکیباتی از الیاف شیشه ای به همراه الیاف ذره ای باعث پدید آمدن خواص ممتازی در قطعه می شوند که بوسیله ی افزودن یک پرکننده ایجاد نمی شوند. افزودن بر مثال هایی که گفته شد، یکی ازخانواده های پرکننده ها که خواص جدید و ممتازی به پلیمر می دهند، رنگ دانه های پیرلسنت (pearleseent pigments) هستند. که بوسیله ی تکنیک پوسته- هسته ساخته شده اند. این رنگ دانه ها از پلیت لت های میکا، سیلیس، آلومینا یا مواد شیشه ای تولید شده اند که بوسیله ی یک فیلم از نانوذرات اکسیدی (مانند:cr2o3, Fe2o3, Tio2 پوشش داده می شوند. (شکل 6). علاوه بر کاربردهای تزئینی متداول، کاربردهای جدیدی همچون انعکاس دهنده های گرمای خورشید، نشان گذاری لیزر بر روی پلاستیک و رسانایی الکتریکی بوسیله ی انتخاب ترکیبات مناسب از زمینه/ امکان پذیر است.

منبع انگلیسی مقاله : functional filler for plastics /marino xanthos.

پلیمرها و کامپوزیت های پلیمری (3)

منبع : راسخون

قوانین ترکیبات برای کامپوزیت ها

عموما قوانین مربوط به اختلاط آمیزه ها (که دراغلب موارد با توجه به نوع، شکل و جهت تقویت کننده/پرکننده اصلاح می گردند) برای توصیف خواص مشخصی از کامپوزیت ها استفاده می شود مثلا:

1) غلظت : غلظت معمولا در حالت حجمی بیان می گردد. در واقع این غلظت ها عبارتند از نسبت حجمی پرکننده Vf و نسبت حجمی Vm این نسبت ها بوسیله ی حجم پرکننده Vf و حجم زمینه Vm اجزای کامپوزیت به دست می آیند. در شکل 1 فرمول های مربوطه دیده می شوند.

2)کسر حجمی برای پیش بینی دانسیته ی تئوریک کامپوزیت استفاده می شود. این کسر حجمی براساس دانسیته ی نسبی اجزای کامپوزیت محاسبه می گردد. در شکل 2 فرمول مربوطه دیده می شود.

3)قیمت کل بر واحد وزن کامپوزیت (C) : این عدد را می توان از کسر حجمی و قیمت های تک تک اجزا و قیمت اجزا بر واحد حجم کامپوزیت (Ci) محاسبه نمود (شکل 3)

پس از قراردهی قیمت ها در فرمول، قیمت کامپوزیت ممکن است بالاتر یا پایین تر از قیمت پلیمر بدون پرکننده باشد. برای پلاستیک های ارزان قمیت مورد استفاده در تولید کالا واژه ی پرکننده به ماده ای دلالت دارد که قمیت را کاهش می دهد از این رو استفاده از پرکننده های معدنی در این نوع مواد می تواند قیمت تولید را کاهش دهد. برای ترموپلاست های دما بالا که درمحصولات گران بها کاربرد دارند، قیمت نهایی کامپوزیت از قمیت پلیمر بدون پرکننده کمتر است. (مثلا پلی اتر ایمید تقویت شده با الیاف شیشه ای).

پرکننده های کاربردی

طبقه بندی و انواع

واژه ی پرکننده واژه ای عمومی است و شامل گستره ی وسیعی از مواد است.

تنوع گسترده ای در ساختار شیمیایی، شکل، حالت، اندازه و خواص ذاتی ترکیبات مورد استفاده به عنوان پرکننده وجود دارد. این مواد آلی یا غیر آلی معمولا موادی صلب هستند که در حالت جامد و مذاب در زمینه حلالیت ندارند و معمولا ساختاری دارند که بیشترین پراکنده شدن را در زمینه داشته باشند. ویژگی عمومی پرکننده ها این است که این مواد معمولا در غلظت های نسبتا بالا (بیش از 5% حجمی) استفاده می شوند. این در حالی است که اکثر اصلاح کننده های سطحی و مواد افزودنی معمولا در غلظت های پایین مصرف می شوند. پرکننده ها ممکن است براساس آلی یا غیر آلی بودن طبقه بندی شوند. طبقه بندی های دیگر برای آنها براساس خانواده ی شیمیایی (جدول1) یا براساس اشکال آنها و اندازه و نسبت ظاهری (جدول 2) انجام می شود.

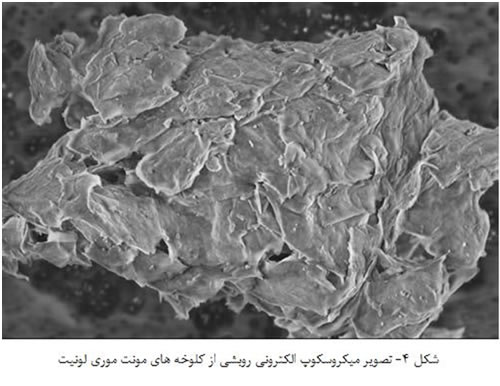

بیش از 70 نوع ذره ی فلس و بیش از 15 نوع فیبر طبیعی یا مصنوعی وجود دارند که به عنوان پرکننده در پلیمرهای ترموپلاست و ترموست کاربرد دارند. معمولی ترین پرکننده های ذره ای مورد استفاده مینرال های صنعتی مانند تالک، کلسیم کربنات، میکا، کائولن، ولاستونیت، فلدسپار و هیدروکسید آلومینیوم است. معمولی ترین پرکننده ی فیبری الیاف شیشه ای و الیاف طبیعی هستند. کربن بلک سالیان درازی است که به عنوان نانوپرکننده مصرف می شود. افزودنی های جدید به سرعت به صورت تجاری درمی آیند. از جمله ی این پرکننده ها می توان نانورس هایی مانند مونت موری لونیت و هیدروتالکیت و انواع متنوعی از اکسیدها و نانو الیافی مانند نانوتیوپ های کربن را نام برد. نانوتیوپ های کربنی هالوسایت و صفحات گرافیتی پتانسیل استفاده شدن در نانوکامپوزیت های پیشرفته را دارند. (صفحات گرافیتی لایه های تکی از اتم های کربن هستند که در حالت لانه زنبوری قرار دارند همچنین نانوتیوپ های کربنی هالوسایت نانوتیوپ های طبیعی هستند که بوسیله ی هوازدگی سطحی مینرال های آلومینوسیلیکاتی بوجود می آیند)

یک روش مرسوم در طبقه بندی افزودنی های پلاستیک این گونه است که پرکننده ها را براساس عملکرد ویژه ی آنها طبقه بندی می کنند مثلا قابلیت اصلاح خواص مکانیکی، الکتریکی، گرمایی، عدم آتش گرفتن، خواص تولید، نفوذ حلال یا قیمت تولید و... به هر حال پرکننده ها دارای عملکردی چندگانه اند و ممکن است چنین عملکرد یک پلیمر را تحت تأثیر قرار دهند. البته در اکثر موارد برخی از عملکردها به صورت افراطی افزایش می یابند. (جدول 3)

کاربردها ، زمینه ها و چالش ها

تقاضای جهانی برای پرکننده ها/ الیاف تقویت کننده مانند کلسیم کربنات، آلومینیوم تری هیدرات، تالک، کائولن، میکا، ولاستونیت، الیاف شیشه، الیاف آرامید، الیاف کربن و کربن بلک برای صنعت پلاستیک تقریبا پانزده میلیون تن تخمین زده شده است. بازار عمده ی مصرف این مواد صنعت ساختمان و حمل و نقل است. صنعت مبلمان، ماشین آلات، الکترونیک، بسته بندی سایر بازارهای مصرف این مواد هستند که به نسبت دو بازار دیگر میزان مصرف آنها کمتر است. مدول خمشی و مقاومت گرمایی دو ویژگی بحرانی برای پلاستیک هاست که بوسیله ی افزایش مینرال های کاربردی ایجاد می گردد. بخش های بیرونی خودرو، مواد ساختمانی، مبلمان صحرایی و اجزای بیرونی تجهیزات مثال هایی از کاربردهایی هستند که از افزایش مدول خمشی پلیمرها نفع می برند. بخش های داخلی اتومبیل و بخش های داخلی هود آشپزخانه، اتصالات الکتریکی، اجاق های ماکروویو، مثال هایی از کاربردهایی هستند که نیازمند مقاومت در برابر دماهای بالا هستند. تحت شرایط محیطی و بهبود تحمل بخش های اتومبیل به خاطر استفاده از کامپوزیت های الیافت طبیعی است. آماری که اخیرا (سال 2007) منتشر شده است نشان می دهد که نیاز ایالات متحده ی آمریکا برای پرکننده ها و مینرال های کمکی برای رنگرزی 3.2 میلیون تن در سال است. که میزان این رشد برای پرکننده های کنترل کننده ی آتش گرفتن مانند آلومینیوم هیدروکسید بسیار بیشتر از این مقدار است (5.5-7%). این اطلاعات نشان می دهد که بیشترین نیاز در مورد کلسیم کربنات دیده می شود و پس از کلسیم کربنات، Tio2 و آلومینیوم تری هیدرات قرار دارند.

تالک، کائولن، میکا، ولاستونیت، سیلیس، باریت و آرگانورس ها سهم بسیار کمتری از بازار را دارند.

پیشرفت های فنی زیادی در زمینه ی تولید پرکننده ها پدید آمده است که توانسته رشد فزاینده ای در استفاده از پرکننده های ساختاری پدید آورد. برای مثال تولید پلاستیک های اصلاح شده با چوب بوسیله ی اکسترودرهای خاص ومنافذ خروج رطوبت انجام می شود. برای میکا و تالک روش های آسیاب کردن خاصی توسعه یافته است، تا خاصیت ورقه ای بودن آنها و نسبت ظاهری این پرکننده های صفحه ای حفظ گردد. همچنین در مورد سایر پرکننده ها، تولید ذرات بسیار ریز بوسیله ی روش های آسیاب کردن خاص انجام شده است. برای جلوگیری از کلوخه شدن، پراکندگی و پوسته شدن نانورس های کلوخه ای شده (شکل 4) مخصوصا در دماهای بالای مواد ترموپلاست، اصلاح کننده های رس استفاد می شود. این مواد همراه با افزودنی هایی همچون مایع های یونی (ionic liquids) استفاده می شود. این مواد پایداری گرمایی بالاتری نسبت به اصلاح کننده های آلکیلو آمونیوم موجود دارند. علاوه بر این ترکیبات، مذاب پلیمری بوسیله ی تیغه های اکسترودر بهبود یافته (از لحاظ شکل) و با مساعدت نورالتراسونیک و یا استفاده از مایعات فوق بحرانی، خواص بین سطحی بهتری پیدا کرده و پراکندگی و چسبندگی بهتری پیدا می کنند و میزان کلوخه ای شدن پرکننده ها در آنها به حداقل ممکنه می رسد. همچنین اصلاح فرآیند و ادوات باعث می گردد تا جهت گیری مطلوب زنجیره های پلیمری تضمین گردد و نسبت ظاهری بالاتری به دست آید.

تعدادی از کاربردهای جدیدی که برای کامپوزیت های دارای نانورس های کاتیونی-آنیونی، نانواکسیدها، نانوتیوپ های کربنی و Tio2 بسیار ریز، تالک و هیدروکسی آپاتیت مصنوعی به وجود آمده عبارتست از:

1)مواد ساختاری با خواص مکانیکی، گرمایی و ممانعتی بهبود یافته

2)مواد با کارایی بالا با جذب فرابنفش بهتر و مقاومت به خراش بهتر

3)بسته بندی های مانع برای تخریب اکسیژن

4)پرکننده های چند عملکردی که می توانند به روش کنترل شده آزاد شوند. این پرکننده ها می توانند خوردگی را آشکار کرده، از خوردگی جلوگیری کنند، ضد حشره باشند و به عنوان یک جزء دارویی مصرف شوند.

5)مواد بیواکتیو برای کاربردهای مهندسی بافت

منبع انگلیسی مقاله : functional filler for plastics /marino xanthos.

آشنایی با مواد کامپوزیتی و کاربرد آنها در صنایع مهندسی

چکیده

امروزه, برای صنایع مهندسی، مطالبه موادی که کارآیی بالایی داشته باشد، دور از انتظار نیست و نیاز به مواد پیشرفته و فرآیندهای تولیدی حس می شود. شاید مهم ترین نیازها، به کارگیری موادی با کارآیی بالا، وزن و قیمت نسبی پایین باشد. از جمله این موادها، کامپوزیت ها هستند که بطور گستردهای در سازههای هواپیما به کار میروند. بنابراین در این مقاله با مواد کامپوزیتی و تقسیم بندی آنها آشنا می شویم. دلایل استفاده از مواد کامپوزیتی بجای فلزات بیان می شود. الیاف و رزین های کاربردی را می شناسیم و کاربرد مواد کامپوزیتی در صنایع مختلف بررسی می شود.

مقدمه

مواد مرکب, به موادی گفته میشود که از ترکیب دو یا چند ماده مختلف در مقیاس ماکروسکوپی به دست میآید. عموماً مواد مرکب را برای به دست آوردن خواص مهندسی بهتر, از جمله، سختی بالاتر، استحکام بیشتر، وزن کمتر، مقاومت در برابر حرارت، رطوبت و خوردگی که در مواد همگن همچون فلزات، نمیتوان همگی این خواص را در کنار یکدیگر داشت، در طراحیها استفاده می کنند.

مواد مرکبی که توسط بشر ساخته شدهاند, عموماً دارای دو جزء اصلی هستند. یکی, جزء تقویت کننده که آن را الیاف یا فایبر مینامند و دیگری, جزء پایه, که فایبرها در آن قرار میگیرند و آن را ماتریس مینامند. ایده استفاده از مواد مرکب به قرون گذشته باز می گردد که بشر در ساخت بناهای خود متوجه شد هنگامی که از گل تنها استفاده کند، استحکام لازم به وجود نمیآید. گل, پس از خشک شدن مقاومت خوبی در برابر فشار دارد اما کشش را به هیچ وجه تحمل نمی کند و بنای گلی زود ترک برمی دارد. از این رو، با اضافه کردن کاه به گل و تهیه کاه گل، بشر توانست مادهای بسازد که هم در برابر فشار تحمل خوبی دارد و هم در برابر کشش. به عبارت دیگر, در هنگام فشار, گل به مقاومت پرداخته و درحین کشش, الیاف کاه که مقاومت خوبی در برابر کشش دارد، مقاومت میکند. این ایده, امروزه درساخت انواع بتون تقویت شده نیز به کار میرود. درحقیقت, بتون در برابر فشار, مقاومت خوبی دارد اما دربرابر کشش، ضعیف است و با قراردادن یک سری میله در بتون، بتون را تقویت کرده و میلهها در برابر کشش مقاومت میکنند.

آشنایی با مواد کامپوزیتی و تقسیم بندی آن ها

مواد مرکبی که در مهندسی سازه مورد استفاده قرار میگیرند عموماً شامل سه گروه اصلی هستند که عبارتند از:

الف) مواد مرکب الیافی : این نوع از مواد از یک سری الیاف (فایبر) که در یک ماده دیگر (ماتریس) با یک نظم خاص قرار گرفتهاند، تشکیل شده اند.

ب) مواد مرکب مختلط : این نوع از مواد مرکب، از قرارگیری یک سری ذرات ماکروسکوپی از یک ماده در ماده دیگر به صورت پراکنده تشکیل شده اند.

ج) مواد مرکب لایه ای : این نوع از مواد مرکب, از یک سری لایههایی که بر روی هم, با یک نظم خاص چسبانده شدهاند، تشکیل شده اند. این لایهها, میتوانند مواد همگن غیر هم نوع یا مواد مرکب از نوع (الف) یا (ب) باشند.

در مواد مرکب مختلط، ذرات ماتریس میتوانند, مواد فلزی و یا غیرفلزی باشند که نتیجة آن, وجود 4 نوع ماده مرکب مختلط فلز در فلز، غیرفلز در فلز، فلز در غیرفلز و غیرفلز در غیرفلز است. سختی و استحکام در مواد مرکب الیافی, بیشتر از الیاف حاصل می گردد و ماتریس در حقیقت وظیفه نگه داشتن الیاف و انتقال نیرو را به عهده دارد. نوع دیگری که می توان مواد مرکب را تقسیم بندی کرد، تقسیم -بندی بر اساس ماتریس است.

1- کامپوزیتهای پایه پلیمری(ترموست و ترموپلاستیک)

2- کامپوزیتهای پایه فلزی

3- کامپوزیتهای پایه سرامیکی

کامپوزیتهای پایه پلیمری, بیش از 90% کاربرد کامپوزیتها را به خود اختصاص دادهاند و از بقیه مهم تر هستند.

در مواد مرکب لایهای که بیشترین کاربرد را دارد، لایههای تشکیل دهنده مادة مرکب، خود از نوع مواد مرکب الیافی هستند.

در یک ماده مرکب لایهای، میتوان لایهها را با زوایای مختلف و ترکیبهای متفاوت روی هم چسباند که عموماً برای چسباندن آنها, از مادهای هم جنس ماتریس استفاده میشود.

از نظر فنی، کامپوزیت های لیفی، مهمترین نوع کامپوزیت ها هستند که خود به دو دستة الیاف کوتاه و بلند تقسیم میشوند. الیاف, میبایست استحکام کششی بسیار بالایی داشته، خواص لیف آن (در قطر کم) از خواص توده ماده بالاتر باشد. در واقع, قسمت اعظم نیرو توسط الیاف تحمل میشود و ماتریس پلیمری در واقع ضمن حفاظت الیاف از صدمات فیزیکی و شیمیایی، کار انتقال نیرو به الیاف را انجام میدهد. ضمناً ماتریس، الیاف را به مانند یک چسب کنار هم نگه میدارد و البته گسترش ترک را محدود میکند.

کارآیی کامپوزیت های پلیمری, توسط خواص اجزای آنها تعیین می شود. اغلب آنها دارای الیاف با مدول بالا هستند که در ماتریس های پلیمری قرار داده شده اند و فصل مشترک خوبی نیز بین این دو جزء وجود دارد.

ماتریس پلیمری، دومین جزء عمده کامپوزیت های پلیمری است. این بخش, عملکردهای بسیار مهمی در کامپوزیت دارد. اول اینکه به عنوان یک بایندر یا چسب, الیاف تقویت کننده را نگه می دارد. دوم، ماتریس، تحت بار اعمالی تغییر شکل می دهد و تنش را به الیاف محکم و سفت منتقل می کند. سوم، رفتار پلاستیک ماتریس پلیمری، انرژی را جذب کرده، موجب کاهش تمرکز تنش می-شود که در نتیجه، رفتار چقرمگی در شکست را بهبود می بخشد. از الیاف متداول در کامپوزیت ها, میتوان به شیشه، کربن و آرامید اشاره نمود. در میان رزین ها نیز، پلی استر، وینیل استر، اپوکسی و فنولیک از اهمیت بیشتری برخوردار هستند. نوع الیاف، مقدار و آرایش یافتگی آنها روی خواص زیر تاثیر می گذارد:

- استحکام و مدول کششی، فشاری و خمشی

- استحکام خستگی

- ضرایب انتقال حرارت و الکتریسیته

- وزن مخصوص کامپوزیت

- قیمت

بررسی الیاف های مهم استفاده شونده در مواد کامپوزیت

الیاف شیشه

الیاف شیشه، مشهورترین تقویت کننده مورد استفاده در صنعت کامپوزیت است و انواع مختلفی از آن, به صورت تجاری وجود دارند که برخی از آنها عبارتند از: E، R، S، C، ECR، AR. ترکیبات شیمیایی این الیاف با هم متفاوت است(جدول(1)). و هر کدام برای کاربرد خاصی مناسب است. تقریباً 90 درصد الیاف مورد استفاده در کامپوزیت های مهندسی, الیاف شیشه است. الیاف شیشه استحکام و سختی مناسبی دارد. خواص مکانیکی خود را در دماهای بالا حفظ میکند. مقاومت رطوبت و خوردگی مناسبی دارد و نسبتاً ارزان است. تقسیم بندی شش نوع الیاف شیشه در ادامه نشان داده شده است.

E Glass- مصارف عمومی (عایق جریان الکتریسیته)

Glass- Rخواص مکانیکی بالاتر

Glass- S خواص مکانیکی بالاتر (الیاف با استحکام بسیار بالا)

Glass- C مقاومت شیمیایی مناسب (الیاف مقاوم در برابر مواد شیمیایی)

Glass- ECR مقاومت اسید و باز خوب

Glass- AR مقاومت اسید و باز خوب

جدول (1) : ترکیب شیمیایی انواع الیاف شیشه

|

|

E |

R |

S |

C |

ECR |

AR |

|

SiO2 |

54.2 |

60 |

64.4 |

64.6 |

58.4 |

61 |

|

Al2O3 |

14 |

25 |

25 |

4.1 |

11 |

0.5 |

|

CaO |

17.2 |

9 |

- |

13.4 |

22 |

5 |

|

MgO |

4.6 |

6 |

10.3 |

3.3 |

2.2 |

0.05 |

|

Na2O, K2O, Li2O |

.8 |

- |

- |

9.6 |

.9 |

14 |

|

B2O3 |

10.6 |

- |

- |

4.7 |

.09 |

- |

|

BaO |

- |

- |

- |

0.9 |

- |

- |

|

ZnO |

- |

- |

- |

- |

3 |

- |

|

ZrO2 |

- |

- |

- |

- |

- |

13 |

|

TiO2 |

- |

- |

- |

- |

2.1 |

5.5 |

|

Fe2O3 |

0.4 |

- |

- |

- |

.26 |

.5 |

|

وزن مخصوص |

2.56 |

2.58 |

2.49 |

2.45 |

2.6 |

2.74 |

|

مدول استحکامی (Gpa ) |

3.6 |

4.4 |

4.5 |

- |

3.4 |

2.5 |

|

مدول کششی (Gpa ) |

76 |

85 |

86 |

- |

73 |

80 |

در جدول (2) مزایا و معایب الیاف شیشه، آورده شده است.

جدول (2) : مزایا و معایب الیاف شیشه

|

مزایا |

معایب |

|

قیمت پایین |

شکننده بودن |

|

استحکام کششی بالا |

وزن مخصوص نسبتاً بالا |

|

مقاومت شیمیایی بالا |

حساسیت به سایش |

|

خواص عایق عالی |

مقاومت خستگی پایین |

الیاف کربن

اگرچه اکثر الیاف مورد استفاده در صنعت کامپوزیت, از جنس شیشه است ولی مدول آن نسبتاً پایین است. در سال های پیش, تلاش های زیادی انجام گرفت تا تقویت کنندههای جدید با مدول بالاتر نسبت به الیاف شیشه ساخته شوند. مشخصه الیاف کربن، سبکی، استحکام و سفتی بالا است.

در ابتدا، دو نوع الیاف کربن وجود داشت که استحکام و مدول آنها با هم تفاوت داشت. اولی، الیاف کربن با استحکام بالا که به عنوان نوع دو درجهبندی میشد. دومی, نوع مدول بالای این الیاف که به-عنوان نوع یک درجه بندی میشد. با اعمال کمی کشش و تغییر آرایش یافتگی و با کاهش قطر الیاف از 7 به 5 میکرومتر، استحکام و مدول الیاف افزایش مییابد. این الیاف، الیاف با مدول متوسط نام دارد. در جدول (3) برخی خواص این الیاف مشاهده میشود.

جدول(3) : معرفی بعضی از خواص انواع مختلف الیاف کربن

|

Properties |

Strength( GPa) |

Modulus( GPa) |

Failure Strain |

|

High Strength (HS) Type I |

3.0-3.3 |

220-240 |

1.3-1.4 |

|

High Modulus (HM), Type II |

2.3-2.6 |

330-350 |

1.3-1.4 |

|

Intermediate Modulus (IM ) |

2.9-3.2 |

280-300 |

1.0 |

در جدول (4)، مزایا و معایب الیاف کربن آورده شده است.

جدول(4) : مزایا و معایب الیاف کربن

|

مزایا |

معایب |

|

نسبت بسیار زیاد استحکام به وزن |

شکننده بودن |

|

نسبت بالای مدول کششی به وزن |

هادی الکتریکی |

|

استحکام بالای خستگی |

کرنش کم در شکست |

|

ضریب انبساط حرارتی بسیار پایین |

قیمت بالا |

|

مقاومت بالا در مقابل خوردگی |

|

الیاف آرامید

الیاف آرامید که در حدود سال 1970 معرفی شد، ترکیب آلی حلقوی از کربن، هیدروژن، اکسیژن و نیتروژن است. دانسیته کم و استحکام کششی بالا در این الیاف، موجب تشکیل یک ساختار چقرمه و مقاوم به ضربه با سفتی حدود نصف الیاف کربن میشود. الیاف آرامید در ابتدا به منظور جایگزینی فولاد در تایرهای رادیال ساخته شدند و بعداً کاربردهای دیگری پیدا کردند. جلیقه ضد گلوله از موفقیت آمیزترین کاربردهای الیاف آرامید است.

خواص الیاف آرامید به شرح زیر است.

- نسبت استحکام و مدول به وزن بسیار عالی

- مقاومت ضربه عالی

- مقاومت در برابر شکست ناشی از خزش

- مقاومت خستگی خوب

- عدم حساسیت به شکاف یا ترک

- مقاومت بالا در مقابل اسیدها و بازها

- خواص خوب اتلاف انرژی ارتعاشی

- خواص دی الکتریک عالی نسبت به شیشه

- خواص خود خاموش کنی با نشر دود کم

- امکان استفاده مداوم تا دمای حدود 180 درجه سانتی گراد

کاربرد کامپوزیت ها در صنایع مهندسی

امروزه, خودروهایی ساخته میشود که تماماً کامپوزیتی هستند. استفاده از کامپوزیت ها در این کاربرد، به علت ویژگیهایی چون وزن کمتر، درنتیجه سوخت کمتر و عمر طولانیتر آنهاست. با توجه به پایداری بسیار زیاد کامپوزیت های پایه پلیمری و مقاومت بسیار خوب آنها در محیطهای خورنده، این کامپوزیتها، کاربردهای وسیعی در صنایع دریایی پیدا کردهاند. از آن جمله, میتوان به ساخت بدنه قایقها و کشتیها و تأسیسات فراساحلی اشاره داشت. استفاده از کامپوزیتها در این صنعت، حدود 60% صرفهجویی اقتصادی داشته است که علت اصلی آن مربوط به پایداری این مواد است.

صنعت ساختمان, پرمصرفترین صنعت برای مواد کامپوزیتی است. استخرهای شنا، وان حمام، سینک ظرفشویی و دستشویی، کفپوش، نماپوش، سقفپوش، برجهای خنککننده و … همگی کامپوزیتهای پایه پلیمری هستند. سبکی، سهولت شکلدهی، مقاومت در برابر خوردگی و قابلیت آببندی، از ویژگیهای کامپوزیتهایی است که در صنعت ساختمان به کار میرود.

ساخت بدنه هواپیما، ساخت پره های توربین بادی و پره های هلی کوپتر و پوشش رادار هواپیما, از کاربردهای کامپوزیت, در صنعت هوافضا است. این مواد, درصنعت نفت و گاز نیز به منظور ترمیم و تقویت سازه های فرسوده و ترمیم لوله های فرسوده نفت و گاز به کار می روند.

مقایسه خواص مود کامپوزیتی با فلزات

در انتهای بحث کامپوزیت, در جدول(5), مقایسه ای بین برخی از خواص الیاف ماده کامپوزیتی با بعضی فلزات انجام شده است تا دلیل استفاده بسیار زیاد کامپوزیت ها و جایگزینی فلزات توسط آنها، روشن گردد. با توجه به جدول مشخص می شود که مواد کامپوزیتی به علت داشتن خواص مدول و استحکام بسیار بالا نسبت به وزن پایین در مقایسه با فلزات کاربرد بالایی در صنایع مهندسی دارند.

جدول(5) : مقایسه برخی خواص الیاف ، فولاد و آلومینیم

|

مواد |

قطر |

دانسیته |

مدول کششی |

استحکام کششی |

استحکام مخصوص |

قیمت |

|

شیشه E |

2/13 |

8/15 |

8/14 |

45/3 |

35/1 |

پایین |

|

شیشه S |

4/82 |

164 |

227 |

50/3 |

8/1 |

متوسط |

|

گرافیت مدول بالا |

25/0 |

31/0 |

26/0 |

8/1 |

9/0 |

بالا |

|

گرافیت استحکام بالا |

34/1 |

73/1 |

63/1 |

6/2 |

5/1 |

بالا |

|

کولار 29 |

183 |

225 |

241 |

8/2 |

9/1 |

متوسط |

|

فولاد |

79 |

62 |

128 |

1/2-34/0 |

27/0-04/0 |

پایین |

|

آلیاژهای آلومینیم |

30 |

25 |

45 |

62/0-14/0 |

23/0-05/0 |

پایین |

نتیجه گیری

در صنایع مختلف موادی کاربرد بیشتری دارند که الزامات مربوط به وزن، هزینه و خواص را ارضا کنند. مواد کامپوزیتی به علت داشتن خواص مدول و استحکام بسیار بالا نسبت به وزن پایین در مقایسه با فلزات و همچنین قیمت مناسب کاربرد بالایی در صنایع مهندسی پیدا کرده اند. بنابراین شناخت مواد کامپوزیتی، اجزای آنها و مقایسه خواص بدیهی است. در این مقاله سعی شده است مواد کامپوزیتی و کاربرد آنها بررسی شود. امید است روزی به دانش ساخت و کاربرد مواد کامپوزیتی در صنایع مختلف کشورمان دست یابیم و از مواد کامپوزیتی بصورت علمی تر و کاربردی تر استفاده شود.

منابع

[1].Mechanics of composite materials, by: R, M, Jones

[2].www.irancomposite.net

ویژگی ها وکاربرد بتن پلاستیک در سدها (بتن بنتونتی)

ناظر آزمایشگاه شرکت مشانیر - پروژه سد و نیروگاه تلمبه ذخیره ای سیاه بیشه

چکیده:

امروزه با توجه به کارکردها و کاربردهای مختلف سازه ها راهکارهای مختلفی در اجرای سازه ها و مصالح مصرفی آنها بکارگیری شده است که از آن جمله بتن های پلاستیکی1 می باشند. از مصارف مهم بتن پلاستیکی بکارگیری آنها در سازه آب بند برای کنترل تراوش در مقابل جریان آب و در پی تعبیه می شوند و با توجه به شرایط خاک، در انواع گلهای روان، بتن پلاستیک، بتن سازه ای و ... ساخته می شوند . در این مقاله سعی شده به ویژگی ها و کاربرد این نوع بتن ها در سدها پرداخته شود.

واژه های کلیدی: بتن پلاستیک ، بنتونیت ، پرده آب بند ، نفوذپذیری ، مدول الاستیسیته ، گرادیان هیدرولیکی ویسکوزیته ، مقاومت سایشی ، دوام ، انعطاف پذیری

مقدمه؛

فرار آب ذخیره شده در پشت سدهای خاکی از طریق پی سد در صورتیکه کنترل مناسب وجود نداشته باشد می تواند باعث بروز مشکلات جدی برای سد شود . بیشترین مشکل ناشی از افزایش گرادیان خروجی آب بوده است که سبب شناوری ذرات خاک در پاشنه سد و در نتیجه آغاز حرکت ذرات خاک می شود . برای کنترل تراوش از پی سد روشهایی برای کاهش تراوش 2آب به کار می برند . یکی از روشهای کاهش تراوش از پی حفر ترانشه در پی سد و پر کردن آن با مصالح بتن پلاستیک1 می باشد

بتن پلاستیک مصالحی است با مقاو مت پایین (کمتر از بتن معمولی ) و دارای شکل پذیری بیشتر از بتن معمولی می باشد . معمولاً در بتن پلاستیک از نسبتهای سیمان به آب پایین استفاده می شود . بتن پلاستیک علاوه بر تغییر شکل پذیری 3 بالا و نفوذ پذیری 4کم از مقاومت برشی متناسب با فشار اعمالی برخوردار می باشد.

کنترل تراوش از زیر پی سدها به روشهای مختلفی صورت می گیرد. جنس لایه های زمین در محل پی سد ، میزان اهمیت سد و تکنولوژی اجرایی قابل دسترسی از جمله عوامل مؤثر در انتخاب روش کنترل تراوش می باشند.

پردة تزریق، آب بند سپری، پوشش بالادست و دیوار آب بند از روشهای اصلی و متداول کنترل تراوش از پی سدها هستند. دیوارهای آب بند دارای خصوصیات انعطاف پذیری بالا، نفوذپذیری کم و مقاومت فشاری5 متناسب با فشاراعمالی بوده و از اینرو در مناطقی که پی سست، ضعیف و نفو ذپذیری بالایی دارند بکار می روند .مراحل ساخت دیوارهای آب بند شامل احداث دیوار راهنما و سکوی کار، حفاری ترانشه، اضافه کردن گل حفاری جهت پایداری دیواره ها و در نهایت پرکردن آن با مصالح مناسب می باشد. این مصالح پر کننده می تواند سنگدانه های مخلوط شده با گل بنتونیت، مخلوط سیمان و بنتونیت به صورت گل روان و یا بتن پلاستیک باشد.

بتن پلاستیک بتنی با مقاومت بسیار کمتر از بتن معمولی، شکل پذیری زیاد و نفوذپذیری پایین می باشد . درزمینهای آبرفتی با خاک ضعیف که لازم است دیوار آب بند انعطاف پذیر باشد و نیز مقاومت کافی جهت تحمل تنشهای ناشی از بارگذاری سد را داشته و همچنین تراوش از زیر پی سد را کنترل کند بتن پلاستیک مصالح مناسبی است.

تاریخچه:

قریب 50 سال از اختلاط بتن و بنتونیت جهت ساخت دیواره ی آببند سدها می گذرد. همچنین حدود بیش از 20 سال است که روش اختلاط سیمان و بنتونیت نیز به طور گسترده در اروپا ، آمریکای شمالی و ژاپن متداول گشته است همچنین استفاده از بتن پلاستیک در ایران و با توجه به گسترش صعنت سد سازی از سال 1370 با ورود دستگاه حفاری دیوار آببند ( هیدروفرز ) افزایش چشمگیری داشته است .

بتن پلاستیکی چیست ؟

از اختلاط آب ، سیمان ، شن وماسه و بنتونیت ، بتن پلاستیک به دست می آید.

بنتونیت چیست ؟

بنتونیت نوعی رس است که خمیری بودن و نفوذ ناپذیر بودن بتن پلاستیک را تضمین می کند.

به عنوان عامل ایجاد کننده شکل پذیری مناسب ، پایدار کننده بتن پلاستیک تازه از جهت چسبندگی در مقابله با جداشدگی دانه های سنگی در بتن پلاستیک به کار می رود.

تفاوت بتن پلاستیک با بتن معمولی چیست ؟

· دارای ضریب ارتجاعی6 کمتری نسبت به بتن معمولی

· افزایش پلاستیسیته 7 بتن

· کاهش مقاومت فشاری

· بیش ترین استفاده در پرده های ناتراوا

ویژگیهای بتن پلاستیک :

همانگونه که ذکر شد بتن پلاستیک بتنی با مقاومت بسیار کمتر از بتن معمولی، شکل پذیری بالا و نفوذپذیری پایین می باشد . مواد تشکیل دهندة بتن پلاستیک سیمان ، سنگدانه و دوغاب بنتونیت می باشد. علاوه براین مصالح ممکن است از برخی مواد مضاف نیز جهت اصلاح خصوصیات آن استفاده شود .

کاربرد بتن پلاستیک :

· کنترل تراوش در زیر سد

· ایجاد دیوار آببند حول یک ساختگاه و تخلیه آب از محل گودبرداری برای ساخت سازه مورد نظر

· جلوگیری از پخش شدن مواد آلوده (فاضلاب های صنعتی ، هرزه آبها و ...) در آب های زیر زمینی

· در پیرامون ساختگاه ، به عنوان یک عامل مناسب میراکننده ارتعاشات مکانیکی یک پروژه

کاربرد اصلی بتن پلاستیک در دیواره آب بند در زیر سدهای خاکی و سنگریزه ای می باشد.

خواص مصالح و طرح اختلاط بتن پلاستیک :

در انتخاب نوع مصالح و طرح اختلاط بتن پلاستیک عوامل متعددی نظیر میزان نفوذناپذیری مورد نظر، شرایط ساختگاه، دسترسی به مصالح در محل، جنبه های اقتصادی و اجرایی موثر هستند.

بتن پلاستیک از مواد زیر ساخته می شوند:

· دوغاب بنتونیت : نقش این ماده معلق نگهداشتن ذرات سیمان، شن و ماسه بهنگام اجرای عملیات، افزایش شکل پذیری و پایین نگهداشتن میزان نفو ذپذیری است. برای تأمین قابلیت انعطاف پذیری بالا در بتن پلاستیک از آب بیشتری در طرح اختلاط استفاده می کنند. این مسأله باعث غیر پایداری بتن تازه (جداشدگی سنگدانه ها از سیمان) می شود. بنتونیت بعنوان یک عامل پایدار ساز اضافه می شود تا ضمن یکنواخت کردن بتن تازه، شکل پذیری نهایی آنرا افزایش داده و نفوذ پذیری بتن را در حد مطلوبی نگهدارد تا بتوان از آن در دیوارهای آب بند استفاده نمود. بنتونیت سبب جداسازی اجزای تشکیل دهندة بتن پلاستیک شده و در نتیجه دانه ها و ذرات پس از جداشدن بهتر آب جذب می نمایند. علاوه بر آن مخلوط یک دست تر و عمل آوری مناسبتری دارد. در صورت بالا بودن کیفیت بنتونیت از دوغاب های 2 تا 12 درصد و در صورت پایین بودن کیفیت آن از دوغاب های 12 تا 25 درصد استفاده می شود.

· سیمان : سیمان عامل پیوند دهندة اجزاء بتن پلاستیک می باشد. در صورتیکه مقدار بنتونیت استفاده شده در طرح اختلاط کم باشد مقداری از سیمان ته نشین می شود و در صورتیکه بنتونیت مصرفی زیاد باشد باعث غیر اقتصادی شدن طرح شده و کارکردن با بتن را نیز مشکل می کند بنابراین در یک طرح اختلاط مناسب مقدار سیمان کم در نظر گرفته می شود تا هیچگونه ته نشینی بوجود نیاید . در نسبتهای کم 0.3 0.1<C/W< با توجه به نوع سیمان چسبندگی و مقاومت مکانیکی بتن پلاستیک تضمین می شود. افزودن مقدار سیمان باعث افزایش مقاومت فشاری ،گرادیان هیدرولیکی 8بحرانی و کاهش نفوذپذیری بتن پلاستیک می گردد.

· سنگدانه ها : حدود 50 % از حجم نهایی بتن را تشکیل می دهند. این میزان حجم شن و ماسه مانع بهم چسبیدن پیوستة ذرات و درنتیجه باعث کاهش تغییر شکل پذیری آن می شود. هر چه سنگدانه ها درشت تر و سختی آنها بیشتر باشد، مقاومت بتن پلاستیک بالا می رود . حداکثر اندازه درشت دانه معمولاً به 20 میلیمتر محدود می شود . منحنی دانه بندی باید پیوسته بوده و درصد مواد ریزدانه نباید زیاد باشد. چنانچه مواد ریزدانه کلوئیدی زیاد باشد در آن صورت مقدار بنتونیت را بایدکاهش داد.

· مواد افزودنی: مواد افزودنی عامل کارایی و عمل آوری بهتر بتن هنگام ساخت و اجرا هستند.

عمده مواد افزودنی عبارتند از:

· سودا (Soda) : سودا یا کربنات سدیم ) ( Na2CO سبب افزایش سرعت ته نشینی مواد معلق در بتن می شود. بنابراین در پروژهایی که سرعت اجرای دیوار آب بند بالا است می توان از این ماده جهت سرعت بخشیدن به نشست ذرات جامد و کاهش زمان گیرش بتن پلاستیک استفاده نمود.

· سلولز کربو هگزی متال (CMC) : بصورت خمیر یا جامد موجود است و در ترکیب بتن بصورت محلول دوغاب 10 % تا 12 % مورد استفاده قرار می گیرد. اگر بخواهیم مخلوط نهایی دارای لزجت کم یا متوسط باشد می توانیم از این ماده استفاده کنیم.

· کندگیر کنندها (Retarders) : این مواد برای به تأخیر افکندن زمان گیرش بتن هنگامیکه دشواریهایی در بتن ریزی پیش می آید بکار می رود. در کل کندگیر کنندها باعث کاهش خزش و انقباض بتن پلاستیک می شوند. استفاده از آنها معمولاًً به 2/0 تا 2 درصد حجم بتن پلاستیک محدود می شود. معمولاًً از سوپر پلاستیسایزرها برای کند کردن زمان گیرش بتن و بالا بردن کارایی آن استفاده می شود. بکارگیری این مواد ممکن است باعث کاهش ترک خوردگی دیوار نیز بشود.

طرح اختلاط توصیه ICOLD

مقدار متوسط مصالح برای ساخت یک متر مکعب بتن پلاستیک به شرح زیر است:

· دوغاب بنتونیت : 500 ~400 لیتر

· سیمان : 200~100 کیلوگرم

· مصالح شن و ماسه با دانه بندی خوب : کمتر از 1500 کیلوگرم

· مصالح شن و ماسه با دانه بندی ضعیف : کمتر از 1300 کیلوگرم

وزن مخصوص مصالح فوق بین 1800 تا 2100 کیلوگرم بر مترمکعب خواهد بود.

کارایی :

بتن پلاستیک باید کارایی و روانی بالایی داشته باشد تا بتن تاز های که از طریق لولة ترمی وارد ترانشة حفاری می شود براحتی بتواند در داخل بتنی که قبلاً ریخته شده است جریان پیدا کرده و آنرا توسط فشار و حرکت خود به بالا براند. کارایی بالا از مهمترین ویژگی های یک بتن پلاستیک خوب است ولی از طرف دیگر این بتن نباید تحت جدا شدگی دانه ها قرار گیرد . با محدود کردن ماکزیمم اندازه سنگدانه، استفاده از مصالح گردگرشه و ایجاد حبا بهای هوا می توان کارایی بتن را بالا برد. معیار ساده جهت کنترل کارایی بتن پلاستیک انداز ه گیری اسلامپ آن است که باید بین 10 تا 20 سانتیمتر باشد.

مقاومت فشاری :

بتن پلاستیک دیوارهای آب بند نیاز به مقاومت چندانی ندارد برای آنکه نیروی اعمالی بر این دیوارها چندان قابل ملاحظه نیست ولی این مقاومت بایستی به انداز های باشد که بتواند تنشهای جانبی خاک اطراف را به هنگام عملیات اجرایی و دوران بهره برداری از سد تحمل کند، وزن ناشی از سازه سد را نگهدارد و در نهایت مقابل سایش مقاومت کند. از طرف دیگر به منظور بدست آوردن مصالحی که تغییر شکل پذیری زیاد دارند کمترین مقاومت فشاری ممکن باید انتخاب شود. بنابراین غالباً مقاومت فشاری لازم برای اینگونه دیوارها بین 10~30 kg/cm2 می باشد ولی با رعایت اصول شکل پذیری مناسب برای دیوار می توان این مقاومت را تا 40 kg/cm2 افزایش داد.

عوامل موثر در میزان مقاومت عبارتند از:

· نسبت سیمان به آب (C/W) : هر قدر نسبت سیمان به آب بیشتر شود مقاومت فشاری بتن پلاستیک بیشتر خواهد شد.

· نوع سیمان: عملکرد انواع سیمان بستگی به میزان C/W بستگی داشته و تابعی از این مشخصه است. در صورت ثابت بودن C/W استفاده از سیمان سرباره آهن گدازی به جای سیمان پرتلند مقاومت بتن پلاستیک را 50 تا 100 درصد افزایش خواهد داد.

· نسبت، دانه بندی و جنس سنگدانه ها : با افزایش نسبت مصالح سنگدانه ای در طرح اختلاط بتن پلاستیک مقاومت فشاری آن بالا میرود. بالا بودن پیوستگی دانه بندی مصالح سنگدانه ای (Cu) مقاومت فشاری را افزایش می دهد. سختی سنگدانه ها و تیز گوشه بودن آنها باعث می شود که مقاومت فشاری افزایش پیدا کند.

اگر مقاومت فشاری بتن پلاستیک زیاد باشد در مقابل نیروهای اعمالی دارای تغییر شکل پذیری مطلوب نبوده و در کرنشهای پایین ترک برداشته و گسیخته می شود. برای مثال هنگام بروز زلزله احتمال ترک برداشتن دیوارافزایش می یابد. همچنین اگر در اجرای پانلهای ثانویه وقفه ایجاد شود حفاری بتن پانلهای اولیه برای ایجادهمپوشانی با مشکل مواجه می شود.

تغییر شکل پذیری :

تغییر شکلهای عمده ای که بر دیوار آب بند وارد می شود عبارتند از:

· تغییر شکلهای ناشی از نشست سد تحت اثر وزن خودش.

· تغیر شکلهای ناشی از نشست و خیز بستر پی سد.

· تغییر شکلهای قائم و افقی بخاطر بارهای اعمالی هنگام اجرا (بسته به روش ساخت) و بارهای اعمالی در طول زمان بهره برداری (بارهای ناشی از اولین آبگیری مخزن و سپس بارهای متناوب مربوط به استفاده از مخزن)

· تغییر شکلهای قائم و افقی ناشی از بارهای زلزله، انفجار و بارهای وارده از خاک پیرامون دیوار آب بند.

با توجه به تغییر شکلهای تحمیلی فوق دیوار آب بند باید قادر باشد بدون برداشتن ترک، بازشدگی درزه های بین پانلها و یا به هر طریق کاهش آب بندی تغییر شکلهای وارده را تحمل کند.

برای این منظور مصالحی لازم است که بتواند تغییر شکلهای وارده را بدون شکست تحمل کند. بهترین راه حل انتخاب مصالحی است که خصوصیات شکل پذیری آن بسیار مشابه خاک اطراف باشد.

براساس تجربه ثابت شده است که اگر تغییرات مدول الاستیسیته خاک اطراف نسبت به عمق دیوار آب بند کم باشد (خاکهای همگن)مدول الاستیسیتة بتن پلاستیک باید حداقل 4 تا 5 برابر خاک پیرامونی باشد تا تغییرشکل پذیری آن مناسب باشد.

تغییر شکل پذیری و مقاومت به میزان زیادی به یکدیگر وابسته هستند و تمام عواملی که بر روی یکی از آنهااثر بگذارد دیگری را نیز تحت تأثیر قرار خواهد داد. عوامل افزایش دهندة مقاومت فشاری بتن پلاستیک باعث کاهش تغییر شکل پذیری آن می شوند.

نفوذپذیری :

هدف اصلی از ساخت دیوار آب بند کاهش تراوش در یک ساختگاه سد می باشد. نفوذ پذیری کلی یک دیوارآب بند به خصوصیات ذاتی مصالح تشکیل دهنده (بتن معمولی، بتن پلاستیک و ... )، ناپیوستگیها (ترک، بازشدن درزها) و نحوه اتصال به لایه با نفوذپذیری پایین (یا سنگ کف) دارد.

عوامل مؤثر بر نفوذپذیری بتن پلاستیک عبارتند از:

· نسبت سیمان به آب (C/W) : با افزایش نسبت سیمان به آب نفوذپذیری کاهش می یابد.

· میزان عامل کلوییدی: برای نسبت سیمان به آب ثابت یک افزایش در نسبت بنتونیت ضریب نفوذپذیری را حداقل 10 برابر افزایش می دهد.

· تاثیر نسبت مواد مضاف: افزایش نسبت مواد مضاف همیشه منجر به کاهش نفوذپذیری می شود.

· سنگدانه ها: در عمل اضافه کردن سنگدانه ها تاثیری بر نفوذپذیری ندارد.

· خشک شدن: از دست دادن آب باعث تغلیظ بنتونیت و سیمان شده و نفوذپذیری کاهش می یابد.

مقاومت سایشی :

بتن پلاستیک باید در مقابل سایش مقاوم باشد. مقاومت سایشی با مقاومت فشاری رابطه مستقیم دارد. هر چه مقاومت فشاری بیشتر باشد، مقاومت سایشی نیز بیشتر می شود. بتن پلاستیک هنگام آزمایش پین هول درصورتیکه دارای شرایط ذیل باشد در برابر سایش مقاوم می باشد:

· مقاومت فشاری نهایی آن حداقل به kg/cm2 0.35برسد.

· گرادیان هیدرولیکی آن بیشتر از 30 نباشد.

دوام :

دوام 9 بتن پلاستیک به دو عامل مقاومت و آببندی بستگی دارد. مقاومت بتن پلاستیک مانند بتن معمولی با زمان افزایش پیدا می کند. نفوذپذیری با گذشت زمان تمایل به کم شدن دارد. این پدیده احتمالاًبه علت گرفتن منافذ توسط مواد ریزدانه خاک می باشد.

مطالعه علل و پارامترهای موثر بر تشکیل درزهای بنتونیتی در دیواره های آ ب بند:

دیوارهای آب بند برای کنترل تراوش در مقابل جریان و در پی تعبیه می شوند و با توجه به شرایط خاک، درانواع گلهای روان، بتن پلاستیک، بتن سازه ای و ... ساخته می شوند. روش اجرای پانلی یکی از روشهای اجرای دیوارهای با جایگزینی گل روان است. در این روش درزه هایی غیرقابل اجتناب بین پانلهای اولیه و ثانویه که به طور یک در میان در بین پانل های اولیه قرار دارند، ایجاد می شود. این درزه ها حاوی مواد بنتونیتی است که در زمان حفاری پانل های ثانویه بر روی بتن پانل اولیه می چسبد و بتن پانل ثانویه نمی تواند کاملا آن را جابجا کند. در این تحقیق جهت شناسایی عوامل و پارامترهای موثر بر ضخامت لخته تشکیل شده بر روی بتن پلاستیک پانل اولیه دستگاه آزمایشگاهی طرح شد و آزمایشات متعددی انجام گردید. همچنین برای کاهش ضخامت درزه ها دستورالعمل های ذیل پیشنهاد شده است:

· جلوگیری از تاثیر آلودگی، خصوصاً آلودگی به سیمان و یون کلسیم با استفاده از افزودنی هایی چون بی کربنات سدیم و همچنین کاهش همپوشانی پانلها و میزان سیمان بتن پلاستیک در جهت کاهش مقدار کلسیم آزاد شده.

· بکارگیری گل بنتونیت با مشخصات مناسب.

· استفاده از بتن پلاستیک با کارآیی و شیوه بتن ریزی مناسب

· استفاده از پلیمرهای مناسب بمنظور ایجاد لایه نازکتر کیک.

· استفاده از برس های محکم و شستشوی مناسب برای تمیز کردن لایه بنتونیت چسبیده به بتن پانل اولیه قبل از بتن ریزی پانل های ثانویه

· کوتاه کردن زمان بین حفاری و بتن ریزی پانل های ثانویه.

· کاهش نیروهای مکش سنگهای غیر اشباع به وسیله تزریق آب اضافی به منطقه حفاری.

نحوه ساخت بتن پلاستیک :

آزمایشات نشان داد ه اند که نحوه تولید بتن پلاستیک در خصوصیات آن تاثیر زیادی دارد. ساخت بتن پلاستیک در بچینگ ویژه ای صورت می گیرد. بچینگ مورد نظر شامل تجهیزات زیر است:

· سیلوهای ذخیره جداگانه سیمان و بنتونیت

· میکسر مخلوط کننده پودر بنتونیت و آب

· حوضچه ذخیره دوغاب بنتونیت

· سیستمهای پیمانه کردن، وزن کردن، مخلوط کردن، پمپها، لوله ها و ...

برای تولید بتن پلاستیک، ابتدا بنتونیت به آب در حال دوران سریع در میکسر اضافه شده و مخلوط بین 3 الی5 دقیقه با سرعت بهم زده می شود. آنگاه مخلوط بدست آمده به مدت حداقل 24 ساعت در مخزن ذخیره دوغاب نگهداری می شود تا جذب آب و تورم بنتونیت بخوبی صورت گیرد. در این مدت نیز مخلوط مرتباً هم زده می شود. سپس سیمان به دوغاب بنتونیت اضافه شده و در نهایت سنگدانه ها به مخلوط اضافه می شوند .

کنترل کیفیت بتن پلاستیک :

کیفیت بتن پلاستیک ساخته شده به خاطر نقشی که این مصالح ایفا می کنند از اهمیت ویژ های برخوردار است. به این دلیل خصوصیات مصالح مورد نیاز برای ساخت بتن، ویژگی های بتن پلاستیک تازه و در نهایت بتن پلاستیک سخت شده باید دقیقاً مورد کنترل قرار گیرد.

کنترل و بازرسی مصالح :

مصالح مورد نیاز برای ساخت بتن پلاستیک نظیر بنتونیت، سیمان و مواد افزودنی باید بطور منظم در آزمایشگاه کارگاه کنترل شوند:

· بنتونیت: کیفیت بنتونیت بایستی توسط تولید کننده تضمین گردد و در هر مرحله تحویل کنترلهای لازم بعمل آید.

· سیمان: باید آزمایش مقاومت خمشی و فشاری روی نمونه های 7 و28 و90 روزه در آزمایشگاه انجام گرفته و منحنیهای مربوطه ترسیم گردد (ASTM C150) .

· مواد افزودنی: تاثیر مواد روان کننده و کندگیرکننده ها روی نمونه های ساخته شده بتن پلاستیک باید بررسی و کنترل شود.

· آب مصرفی: آب مصرفی باید عاری از هر گونه ترکیبات شیمیایی مضر، همچون سولفاتها،کربناتها، و کلرایدها باشد. غالبا آب رودخانه ها، چاهها و چشمه ها برای این امر مناسب هستند.استفاده از آب ناخالص خطر دلمه شدن بنتونیت در داخل دوغاب و کاهش گرانروی آن را به دنبال خواهد داشت. بنابراین آنالیز آب مصرفی در این موارد ضروری است. آنالیز شامل بررسی غلظت یون هیدروژن، سولفات، کلراید، نیترات کلسیم و منیزیم موجود در آب است.

کنترل دوغاب بنتونیت :