چگالش گاز خنثی، پاشش حرارتی

1. چگالش گاز خنثی IGC1

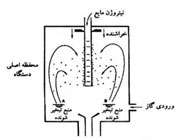

چگالش گاز خنثی با تبخیر حرارتی، معمولاً برای تولید پودرهای نانومتری فلزی و اکسیدهای فلزی با توزیع اندازه دانه مشخص به کار میرود. این روش در اصل توسط گنکوئیست و بورمن2 در سال 1976 مطرح شد و در سال 1981 توسط گلیتر3 توسعه یافت. در این روش فلز درون یک اتاقک با خلأ بسیار زیاد که مملو از یک گاز خنثی (معمولاً هلیوم) است، تبخیر میگردد. بخارهای تولید شده، از منبع گرم توسط جابجایی و نفوذ به طرف گازهای سردتر مهاجرت میکنند. این بخارها به واسطه برخورد با مولکولهای هلیوم، انرژی خود را از دست میدهند. به سببِ همین برخوردها، محدودیتی در مسیر حرکت بخارها ایجاد میشود و بنابراین، یک منطقه فوق اشباع در بالای ماده منبع به دست میآید. در فوق اشباعهای بالا، بخارها سریعاً جمع شده و تعداد زیادی کلاستر یا خوشههای اتمی تشکیل میشود. در ادامه، این کلاسترهای تجمع یافته در گاز خنثی، توسط جریان جابجایی ناشی از گاز خنثی به طرف یک سطح (که توسط نیتروژن مایع سرد نگه داشته شده است)، حرکت میکنند. در اثر وجود شیب حرارتی بالا، این کلاسترها سریعاً منجمد شده و تبدیل به ذرات نانومتری میشوند. نانوذرات تولید شده توسط یک وسیله خراشنده از روی سطح سرد جدا می شوند (شکل 1-1).

اندازه، شکل و سرعت رشد کلاسترها در تولید نانوذرات در این روش به سه عامل بستگی دارد:

1. نرخ رساندن اتم ها به منطقه فوق اشباع که کندانس شدن در آن جا صورت می گیرد.

2. نرخ از دست رفتن انرژی از اتمهای داغ

3. نرخ تولید کلاسترها از بخار تولیدی در منطقهی فوق اشباع

با کنترل سه عامل ذکر شده محققین طیف وسیعی از اندازه دانه ذرات نانومتری با مورفولوژی های مختلف را تولید کردهاند.

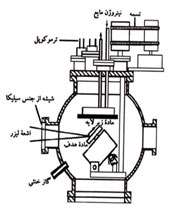

در روش دیگری که در حقیقت توسعه یافته روش IGC است، از ترکیب سایش لیزری با چگالش گاز استفاده میشود (شکل 1-2). تحقیقات نشان داده است که این روش یک روش جذاب برای تولید مقادیر زیاد مواد نانوساختار، نانوذرات چندجزئی و نیز ترکیبات بین فلزی نظیر NbAl3 است. در این روش اتمهای سائیده شده توسط لیزر، در اثر برخورد به گاز هلیوم سریعاً انرژی جنبشی خود را از دست داده و سرانجام چگال شده و تشکیل ابری میدهند که حاوی مواد نانوساختار با خلوص فوقالعاده بالاست. سرعت تولید بستگی به فشار گاز هلیوم و انرژی لیزر دارد. محققین زیادی روش سایش لیزری و چگالش گاز را برای تولید نانوذرات فلزی، اکسید فلزی و کاربیدهای فلزی به کار بردهاند.

2. پاشش حرارتی4

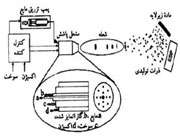

نوع دیگری از روش چگالش گاز که از پیش سازهای شیمیایی برای مواد اولیه استفاده میکند، پاشش شعله احتراقی یا به طور خلاصه پاشش حرارتی است. این روش مزایایی نظیر ارزان بودن، یک مرحلهای بودن، تطبیقپذیری و سرعت تولید بالا را داراست. در این روش احتراق مخلوط اکسیژن و سوخت در مشعل، شعله را ایجاد میکند. پیشسازهای شیمیایی در منطقه گرم شعله تبخیر میشوند و تجزیه حرارتی در منطقه گرم شعله مطابق شکل (1-2) رخ میدهد.

در این راستا فعل و انفعالات بین شعله و قطرات، منجر به شکلگیری نانوذرات میشود. ذرات با خلوص بالا فقط در اتاقکهای با فشار پایین تولید میشوند چرا که فشار پایین موجب افزایش زمان موردنیاز برای واکنش ناخالصیها با نانوذرات میگردد. همچنین فشار پایین باعث ایجاد یکنواختی حرارت در طول عملیات میشود. پاشش حرارتی در فشار پایین را معمولاً چگالش شیمیایی بخار احتراقی5 (CVC) مینامند. CVC یک روش جایگزین برای روش چگالش گاز خنثی است. در این روش تبخیر کنندههای سیستم IGC توسط منابع دیگر مثل مشعلهای احتراقی یا کورههای دیواره داغ یا پلاسمای میکروویو جایگزین شدهاند. این روش برای تولید نانوذرات اکسید فلزی خالص متنوعی نظیر TiO2, Al2O3, ZrO2, V2O5, Y2O3-ZrO2 به کار میرود.

همچنین نانوذرات مغناطیسی آهن و کبالت را میتوان توسط روش CVC و به ترتیب با پیرولیز کربونیل آهن Fe(CO)5 و کربونیل کبالت Co2(CO)8 تولید نمود. بررسی تصاویر TEM تهیه شده از این ذرات نشان میدهد که تولید ذراتی با ابعاد حدود 10 نانومتر توسط این روش عملی است.

1. Inert Gas Condensation

2. Ganqvist & Buhrman

3. Gleiter

4.Combustion Flame Spraying

5.Combustion-Flame Chemical Vapor Condensation

ذوب در محیط فوق سرد

بیگت و همکارانش روشی مناسبتر از روش پاشش حرارتی با بازدهی بیشتر را برای تولید نانوذرات توسعه دادند. این روش ذوب در محیط فوق سرد نامیده میشود و بیشتر برای تولید نانوذرات فلزی به کار میرود. مزیت اصلی این روش، ارائه سرعت بالای تولید (حدود 60 گرم در ساعت) و راندمان بالاتر (حدود 75%) میباشد.

ذرات و پودرها در این روش، توسط چگالش خودبخودی گازهای فلزی در یک واسطه برودتی تولید میشوند. بنابراین، در این روش هم، نیاز به تبخیر ماده منبع داریم. در این روش از فرکانسهای رادیویی برای ذوب و تبخیر ماده هدف استفاده میشود.

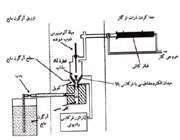

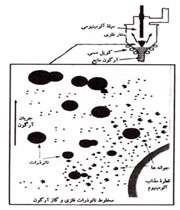

در این روش مطابق شکل 1 ماده هدف (فلز) درون یک میدان مغناطیسی با فرکانس بالا قرار میگیرد. بنابراین فلز به صورت قطرهای ذوب میشود. کلید این روش آن است که بایستی فرکانس دستگاه طوری انتخاب شود که توانایی معلق کردن قطره مذاب تولیدی در فضا را داشته باشد. بنابراین، قطره مذابی که از فلز موردنظر تولید شده و در میان کویل مغناطیسی دستگاه معلق باقی میماند. بعد از مدت بسیار کوتاهی در اطراف این قطره مذاب، یک لایه از بخار فلز تولید میشود. در این مرحله، از پایین دستگاه، یک مایع برودتی (معمولاً نیتروژن یا آرگون مایع) با سرعت به طرف قطره مذاب حرکت میکند. در اثر برخورد مایع برودتی به قطره مذاب و لایه بخار اطراف آن، بخارها سریع چگال شده و تبدیل به نانوذرات موردنظر میشوند. نانوذرات تولیدی به واسطه حرکت مایع برودتی به بالا، به طرف یک فیلتر مخصوص حرکت کرده و جداسازی میشوند. قابل ذکر است که نوع مایع برودتی مورد استفاده در این روش بستگی به فلز موردنظر دارد. به عنوان مثال؛ در مورد آلومینیوم، استفاده از نیتروژن مایع احتمالاً باعث تشکیل ذرات نیترید آلومینیوم میشود. در این مورد باید از آرگون مایع استفاده نمود (شکل 2).

دمای جوش نیتروژن مایع حدود 196- درجه سانتیگراد میباشد. بنابراین، دمای مذاب و بخار فلز مورد نظر از حدود 1700 درجه سانتیگراد (بسته به نوع فلز) با یک شیب بسیار زیاد به 196- درجه سانتیگراد میرسد. این بهترین شرایط برای تولید نانوذرات فلزی است، چرا که بخاطر سرد شدن سریع، اجازه رشد به نانوذرات داده نخواهد شد.