بیش از یک صد سال است که قوس الکتریکی در جهان شناخته شده و بکار گرفته می شود. اما اولین جوشکاری زیر آب توسط نیروی دریایی بریتانیا انجام شد- در آن زمان یک کارخانه کشتی سازی برای آب بند کردن نشت های موجود در پرچ های زیر کشتی که در آب واقع شده بود از جوشکاری زیر آبی بهره گرفت. در کارهای تولیدی که در زیر آب انجام می پذیرد، جوشکاری زیر آبی یک ابزار مهم و کلیدی به شمار می آید.

در سال 1946 الکترود های ضد آب ویژه ای توسط وان در ویلیجن1 در هلند توسعه یافت. سازه های فرا ساحلی از قبیل دکل های حفاری چاه های نفت، خطوط لوله و سکوهای ویژه ای که در آب ها احداث می شوند، در سالهای اخیر به طرز چشمگیری در حال افزایش اند. بعضی از این سازه ها نواقصی را در عناصر تشکیل دهنده اش و یا حوادث غیر مترقبه از قبیل طوفان تجربه خواهند کرد. در این میان هرگونه روش بازسازی و مرمت در این گونه سازه ها مستلزم استفاده از جوشکاری زیر آبی است.

طبقه بندی

جوشکاری زیر آبی را می توان در دو دسته طبقه بندی کرد:

1: جوشکاری مرطوب

2: جوشکاری خشک

در روش جوشکاری مرطوب، عملیات جوشکاری در زیر آب اجرا شده و مستقیماً با محیط مرطوب سرو کار دارد. در روش جوشکاری خشک، یک اتاقک خشک در نزدیکی محلی که می بایستی جوشکاری شود ایجاد شده و جوشکار کار خود را با قرار گرفتن در داخل اتاقک انجام می دهد.

جوشکاری مرطوب

نام جوشکاری مرطوب حاکی از آن است که جوشکاری که در زیر آب صورت می پذیرد، مستقیماً در معرض محیط مرطوب قرار دارد. در این روش از جوشکاری از نوعی الکترود ویژه استفاده می شود و جوشکاری به صورت دستی درست مانند همان جوشکاری که در فضای بیرون آب انجام می شود، صورت می گیرد. آزادی عملی که جوشکار در حین جوش کاری از این روش دارد، جوشکاری مرطوب را موثر تر و به روشی کارا و از نقطه نظر اقتصادی مقرون به صرفه کرده است. تامین کننده نیروی جوشکاری روی سطح مستقر شده است و توسط کابل ها و شیلنگ ها به غواص یا جوشکار متصل می شود.

منبع تغذیه می بایستی یک دستگاه جریان مستقیم که دارای رده بندی آمپر بین 300 تا 400 است در نظر گرفته شود. دستگاههای جوشکاری ژنراتور موتور اغلب برای جوشکاری مرطوب مورد استفاده قرار می گیرد. پیکره دستگاه جوشکاری می بایستی در پایین، زیر کشتی قرار داده شده باشد. مدار جوشکاری می بایستی شامل نوعی سوئیچ مثبت باشد که معمولاً از یک کلید تیغه ای استفاده می شود و از جوشکار غواص فرمان می گیرد. کلید تیغه ای در مدار الکترود می بایستی در تمام طول جوشکاری در برابر شکسته شدن مقاوم باشد و نیز از امنیت کافی برخوردار باشد. منبع تغذیه جوشکاری می بایستی در حین فرایند جوشکاری تنها به نگهدارنده الکترود وصل باشد. در این روش از جریان مستقیم همراه با الکترود منفی و نیز از نگهدارنده الکترود ویژه ای که در برابر آب عایق هستند استفاده می شود. نگهدارنده های الکترود جوشکاری که در زیر آب بکار گرفته می شوند از یک سر خمیده برای گرفتن الکترود و نگه داشتن آن در خود بهره می برند و ظرفیت پذیرش دو نوع الکترود را دارد.

نوع الکترودی که به کار گرفته می شود بر طبق استاندارد انجمن جوشکاری آمریکا تعیین شده است. این الکترود ها می بایستی ضد آب باشند و تمامی اتصالات نیز باید طوری عایق بندی شده باشد که آب نتواند با قسمت های فلزی کوچکترین تماسی داشته باشد

اگر عایق بندی شکستگی داشته باشد و یا قسمتی از آن ترک داشته باشد، آنگاه آب می تواند با فلز رسانا تماس پیدا کرده ، موجب ایجاد نقص و در نهایت کار نکردن قوس شود. به علاوه اینکه ممکن است خوردگی سریع مس در قسمتی که عایق ترک خورده است، ایجاد شود.

جوشکاری خشک

جوشکاری بیش فشار در اتاقک های پلمپ شده در اطراف سازه یا قطعه ای که می خواهد جوشکاری شود، استفاده می شود. این اتاقک در یک فشار معمولی پر از گاز می شود. این جایگاه روی خطوط لوله قرار گرفته و با هوایی مخلوط از هلیو و اکسیژن که قابل تنفس باشد پر شده و در فشاری که جوشکاری آنجا صورت می پذیرد و یا فشاری بیشتر از آن اجرا می شود. در این روش در اتصالات جوش بسیار با کیفیتی ایجاد می شود به طوری که با اشعه ایکس و دیگر تجهیزات لازم ایجاد می شود. فرایند جوشکاری قوس گاز تنگستن در این قسمت بکار گرفته خواهد شد. محوطه زیر جایگاه در معرض آب قرار دارد. بنابراین جوشکاری در محل خشکی صورت گرفته ولی در فشار هیدرو استاتیکی آب دریا که در محیط مجاور آن قرار دارد.

مزایای جوشکاری خشک

ایمنی غواص: جوشکاری در یک اتاقک صورت گرفته که موجب مصون ماندن جوشکار از جریانات اقیانوسی و یا احتمالاً موجودات دریایی می شود. این جایگاه خشک و گرم از روشنایی مطلوبی برخوردار بوده و از سیستم کنترل محیط خاصی نیز بهره می گیرد.

کیفیت خوب جوش: این روش توانایی ایجاد جوش هایی را دارد که حتی می توان آن را با جوش های موجد در فضای باز و در مجاورت هوا مقایسه کرد. دلیل این امر اینست که دیگر آبی وجود ندارد که بخواهد جوش را خاموش و یا قطع کند.

مزایای جوشکاری مرطوب

جوشکاری مرطوب که در زیر آب به صورت دستی صورت می گیرد، در مرمت و بازسازی سازه های فراساحلی در سالهای اخیر به سرعت در حال رشد و گسترش است.

از جمله فواید جوشکاری مرطوب می توان به موارد زیر اشاره کرد:

_ چند کاره بودن و داشتن هزینه کمتر در جوشکاری مرطوب باعث شده که میل و اشتیاق بیشتری به این روش وجود داشته باشد.

- در این روش جوشکار می تواند به قسمت هایی از سازه های فرا ساحلی دسترسی داشته باشد که با استفاده از روش های دیگر قابل جوشکاری نیست.

-احتیاج به هیچ نوع محصور سازی نبوده و بنابراین زمانی نیز برای آن تلف نخواهد شد. تجهیزات و دستگاههای استاندارد مرسوم به آسانی قابل استفاده است.به وسایل زیادی هم برای انجام یک کار جوشکاری مورد نیاز نیست.

ابر رسانایی، شگفتی دنیای بدون مقاومت

زمانی که در سال 1908 دانشمند هلندی "کامرلینگ اونز" (1) موفق به میعان هلیوم شد، در بین فیزیکدانان سه نظریه در رابطه با رسانایی الکتریکی مواد وجود داشت.

1- مقاومت در دمای محیط با کاهش دما، کاهش می یابد. بعضی می پنداشتند که در دماهای پایین نیز چنین است.

2- با کاهش دما مقاومت تا یک حدی کاهش می یابد.

3- گروهی نیز تصور می کردند که در دماهای نزدیک به صفر مطلق با کاهش دما، مقاومت الکتریکی افزایش می یابد. استدلال آنها این بود که در این دماها، حرکت الکترون ها یعنی حاملات بار الکتریکی، سخت می شود.

سه سال بعد، اونز اقدام به سرد کردن جیوه به کمک هلیوم مایع کرد. او می خواست بداند در دماهایی پایین واقعاً چه اتفاقی برای مقاومت الکتریکی مواد می افتد. نموداری که او برای جیوه به دست آورد، غیرمنتظره بود و شباهتی به نظریات بالا نداشت. او مشاهده کرد که در دمای حدود 4/2 کلوین، مقاومت الکتریکی جیوه دچار افت ناگهانی شده و ناپدید می شود. او ابررسانایی را کشف کرده بود!

اونز در ادامه کارهایش نشان داد که قلع و سرب نیز می توانند ابر رسانا شوند. در سال های بعد، دانشمندان بسیاری در زمینه ابررسانایی تحقیق کردند و مواد ابررسانای گوناگونی را کشف کردند که نشان داد ابررسانایی، پدیده ای نادر نیست.

همان طور که گفته شد، ابررساناها موادی هستند که مقاومت الکتریکی آنها، وقتی دما از حد معینی پایین تر برود، از بین می رود. این دما که در آن ماده به ابررسانا تبدیل می شود، به "دمای گُذار" موسوم است. به عبارت دیگر، جریان درون یک مدار ابر رسانشی بسته با گذشت زمان کاهش نمی یابد. ابر رساناها را به دو نوع I و II تقسیم می کنند. بسیاری از عناصر ابررساناهای نوع I هستند اما ابررساناهای نوع II بیشتر شامل آلیاژها و ترکیبات بین فلزی هستند. تفاوت اصلی بین این دو نوع ابررسانا، مربوط به تفاوت در رفتار آنها در برابر میدان مغناطیسی خارجی است.

با آن که پدیده ابر رسانایی در سال 1911 کشف شده بود، اما یک نظریه موفق برای توجیه آن اولین بار در سال 1957 توسط سه فیزیکدان به نام های "باردین"، "کوپر" و "شریفر" ارائه شد. این نظریه به نام BSC (2) معروف است و این سه دانشمند جایزه نوبل سال 1972 را برای این نظریه دریافت کردند. باردین قبل از این، جایزه نوبل دیگری را برای ساخت ترانزیستور گرفته بود و او اولین کسی بود که در یک رشته، دوبار جایزه نوبل را گرفت (پس از او "فردریک سانگر" (3) در رشته شیمی دوبار جایزه نوبل را برد). به بیان ساده می توان گفت که بر اساس نظریه BSC، شارش جفت الکترون های کوپر، ردپا و مسیری را برای شارش الکترون های دیگر به وجود می آورند. جزئیات مربوط به این نظریه نیازمند دانشی قوی از ریاضیات و فیزیک است.

خواص و کاربردها

هنگامی که یک ماده ابر رسانا داخل میدان مغناطیسی قرار می گیرد، به میدان مغناطیسی اجازه نمی دهد تا از درون آن عبور کند. در این حالت، جریان هایی داخل ابررسانا به وجود می آیند تا میدان خارجی را خنثی کنند. این خاصیت طرد کردن میدان مغناطیسی، "اثر مایسنر" (4) نام دارد. بنابراین، اگر آهن ربایی را روی یک ماده ابررسانا قرار دهیم، میدان مغناطیسی به وجود آمده توسط ابررسانا، سبب شناور شدن آهن ربا می شود.

این بدان معناست که می توان توسط ابررسانا و با بهره گیری از مایسنر، مواد مغناطیسی را شناور ساخت. در حال حاضر در کشورهایی همچون آلمان و ژاپن، تحقیقات برای ساخت قطارهای معلق و بدون تماس با ریل ادامه دارد. در واگن های این قطارها، مغناطیس های ابررسانشی قرارمی دهند و ریل های آن را نیز از حلقه های رسانا می سازند. وقتی قطار توسط یکی از روش های عادی سرعت می گیرد، جریان هایی در حلقه های رسانا طوری القا می شوند که با میدان مغناطیسی اولیه مخالفت می کند (قانون لنز (5)) و قطار را روی ریل معلق نگه می دارد. چنین قطارهای سریع السیری به دلیل نبود نیروی اصطکاک بین ریل و قطار، می توانند با سرعت های بسیار بالاحرکت کنند. نمونه ای از این قطارها در ژاپن آزمایش شده است که سرعتی درحدود 580 کیلومتر بر ساعت دارد.

اگرچه ابر رساناها به دلیل نیاز به دمای پایین، در خانه و یا محل کار استفاده نمی شوند، اما در دستگاه هایی همچون شتاب دهنده های ذرات و دستگاه های عکس برداری پزشکی، به خاطر ویژگی شان در تولید میدان های مغناطیسی بزرگ، به شکل گسترده کاربرد دارند. تنها در ساخت راکتور گرماهسته ای آزمایشی بین المللی (ITER)(6) حدود 600 تن ابر رسانا از جنس Nb3sn و 250 تن ابر رسانا از جنس NbTi استفاده می شود.

آینده ابر رسانایی

در سال 1986 "مولر" (7) و "بدنورز" (8) ماده ابررسانایی را یافتند که در دمای 35 درجه کلوین ابررسانا بود. این ماده بر خلاف ابررساناهای قبلی، از جنس فلزها و آلیاژهای فلزی نبود بلکه ماده سرامیکی اکسید مس لانتانوم باریوم بود. این کشف بسیار مهمی بود، زیرا ساز و کار آن با نظریه کلاسیک BSC توجیه نمی شد. آنها یک سال بعد جایزه نوبل را برای کشف این ابررسانا دریافت کردند. از آن زمان به بعد، تلاش های دانشمندان باعث شناسایی مواد ابررسانای دیگری و با دمای گذار بالاتر شده است. این مواد بر پایه اکسید مس هستند و دمای گذار برخی از آنها به 135 درجه کلوین هم می رسد. به این ابررساناها، "ابررساناهای دمای بالا" گفته می شود. دمای گذاراین ابررساناها به اندازه ای بالاست که می توان از نیتروژن مایع به جای هلیوم مایع، برای خنک کردن استفاده کرد. تولید نیتروژن مایع ارزان تر و راحت تر است که این سبب شده است تا کاربرد ابررساناها گسترش یابد.

تحقیقات برای یافتن مواد با دمای گذار بالاتر همچنان ادامه دارد. دانشمندان امیدوارند روزی موادی را کشف کنند که در دمای محیط ابررسانا باشند. به عبارت دیگر، دمای گذارشان بیش از 293 درجه کلوین باشد. این مواد می توانند باعث انقلابی در فناوری شوند. در این صورت، می توانیم انتظار گسترش کاربرد این مواد و حتی انتظار استفاده از آنها در خانه هایمان را داشته باشیم. آینده، از آن سیم های اَبَررسانا است.

پی نوشت ها :

1- kamerlingh onnes

2- Bardeen,cooper,and schrieffer

3- frederick sanger

4- Meissner effect

5- Lenz law

بر اساس قانون لنز، جهت جریان القایی به شکلی است که میدان مغناطیسی حاصل از آن با تغییرات شار مخالفت می کند.

6- International Thermonuclear Experimental Reactor

پروژه بین المللی و تحقیقاتی ساخت بزرگ ترین راکتور همجوشی هسته ای/

7- Muller

8- Bednorz

اصول فرزکاری

قطعات مختلفی که جنسشان از فولاد، چدن، فلزات غیرآهنی و یا مواد مصنوعی بوده و لازم باشد که دارای سطوح هموار و یا خمیده و یا اینکه دارای شکاف و دندانه و غیره باشند میتوان فرزکاری کرد. سطوح جانبی قطعاتی که فرز میشوند ممکن است روتراشی شده و یا پرداخت شده باشد لیکن قطعاتی که احتیاج به سطح تراشیده شده خیلی پرداخت داشته باشند مانند راهنماهای ماشینهای ابزار پس از فرزکاری آنها را شابر زده و یا بوسیله سنگ پرداخت میکنند.

طریقه عمل فرزکاری :

در موقع فرزکاری در اثر گردش تیغه فرز که لبههای برنده آن روی محیط دایرهای قرار دارند از کار برادههایی قطع شده و برداشته میشوند تیغه فرز را ابزار چند لبه (دنده) نیز نامیدهاند و برای آن که دندههای تیغه در کار نفوذ داشته باشند فرم گوهای دارند (مانند رنده تراشکاری).حرکت دورانی تیغه فرز حرکت اصلی یا برش نام دارد.برای ایجاد ضخامت براده کار دارای یک حرکت مستقیم الخط و یا به اصطلاح حرکت بار است. حرکت اصلی و بار بوسیله ماشین فرز صورت میگیرد. در فرزکاری هر یک از دندههای تیغه فرز در حین گردش دروانی خود فقط مدت کوتاهی برادهگیری میکنند و تا نوبت بعدی بدون آن که براده بگیرند آزاد گردش کرده و خنک میشوند لذا این ابزار مثل رنده تراشکاری در اثر برش تحت فشار دائم واقع نمیگردد.

فرزکاری بوسیله بدنه و یا پیشانی تیغه فرز (فرز غلطکی و تیغه فرز ساده) :

موقعی که قطعهای را با بدنه فرز غلطکی میتراشند محور تیغه به موازات سطح کار واقع میشود.تیغه فرز فرم غلطکی را داشته و با لبههایی که در دورادور بدنهاش دارد از قطعه کار براده جدا میکند و برادههای جداشده فرم (واو) را دارند. در تراش با پیشانی تیغه فرز محور تیغه فرز عمود بر محور کار قرار میگیرد. در این حال تیغه فرز تنها با دندانههای محیط خود کار نکرده بلکه مقطع دندانهها که همان پیشانی فرز باشد نیز کار میکنند و برادههایی که گرفته میشود دارای ضخامت یک نواخت هستند.

مقایسه تراش با بدنه و تراش با پیشانی فرز :

وقتی بدنه تیغه فرز از کار براده بر میدارد چون برادهها ضخامت نامتساوی دارند فشار بر ماشین فرز یک نواخت نیست و در نتیجه اگر تیغه فرز لنگی محیطی مختصری داشته باشد جلوگیری از آن به سهولت مقدور نخواهد بود.وجود این لنگی باعث میشود که روی سطح فرز شده کار برای هر دور گردش تیغه یک علامت موجی (موج فرز) نقش ببندد.اما موقعی که پیشانی فرز براده بر میدارد همان طور که قبلاً هم ذکر شد ضخامت براده سرتاسر یک نواخت است و به همین جهت هم فشار وارده بر ماشین یک نواخت خواهد بود و در نتیجه قدرت برادهگیری ماشین به طور عموم در حدود 15 درصد الی 20 درصد نسبت به طریقه قبل بیشتر خواهد بود و چنان چه تیغه فرز هم لنگی محیطی مختصری داشته باشد در این حال روی هموار بودن سطح تراشیده شده هیچ اثری نداشته و به همین جهت هم سطوح بدست آمده نسبت به تراش با بدنه تیغه صافتر خواهند بود.لذا توصیه میشود که حتیالامکان سطوح هموار کار را به این طریقه فرزکاری نمایند.

فرزکاری با حرکت همراه و معکوس :

در فرزکاری غلطکی یا با بدنه تیغه حرکت بار قاعد تا بر خلاف جهت گردش تیغه فرز تنظیم میشود لیکن ممکن است که جهت حرکت بار را نیز با جهت حرکت تیغه همراه کرد.در طریقه اول که جهت حرکت تیغه و کار یکی نیست و اکثراً کار با تیغه فرزهای غلطکی این حالت را دارند براده ابتداء از نقطه نازکتر جدا میگردد و قبل از آنکه دندههای تیغه فرز در داخل کار نفوذ کند روی سطح کار سر میخورد و به این جهت اصطکاک زیادی تولید شده و نیروی برش سعی دارد که قطعه کار را به بالا بکشد.

در طریقه دیگر که حرکت بار در همان جهت گردش تیغه فرز انجام میشود برخلاف حالت قبل دندههای برنده تیغه از ضخیمترین نقطه شروع به برادهگیری میکنند و چون در اینجا قطعه کار محکم به تکیهگاه خود فشرده میشود از این طریقه برای فرزکاری قطعات نازک استفاده مینمایند بعلاوه این طریقه را نیز برای حالا تکیه عمق برش زیاد باشد بکار میبرند لیکن بایستی در نظر داشت که وضع ساختمانی ماشین اقتضای انجام این گونه کار (جهت حرکت بار با جهت گردش تیغه فرز همراه باشد) را داشته باشد نکتهای که قبل از هر چیز باید مراعات شود این است که میل پیچ میز نبایستی لق باشد زیرا در غیر اینصورت قطعه کار به سمت تیغه فرز کشیده میشود.

انواع ماشین های فرز و ساختمان آنها :

فرم و بزرگی قطعات فرزکاری از نظر مراعات نکات اقتصادی ایجاب میکند که ماشینهای فرز انواع ساختمانی مختلف داشته باشند:

ماشین فرز افقی :

این ماشین تقریباً برای انجام کلیه کارهای عادی فرز مورد استفاده واقع میشود و از این جهت نام فرز افقی به آن دادهاند که میل فرز آن افقی یاطاقان بندی شده است.

بدنه ماشین حامل این میل فرز که افقی یاطاقان شده است به اضافه دستگاه حرکت اصلی و بار و هم چنین میز گونیا با کشوی عرضی و میز فرز و سایر متعلقات آن میباشد.

میل فرز معمولاً در یاطاقان ساچمهای یا لغزنده پایداری می شود و برای آنکه کار کاملاً بدون سر و صدا انجام شود ابعاد میل فرز را به اندازه کافی بزرگ انتخاب کردهاند. برای محکم بستن ابزارهای فرزکاری سر میل فرز دارای یک مخروط داخلی و یک مخروط خارجی است.

دستگاه حرکت اصلی به میل فرز حرکت دورانی که همان حرکت اصل باشد میدهد و برای آن که تیغه فرز با سرعت برش مناسب و صحیحی بگردد عدهگردش ماشین متغیر است. ماشینهای قدیمی دارای دستگاه حرکت پلهای هستند لیکن ماشینهای مدرن بوسیله موتور فلانش (سرخود) کار میکنند و با کمک جعبهدنده و اهرمی ممکن است با 12 سرعت مختلف و یا بیشتر آن نیز کار کرد.

دستگاه بار قطعه کار را روی میز ماشین فرز محکم میبندند و برای عبور دادن کار از جلوی تیغه فرز میز گونیا در جهت ارتفاع و کشوی عرضی در جهت عرضی و خود میز ماشین در جهت طولی قابل حرکت هستند برای به حرکت درآوردن آنها میلههای پیچ شده که وصل به چرخهای دستی میباشند عمل میکنند بعلاوه میز ماشین بوسیله دستگاه بار نیز میتواند حرکت کند. این حرکت مستقیماً از دستگاه حرکت اصلی و یا غیرمستقیم توسط موتور بار مخصوصی صورت میگیرد و بوسیله دستگاه خار متحرک یا دستگاه جعبهدنده ایکه حرکت عرضی دارد میتوان سرعت های بار مختلف و مناسب بکار برد.برای وصل دستگاه بار با میل پیچ شده میز ماشین از یک میله خاردار و یک دستگاه حلزون استفاده میشود و طول بار را ممکن است بوسیله بستهای مخصوص مناسب با کار محدود کرد.

ماشینهای فرز بزرگ اغلب با دندههایی که حرکت سریع دارند مجهز میشوند و با به حرکت درآوردن این دندهها قطعه کار در مدت خیلی کوتاه مقابل تیغه فرز قرار میگیرد.

ماشین فرز عمودی :

با این ماشین اغلب کارهای پیشانی تراشی انجام میشود میل فرز این ماشین به حال عمودی در قسمت فوقانی بدنه یاطاقانبندی شده و این قسمت فوقانی به دور محوری قابل گردش بوده بطوری که ممکن است میله فرز را که در آن یاطاقان شده در وضع مایلی نیز ثابت نگه داشت. حرکت اصلی و بار در این ماشین نیز کاملاً مطابق با ماشین فرز افقی صورت میگیرد.

ماشین فرز اونیورسال :

فرق اساسی این ماشین با ماشینهای فرز فوقالذکر اینست که میز آن بسمت راست و چپ قابل گردش بوده و در نتیجه موارد استعمال این ماشین برای انواع مختلف کارها مانند درآوردن شکافهای مارپیچ و نظایر آن ها زیاد است.

ماشین فرز طولی :

مورد استعمال این ماشین منحصراً برای کارهای سنگین است.

ماشین فرز عرضی :

از این ماشین برای انجام کارهای سری استفاده میشود.وضع ساختمانی ماشین طوری است که میل فرز و بدنهاش قابلیت حرکت ارتفاعی دارند حرکت بار آن توسط میز صورت میگیرد. ماشینهای فرز عرضی بزرگ اغلب دارای چندین میل فرز میباشند.

ماشینهای فرز پیچ بری :

این نوع فرزها انواع ساختمانی مختلف داشته و برای پیچبری آنها را بکار میبرند.

ماشینهای فرز چرخندهتراش :

این ماشینها هم انواع مختلف بسیار دارند.

ماشینهای فرز الگوتراشی :

ماشینهایی هستند که برای ساختن کارهایی که دارای سطوح محدود نامنظمی میباشند به کار برده میشوند مانند تراش قالبها طبق شابلن یا الگو.

ابزارهای فرزکاری :

تیغه فرزها را اکثراً از فولاد تندکار (SS) تهیه میکنند دلیل آن هم این است که با این فولاد سرعت برش را به مراتب بیشتر از فولاد ابزار میتوان انتخاب کرد. اغلب لبه برنده فرزها را از فولاد سخت میسازند چون قیمت فولاد تند کار گران است لذا در فرزهای بزرگ بدنه آنها را از فولاد ساختمانی تهیه کرده و لبههای برندهای از فولاد تندکار به آن وصل میکنند و اگر جنس کار طوری باشد که اثر سائیدگی زیادی روی لبه برنده ایجاد کند در این حال لبه برنده فرز را از فولاد سخت تهیه میکنند.

انواع تیغه فرزها :

اصولاً بر حسب فرم دنده تیغه فرزها را به دو دسته یکی تیغه فرزهای دنده تیز (فرز شده) و دیگری پشت تراشیده تقسیم میکنند تیغه فرزهای متداول تحت نرم درآمدهاند.

تیغههای فرز شده :

قدرت برش تیغه فرز و مرغوبیت سطح خارجی قطعه کار تا حد زیادی ارتباط با لبه برنده تیغه دارد. لبههای برنده این ابزار نیز مانند سایر ابزارهای برنده فرم گوهای داشته و از طریق فرزکاری ساخته میشوند.

مقدار زاویه لبه برنده متناسب با جنس قطعه کار خواهد بود. هم چنین تقسیمبندی دندههای تیغه فرز هم بستگی با جنس قطعه کار دارد.

موقع فرزکاری مواد نرم برادههای جدا شده بزرگ بوده و بوسیله فواصل بزرگ بین دندههای تیغه فرزهای دنده درشت بخار سطح کار هدایت میشوند در تیغهفرزهای نرم شده سه تیپ ابزار W , H , N وجود دارد.

لبههای برنده فرم مارپیچ که ممکن است مارپیچ چپ و یا راست داشته باشند موقع برادهبرداری یک نیروی قیچی شدن در جهت محور تیغه بوجود میآورند. این نیرو (فشار محوری) باید بر خلاف بدنه میل فرز اثر داشته باشد والاّ درن فرز از میله باز خواهد شد.

بر حسب دین فرزی چپ براست که بر خلاف جهت حرکت عقربه ساعت (نسبت به دستگاه اصلی حرکت) گردش کند و راست بر تیغه فرزی را گویند که در جهت حرکت عقربه ساعت گردش داشته باشد.

فرزهای تیغچهدار :

این تیغهفرزها دارای تیغچههای جداجدا هستند که در بدنه تیغه فرز کار گذاشته شده و چنان چه به تیغچهای صدمهای وارد شود به سهولت میتوان آن را عوض کرد این گونه تیغه فرزها را بیشتر برای پیشانی تراشی سطوح بزرگ مورد استفاده قرار میدهند.

تیغه فرزهای پشت تراشیده :

برای فرزکاری سطوح غیرتخت تیغههای فرز شده نمیتوانند مورد استفاده واقع شوند زیرا این دسته از تیغه فرزها در نتیجه تیز کردن مجدد پروفیل خود را از دست میدهند.لذا برای منحنی ها،قوسهای دایره و سایر پروفیلها و هم چنین اغلب اوقات برای فرز کردن شکافها تیغه فرزهای پشت تراشیده فرم دار به کار برده میشوند عمل پشت تراشی برای این تیغهها از این جهت لازم است که زاویه آزاد پیدا کنند. زاویه براده آنها اکثراً برابر با صفر درجه است و موقع تیز کردن آنها را از سطح پیشانی سنگ میزنند و به این طریق در فرم یا پروفیل تیغه فرز تغییری حاصل نمیشود.

تیغه فرزهای مرکب :

تیغه فرزهای مرکب عبارت از چند تیغه فرز شده و یا پشت تراشیده است که دارای قطرهای متفاوت بوده و پهلوی هم سوار شده باشند.توسط این گونه تیغهها میتوان پروفیل که شامل فرمهای مختلف باشد در یک برش بدست آورد و با بکار بردن چند تیغه مختلف که با هم روی یک درن سوار شده باشند انواع کارهای مختلف را میتوان انجام داد و به این طریق میتوان از بکار بردن تیغه فرزهای فرم دار گران قیمت صرفهجویی کرد.

منبع:www.manufacturengineers.blogfa.com

بیومکانیک

منبع : راسخون

مفهوم بیومکانیک

بیومکانیک واژهای مرکب از bio به معنی: (زیست و زندگانی) و mechanic به معنی: (افزارگر) یا کارکننده یا ابزار یا به عبارتی تعمیرکار است که به معنی: (توانمندی بدنی در جهت نشان دادن هستی چیزهاست.) یا به عبارتی «بیومکانیک» واژهای مرکب، تشکیل یافته از دو کلمة: (بیو) به معنی: طبیعت و )مکانیک( به معنی: عمل و کارکرد یک ماشین است. این واژه در جمع به معنی )طبیعت عمل( است.می توان بیومکانیک را از دیدگاه هنری نوعی «ریاضت و زیباییشناسی فیزیکی» دانست که سعی دارد تا به طبیعت عمل یا در واقع همان «ریشة چیزها» دست یابد. بیومکانیک یعنی عمل نهفته و خلاصهشده برگرفته از هستی «چیزها». هر پدیدهای در هستی، یک «چیز» محسوب میشود؛ پس میتوان به کمک تلاشی ریاضتگونه و بدنی «چیستی» یا «ماهیت» آن را متجلی کرد. بیومکانیک اعمالی است؛ خلاصهشده و در نهایت دقت و کنترل که هدفش «انتقال معنی یک احساس» یا «بیان احساسی نهفته در صحنه» است

تقریباً در اوایل دههُ 70 میلادی، جامعهُ بین المللی واژه "بیو مکانیک" را برای دانش مطالعه سیستم های حیاتی از دید مکانیکی انتخاب نمود. بیو مکانیک از ابزار مکانیک برای مطالعات آناتومیکی و بررسی کارکرد اندام حیاتی استفاده می کند. این علم طیف گسترده ای را از مطالعه تئوری تا کاربردهای عملی می پوشاند.

مطالعه کامل مکانیک شامل دو موضوع اساسی می باشد: استاتیک، که مطالعه اجسامی است که، در اثر نیرویی که بر آن ها ااعمال می شود، در حال سکونی یا وضعیت تعادل باقی میمانند و دینامیک، که مطالعه اجسام متحرک است. دینامیک را به نوبه خود می توان به زیر گروه های سینماتیک و سینتیک تقسیم بندی نمود. سینماتیک را می توان علم حرکت نامید، زیرا ااین علم، در مورد روابطی بحث می کند که مابین جابجایی ها، سرعت ها و شتاب ها در حرکت انتقالی و دورانی وجود دارند. این علم با نیروهای درگیر کاری ندارد بلکه فقط به توصیف حرکت ناشی از آن ها می پردازد. سینتیک در مورد اجسام متحرک و نیروهایی بحث می کند که عمل می نمایند تا ایجاد حرکت کنند . برای روشن شدن این مطلب که مطالب مکانیکی فوق را چگونه در مورد بیومکانیک به کار می بریم، می توان به مورد زیر اشاره کرد:

Dillman (1971)، سینماتیک و سینتیک حرکت تاب خوردن پا را در طول دویدن، مطالعه کرد. در حالی که، plangenthoef (1968)روش مطالعه دینامیک را با استفاده از یک کامپیوتر پیشنهاد نمود.

در رابطه با تکنیکها ومهارتهای ورزشی ، بیو مکانیک باین شرح تعریف می شود:

بیو مکانیک علمی است که با بکارگیری قوانین فیزیک و مکانیک در حرکات ورزشی و فعالیت های روزمره انسان تجزیه و تحلیل عمل و عکس العمل نیروهای داخل و خارجی وتاثیرات نهایی این نیروها بر بدن انسان صحبت می کند.

تاریخچه بیومکانیک

با وجود آنکه بیومکانیک از لحاظ انجمن های رسمی بین المللی دانش نوینی به حساب می آید اما تاریخچه پیدایش و ادامه حیات آن چیز دیگری را نشان می دهد:در بررسی هایی که در مطالعات ارسطو در قرن 14 پیش از میلاد صورت گرفته است، مشخص شده که وی قصد داشته تا با استفاده از تحلیل های هندسی، کارکرد ماهیچه ها را در تولید حرکت حیوانات توصیف کند.

حدود 2000 سال بعد، لئوناردو داوینچی (1519-1425 بعد از میلاد) در نقاشی های آناتومیکی معروفش، مکانیک ایستادن، راه رفتن و پریدن را تشریح کرد و گالیله(1643-1564بعد از میلاد) حدود صد سال بعد اولین تلاش ها را برای آنالیز ریاضی کارکردهای فیزیولوژیکی انجام داد. به خاطر تلاش های پیشگامانهwilliam Harvey

(1657-1578 بعد از میلاد) در تعریف آناتومیکی سیرکولاسیون خون در بدن، او را پدر مکانیک سیالات زیستی(biofluid) مدرن می دانند. Alfonso Borelli را نیز به خاطر فعالیت های گسترده اش در زمینه تفسیر و توضیح نیروهایی که توسط ماهیچه تولید می شود، نقش استخوان ها به عنوان محور و ارتباط تنگاتنگ سیستم استخوانی با ماهیچه ها، پدر مکانیک جامدات زیستی (biosolid) قلمداد می کنند.

از اولین متونی که به بررسی کمی بیومکانیک راه رفتن و آنالیز گیت (gait) می پرداخت، می توان به کتابDe Muto Animalum نوشت? Borelli اشاره کرد. وی شاگرد گالیله بود و در کارهایش از نتایجی که گالیله در مطالعات خود به دست آورده بود برای پیشبرد اهدافش در زمینه مطالعه بیومکانیک استفاده نمود.

کارهای این پیشگامان در زمینه بیومکانیک توسط افراد بزرگی نظیر Isaac Newoton(1727-1642بعد از میلاد)

، Danie Bernoulli(1782-1700بعداز میلاد)، Poiseuille Jean.L.M(1869-1799بعد از میلاد)

، Thomas Young(1829-1773بعد از میلاد) وبسیاری دیگر پیگیری شد. بررسی تمام فعالیت ها و اقدامات این افراد در زمینه بیومکانیک نیاز به فضایی بسیار زیاد برای توضیح دارد که در این بحث نمی گنجد.

بیومکانیک در زمینه های مختلف

بیو مکانیک در پزشکی

بیومکانیک به استفاده از مکانیک کلاسیک در زمینه های مهندسی پزشکی و بررسی حرکت تغییرات مواد جریان های درون بدن و طرح آنها و انتقال مواد شیمیایی در محیط می پردازدپیشرفت در این شاخه به ساخت قلب مصنوعی ، دریچه های قلب ، مفاصل مصنوعی درک بهتر از عملیات و کارکرد قلب ، ریه ، شریان ها ،مویرگ ها ،استخوان ها ،غضروف ها ،تاندون ها، دیسکهای بین مهره ای و پیوندهای سیستم اسکلتی-عضلانی بدن شده است.

بیومکانیک در ورزش

راه رفتن بیومکانیک

ابزاری که امروزه درخدمت ورزش است لزوما برای بیومکانیک ورزش ساخته و پرداخته نشده است. از این ابزارها در اصل در بیمارستان ها و کلینیک ها ( مثلا در آنا لیز راه رفتن معلولان و بیماران ) استفاده می شود.

توپ

![]()

در برخی از تولیدات تغییر شکل توپ بدون محاسبه است زیرا از علم و فناوری کافی در تولید این محصول استفاده نمی شود .

عواملی مانند جنس نخ توپ نوع لایه های داخلی و خارجی و ابعاد و وزن توپ در بهبود کارایی آن مو ثرند. شناسایی این عوامل و درک تاثیر هر یک از آنها از نظر فنی و مهندسی در عملکرد صحیح این ابزار دارای اهمیت است.

تنیس

بخش های مختلف هر ضربه با اصول بیو مکانیک ارتباط دارند بگونه ای که به درک بهتر نحوه آماده شدن برای حرکات سوئینگ به عقب، سوئینگ به جلو، تماس و فالو تروو کمک می کند .

_آمادگی و سوئینگ (تاب) به عقب

_آمادگی و سوئینگ (تاب) رو به عقب (حرکت رو به توپ)

_آمادگی و سوئینگ (تاب) رو به جلو

_لحظه تماس

_ ادامه حرکت راکت فالو تروو

برخی از مهمترین کاربردهای بیومکانیک در تنیس :

_از اصول بیو مکانیک برای درک بهتر تکنیک های موثر و تشخیص اشکالات و تصحیح آنها استفاده کنید.

_ در تنیس تعادل در حرکت ضروری است . بازیکن باید بیاموزد که سر و بالاتنه باید در هنگام زدن ضربه ثابت باشد .

_آغاز همه ضربه ها با خم کردن زانوان و وارد آوردن فشار به زمین همراه است بنابراین بازیکن باید بیاموزد که زانوان خود را به نحو موثری خم کند .

_برای افزایش قدرت ضربات زمینی، در طی آماده شده برای زدن ضربه ، آرنج ها باید نزدیک بدن باقی بمانند .

_به منظور حداکثر ساختن قدرت، بهبود کنترل، به تاخیر انداختن بروز خستگی و جلوگیری از بروز آسیب، بازیکن باید به استفاده موثر از زنجیره هماهنگی توجه داشته باشد و ...

چرخه دو

شنا

در مجموع تکنیک چنگی داخل به اندازه ی 02/0 ثانیه بهتر از چنگی خارج عمل می کند .

وزنه برداری

به گزارش پورتال علمی تخصصی دانش پژوهان ورزش که نیروهای وارده بر عضلات بایسپس و ترایسپس را در حرکت یک ضرب و دو ضرب ورزشکاران رشته وزنه برداری مورد بررسی قرار دادند. در این تحلیل دو بعدی، پارامترهای سینماتیکی یک طرفه اندام تحتانی در 5 فاز حرکت 1) شروع حرکت (وزنه روی زمین) 2) کشیدن وزنه 3) وزنه در ناحیه سر 4) پائین آوردن لحظه ای وزنه 5) بالا رفتن و ارتفاع گرفتن وزنه، از سه مارکر مشخص در مرکز مفاصل مچ، آرنج و شانه استفاده و سپس تصویربرداری در صفحه فرونتال انجام شد. با استفاده از تغییر مختصات مارکرها، اطلاعاتی در مورد سرعت و شتاب نشانگرها، طول عضو و زاویه قرارگیری آن در لحظات مورد نیاز و سرعت و شتاب زاویه ای عضو بدست آمد. سپس با استفاده از پارامترهای موجود و مقادیر استخراج شده از جدول آنتروپومتری، نیروها و گشتاورهای وارد بر عضلات محسابه شد. نتایج تحقیق پژوهشگران نشان داد که مقادیر نیرو در حالت استاتیک بسیار بیشتر از حالت دینامیک و نیروی عضله بایسپس بیشتر از ترایسپس بود. این امر نشان دهنده بیشتر بودن ریسک خطر در عضله ترایسپس ورزشکاران رشته وزنه برداری می باشد. ضمن اینکه بیشترین نیروی اعمالی به عضله بایسپس در حالت دینامیک طی فاز چهارم و مرحله ای که وزنه به سمت پائین حرکت می-کند می باشد.

تجهیزات تست های بیومکانیکی عبارتند از:

1- صفحه نیروسنج (Force Plate )

2- سیستم آنالیز حرکت ( Motion Analysis )

3- دستگاه الکترومایوگرافی ( EMG )

سیستم تحلیل حرکت:

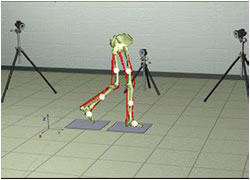

این سیستم برای اندازه گیری اطلاعات سینماتیکی حرکت به کار می رود. این اطلاعات شامل جابه جایی، سرعت و شتاب های خطی و زاویه ای می شود. سیستم یادشده دارای دو بخش نرم افزاری و سخت افزاری است. بخش سخت افزاری دربرگیرندة فریم کالیبراسیون، دوربین ها و نشانگرها (markers ) است.با استفاده از این سیستم می توان حرکت را در دو بعد (با استفاده از یک دوربین) یا سه بعد (با استفاده از دو دوربین یا بیش تر) تجزیه و تحلیل کرد. گفتنی است که دوربین های آنالیز حرکت دارای قابلیت تصویربرداری تا نرخ 1000 هرتز (1000 فریم در ثانیه) هستند.

مراحل کار با سیستم های ساخت کارخانجات مختلف، متفاوت است ولی به طور کلی مراحل کار در آزمون آنالیز حرکت از قرار زیر است:

پس از تنظیم مکان دوربین ها، نخستین مرحله در تست آنالیز حرکت، مرحلة کالیبراسیون است. در این مرحله، از فریم کالیبراسیون (شکل زیر) تصویربرداری صورت می گیرد و به این وسیله، مشخصات مکانِ آزمون تعیین می شود.

سکوی نیرو:

سکوی نیرو تعامل نیرویی فرد با زمین را اندازه گیری و ثبت می کند.

- گشتاورها در حول محورهای Z,Y,X

- مراکز فشار ax و ay

- ضرایب اصطکاک

دستگاه الکترومایوگرافی (EMG ):

این دستگاه فعالیت الکتریکی عضلات را اندازه گیری و ثبت می کند.

منابع:

bme.mshdiau.ac.ir

www.daneshnameh.roshd.ir

bme.aut.ac.ir

www.iricap.com/magentry.asp

www.academist.ir

معرفی بیومکانیک و مهندسی ورزش ( دکتر احمد رضا عرشی و مهندس الهام شیرزاد)

مکاترونیک

معنی لغوی:

مکاترونیک ترکیبى از دو بخش «مکا» مخفف مکانیک و «ترونیک» مخفف الکــترونیک است.تعریف

مکاترونیک بسیاری تکنیکها را کنار هم جمع میکند: مهندسی مکانیک ، مهندسی الکترونیک ، مهندسی برق، مهندسی کامپیوتر و مهندسی کنترل. چنین چیزی میتواند به عنوان کاربردی از کامپیوتر بر پایه تکنیکهای کنترل رقمی(دیجیتال)، همراه واسطههای الکتریکی و الکترونیکی برای حل مسایل مکانیکی باشد مکاترونیک فرصت یک نگاه تازه به مسایل را فراهم میکند و مهندسان مکانیک نهتنها مسایل را با اصول مکانیکی میبینند، بلکه آن را بر پایه بسیاری فناوریهای دیگر مشاهده میکنند. الکترونیک و ... به عنوان یک تکنیک مجرد برای سخت افزارهای مکانیکی نباید فرض شود. یک رهیافت مکاترونیکی نیاز به طراحی مناسب دارد، باید یک فکر تازه در مورد نیازها و اقلام ضروری در این تکنیک صورت گیرد. کاربردهای زیادی از مکاترونیک در تولیدات به کاررفته در خانه وجود دارد. کنترل کنندههای بر پایه ریزپردازندهها در ماشینهای لباسشویی خانگی، ماشینهای ظرفشویی، اجاقهای میکروویو( موج کوتاه) دوربینها، ساعت ها و سیستمهای ضبط ویدیویی، سیستمهای گرمایش مرکزی، چرخ های خیاطی و ... وجود دارد. این سیستمها در خودروها، در فعالیت ماشینهای بالابر، ترمزها و کنترل موتور، نمایشگر سرعت موتور، انتقال و ... یافت میشود کاربرد وسیعتر مکاترونیک یک سیستم انعطاف پذیر مهندسی تولید است که شامل ماشین های کنترل شده"ربات ها، انتقال خودکار مواد و کنترلهای نظارتی است .تاریخچه مکاترونیک

واژه مکاترونیک برای اولین بار در اواخر دهه 60 توسط یک شرکت ژاپنی به نام یاسکاوا الکتریک مورد استفاده قرار گرفت آن هم برای کنترل الکترونیکی موتورهای الکتریکی ساخت این شرکت. این واژه با آمیخته شدن قطعات مکانیکی و حجم وسیعی از قطعات الکترونیکی نظیر سنسورها، کنترل کنندها و وسایل الکترونیکی نوری به واژه ای فراگیر تبدیل شد.بزودی ژاپنی ها به عنوان بزرگترین تولید کننده روباتهای صنعتی از انواع سیستمهای مکاترونیک پیشرفته در کاربردهای تولید صنعتی استفاده نمودند. همچنین ژاپن بزرگترین حجم تولید انواع اجزاء مکاترونیک نظیر موتورهای با عملکرد بالا و سنسورهای تصویری CCD را در اختیار داشته و جزء اولین توسعه دهندگان و تولید کنندگان میکروکنترلرها و پردازشگرهای دیجیتال برای کاربردهای مکاترونیک می باشد.

واژه مکاترونیک در اروپا نیز بصورت وسیع مورد استفاده قرار گرفت. هر چند در ابتدا پذیرش این موضوع بعنوان یک فیلد مطالعاتی جداگانه بکندی پیشرفت، اما رشد روز افزون کاربردهای این شاخه علمی، گواهی پذیرش جهانی این موضوع بود.

تا اوایل دهه 1980 مکاترونیک تنها به مکانیزمهای الکتریکی اطلاق میشد. در اواسط دهه 1980 این موضوع به علم مهندسی در مرز مشترک الکترونیک و مکانیک گفته می شد. اما امروزه این واژه، محدوده عظیمی از تکنولوژیهای مرتبط با مکانیک، الکترونیک و نرم افزارهای کامپیوتری یا تکنولوژی اطلاعات را در بر می گیرد. به عبارت بهتر مکاترونیک شاخه ای از علوم مهندسی است که در ارتباط با ترکیب علوم مکانیک، الکترونیک، کنترل و کامپیوتر بحث می کند. اجزاء یک سیستم مکاترونیکی شامل سنسورها (Sensor)، عملگرها (Actuator)، میکروکنترلرها (Microcontroller) و نرم افزارهای کنترلی بلادرنگ (Real-Time) می باشد.

معرفی چند واژه در مکاترونیک:

سنسورها

سنسورها اغلب برای درک اطلاعات تماسی، تنشی، مجاورتی، بینایی و صوتی بهکار میروند.

سنسورها را میتوان از دیدگاههای مختلف به دستههای متفاوتی تقسیم کرد که در ذیل میآید:

سنسور محیطی: این سنسورها اطلاعات را از محیط خارج و وضعیت اشیای اطراف ربات، دریافت مینمایند.

سنسور بازخورد: این سنسور اطلاعات وضعیت ربات، از جمله موقعیت بازوها، سرعت حرکت و شتاب آنها و نیروی وارد بر درایورها را دریافت مینمایند.

سنسور فعال: این سنسورها هم گیرنده و هم فرستنده دارند و نحوه کار آنها بدین ترتیب است که سیگنالی توسط سنسور ارسال و سپس دریافت میشود.

سنسور غیرفعال: این سنسورها فقط گیرنده دارند و سیگنال ارسال شده از سوی منبعی خارجی را آشکار میکنند، به همین دلیل ارزانتر، سادهتر و دارای کارایی کمتر هستند.

سنسورها از لحاظ فاصلهای که با هدف مورد نظر باید داشته باشند به دو قسمت تقسیم میشوند:

1. سنسور تماسی: این نوع سنسورها در اتصالات مختلف محرکها مخصوصا در عوامل نهایی یافت میشوند و به دو بخش قابل تفکیکاند.

سنسورهای تشخیص تماس

سنسورهای نیرو-فشار

2. سنسورهای مجاورتی: این گروه مشابه سنسورهای تماسی هستند، اما در این مورد برای حس کردن لازم نیست حتما با شی در تماس باشد. عموما این سنسورها از نظر ساخت از نوع پیشین دشوارترند ولی سرعت و دقت بالاتری را در اختیار سیستم قرار میدهند.

حسگرهای مورد استفاده در رباتیک:

در یک دسته بندی کلی حسگرهای مورد استفاده در رباتها را می توان در یک دسته خلاصه کرد:– حسگرهای تماسی ( Contact )

مهمترین کاربردهای این حسگرها به این شرح می باشد:

– آشکارسازی تماس دو جسم

– اندازه گیری نیروها و گشتاورهایی که حین حرکت ربات بین اجزای مختلف آن ایجاد می شود .

– حسگرهای هم جواری (Proximity )

آشکارسازی اشیا نزدیک به روبات مهمترین کاربرد این حسگرها می باشد.

انواع مختلفی از حسگرهای هم جواری در بازار موجود است از جمله می توان به موارد زیر اشاره نمود:

– القایی

– اثرهال

– خازنی

– اولتراسونیک

– نوری

کاربرد اصلی این حسگرها به شرح زیر می باشد:

– فاصله سنج (لیزو و اولتراسونیک)

– بینایی (دوربینCCD)

- حسگر نوری (گیرنده-فرستنده)

یکی از پرکاربردترین حسگرهای مورد استفاده در ساخت رباتها حسگرهای نوری هستند. حسگر نوری گیرنده- فرستنده از یک دیود نورانی (فرستنده) و یک ترانزیستور نوری (گیرنده) تشکیل شده است.

خروجی این حسگر در صورتیکه مقابل سطح سفید قرار بگیرد 5 ولت و در صورتی که در مقابل یک سطح تیره قرار گیرد صفر ولت می باشد. البته این وضعیت می تواند در مدلهای مختلف حسگر برعکس باشد. در هر حال این حسگر در مواجهه با دو سطح نوری مختلف ولتاژ متفاوتی تولید می کند.

میکرو کنترلر (Microcontroller)

کلمه میکروکنترلر از دو کلمه میکرو و کنترلر تشکیل شده است که میکرو یک واحد یونانی است و برابر با 10 به توان منفی 6 متر است. یعنی یک ملیونیوم متر کنترلر نیز به معنای کنترل کننده است.

بر مبنای ورودی هایی که به آن داده می شود خروجی خود را تنظیم می کند.

یا اینکه ورودی تعریف نشود و تنها بر اساس برنامه عمل کند و خروجی فقط بر اساس برنامه باشد.

به آی سی هایی که قابل برنامه ریزی می باشد و عملکرد آنها از قبل تعیین شده میکروکنترلرگویند میکرو کنترلر ها دارای ورودی - خروجی و قدرت پردازش می باشد که از بخش های مختلفی چون

Cpu (واحد پردازش)

Alu (واحد محاسبات)

I /O (ورودی ها و خروجی ها)

Ram حافظه اصلی میکرو

Rom حافظه ای که برنامه روی آن ذخیره می گردد

Timer برای کنترل زمان ها

می باشد. علاوه برآن میکروکنترلرها دارای خانواده های مختلفی چون PIC - AVR – 8051 ها می شوند . از قابلیت های فوق العاده میکرو کنترلر ها و مزیت آنها قابلیت برنامه ریزی آنها می باشد و دارای کامپایلرهای خاصی می باشند که با زبان های Assembly basic, c می توان برای آنها برنامه نوشت سپس برنامه نوشته شده را توسط دستگاهی به نام programmer که در این دستگاه ای سی قرار می گیرد و توسط یک کابل که قابلیت اتصال به یکی از پورت های کامپیوتر را دارد برنامه نوشته شده روی آی سی انتقال پیدا می کند و در Rom (حافظه) آن ذخیره می شود این آی سی ها حکم یک کامپیوتر در ابعاد کوچک و قدرت کمتر را دارند و بیشتربرای کنترل استفاده می شود و طبق الگوریتم برنامه آن عمل می شود این آی سی ها برای کنترل ربات ها تا استفاده در کارخانه صنعتی کاربرد دارند. برای شروع کار با یک میکروکنترلر که در رباتیک کاربردهای فراوانی از آن را خواهید دید در ابتدا لازم است یک زبان برنامه نویسی مانند C , Basic را بیاموزید

محصولات مکاترونیکى

فناورى مکاترونیک در بسیارى از زمینه ها کاربرد روزافزونى پیدا کرده است که در اینجا به بعضى از آنها اشاره مى کنیم. در صنایع خودروسازى، استفاده از موتورهاى با کنترل الکترونیکى به جاى کنترل کننده سنتى آن یعنى کاربراتور، باعث بهبود عملکرد موتور و کاهش مصرف سوخت و آلودگى شده است. همچنین سیستم ترمزهاى ضدقفل، سیستم تهویه هواى اتوماتیک، فرمان هاى با کمک الکتریکى _ هیدرولیکى، خودروهاى الکتریکى _ ترکیبى و… از دیگر کاربردهاى فناورى مکاترونیک در صنایع خودروسازى هستند.در زمینه محصولات صنعتى با مصارف خانگى، مى توان به ماشین هاى لباسشویى و یا خشک کن جدید اشاره کرد که عملکرد آنها با استفاده از کنترل هوشمند به منظور مصرف بهینه انرژى، صرفه جویى در مصرف آب و همچنین افزایش کیفیت، بهبود فراوانى یافته است.

در محصولات صنعتى با کاربرد ادارى، مى توان به چاپگرها و اسکنرهاى لیزرى، دستگاه هاى کپى دیجیتال و یا دیسک درایوهاى جدید اشاره کرد که از جمله محصولات مکاترونیکى هستند.

در زمینه صنایع دفاعى مى توان به سیستم هاى هدایت موشک و یا سلاح هاى هوشمند اشاره کرد. همچنین از دیگر محصولات مکاترونیکى، دوربین هاى خودتنظیم، ماشین هاى ابزار کامپیوترى و روبوت هاى صنعتى هستند که تاثیر فراوانى در کاهش هزینه و زمان تولید و بهبود کیفیت محصولات تولیدى گذاشته اند.

سابقه مکاترونیک در ایران

در سنوات اخیر به منظور گسترش و پیشبرد و ارتقای علمی - تخصصی و ایجاد شبکه ارتباطی میان صاحب نظران، محققان و کارشناسان و بهبود بخشیدن به امور آموزشی و پژوهشی در زمینههای مرتبط با علم مکاترونیک، انجمن مکاترونیک در ایران تشکیل گردیدهاست . امروزه زمینه تخصصی مکاترونیک در همه جای جهان شناخته شدهاست . تعداد مجلات علمی و کنفرانسهای مختص رشته مکاترونیک نیز به صورتی فراگیر در حال گسترش است . در حــوزه صنعت نـیز شرکـتهای بین المـللی با بهره گیری از این تخصص اقدام به تولید و عرضه محصولاتی کردهاند که طیف آن از دوربینهای پیشرفته ، روباتهای انسان گون،دستگاههای پزشکی و خودروهای هوشمند گرفته تا محصولات بدیع نظامی و هوا فضایی است. رشته مکاترونیک در ایران و بسیاری از کشورهای جهان با نام روباتیک در هم آمیختهاست در واقع روباتها یکی از جلوههای کلاسیک محصولاتی هستند که بر پایه علم مکاترونیک طراحی و ساخته میشوند. با این توصیف، علم مکاترونیک در ایران نیز سابقهای 15 تا 20ساله داشته . و با توجه به کاربرد روزافزون محصولات پیچیده و مرکب در صنایع کشور، ضرورت ایجاد ساختارهای جدید برای توسعه دانش مکاترونیک و تربیت نیروهای متخصص روز آمد اهمیت ویژهای پیدا کردهاست. با توجه به ماهیت میان رشتهای دانش مکاترونیک و حجم وسیعی از تولیدات عملی کشور که عملا ارتباط مستقیمی با تخصص مکاترونیک دارند، تأسیس دورههای آموزشی مکاترونیک در هنرستانهای فنی، آموزشکدهها و دانشگاهها، به عنوان محملی برای تشویق و تسهیل تعاملات عملی و فناوری ضروری به نظر میرسید. با توجه به تولید دستگاههای هوشمند، نیاز به این رشته نمود بسیاری پیدا کرد. امروزه از لوازم خانگی، خودروها تا صنایعی مثل پالایشگاه، نیروگاه، پتروشیمی و سیمان نیز از کاربردهای این علم استفاده میکنند. این رشته به سه گرایش رباتیک، اتوماسیون خطوط تولید و رابط انسان ماشین تقسیم میگردد. در حقیقت توسط این علم میتوان سیستمهای مکانیکی را به صورت هوشمند درآورد. سیستمهای ترمز ABS در اتومبیل، دستگاههای CNC و کلیه سیستمهای اتوماسیون را میتوان از نمونههای بارز این علم دانست.منابع:

http://fa.wikipedia.org

http://dbase.irandoc.ac.ir

http://daysystem.ir

http://www.study1000.com

http://college.um.ac.ir

کاربرد انواع مختلف فولاد (1)

منبع : راسخون

فولاد

اصطلاح فولاد برای آلیاژهای آهن که بین 0/025 تا حدود 2 درصد کربن دارند بکار میرود فولادهای آلیاژی غالبا با فلزهای دیگری نیز همراهند. خواص فولاد به درصد کربن موجود در آن، عملیات حرارتی انجام شده بر روی آن و فلزهای آلیاژ دهنده موجود در آن بستگی دارد.کاربرد انواع مختلف فولاد

از فولادی که تا 0?2 درصد کربن دارد، برای ساختن سیم، لوله و ورق فولاد استفاده میشود. فولاد متوسط 0?2 تا 0?6 درصد کربن دارد و آن را برای ساختن ریل، دیگ بخار و قطعات ساختمانی بکار میبرند. فولادی که 0?6 تا 1?5 درصد کربن دارد، سخت است و از آن برای ساختن ابزارآلات، فنر و کارد و چنگال استفاده میشود.ناخالصیهای آهن و تولید فولاد

آهنی که از کوره بلند خارج میشود، چدن نامیده میشود که دارای مقادیری کربن، گوگرد، فسفر، سیلیسیم، منگنز و ناخالصیهای دیگر است. در تولید فولاد دو هدف دنبال میشود:• سوزاندن ناخالصیهای چدن

• افزودن مقادیر معین از مواد آلیاژ دهنده به آهن

منگنز، فسفر و سیلیسیم در چدن مذاب توسط هوا یا اکسیژن به اکسید تبدیل میشوند و با کمک ذوب مناسبی ترکیب شده، به صورت سرباره خارج میشوند. گوگرد به صورت سولفید وارد سرباره میشود و کربن هم میسوزد و مونوکسید کربن (CO) یا دیاکسید کربن (CO2) در میآید. چنانچه ناخالصی اصلی منگنز باشد، یک کمک ذوب اسیدی که معمولاً دیاکسید سیلسیم (SiO2) است، بکار میبرند:

• (MnO + SiO2 -------> MnSiO3(l

و چنانچه ناخالصی اصلی سیلسیم یا فسفر باشد (و معمولاً چنین است)، یک کمک ذوب بازی که معمولاً اکسید منیزیم (MgO) یا اکسید کلسیم (CaO) است، اضافه میکنند:

• (MgO+SiO2------->MgSiO2(l

(6MgO + P4O10 -------> 2Mg3(PO4)2(l

کوره تولید فولاد و جدا کردن ناخالصیها

معمولاً جداره داخلی کورهای را که برای تولید فولاد بکار میرود، توسط آجرهایی که از ماده کمک ذوب ساخته شدهاند، میپوشانند. این پوششی مقداری از اکسیدهایی را که باید خارج شوند، به خود جذب میکند. برای جدا کردن ناخالصیها، معمولاً از روش کوره باز استفاده میکنند. این کوره یک ظرف بشقاب مانند دارد که در آن 100 تا 200 تن آهن مذاب جای میگیرد.بالای این ظرف، یک سقف مقعر قرار دارد که گرما را روی سطح فلز مذاب منعکس میکند. جریان شدیدی از اکسیژن را از روی فلز مذاب عبور میدهند تا ناخالصیهای موجود در آن بسوزند. در این روش ناخالصیها در اثر انتقال گرما در مایع و عمل پخش به سطح مایع میآیند و عمل تصفیه چند ساعت طول میکشد، البته مقداری از آهن، اکسید میشود که آن را جمعآوری کرده، به کوره بلند باز میگردانند.

روش دیگر جدا کردن ناخالصیها از آهن

در روش دیگری که از همین اصول شیمیایی برای جدا کردن ناخالصیها از آهن استفاده میشود، آهن مذاب را همراه آهن قراضه و کمک ذوب در کورهای بشکه مانند که گنجایش 300 تن بار را دارد، میریزند. جریان شدیدی از اکسیژن خالص را با سرعت مافوق صوت بر سطح فلز مذاب هدایت میکنند و با کج کردن و چرخاندن بشکه، همواره سطح تازهای از فلز مذاب را در معرض اکسیژن قرار میدهند.اکسایش ناخالصیها بسیار سریع صورت میگیرد و وقتی محصولات گازی مانند CO2 رها میشوند، توده مذاب را به هم میزنند، بطوری که آهن ته ظرف، رو میآید. دمای توده مذاب، بی آنکه از گرمای خارجی استفاده شود، تقریباً به دمای جوش آهن میرسد و در چنین دمایی، واکنشها فوقالعاده سریع بوده، تمامی این فرایند، در مدت یک ساعت یا کمتر کامل میشود و معمولاً محصولی یکنواخت و دارای کیفیت خوب بدست میآید.

تبدیل آهن به فولاد آلیاژی

آهن مذاب تصفیه شده را با افزودن مقدار معین کربن و فلزهای آلیاژ دهنده مثل وانادیم، کروم، تیتانیم، منگنز و نیکل به فولاد تبدیل میکنند. فولادهای ویژه ممکن است مولیبدن، تنگستن یا فلزهای دیگر داشته باشند. این نوع فولادها برای مصارف خاصی مورد استفاده قرار میگیرند. در دمای زیاد، آهن و کربن با یکدیگر متحد شده، کاربید آهن (Fe3C) به نام «"سمنتیت» تشکیل میدهند. این واکنش، برگشتپذیر و گرماگیر است:• Fe3C <------- گرما + 3Fe + C

هرگاه فولادی که دارای سمنتیت است، به کندی سرد شود، تعادل فوق به سمت تشکیل آهن و کربن، جابجا شده، کربن به صورت پولکهای گرافیت جدا میشود. این مکانیزم در چدنها که درصد کربن در آنها بیشتر است، اهمیت بیشتری دارد. برعکس، اگر فولاد به سرعت سرد شود، کربن عمدتاً به شکل سمنتیت باقی میماند. تجزیه سمنتیت در دمای معمولی به اندازهای کند است که عملا انجام نمیگیرد.

عملیات حرارتی

گرم کردن و سرد کردن زمانبندی شده? فلزات، سرامیکها و آلیاژها را به منظور بدست آوردن خواص مکانیکی و فیزیکی مطلوب، عملیات حرارتی مینامند. عملیات حرارتی برای مواد غیرفلزی مانند شیشهها و شیشه-سرامیکها نیز بکار میرود.عملیات حرارتی فولادها

کربندهی سطحیبازپخت کامل (آنیلینگ)

آنیلینگ جهت کروی کردن سمنتیت

نرماله کردن (نرمالیزاسیون)

کوئنچکردن

برگشت دادن (تمپر کردن)

نمودار فازی آهن-کربن

نمودار فازی آهن-کاربید کربن

نمودار تعادلی آهن-کربن (Fe-C) راهنمایی است که به کمک آن میتوان روشهای مختلف عملیات حرارتی، فرآیندهای انجماد، ساختار فولادها و چدنها و... را بررسی کرد.قسمتی از این نمودار که در متالورژی اهمیت بیشتری دارد، قسمت آهن-کاربیدآهن (سمنتیت) است.

چون کاربید آهن یک ترکیب شبهپایدار است، بنابراین دیاگرام آهن-کربن را سیستم شبهپایدار مینامند. حالت پایدار کربن در فشار اتمسفر، کربن آزاد (گرافیت) است.

قسمتهایی که در نمودار با حروف یونانی مشخص شدهاند، نشانگر محلولهای جامد از نوع بیننشینی هستند.

تحولات همدما (ایزوترم) در سیستم آهن-کربن شبه پایدار

خطوط افقی در نمودار، نشان دهنده? استحالههای همدما هستند.• استحاله? یوتکتیک : دما 1148ºC، غلظت کربن 4?20 درصد

• استحاله? یوتکتوئید : دما 728ºC، غلظت کربن 0?80 درصد

• استحاله? پریتکتیک : دما 1495ºC، غلظت کربن 0?18 درصد

البته باید توجه داشت که غلظتها و دماهای ذکرشده برای آهن-کربن خالص بوده و با حضور عناصر آلیاژی دیگر، این ثابتها تغییر میکنند.

آلوتروپهای آهن

• آهن آلفا• آهن گاما

• آهن دلتا

فازها و ساختارهای مخلتف نمودار فازی

• فریت• اوستنیت

• سمنتیت

• لدبوریت

• پرلیت

• بینیت

• مارتنزیت

آهن آلفا

آهن آلفا یکی از آلوتروپهای آهن است. این آلوتروپ از دمای 273- درجه سانتیگراد تا 910 درجه سانتیگراد پایدار است. این آلوتروپ دارای ساختمان بلوری مکعبی مرکزپر (bcc) است.ثابت شبکه? آهن آلفای فرومغناطیس، 2/86 آنگستروم است.

آهن گاما

آهن گاما یکی از آلوتروپهای آهن است که در محدوده? دمایی 912 تا 1394 درجه سانتیگراد پایدار بوده و ساختمان بلوری fcc (مکعبی مرکزپر) دارد.آهن دلتا

آهن دلتا یکی از آلوتروپهای آهن است که از دمای 1401 درجه سانتیگراد تا 1539 درجه سانتیگراد (نقطه? ذوب آهن) پایدار است.آهن دلتا دارای ساختمان بلوری مکعبی مرکزپر (bcc) است. آهن دلتا دارای خاصیت پارامغناطیس بوده و ثابت شبکهی آن بزرگتر از آهن آلفا است.

ثابت شبکه? آهن دلتا، 2/93 آنگستروم است.

فریت

به محلول جامد از نوع بیننشینی کربن در آهن آلفا α-Fe (آهن مکعبی مرکزپر) فِریت گفته میشود.حداکثر غلظت کربن در فریت حدود 2/. درصد وزنی و در دمای 727 درجه سانتیگراد است.

مقاومت کششی فریت در حدود 40000 پسی (psi) است.

اوستنیت

نمودار فازی تعادلی آهن-کاربید آهن

اوستِنیت (به انگلیسی: Austenite) محلول جامد از نوع بیننشینی کربن در آهن گاما (آهن مکعبی وجوه مرکزپر) است.حداکثر حلالیت کربن در آهن گاما، 2 درصد در دمای 1147 درجه سانتیگراد است. اوستنیت در دمای محیط پایدار نیست.

ریشه لغوی

نام این فاز از ویلیام چاندلر روبرتز-اوستن متالورژیست انگلیسی گرفته شدهاست.سمنتیت

سِمِنتیت یا کاربید آهن یک ماده مرکب شیمیایی به فرمول شیمیایی Fe3C دارای 6/67 درصد کربن با ساختار بلوری ارتورومبیک است. سمنتیت فازی بسیار سخت و شکننده است.لدبوریت

نمودار فازی تعادلی آهن-کاربید آهن

لدبوریت (به آلمانی: Ledeburit) به مخلوط یوتکتیکی اوستنیت و سمنتیت گفته میشود که از مذابی با 4/3 درصد کربن در دمای 1147 درجه سانتیگراد تحت یک واکنش یوتکتیکی حاصل میشود. از آنجایی که اوستنیت در دمای محیط پایدار نیست و بر اساس یک واکنش یوتکتوئیدی به پرلیت تبدیل میشود، بنابراین ساختمان لدبوریت در دمای محیط بصورت پرلیت و سمنتیت خواهد بود.نام این ساختار از کارل هاینریش آدولف لدبور متالورژیست آلمانی گرفته شدهاست.

پرلیت

پرلیت به مخلوط یوتکتوئیدی فریت و سمنتیت گفته میشود.

پرلیت تحت یک تحول یوتکتوئیدی از آهن گاما با 0/8 درصد کربن در 723 درجه سانتیگراد حاصل میشود.

خواص مکانیکی

مقاومت کششی پرلیت سه برابر فریت است یعنی تقریباً 120000 psiبینیت

بینیت (به انگلیسی: Bainite) یک محصول ریزساختاری از تجزیهی یوتکتوئید است. این ساختار هنگامی ایجاد میشود که یک فاز دما-بالا هنگام سرمایش، به دو فاز متفاوت تجزیه میشود.تفاوت این ساختار با پرلیت در مورفولوژی آن است. بینیت مخلوط غیرلایهای است و زمانی به وجود میآید که سرعت رشد دو فاز محصول متفاوت باشد.

با اینکه ساختار بینیت در بسیاری از آلیاژهای غیرفلزی نیز دیدهشدهاست، اما تحقیقات در این زمینه عمدتاً بر روی آلیاژهای فولادی متمرکز بوده است.

مارتنزیت

مارتنزیت (به آلمانی: Martensite) بطور کلی به ساختارهای بلورینی گفته میشود که توسط استحاله مارتنزیتی به وجود بیایند. اما این اصطلاح بیشتر به فاز مارتنزیت در فولادهای سختشده اطلاق میشود.

اگر اوستنیت به قدری سریع سرد شود که هیچ یک از استحالههای بر پایه? نفوذ در آن اتفاق نیافتد و فوق سرمایش تا حدی ادامه یابد که ساختار fcc پایدار نباشد، این ساختار بصورت برشی به bcc تبدیل میشود که از کربن فوق اشباع شده است. فاز حاصل را مارتنزیت مینامند.

ریشه لغوی

مارتنزیت از نام متالورژیست آلمانی آدولف مارتنز گرفته شده است.تهیه فولاد

اطلاعات اولیه محصول کوره ذوب آهن ، چدن است که معمولا دارای ناخالصی کربن و مقادیر جزئی ناخالصیهای دیگر است که به نوع سنگ معدن و ناخالصیهای همراه آن و همچنین به چگونگی کار کوره بلند ذوب آهن بستگی دارد. از آنجایی که مصرف عمده آهن در صنعت بصورت فولاد است، از این رو ، باید به روش مناسب چدن را به فولاد تبدیل کرد که در این عمل ناخالصیهای کربن و دیگر ناخالصیها به مقدار ممکن کاهش یابند. روشهای تهیه فولاد از سه روش برای تهیه فولاد استفاده میشود: روش بسمه در این روش ، ناخالصیهای موجود در چدن مذاب را به کمک سوزاندن در اکسیژن کاهش داده ، آن را به فولاد تبدیل میکنند. پوشش جدار داخلی کوره بسمه از سیلیس یا اکسید منیزیم و گنجایش آن در حدود 15 تن است. نحوه کار کوره به این ترتیب است که جریانی از هوا را به داخل چدن مذاب هدایت میکنند تا ناخالصیهای کربن و گوگرد بهصورت گازهای SO2 و CO2 از محیط خارج شود و ناخالصیهای فسفر و سیلیس موجود در چدن مذاب در واکنش با اکسیژن موجود در هوا بهصورت اکسیدهای غیر فرار P4O10 و SiO2 جذب جدارهای داخلی کوره شوند و به ترکیبات زودگداز Mg3(PO4)2 و MgSiO3 تبدیل و سپس بهصورت سرباره خارج شوند. سرعت عمل این روش زیاد است، به همین دلیل کنترل مقدار اکسیژن مورد نیاز برای حذف دلخواه ناخالصیهای چدن غیرممکن است و در نتیجه فولاد با کیفیت مطلوب و دلخواه را نمیتوان به این روش بدست آورد.روش کوره باز (یا روش مارتن) در این روش برای جدا کردن ناخالصیهای موجود در چدن ، از اکسیژن موجود در زنگ آهن یا اکسید آهن به جای اکسیژن موجود در هوا در روش بسمه (به منظور سوزاندن ناخالصیهایی مانند کربن ، گوگرد و غیره) استفاده میشود. برای این منظور از کوره باز استفاده میشود که پوشش جدار داخلی آن از MgO و CaO تشکیل شده است و گنجایش آن نیز بین 50 تا 150 تن چدن مذاب است. حرارت لازم برای گرم کردن کوره از گازهای خروجی کوره و یا مواد نفتی تأمین میشود. برای تکمیل عمل اکسیداسیون ، هوای گرم نیز به چدن مذاب دمیده میشود. زمان عملکرد این کوره طولانیتر از روش بسمه است. از این نظر میتوان با دقت بیشتری عمل حذف ناخالصیها را کنترل کرد و در نتیجه محصول مرغوبتری بدست آورد. روش الکتریکی از این روش در تهیه فولادهای ویژهای که برای مصارف علمی و صنعتی بسیار دقیق لازم است، استفاده میشود که در کوره الکتریکی با الکترودهای گرافیت صورت میگیرد. از ویژگیهای این روش این است که احتیاج به ماده سوختنی و اکسیژن ندارد و دما را میتوان نسبت به دو روش قبلی ، بالاتر برد.

این روش برای تصفیه مجدد فولادی که از روش بسمه و یا روش کوره باز بدست آمده است، به منظور تبدیل آن به محصول مرغوبتر ، بکار میرود. برای این کار مقدار محاسبه شده ای از زنگ آهن را به فولاد بدست آمده از روشهای دیگر ، در کوره الکتریکی اضافه کرده و حرارت میدهند. در این روش ، برای جذب و حذف گوگرد موجود در فولاد مقدار محاسبه شدهای اکسید کلسیم و برای جذب اکسیژن محلول در فولاد مقدار محاسبه شده ای آلیاژ فروسیلیسیم (آلیاژ آهن و سیلیسیم) اضافه میکنند. انواع فولاد و کاربرد آنها از نظر محتوای کربن ، فولاد به سه نوع تقسیم میشود: فولاد نرم این نوع فولاد کمتر از 0,2 درصد کربن دارد و بیشتر در تهیه پیچ و مهره ، سیم خاردار و چرخ دنده ساعت و ... بکار میرود. فولاد متوسط این فولاد بین 0,2 تا 0,6 درصد کربن دارد و برای تهیه ریل و راه آهن و مصالح ساختمانی مانند تیرآهن مصرف میشود. فولاد سخت فولاد سخت بین 0,6 تا 1,6 درصد کربن دارد که قابل آب دادن است و برای تهیه فنرهای فولادی ، تیر ، وسایل جراحی ، مته و ... بکار میرود.

فولاد های مقاوم حرارتی :

امروزه فولادها در شرایط متغیر و گسترده ای ؛ شامل محیط هایی با دمای بالا و خورنده تحت شرایط تنش استاتیکی و دینامیکی بکار می روند. از قبیل دریچه های موتور هواپیما ، حامل های کوره ، رتورت ها ، واحدهای کراکینگ نفت و توربین های گازی . سه مشخصه برای فلزاتی که در دمای بالا به کار می روند ؛ مورد نیاز است :1- مقاومت به اکسیداسیون و پوسته شدن

2- حفظ استحکام در دمای کاری

3- پایداری ساختار ؛ با توجه به رسوب کاربیدها ، کروی شدن ، کاربیدهای سیگما، تردی بازپخت

دیگر ویژگی ها نیز ممکن است در کاربرد مهم باشند ؛ همچون مقاومت ویژه و ضریب حرارتی برای اهداف الکتریکی ، ضریب انبساط برای واحدهای ساختمانی و مقاومت به نفوذ در اثر پدیده سوختن در بعضی کاربردهای کوره ای . در مورد فولادهای توربین های گازی مشخصات دیگری نیز مطرح می شود ، ظرفیت میرایی داخلی و استحکام خستگی ، حساسیت به فاق و استحکام ضربه ای ( سرد و گرم ) ، مشخصه جوشکاری و ماشینکاری ، بویژه در رتورهای بزرگ که باید با حداقل مقاطع جوشکاری شده ساخته شوند .

پوسته اکسیدی که بر روی آهن شکل می گیرد متخلخل بوده و چسبنده نیست، اما این پوسته در اثر اضافه کردن عناصر ویژه ای به فولاد ، چسبنده و محافظ می شود . این عناصر کرم ، سیلیسیم و آلومینیوم هستند و آنها بوسیله میل ترکیبی زیاد با اکسیژن توصیف می شوند ؛ اما واکنش بوسطه شکل گیری فیلم اکسیدی خنثی به سرعت متوقف می شود. مقاومت به اکسیداسیون فولاد نرم بوسیله شکل گیری آلیاژ آهن - آلومینیوم در سطح ، به مقدار زیادی بهبود می یابد. این عمل به وسیله حرارت دادن در 0C 1000 و تماس با پودر آلومینیوم (calorising ) یا اسپری حرارتی انجام می شود.

بهبود مقاومت خزشی نیز بوسیله روش های زیر بدست می آید :

- بالا بردن دمای نرم شدن بوسیله انحلال عناصر آلیاژی

- استفاده معقول از رسوب سختی در دمای کاری ، بدون پدیده فراپیری . سختی فاز ثانویه شدیدا وابسته به درجه و یکنواختی ، پراکندگی بدست آمده است و ضریب خزش وابسته به دامنه فاصله اجزا است .

- کنترل درجه کارسختی در بازه دمایی مناسب که اغلب اندازه خزشی اولیه را کاهش می دهد.

- تغییرات در پروسه تولید ، اکسیژن زدایی و ذرات درون مرزهای کریستالی نیز می توانند روی خواص خزشی تاثیر گذار باشند.

- ذوب در خلا مزایایی دارد که در روش های معمول نمی توان به آنها دست یافت .

خواص مکانیکی نیز بوسیله اضافه کردن عناصر گوناگون بهبود بخشیده می شود ؛ کبالت ، تنگستن و مولیبدن باعث استقامت فولاد در برابر عمل تمپر کردن می شود. فولادهای آستنیتی آلیاژی هیچ تغییری ندارندو بنابراین بوسیله سرد کردن در هوا سخت نمی شوند . اما مقاومت به سایش آنها خوب نیست . مقدار کافی از عناصر آلیاژی همچون سیلسیم و کرم خط Ac را بالا می برد. فولاد با درصد بالای نیکل نباید در دمای بالا در تماس با دی اکسید گوگرد و یا دیگر ترکیبات گوگردی قرار گیرد ؛ چون فیلم های کریستالی سولفید نیکل شکل می گیرد.

در فولادهایی با کرم بالا کاربیدها به هم پیوسته و بزرگ می شوند، که این منجر به کم کردن مسدود شدن رشد دانه های فریت در دمای بالای 0C 700 می شود. رشد بیش از اندازه دانه ها باعث کم شدن تافنس می شود. همچنین رشد دانه در بالای 0C 1000 در فولاد های آستنیتی اتفاق می افتد، اما هیچ مشکلی بوجود نمی آید . چون آنها حتی در شرایط دانه های درشت چقرمه و داکتیل باقی می مانند. هنگام گرم کردن در بازه 0C 500- 900 فولادهای آستنیته ، کاربیدها در طول مرزهای آستنیت رسوب نمی کنند و بعلت اینکه ترک های درون بلوری احتمالا افزایش می یابند اگر فولاد تحت تنش پیوسته در شرایط کششی در این رنج دمایی قرار گیرد. فولادهای فرتیک و آستنیتیک در ترکیب ویژهای بوسیله شکل گیری فاز سیگما ترد می شوند.

شناخت فولادهای زنگ نزن

فولاد زنگ نزن یک لغت عمومی برای یک خانواده بزرگ از آلیاژهای مقاوم در برابر خوردگی که حداقل% 5/10 کروم دارند، می باشد (مطابق با استاندارد اروپایی EN 10088) . مهمترین ویژگی برای آلیاژهای حاوی کروم در گروه فولادهای زنگ نزن دارا بودن کروم به حدی است که آنها را نسبت به خوردگی، اکسیداسیون و گرما مقاوم می سازد.

فیلم اکسید کروم نازک ولی فشرده که روی سطح فولاد زنگ نزن تشکیل می شود باعث ایجاد مقاومت خوردگی می شود. از جمله ویژگی های دیگر این آلیاژها شکل پذیری عالی، چقرمگی زیاد در دمای پایین و مقاومت خوب در برابر پوسته شدن، اکسایش و خزش در دماهای بالاست.

ممکن است عناصر دیگری نظیر نیکل، مولیبدن،کربن، منگنز، نیتروژن، گوگرد، فسفر، سیلیکون و... نیز در این فولاد به کار رود. نیکل عمدتاً موجب بهبود انعطاف پذیری و فرم پذیری فولاد ضدزنگ می شود . مولیبدن نیز باعث افزایش مقاومت خوردگی در محیط های کلریدی و کاهش احتمال ترک برداشتن در آلیاژهای Fe-Cr و آلیاژهای Fe-Cr-Ni می شود. حضور منگنز در فولادهای زنگ نزن باعث افزایش سختی پذیری و نیتروژن نیز باعث افزایش مقاومت در برابر خوردگی حفره ای فولادهای زنگ نزن می شود. کربن نیز یک عنصرآستنیت زای قوی است و استحکام فولاد را افزایش می دهد. اثر کربن در مقاومت به خوردگی در تمام آلیاژهایی که کربن حضور دارد دیده می شود. اگر کربن با کروم یک ترکیب جداگانه مثل کاربید کروم بسازد، با مصرف کروم از محلول جامد اثر نامطلوبی بر روی مقاومت به خوردگی آلیاژ خواهد گذاشت. این اثر زمانی بوجود می آید که آلیاژ به آرامی پس از کار گرم یا آنیلینگ سرد شود که سبب تشکیل رسوب ناخواسته کاربید کروم می شود. این رسوب در مرزدانه ها تشکیل می شود و باعث کاهش مقاومت به خوردگی فولاد می شود.

فولادهای زنگ نزن به پنج گروه تقسیم می شوند: مارتنزیتی، فریتی، آستنیتی، آستنیتی- فریتی یا دوفازی و رسوب سختی.

فولادهای زنگ نزن مارتنزیتی( Fe-Cr-C-(Ni-Mo)) حاوی 5/11تا %18 کروم و در حدود 15/0تا %2/1 کربن است و در مقایسه با دیگر فولادهای زنگ نزن مولیبدن هم در ترکیب آن می تواند استفاده شود. بیشترین کاربرد این فولادها در تیغه های چاقو، ابزار جراحی و شافت ها و ... است.

فولادهای زنگ نزن فریتی(Fe-Cr-Mo) دارای 5/10 تا %30 کروم و %8/0 کربن است. این فولاد به دلیل افزایش مقاومت به خوردگی در مقابل تنش های کلریدی در سیستم های اگزوز خودرو و قسمت های داخلی خودرو استفاده می شود. این گروه زمانی انتخاب می شوند که چقرمگی ضرورت اولیه نباشد و مقاومت به خوردگی در مقابل تنش های کلریدی مورد نیاز باشد.

در فولادهای زنگ نزن آستنیتی(Fe-Cr-Ni-Mo) کربن در حد پایین و کمتر از%8/. نگه داشته می شود وکروم در محدوده 16 تا %28 متغیر و میزان نیکل 5/3 تا % 32 است. این آلیاژ با عملیات حرارتی سخت نمی شوند و خواص کلیدی مانند مقاومت به خوردگی، انعطاف پذیری و چقرمگی در این فولادها بسیار عالی است. کاربرد این فولادها در تجهیزات مواد غذایی، تجهیزات محصولات شیمیایی، کاربردهای خانگی و ساختمانی است.

در فولاد زنگ نزن آستنیتی- فریتی(Fe-Cr-Ni-Mo-N) نیز میزان کربن در حد پایین و کمتر از %3/0 در نظر گرفته می شود. کرم نیز در رنج 21 تا %26 و میزان نیکل حدود 5/3 تا %8 متغیر است. این آلیاژها ممکن است بیش از %4 مولیبدن داشته باشد. این آلیاژ دارای خاصیت مغناطیسی است و استحکام کششی و استحکام تسلیم بالاتری نسبت به فولادهای زنگ نزن آستنیتی دارند. کاربردهای متداول این آلیاژ در کارخانه های پتروشیمی، کارخانه های تولید نمک، مبدل های حرارتی و صنعت کاغذسازی است.

آخرین گروه از فولادهای زنگ¬نزن فولاد زنگ¬نزن رسوب سختی(Fe-Cr-Ni-(Mo-Al-Cu-Nb)-N(PH)) می¬باشد. استحکام بالا، مقاومت خوردگی متوسط، تولید آسان از مزیت های اولیه ارایه شده توسط این نوع آلیاژ است. بعد از عملیات حرارتی در دمای پایین حدود (660-500) درجه سانتیگراد استحکام بسیار افزایش می یابد.

اگر دماهای کمتر انتخاب شود اعوجاج در قطعه کمتر رخ می دهد که آنها را برای مصارف با دقت بالا می توان به کار برد.

فولادهای زنگ نزن رسوب سختی شده دارای میکروساختاری از مارتنزیت یا آستنیت می باشد. فولادهای آستنیتی می توانند با عملیات حرارتی تبدیل به نوع مارتنزیتی شوند البته قبل از اینکه رسوب سختی رخ دهد. رسوب سختی زمانی رخ می دهد که عملیات حرارتی باعث تشکیل شدن ترکیبات بین فلزی شود.

رایج ترین موارد استفاده از این آلیاژ در صنایع هوافضا و دیگر صنایع با تکنولوژی بالاست.

صنعت فولاد ایران در جهان چه جایگاهی دارد؟ (گزارش آماری)

جهت آغاز ارایة تحلیلهایی از صاحبنظران و مسئولین پیرامون صنعت فولاد، لازم است گزارش آماری در خصوص میزان تولید و مصرف، صادرات و واردات و اشتغالزایی و غیرة صنعت فولاد در جهان و ایران ارایه شود. متن زیر که با استناد به آمار ارایه شده توسط مؤسسه بینالمللی آهن و فولاد (ویرایش سال 2003) تهیه شده است جایگاه ایران و وضعیت صنعت فولاد جهان را به اختصار نشان میدهد:فولادها ترکیبات بسیار متنوعی از آهن، کربن و عناصر آلیاژی هستند به طوری¬که میتوان با تغییر مقدار و نوع این عناصر، ترکیبات مختلف فولادی با خواص بسیار جالب و متفاوت را تولید نمود. اگرچه تاریخچه تولید آهن و فولاد به حدود 3000 سال قبل برمیگردد، ولی روش¬های جدید جهت تولید محصولات فولادی در قرن 19 میلادی به کارگرفته شدند. توسعه تکنولوژی تولید فولاد در آن زمان، باعث تولید مقادیر بسیار زیاد این محصول گردید و در نتیجه کاربردهای جدیدی جهت استفاده از آن مثلاً در راهآهن و صنایع اتومبیلسازی به وجود آمد که از آن زمان تا به حال، دامنه کاربرد و تولید این محصول روزبهروز گسترش بیشتری یافته است.

تولید جهانی فولاد خام

بزرگترین شرکت¬های تولیدکنندة فولاد

جدول زیر 40 شرکت عمدة تولیدکننده فولاد جهان را در سال 2002 میلادی نشان میدهد که برحسب میزان تولید مرتب شدهاند. در این میان شرکت اروپایی Arcelor با تولید 44 میلیون تن فولاد در سال 2002، بزرگترین شرکت تولیدکننده فولاد جهان است. در این بین، شرکت ملی فولاد ایران (NISCO) به عنوان بزرگترین شرکت تولیدکننده فولاد درخاورمیانه در رده 24 جدول قرار دارد که تولید سالانه آن درسال 2002 برابر 7,3 میلیون تن فولاد خام بوده است.

بزرگ¬ترین کشورهای تولیدکننده فولاد

به دلیل اهمیت بسیار بالای تولید فلزات اساسی و از جمله فولاد، کشورهای صنعتی جهان هرکدام به دنبال جایگاه ویژهای در تولید این محصول هستند. در این بین کشور چین در سال 2002 میلادی با تولید بیش از 180 میلیون تن فولاد، مقام اول تولید جهانی را دارا است و این در حالی است که کشورهای ژاپن با تولید 107.7 و آمریکا با تولید 2,92 میلیون تن در سال در رده¬های دوم و سوم جهانی قراردارند.جدول زیر وضعیت 39 کشور بزرگ تولیدکننده فولاد خام در جهان در سال 2002 میلادی را نشان میدهد.

ادامه دارد ......

کاربرد انواع مختلف فولاد (2)

منبع : راسخون

عمدهترین صادرکنندگان و واردکنندگان فولاد

با توجه به آمار ارایه شده برای سال 2001 میلادی، ژاپن و روسیه به ترتیب با صادرات 5,29 و 6,25 میلیون تن، بزرگ ترین صادرکننده فولاد جهان بودند؛ درحالی که کشورهای آمریکا و چین به ترتیب با واردات 8,27 و 6,25 میلیون تن، عنوان بزرگ ترین واردکنندگان فولاد در جهان را به خود اختصاص دادند. جالب تر اینکه در این سال، چین به عنوان بزرگ ترین تولیدکننده جهان با 9,150 میلیون تن و آمریکا به عنوان سومین تولیدکننده جهانی فولاد با تولیدی معادل 1,90 میلیون تن در سال معرفی شده بودند. این امر بیان گر این موضوع است که در سال 2001، اگرچه چین و آمریکا جزو بزرگ ترین تولیدکنندگان فولاد بوده اند، ولی حتی به اندازه مصرف داخلی کشورهای خود نیز محصولات فولادی تولید نکرده بودند.

در این بین اطلاع از وضعیت کشور ایران نیز خواندنی و جالب توجه است. ایران در سال 2001 توانست 9,6 میلیون تن فولاد تولید کند که از این مقدار تنها 600 هزارتن آن را به کشورهای دیگر صادر نمود؛ این درحالی است که ایران با واردات 7,4 میلیون تن فولاد رتبه 17 جهانی واردکنندگان فولاد را در این سال به خود اختصاص داد. البته در حال حاضر ایران توانسته است سقف صادرات فولاد خود را به حدود 5,1 میلیون تن در سال برساند.

جایگاه فولاد ایران در خاورمیانه

با توجه به آمار موجود، در سال 2002، از میان کشورهای خاورمیانه ایران با تولید 3,7 میلیون تن و عربستان سعودی با تولید 6,3 میلیون تن فولاد خام، مهم ترین تولیدکنندگان هستند و این درحالی است که مجموع تولید سایر کشورهای خاورمیانه درحدود 3,1 میلیون تن است.

نکته جالب دیگر در مورد کشورهای خاورمیانه، درصد تولید و مصرف جهانی فولاد در این کشورهاست. در سال 2002، کشورهای خاورمیانه تنها موفق به تولید 2,1 درصد از فولاد جهان شده بودند و این در حالی است که مصرف حدود 2 درصد فولاد جهان برای این کشورها گزارش شده است. این امر می تواند به عنوان یک مزیت برای صنعت فولاد ایران مطرح باشد به این صورت که در کشورهای همسایه ایران، فولاد زیادی تولید نمی شود ضمن اینکه این کشورها از بازار مصرف نسبتاً خوبی نیز برخوردار هستند. بنابراین برای محصولات فولادی کشور می-توان یک بازار مصرف بسیار مناسب در کشورهایی مثل عراق، بحرین، افغانستان، پاکستان و حتی ترکمنستان، آذربایجان و ارمنستان پیش-بینی کرد.

تولیدات چدن در ایران و جهان

درسال 2002 میلادی کشورهای چین، ژاپن و روسیه به ترتیب با تولید 7,170 و 81 و 2,46 میلیون تن چدن بزرگ ترین تولیدکنندگان این محصول بودند. ایران در این سال 2,2 میلیون تن چدن تولید نمود که تمام این مقدار در کشور مصرف شد و در این زمینه صادرات و وارداتی صورت نگرفت.

اشتغال زایی صنعت فولاد

از دیرباز یکی از جنبههای مهم صنایع فولادی در جهان،اشتغالزایی این صنعت بوده است به گونهای که در این صنعت، نیروی کار زیادی به طور مستقیم و غیرمستقیم به کار گرفته میشدهاند؛ اما بررسیهای صورت گرفته از کاهش 65 درصدی نیروی کار در صنعت فولاد جهان بین سال های 1974 تا 2000 میلادی خبر می دهند که علت آن را میتوان جایگزینی تکنولوژیهای جدید نظیر ریختهگری مداوم و همچنین فرآیندهای کنترل کامپیوتری در این صنعت دانست.

البته لازم به ذکر است که نیروی کار به کار گرفته شده در صنعت فولاد کشور، با کشورهای پیشرفته و صنعتی بسیار متفاوت است؛ بهطوریکه در این کشورها برای تولید هر میلیون تن فولاد به طور مستقیم در حدود 1500 نفر نیروی کار لازم است ولی در ایران، برای تولید یک میلیون تن فولاد به نیروی کار مستقیمی در حدود 4 الی 5 هزار نفر نیاز است که در حدود 3 برابر آمار جهانی کشورهای پیشرفته است.

کاربرد فولاد در قالبهای تزریق پلاستیک

انتخاب نوع فولاد نقش مؤثری در عمر، عملکرد و هزینه قالب دارد. در این جا به نقش فولاد در قالب سازی، تأثیر عناصر آلیاژی در فولاد، دسته بندی فولادها، فولادهای اجزای قالب و فولادهای مورداستفاده برای محفظه قالب های پلاستیک (کروکویته) می پردازیم.

نقش فولاد در قالب سازی

نمودار زیر، نشانگر هزینه طراحی، مواد، ماشینکاری، مونتاژ، سود و سربار قالب است و نشان می دهد که حدود 28 درصد هزینه کل قالب مربوط به مواد است و این مقدار با توجه به شکل هندسی و پیچیدگی قطعه، تغییر خواهد کرد.

چنانچه در شکل ملاحظه می شود بیشتر هزینه های تولید، توسط قالب به-صورت غیر مستقیم وابسته به فولاد است که با عدم انتخاب فولاد مناسب، باعث تحمیل هزینه های اضافی به قالب شود.

خصوصیات قطعه که برای ساخت قالب و انتخاب فولاد مربوطه مؤثر است عبارتند از:

• صافی سطح

• گرین کاری

• خورنده بودن یا ساینده بودن جنس قطعه

• دقت ابعادی

• تیراژ تولیدی

• زمان ساخت

جنس قطعات پلاستیکی متنوع است و با توجه به خواص مختلف مواد و به فولادهای متفاوت برای ساخت قالب، نیاز است. در زیر برخی ازانواع پلاستیک هاو خصوصیات فولادهای مناسب برای آنها ارائه شده است.

PC(Poly Carbonate),PMMA(Polymethyl Methacrylate Acrylic) - :

معمولاً برای لنز های چراغ استفاده می شوند و فولاد مورداستفاده می-بایست خاصیت پولیش پذیری خوب و مقاوم در مقابل خش و اکسید شدن را دارا باشد باتوجه بهاینکه PC خاصیت جریان پذیری خوبی ندارد و ماده سختی است، فولاد مورداستفاده برای پلیمر فوق باید تنش تسلیم بالا و چقرمگی خوبی داشته باشد.

- POM (Polyoxymethylene), PA(Nylon):

دمای تزریق این مواد نسبتاً بالا است و برای بست ها و کلیپ ها، استفاده می شود. با توجه به حساسیت های ابعادی این نوع قطعات، فولاد این قالب ها می بایست سخت و مقاوم در مقابل سایش باشد.

- PA(Naylon)+GF:

با توجه به سایندگی الیاف شیشه، فولاد باید مقاوم به سایش باشد.

-PP(Polypropylene):

این نوع پلیمر، برای قطعات سپر و گل پخشکن استفاده می شود. با توجه به حجم قطعه باید فولاد مربوطه، دارای ثبات ابعادی مناسب، مقاوم در مقابل تنش های فشاری و دارای قابلیت ماشینکاری خوبی بوده و خواص مکانیکی آن یکنواخت باشد.

- PP(Polypropylene), ABS(Acrylonitrile Butadiene Styrene):

برای قطعات تزیینی خودرو استفاده می شود که معمولاً سطح اینگونه قطعات چرمی کاری (گرین) هستند و فولاد قالب می بایست خاصیت خوبی برای عملیات چرمی کاری (اسیدکاری یا گرین) داشته باشد.

- PVC (Polyvinyl Chloride):

این پلیمر به علت آزادسازی گاز کلر و ترکیب آن با آب موجود در هوا،اسیدکلریک تولید می کند و باعث خوردگی قالب می شود. بنابراین استفاده از فولادهای مقاوم در مقابل خورندگی برای قالب های فوق پیشنهاد میشود.

با عدم انتخاب فولاد صحیح، عمر قالب کوتاه می شود و قطعه تولیدی کیفیت مطلوب را نخواهدداشت که منجر به ساخت مجدد قالب و هزینه های اضافی می شود.

خواص فولاد

استحکام فولاد پارامتر کلی کیفیت است که برای سنجش آن باید معیارهای گوناگون مکانیکی خواص وجود داشته باشد. این معیارها در ادامه، ارائه شده است .

خصوصیات مکانیکی فولادها

- تنش تسلیم (Yield Stress) : میزان تنش کششی که در آن قططه شروع به تغییر شکل پلاستیک می کند.

- چکشخواری(Ductility Brittleness): قابلیت شکل پذیری ماده درحالت پلاستیک را بدون خطر شکست، چکشخواری می گویند.

- خزش (creep): مدت زمانی که طول می کشد که قطعه ای، تحت تنش کششی تغییر شکل دائم، داشته باشد.

-چقرمگی(Toughness): مقدار کار لازم برای شکستن واحد حجم ماده است.

- سختی(Hardness): مقاومت در مقابل فرو رفتن مواد دیگر در سطح قطعه را سختی یا مقاومت در مقابل خراش می گویند.

- استحکام در دمای بالا: خواص مکانیکی قطعه نباید با افزایش دما تغییر محسوسی کند.

خصوصیاتی از فولاد که در قالب های پلاستیک در نظر گرفته می شود و با توجه به انتظارات ما از هر کدام از آنها، نوع فولاد انتخاب می-شود.

• قابلیت ماشینکاری

• قابلیت پولیشکاری

• عملیات حرارتی

• عملیات بهسازی سطح

• مقاوم در برابر سایش

• مقاوم در مقابل خوردگی

• مقاوم در مقابل تنش های فشاری

• قابلیت جوشکاری

• چقرمگی

فولادهای قالب های پلاستیک

فولادهای قالب های پلاستیک با توجه به چقرمگی آنها (نوع عملیات حرارتی) در گروه های زیر به بازار عرضه می شوند:

پیش سخت شده (Pre Hardened)

آنیل(Annealed)

پیر سخت شونده(Age Hardening)

فولادهای پیش سخت شده (Pre Hardened):

این فولادها بهصورت سخت کاری شده و باز پخت شده به بازار ارائه می شوند و مستقیماً می توان نقش قالب را روی آنها اجرا و بهره برداری کرد.

مزایای این فولادها

- کوتاه شدن فرایند های ساخت: این فولاد، در فرایند بهره برداری، قبلاً سخت کاری شده و نیازی به عملیات حرارتی و فرایند ماشین کاری بعد از آن را ندارد.

- عدم ایجاد ترک های ریز در اثر عملیات حرارتی: معمولاًٌ فولادها بعد از عملیات حرارتی در اثر شوک های حرارتی تابیده و در سطح آنها ترک های ریزی بهوجود می آید. نظر به اینکه این گونه فولادها پیش از عرضه به بازار توسط تولید کننده فولاد سختکاری شده اند و بعد از فرایندهای ماشینکاری نیازی بهعملیات حرارتی ندارند، ترک های ریز و پسماند تنش های حرارتی در فولاد، وجود نخواهد داشت و طول عمر آن بالاتر خواهدبود.

معایب این فولادها

- زمان ماشین کاری این فولادها با توجه به سختی آنها بیشتر از فولادهای آنیل شده است.

- با توجه به اینکه سختی اینگونه فولادها بهتدریج از سطح به عمق کم می شود، قالب هایی که توسط اینگونه فولادها تهیه می شوند دارای سختی یکنواخت نیستند.

- برای رزین هایی که بسیار ساینده یا دارای دمای پروسه بسیار بالا هستند، مناسب نیستند.

فولادهای پیر سخت شونده(Age Hardening)

سختی این فولادها شبیه فولادهای پیش سخت شده است که برای افزایش سختی آن می توان فولاد را عملیات حرارتی کرد.

باتوجه بهاینکه دمای گرم شدن آن بههنگام عملیات حرارتی حدود 500 الی 600 درجه سانتیگراد است، فولاد دچار تابیدگی یا ترک های سطحی نمی شود و می توان آن را بدون فرایندهای جانبی، استفاده کرد.

ثبات ابعادی اینگونه فولادها در طولانی مدت خوب است.

مراحل بهره برداری از فولاد

ماشینکاری نیمه نهایی یا نهایی

عملیات حرارتی

ماشینکاری نهایی چنانچه مورد نیاز باشد

مراحل فرایندهای بهره برداری اینگونه فولادها بیشتر از پیش سخت شده است.

فولادهای آنیل

این فولادها بهصورت آنیل شده به بازار ارائه می شوند.

مراحل بهره برداری از فولاد

ماشینکاری اولیه

عملیات حرارتی

ماشینکاری نهایی

مزایای این فولادها

باتوجه بهاینکه بعد از ماشینکاری روی فولاد، عملیات حرارتی بر روی آن انجام میشود، برخلاف فولادهای پیش سخت شده سطح محفظه قالب دارای سختی و خصوصیات مکانیکی یکنواختی خواهدبود. بهدلیل آنیلبودن فولاد در هنگام ماشینکاری، زمان این فرایند کوتاه تر می شود.

مقاوم بودن نسبت به سایش و چقرمگی

معایب

بعد از عملیات حرارتی احتمال ایجاد ترک های ریز در سطح قطعه و تابیدگی آن وجود دارد که پس از آن با عملیات ماشینکاری نهایی از بین می رود. این موضوع باعث طولانی تر شدن فرایندهای ساخت قالب می-شود.

فولادهای ماریجینگ ( 18 % Ni)

یکی از نیازهای اساسی صنایع پیشرفته احتیاج به موادی با قابلیت اطمینان بالا از استحکام و تافنس شکست می باشد . در این راستا محققان زیادی فولادهای استحکام بالای مختلفی را گسترش داده اند ؛ که در این میان تنها فولادهای ماریجینگ توانسته اند به هر دو نیاز صنایع پیشرفته پاسخ گویند . مهمترین کاربرد این فولاد ها در صنایع نظامی ، هوافضا ، اجزاء الکترومکانیکی و ... است.

این فولادها که تعلق به خانواده آلیاژهای پایه آهن دارند . ابتدا تحت پروسه استحاله مارتنزیت قرار می گیرند و سپس به وسیله پیری یا رسوب سختی دنبال می شوند . که کلمه Maraging از دو کلمه Martensite و Aging گرفته شده است .

فولادهای ماریجینگ دارای 18 % Ni به دو کلاس گسترده تقسیم می شوند. که بستگی به عناصر تقویت کننده در آنالیز شیمیایی آنها دارد . فولاد ماریجینگ اورجینال در اوایل 1960 معرفی شد ، که کبالت به عنوان عنصر تقویت کننده و استحکام بخش ( 7-12% ) در فولاد ماریجینگ 18 % Ni بکار برده می شد . در اوایل دهه 70 کار بر روی این فولادها کمرنگ شد . که دلیل آن افزایش قیمت کبالت بود که منجر به نوع جدیدی از فولادهای ماریجینگ شد ، این دسته تیتانیوم را به عنوان عامل اصلی تقویت کننده به همراه داشتند. درجه تقویت کبالت یا " C-type 18 Ni Maraging " به وسیله حرف " C " در شناسائی این کلاس انتخاب می شود ؛ همچنین درجه استحکام تیتانیوم یا " T-type 18 Ni Maraging " را با حرف " T " نشان می دهند.

این دو نوع فولاد با توجه به میزان استحکام آنها به 200 ، 250، 300، 350 درجه پیری طبقه بندی می شوند و به طور C-200 و T-200 آنها را نمایش می دهند . استحکام دهی به وسیله رسوب دهی آسان اجزاء فلزی در حین عملیات پیر سازی صورت می گیرد . که این رسوب سختی به واسطه عناصر آلیاژی همچون Co , Mo , Ti در مارتنزیت Fe-Ni با کربن بسیار کم 0.03% یا کمتر صورت می گیرد.

فولاد های ماریجینگ در شرایط آنیل محلول سازی تهیه می شوند پس دارای چقرمگی و نرمی نسبی ( 28 - 32 RC ) هستند . پس به سهولت شکل می گیرند و ماشین می شوند . خواص کامل آنها از طریق پیرسازی مارتنزیت بدست می آید .

خصوصیات فولادهای ماریجینگ :

الف ) خواص مکانیکی عالی :

1-استحکام نهایی و استحکام تسلیم بالا

2-تافنس ، داکتیلیتی و مقاومت به ضربه بالا در مقایسه با فولاد کوئنچ و تمپر شده با استحکام مشابه

3-استحکام خستگی زیاد

4-استحکام فشاری بالا

5-سختی و مقاومت به سایش کافی برای بعضی از ابزار های کاربردی

ب) خصوصیات عملیات حرارتی :

1-دمای مورد نیاز برای کوره پایین است

2-رسوب سختی و عملیات حرارتی پیری

3-انقباض یکنواخت و قابل پیش بینی در طول عملیات حرارتی

4-حداقل اعوجاج در طول عملیات حرارتی

5-سخت شدن بدون کوئنچ کردن

6-درصد پایین کربن ، که جلوگیری از مشکل دکربوره شدن می کند.

ج) کارپذیری عالی

1-ماشینکاری آسان

2-مقاومت بالا در برابر انتشار ترک

3-شکل پذیری آسان در حالت سرد ، گرم و داغ

4-قابلیت جوشکاری خوب به خاطر درصد پایین کربن

5-مقاومت به خوردگی خوب که نرخ خوردگی آن در حدود نصف فولادهای کوئنچ و تمپر شده است

این فاکتورها نشان می دهد که فولادهای ماریجینگ در کاربردهایی مثل شفت ها و اجزایی که تحت خستگی ضربه ای همچون کلاچ ها و چکش ها بهترین استفاده را دارد.

تولید و فرآوری فولادهای ماریجینگ

روش متداول برای تولید فولادهای ماریجینگ به ترتیب زیر است :

1-ذوب و ریخته گری

2-همگن سازی

3-آهنگری و نورد گرم

4-آنیل معمولی

5-پیر سازی

در فولادهای ماریجینگ رسیدن به استحکام و تافنس بالا مستلزم کنترل دقیق ریزساختار می باشد. از طرف دیگر چون آخال های موجود در زمینه این نوع فولادها تاثیر منفی شدیدی بر روی تافنس شکست دارند. باید ترکیب ، ابعاد و توزیع آخال ها کنترل گردد. در این نوع فولادها به علت زیاد بودن عناصر آلیاژی جدایش شدید این عناصر در حین انجماد وجود دارد که این جدایش تاثیر زیادی بر روی کاهش قابلیت آهنگری ، نورد گرم و .. خواهد داشت . پس لازم است که شرایط انجمادی مناسب به صورت کنترل شده و سریع برای فولادها مهیا گردد. برای تهیه این فولادها از روش ذوب چند مرحله ای استفاده می شود. روش استاندارد برای تهیه فولادهای ماریجینگ استفاده از روش ذوب تحت خلاء دو مرحله ای می باشد که در آن ابتدا به روش ذوب القائی تحت خلاء آلیاژ سازی صورت گرفته و سپس شمش تهیه شده به روش ذوب مجدد قوسی تحت خلاء الیاژ سازی صورت گرفته و سپس شمش تهیه شده به روش ذوب مجدد قوسی تحت خلا تصفیه می گردد.

عملیات حرارتی همگن کردن نیز به منظور افزایش قابلیت شکل پذیری شمش ها صورت می گیرد . همگن سازی فولاد ماریجینگ در 1250 c0 به مدت 2 الی 3 ساعت انجام می گیرد و به دنبال آن فولاد تحت کار مکانیکی گرم قرار گرفته و یا اینکه سریع سرد می گردد. این فولادها تحت انواع کارهای مکانیکی از قبیل آهنگری ، نورد ، اکستروژن گرم قرار می گیرند . بعد از مراحل فوق فولادهای ماریجینگ تحت عملیات آستنیته و سپس پیری قرار می گیرند.

عملیات حرارتی فولادهای ماریجینگ

فولادهای ماریجنینگ فولادهای پر آلیاژ-کم کربن-آهن ونیکل باساختار مارتنزیتی هستند که دارای ترکیبی عالی از استحکام وتافنسی به مراتب بالاتر از فولادهای پر کربن کوینچ شده می باشند.

این فولادها دو کاربرد بحرانی ومتمایز فولادهای کربن آبداده که استحکام بالا وتافنس وانعطاف پذیری خوب مورد نیاز است را دارا میباشد . فولادهای کربنی آبداده استحکامشان را از مکانیسمهای تغییر فاز وسخت گردانی بدست میآورند. ( مثل شکل گیری مارتنزیت و بینیت ) واین استحکام پس از رسوب گیری کاربیدها در طول مدت تمپر کردن بدست می آید. درمقایسه فولادهای ماریجینگ استحکامشان را از شکل گیری یک فولاد مارتنزیتی کم کربن انعطاف پذیرو سخت آهن ونیکل بدست می آورند که می توانند بوسیله رسوب گیری ترکیبات بین فلزی در طول مدت پیرسختی استحکام بیشتری داشته باشند. دوره ماریجینگ بر اساس پیرسختی ساختار مارتنزیتی وضع شده است.

متالورژی فیزیکی:

قبلا اشاره شد که استحکام وتافنس خوب فولادهای ماریجینگ بوسیله پیر سختی یک ساختار مارتنزیتی کم کربن بسیار انعطاف پذیربا استحکام نسبتا خوب بدست میآید.در حین پیرسازی ساختار مارتنزیتی هدف اصل روش توزیع یکنواخت رسوبات بین فلزی خوب است که صرف تقویت کردن بافت مارتنزیتی می شود. یکی دیگر از هدفهای اصلی در مدت پیر سازی فولادهای ماریجینگ کم کردن یا حذف کردن برگشت فاز نیمه پایدارمارتنزیت به آستنیت و فریت می باشد .

شکل گیری مارتنزیت :

مارتنزیت فولادهای ماریجینگ معمولا مکعب مرکز دار (bcc ) کم کربن است که این مارتنزیت شامل چگالی بالای نابجایی می باشد اما نه به صورت دوقلویی. در حین سرد شدن بعد از تابکاری انحلالی آستنینت fcc بوسیله بازگشت برشی کم نفوذ تجزیه به ساختارهای متعادل به ساختار bcc تبدیل میشود.این تبدیل آستنیت به مارتنزیت ناپایدار اتفاق نمی افتد تا دمای شروع مارتنزیت (Ms) بدست آید ودمای شروع مارتنزیت باید به اندازه کافی بالا باشد بنابراین یک تبدیل کامل به مارتنزیت قبل از خنک شدن فولاد تا دمای اتاق اتفاق می افتد.

بیشتر انواع فولادهای ماریجینگ دمای شروع مارتنزیت حدود 200 تا300 درجه سانتیگراد را دارند ودر دمای اتاق به طور کامل مارتنزیت هستند . نتیجه ساختار مارتنزیت یک فولاد نسبتا قوی و فوق العاده انعطاف پذیر میباشد .

عناصر آلیاژی دمای شروع مارتنزیت را بطور قابل ملاحظه ای تغییر می دهد اما تغییر مشخصه این استحاله به مقدار زیادی بستگی به سرعت سرد شدن دارد.

اغلب عناصرآلیاژی اضافه شده در فولادهای ماریجینگ (به استثناء کبالت ) درجه حرارت شروع مارتنزیت را کاهش می دهند.

یکی از دونوع ممکن مارتنزیت که در سیستم آلیاژی آهن- نیکل ممکن است شکل بگیرد بستگی به مقدار نیکل در ماده مورد سوال میباشد.در سرعتهای سرد کردن بالا در فولادهای شامل 5 تا 10 درصد نیکل ،و بیش از 10 درصد پایین آوردن سرعت سرد کردن، لازمه شکل گیری مارتنزیت در فولادها می انجامد وشکل گیری کامل ساختار مارتنزیتی را تعیین می کند.در فولادهای شامل 25 درصد نیکل ، مارتنزیت لایه ای وبالای 25 درصد مارتنزیت دو قلویی داریم .مطالعه برروی آلیاژهای مارجنیگ آهن – 7 درصد کبالت 5 درصد مولیبدن و4/. درصد تیتانیم در ( ماریجینگ 18 درصد نیکل 250 ) شامل مقادیر متفاوت نیکل نشان می دهد که یک ساختار مارتنزیتی لایه ای با مقادیر نیکل بیش از 23 درصد بدست می آید .

اگر چه مقادیر نیکل بیش از 23 درصد شکل گیری مارتنزیت دو قلویی را نتیجه داده است . معمولا یک ساختار مارتنزیتی لایه ای در فولادهای ماریجینگ ترجیح داده می شود زیرا در مدت پیر سازی این ساختار سخت تر از یک ساختار مارتنزیتی دو قلویی میباشد.

چگونگی انجام عملیات حرارتی فولادهای ماریجینگ:

تابکاری انحلالی : تابکاری انحلالی مستلزم حرارت دادن آلیاژی به اندازه کافی،بالای درجه حرارت پایان آستنیت و نگهداری در زمان کافی تا جا گیری عناصر در محلول جامد و سرد کردن آن تا دمای اتاق .متداول ترین سیکل عملیات حرارتی برای فولادهای ماریجینگ 18 درصد نیکل 200 ،250 300 درگیر کردن آلیاژهای در دمای 815 درجه سانتیگراد به مدت یک ساعت و سپس سرد کردن آن بوسیله هوا.تولید برای کاربردهای فورجینگ معمولا در حالت آنیل نشده خریداری می شود زیرا حرارت دادن سیکل تابکاری حرارتی قبلی را خنثی میکند .استفاده از خلا ، کنترل گردش هوای اتمسفر ، تمام نمک خنثی یا کوره های سیال تخت برای حداقل کردن صدمات سطحی ممکن است مورد نیاز باشد .

اثرزمان و درجه حرارت تابکاری بر خواص پیرسازی: اطلاعات نشان میدهد که بیشترین استحکام در دمای تابکاری انحلالی 800 تا815 درجه بوجود می آید. استحکام وانعطاف پذیری پایین تر با درجه حرارت تابکاری از 760 تا 800 درجه ناشی از انحلال ناقل عناصر سخت کننده میباشد و کاهش استحکام مربوط به درجه حرارت تابکاری انحلالی بالای 815 درجه ناشی از درشتی ساختار دانه ها میباشد. سرعت سرد شدن بعد از تابکاری انحلالی از اهمیت کمتری برخورداراست چون اثر کمتری بر خواص زیر ساختاری ومکانیکی دارد.

اصلاح دانه ها بوسیله سیکل حرارتی : سیکل حرارتی فولادهای ماریجینگ بین درجه حرارت پایان مارتنزیت و دمای بسیار بالاتر از دمای تابکاری انحلال می تواند برای اصلاح ساختار دانه هایی که درشت هستند استفاده شود.این عمل استحاله برشی کم نفوذ ، مارتنزیت به آستنیت واز آستنیت به مارتنزیت نیروی محرکه برای تبلور مجدد در حین سیکلهای حرارتی تامین میکند.

پیر سختی:

نوعی پیر سختی بعد از تابکاری انحلالی معمولا شامل حرارت دادن آلیاژ تا رنج دمایی 455 تا 510 درجه سانتیگراد و نگاه داشتن در این دما به مدت 3 الی 12 ساعت وخنک کردن آن در معرض هوا تا دمای اتاق می باشد. استفاده از فولادهای ماریجینگ در کاربردهای مانند ابزارآلات دایکست لازم است استفاده از یک حرارت پیر سازی تقریبا 530 درجه سانتیگراد که ساختار متعادلی را فراهم می کند و از نظر حرارتی تثبیت شده است. هنگامی که زمان پیر سازی افزایش پیدا میکند تا جائیکه به نقطه ای می رسیم که سختی واستحکام شروع به کاهش میکند به علت شکل گیری بازگشت آستنیت که معمولا از ذرات ریز باندهای آستنیت دور دانه ای قبلی شروع میشود.

کار سرد وپیر سازی :

استحکام تسلیم واستحکام نهایی کششی فولادهای ماریجینگ می توانند بوسیله کار سرد قبل از پیر سازی تا 15 درصد افزایش پیدا کنند . بوسیله کار سرد قبل از تابکاری انحلالی ماده بالای 50 درصد کاهش قبل از پیر سازی ،نتیجه رسیده است .این سازگاری کمی با انعطاف پذیری وچغرمگی است .از کاهش سرما بیش از 50 درصد باید خوداری شود زیرا ممکن است که پوسته پوسته شدن تولیدات بوجود آید.

نیتریده کردن :