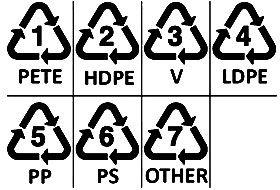

چنانچه با دقت به بطری ها، ظروف و بسته بندی های پلاستیکی نگاه کنید متوجه وجود یک علامت مثلثی شکل (که با سه فلش انحنا دار ترسیم گردیده)، به همراه عددی داخل و یا حروفی در زیر آن خواهید شد. به راستی معنی هر کدام از این علامت ها چیست؟ کدام یک نشان دهنده بی خطر بودن برای سلامت انسانها است؟ پیش از پرداختن به تعاریف این نشانه های مثلثی شکل بهتر است به چند واقعیت توجه کرده و آنها را به خاطر سپرد: 1. اکثر پلاستیک های مورد استفاده در بسته بندی مواد از فرآورده های نفتی و ذغال سنگ تهیه شده و بنابراین قابل بازگشت به طبیعت نیستند. فرمول شیمیایی (زنجیره پلیمری) این پلاستیک ها تنها قابلیت شکسته شدن در برا 2. کلیه پلاستیک ها می توانند بازیافت شوند، به شرط این که ما آنها را به پایگاه های بازیافت تحویل دهیم! آمارها نشان می دهند که تنها 10% از بطری های پلاستیکی تولید شده بازیافت می شوند و 90% دیگر بر روی زمین یا در اقیانوسها باقی می مانند. 3. مطالعات نشان داده اند که بازیافت تنها یک عدد بطری پلاستیکی- در مقایسه با تولید آن- به اندازه روشن ماندن یک لامپ 60 وات به مدت 6 ساعت باعث صرفه جویی در مصرف انرژی می گردد. 4. سوزاندن پلاستیک ها منجر به ورود حجم قابل توجهی از گازهای گلخانه ای به جو زمین شده و در نتیجه خطر سوراخ شدن لایه ازن و گرم شدن زمین را دو چندان می نماید. PET 1 – پلی اتیلن ترفتالات کاربردهای بسته بندی: بطری نوشیدنی ها، بطری آب، بطری دهان شویه ها، ظرف کره بادام زمینی، ظرف سس ها، بطری آبمیوه، بطری روغن های مایع موارد استفاده پس از بازیافت: تولید کیسه خرید، نخ، مبلمان، فرش، قاب سازی، تسمه، کفش های ورزشی، الیاف پلی استر، چمدان،کاپشن، کیسه خواب، قطعات خودرو رتبه خطر: برخی از متخصصین معتقدند که بسته به چگونگی استفاده و درجه حرارتی که برای تهیه این نوع پلاستیک ها بکار می رود ممکن است در کار غدد درون ریز ایجاد اختلال کند. پس برای اطمینان بیشتر، فقط یک بار از بطری های آب یا نوشیدنی استفاده شده و از قرار دادن آن ها در فریزر و یا ریختن مایعات داغ درون آنها خودداری شود. 2 HDPE – پلی اتیلن سنگین کاربردهای بسته بندی: بطری های مات شیر، آبمیوه، روغن های خوراکی، شیشه پاک کن، مایع سفیدکننده، محلول های ضدعفونی کننده و شوینده، شامپو،روغن موتور، کیسه زباله یا خرید، و بسته بندی ماست و کره و ... موارد استفاده پس از بازیافت: تولید بطری شوینده های لباس، بطری روغن، خودکار، مخازن زباله و بازیافت، کفپوش، لوله،تخته، نیمکت، میز و صندلی مسافرتی، حصار، و صندوق های پست رتبه خطر: بی خطر 3 PVC – پلی وینیل کلراید کاربردهای بسته بندی: بطری های شیشه پاک کن، روغن های خوراکی ، محلول های ضدعفونی کننده و شوینده، شامپو، روکش سیم ها و کابل ها، وسایل پزشکی، لوله کشی، شلنگ های آب، پنجره ها موارد استفاده پس از بازیافت: ساخت عرشه کشتی، قاب سازی، گلگیر خودرو، کابل، سرعت گیر، کفپوش، هشدار دهنده های جاده ای، و تشک رتبه خطر: خطرناک به دلیل وجود کلرین. از تماس مواد غذایی گرم با این نوع پلاستیک و یا سوزاندن آن جداً خودداری شود. 4 LDPE - پلی اتیلن سبک کاربردهای بسته بندی: بطری هایی که باید قابل فشرده شدن و انعطاف پذیر باشند، کیسه های نان، بسته بندی مواد غذایی یخ زده، روکش لباس ها، کیسه های خرید، مبلمان، کیسه جاروبرقی، و فرش موارد استفاده پس از بازیافت: تولید سطل زباله، مخازن کمپوست، قاب سازی و کفپوش رتبه خطر: بی خطر 5 PP – پلی پروپیلن کاربردهای بسته بندی: بطری های حاوی محلول های غلیظ، ظرف ماست، بطری سس گوجه فرنگی، درب پلاستیکی بطری ها، نی نوشیدنی، و بطری شربت های دارویی موارد استفاده پس از بازیافت: این نوع پلاستیک به ندرت بازیافت می شود. چنانچه برخی از مراکز بازیافت اقدام به این کار کنند می توان از آن جهت ساخت چراغ های چشمک زن، کابل های باطری، باطری خودرو، یخ شکن، جارو دستی، برس مو، پالت، و سطل زباله بهره برد. رتبه خطر: بی خطر، بویژه در مجاورت با مواد غذایی داغ 6 PS – پلی استایرن کاربردهای بسته بندی: ظروف یکبار مصرف، شانه تخم مرغ، بسته بندی انواع گوشت، بطری های حاوی قرص ها و کپسول ها، و کاور سی دی موارد استفاده پس از بازیافت: تولید عایق حرارتی، کلید پریز، شانه تخم مرغ، دریچه کولر، خط کش، بسته بندی از جنس استایروفوم. بازیافت این نوع پلاستیک به سختی انجام می گیرد. رتبه خطر: خطرناک، این نوع پلاستیک در مجاورت با غذای داغ آن را به شدت سمی می نماید. 7 OTHER – پلاستیک ترکیبی از انواع پلاستیک کاربردهای بسته بندی: بطری های آب 10 و 20 لیتری، ابزارهای ضد گلوله، عینک های آفتابی، دی وی دی ها، قطعات کامپیوتر، علائم ترافیکی، نایلون موارد استفاده پس از بازیافت: تولید صفحات و تخته های پلاستیکی و محصولات سفارشی رتبه خطر: نتایج برخی از تحقیقات بیانگر احتمال خطرناک بودن این نوع پلاستیک برای سیستم هورمونی بدن می باشد. علائم بازیافت نخستین بار در سال 1970 میلادی توسط گری اندرسون،دانشجوی سال آخر دانشگاه کالیفرنیای جنوبی در لس آنجلس طراحی گردید و سپس در کنفرانس بین المللی طراحی به عنوان قسمتی از یک مسابقه ملی میان دبیرستان ها و کالج های آمریکا ارائه شد. مسابقه مذکوردر پاسخ به رشد روزافزون آگاهی مصرف کنندگان و حامیان محیط زیست و به مناسبت اولین روز جهانی زمین برگزار گردیده بود. هر یک از سه فلش موجود در نماد بازیافت نمایانگر یک مرحله از فرایندی سه مرحله ای است که یک حلقه بسته (حلقه بازیافت) می باشد. مرحله اول نشان دهنده جمع آوری مواد برای بازیافت می باشد. این مرحله توسط شما زمانی که مواد قابل بازیافت را جمع آوری و سپس تحویل غرفه های بازیافت می دهید انجام می گیرد. سپس مواد جمع آوری شده شسته و برای فروش به کارخانه های تولید کننده مواد و وسایل بازیافتی تفکیک می گردد. فلش دوم در نماد بازیافت نشان دهنده فرآیند ساخت است.مواد قابل بازیافت به محصولات جدید برای مصارف خرده فروشی و یا عمده فروشی تبدیل می گردند. مرحله سوم و نهایی خرید واقعی و استفاده از محصولات ساخته شده از مواد بازیافت شده می باشد.  بر اشعه فرابنفش خورشید را دارد!! اما دانشمندان هنوز بطور دقیق نمی دانند که اثر گذاری خورشید در تبدیل پلاستیک به گرانول های میکروسکوپی چند قرن به طول می انجامد. به همین دلیل در برخی از نشریات طول عمر پلاستیک ها 500 سال و در برخی دیگر 1000 سال بیان شده است،که البته همه این ارقام فقط حاوی یک پیغام هستند: "پلاستیک ها برای مدت بسیار طولانی در طبیعت باقی می مانند. پس تا حد امکان باید از آنها استفاده کمتری شده و یا با استفاده مجدد از آنها ورودشان را به طبیعت به تاخیر انداخت".

بر اشعه فرابنفش خورشید را دارد!! اما دانشمندان هنوز بطور دقیق نمی دانند که اثر گذاری خورشید در تبدیل پلاستیک به گرانول های میکروسکوپی چند قرن به طول می انجامد. به همین دلیل در برخی از نشریات طول عمر پلاستیک ها 500 سال و در برخی دیگر 1000 سال بیان شده است،که البته همه این ارقام فقط حاوی یک پیغام هستند: "پلاستیک ها برای مدت بسیار طولانی در طبیعت باقی می مانند. پس تا حد امکان باید از آنها استفاده کمتری شده و یا با استفاده مجدد از آنها ورودشان را به طبیعت به تاخیر انداخت". انواع پلاستیک:

معرفی پلی پروپیلن

الیاف پلی پروپیلن که از طریق پلیمریزاسیون پروپیلن به صورت یک پلیمرخطی تهیه می گردند و به اختصار پ-پ نامیده می شوند بعد از پیدا شدن کاتالیستزیگلرناتا تولید شدند این کاتا لیست تولید پلی پروپیلن ایزو تاکتیک که قادر به متبلور شدن می باشد را امکان پذیر ساخت.

این الیاف در سال1960در ایتالیا با نام تجاری مراکلون به صورت صنعتی تولید شده وبه بازار عرضهگردیدند . خصوصیات پروپیلن باعث رشد سریع آن در سطح بین المللی گردید وبعد از مدتینسبتاً کوتاه ، پلی پروپیلن توانست از نظر مقدار تولید ، چهارمین مقام را بعد ازپلی استر ، نایلون وآکریلیک کسب نماید .

عدم امکان رنگررزی الیاف پروپیلن بهروشهای متداول برای دیگر الیاف ، باعث جلو گیری از رشد بیشتر این لیف مصنوعی گردیده است.

الیاف و نخ های نواری که دو کاربرد پلی پروپیلن راتشکیل می دهند نسبتاً به آسانی به روش ذوب ریسی تهیه می گردند و آسان بودن تولیداین نوع الیاف و پائین بودن هزینه تولید استقبال بسیار گستردهای از آن را به همراهداشته است . با بکار گیری مواد بالا برنده مقاومت در مقابل اشعه ماوراء بنفش سعیشده است عیب کم بودن مقاومت پلی پروپیلن در مقابل این اشعه مرتفع گردد.

پلی پروپیلن دارای دمای ذوب بالا تر(165-175درجه سانتیگراد)در مقایسه با پلی اتیلن می باشد . از نقطه نظر استحکام ومقاومت در مقابل سایش ،پلی پروپیلن با پلی اتیلن تفاوت زیاد ندارد.همانطور که گفته شد پلی پروپیلن هم مثل پلی اتیلن با روشهای معمول قابل رنگرزی نبوده و به روش رنگرز ی توده که در آن قبل از تشکیل الیاف ،به پلیمر مذاب اضافه می شود رنگرزی می گردد.

لازم به ذکراست که الیاف الفینی اصلاح شده به روش شیمیایی که قادر به رنگرزی شدن با روشهای معمولی می باشند تولید شده اند.

به عنوان مثال پلیپروپیلن حاوی پلی ونیل پیریدین به صورت پخش شده ویا ونیل پیریدین که جزئی ماکرومولکول را تشکیل می دهد با رنگینه های اسیدی قابل رنگرزی است و به هر حال قیمت تمامشده این نوع الیاف باعث گردیده است که از رنگرزی توده به عنوان مهم ترین روش برایرنگرزی این نوع الیاف استفاده گردد. Poly Propyleneیک ترموپلاست است که از پلیمریزاسیون پروپیلن بدست می آید و قابل بازیافت است. پلی پروپیلن (PP) اولین بار در اوایل دهه 1950 در مقیاس آزمایشگاهی تولید شد و سپس در اواخر این دهه به تولید تجاری رسید. از ابتدا برآورد می شد هزینه تولید پلی پروپیلن (PP) از پلی اتیلن (PE) کمتر است. پلی پروپیلن (PP) در سه فرم Isotactic , Syndiotacti , Atactic تولید می شود که به صورت عمده به فرم Isotactic و با افزودن مقدار کمی از دیگر مونومرها (بیشتر پلی اتیلن PE) است.

ویژگی ها:

مقاومت در برابر کشش ، چگالی کم، بی رنگی، سختی، مقاومت در برابر اسید و باز و حلال ها ، از جمله ویژگی های پلی پروپیلن (PP) محسوب می شود. هزینه کم تولید آن در مقایسه با دیگر ترموپلاستیک ها جایگاه ویژه ای برای پلی پروپیلن (PP) در صنعت ایجاد کرده است.

موارد مصرف:

پلی پروپیلن (PP) به صورت عمده در شش دسته Injection Moulding قالب تزریقی Fibres الیافSheet/Film فیلم و شیتBlow Moulding قالب بادیPipe پایپExtrution Coating روکش محافظتولید می شود. Injection Moulding قالب تزریقیبیشترین کاربرد پلی پروپیلنPP در این دسته است که در تولید وسایل الکتریکی و الکترونیکی، سرپوش وکلاهک، اسباب بازی، چمدان، وسایل خانگی و صنایع بسته بندی و صنعت اتومبیل استفاده می شود. Fibres الیافدومین کاربرد پلی پروپیلن (PP) در این دسته است که در تولید الیاف به کار رفته در پشت فرش و زیلو ، به عنوان جایگزین در الیاف سیزال و کنف در موکت و نخ های گونی، الیاف Non-Woven ، پارچه لباس ، عایق های گرما و سرما. Sheet/Film فیلم و شیت) این بخش از کاربرد پلی پروپیلن (PP) رشد قابل ملاحظه ای طی سال های اخیر داشته است. صنایع بسته بندی شیرینی و شکلات ، سیگار ، فیلم های گرافیک و چاپ ، شیت های بسته بندی مواد غذایی که با حرارت شکل می گیرند. Blow Moulding قالب بادی) بطری و قوطی. Pipe (پایپ لوله فاضلاب و اگو ، سیم و کابل. Extrution Coating روکش محافظ) این بخش از پلی پروپیلن (PP) رفته رفته جایگزین کاربرد پلی اتیلن سبک LDPE می شود. در سالهای اخیر از پلی پروپیلن (PP) برای تولید اجزاء داخلی و خارجی اتومبیل به تنهایی و یا ترکیب با دیگر پلیمر ها استفاده می شود. چگالی کم ، وِیژگیهای خوب مکانیکی ، ویژگیهای مناسب برای Injection Moulding (قالب تزریقی) به صورت قطعات بزرگ سبب شده است که در ساخت اجزای اتومبیل سهم یک سوم پلاستیک ها از پلی پروپیلن (PP) باشد.

1. اثر پرکننده ها بر ویژگی های مواد پلاستیک

پرکننده ها می توانند تمامی ویژگی های پلیمرها را تغییر دهند؛ظاهر،رنگ،چگالی، همرفتگی،ضریب انبساط گرمایی، هدایت الکتریکی، تراوایی و ویژگی های مکانیکی و گرمایی.تاثیر پرکننده بر ویژگی ها تابع نوع آن ، روش افزودن واختلاط ، مقدار و آماده سازی سطح پرکننده است.حضور و یا آرایش ذرات پرکننده می تواند بر ویژگی های ذاتی پلیمر مانند بلورینگی(پلی اتیلن،پلی آمید و..) و یا دمای تبدیل شیشه ای آن تاثیر بگذارد.گذشته از این اثرات جانبی، هدف اصلی از افزودن پرکننده ها، بعد از کاهش قیمت، بهبود ویژگی های مکانیکی و گرمایی است.

اولین ویژگی که با افزودن پرکننده بهبود می یابد صلبیت و سفتی پلیمر است.این بهبودتابع مدول پرکننده و یلاستیک،مقدار پرکننده، نسبت طول به عرض پرکننده و برهم کنش پلیمر و پرکننده است. به طور معمول با افزایش صلبیت، پلیمر شکننده می شوند و چقرمگی آن و استحکام ضربه ی آن کم می شود. استحکام ضربه ی یک پلیمر دارای پرکننده به شدٌت متاثر از حضور ذرات درشت است، زیرا ذرات درشت مانند یک نقص عمل می کنند و نقطه ی شروع شکست می شوند.پوشش دهی سطح پرکننده با ماده ای که چسبندگی خوب با پلیمر داشته باشد، کمی از این مشکل می کاهد.

2.1 معیارهای انتخاب پرکننده

انتخاب پر کننده ها برای هر کاربرد، فقط از روی ویژگی های مورد نظر امکان پذیر است ولی می توان یک سری اصول کلی را به ترتیب زیر ذکر کرد؛

· پرکننده باید در شرایط فرایند پلیمر (دماو فشار)ساختار خود را حفظ کند، بی اثر یاقی بماند، حل نشود،تخریب نشود، مواد فرار ایجاد نکند، باعث تخریب پلیمر نشود و افزودنی های دیگر را به خود جذب نکند.

· پرکننده باید با پلیمر سازگار باشد(پلیمر سطح آن را خیس کند) و ساینده نباشد.

· انتقال آن آسان باشد، یعنی چگالی توده ای آن زیاد باشد، رطوبت آن کم باشد، غبار ایجاد نکند و سمی نباشد.در ادامه اثرات پرکننده ها بر ویژگی های اصلی مواد پلیمری به ترتیب مورد توجه قرار می گیرند.

1.1.1 چگالی

چگالی پرکننده ها به دقت اندازه گیری شده اند و مقدار آن در برگه ی مشخصات محصول، فروشندگان موجود است .چگالی یک پلیمر دارای پرکننده و در صد حجمی پرکننده را می توان محاسبه کر د.

وقتی پرکننده ی خریداری شده خود ترکیبی از چند پرکننده است، عدد چگالی داده شده خیلی دقیق نخواهد بود و اندازه گیری مستقیم چگالی پلیمر دارای پرکننده لازم استبه طور مثال پرکنندهی سنگینی مانند باریت، اغلب همراه مواد سبک تری مانند کربنات ها است.می توان با دانستن چگالی یک پلیمر دارای پرکننده و چگالی خود پرکننده، در صد وزنی پرکننده را نیز از روی این فرمول تعیین کرد.این روش در معرض خطاهای زیادی است و روش دقیق تر اندازه گیری در صد خاکستر است.

1.1.2 ویژگی های کششی

بیشتر پرکننده ها مدول کششی و استحکام تسلیم پلیمر ها را زیاد می کنند ولی تغییر طول در پارگی را کاهش می دهند،که در این قاعده استثنا نیز وجود داردبه طور ویژه در مقادیر کم، توزیع نامناسب، حضور کلوخه ها و چسبندگی ضعیف به پلیمر.تاثیر یک پرکننده بر ویژگی های کششی به شدت تابع نسبت طول به قطر آن است.هر چه این بیشتر باشد.در مقدار مساوی ویژگی های کششی بیشتر تقویت خواهند شد.در مقایسه پلیمرهای دارای پرکننده های مختلف با هم،بهتر است .به جای در صد وزنی، در صد حجمی با هم مقایسه شود، زیرا ویژگی ها بیشتر تابع در صد حجمی هستند تا وزنی.

در مصارفی که ویژگی های کششی مهم هستند باید در نظر گرفت که افت استحکام کششی در خط جوش برای پلیمرهای دارای پرکننده بیشتر است.به طور کلی می توان گفت که در پلاستیک های دارای الیاف افت استحکام در خط جوش تا 50در صد، در پرکننده های صفحه ای تا 30درصد و در پرکننده های گرد تا 15درصد است.

1.1.3 ویژگی های ضربه ای

به طور کلی افزایش صلبیت به معنی کاهش چقرمگی است.چقرمگی یک ماده با آزمون های بسیار متنوعی اندازه گیری می شود که لزوماٌ خیلی با هم همسان نیستند. به طور کلی استحکام ضربه ای پلیمر دارای پرکننده تابع نوع پرکننده و اندازه گیری آن، نوع پلیمر،دما،مقدارپرکننده، نسبت طول به قطر، کشش سطحی، افزودنی ها و بسیاری عوامل دیگر است.

از نظر پرکننده می توان گفت که استفاده از پرکننده ی ریزتر، گردتر و با پوشش دهی سطحی باعث بهبود استحکام ضربه ای می شود.پوشش دهی علاوه بر کمک به توزیع بهتر از تشکیل کلوخه ها که ضعیف هستند جلوگیری می کند.

در عمل بهبود استحکام ضربه ای یا از یک افزودنی بهبود دهنده ی استحکام ضربه ای استفاده می شود یا از یک پلاستیک اصلاح شده با لاستیک به عنوان ماتریس استفاده می شود.

1.1.4 ویژگی های گرمایی

پلاستیک ها هدایت گرمایی کم و ظرفیت گرمایی زیادی دارند.هدایت گرمایی بیشتر پرکننده ها حدود 10 برابر پلیمر ها است و همزمان ظرفیت گرمایی آنها حدود نصف پلیمرهاست. افزودن حدود 40 در صد وزنی یک پرکنندهبه پلاستیک ها هدایت گرمایی را حدود 3 برابر زیاد می کند و ظرفیت گرمایی را 30 در صد کم می کند. این دو تغییر باعث می شود تا سرعت تولید محصول به ویژه در تزریق افزایش یابد.زیرا سرعت سرد کردن زیاد می شود. ضریب انبساط گرمایی پلیمرها حدود 10 برابر پرکننده ها است، پس با افزودن پرکننده ها، می توان تغییرات ابعادی قطعات پلاستیکی بر اثر تغییر دما را کم کرد. از طرف دیگر تفاوت ضریب انبساط گرمایی پرکننده و پلیمر باعث می شود تا تغییرات دما باعث ایجاد تنش داخلی و تاب برداشتن قطعه شود. همرفتگی پلاستیک ها نیز با افزودن پرکننده کم می شود که مقدار آن تابع نوع و شکل پرکننده است. از آن جا که پرکننده های معدنی حتی با یک نام و از شرکت های مختلف، ویژگی های متفاوتی دارند. بهتر است که نوع پرکننده بعد از طراحی قالب عوض نشود، زیرا باعث تغییر همرفتگی و تفاوت در ایجاد قطعه ی تزریقی می شود. دمای خم شدن تحت بار (HDT ) مانند مدول و تنش تسلیم با افزایش مقدار پرکننده زیاد می شود.پرکننده هایی که به شکل الیاف هستند این اثر را بیشتر نشان می دهند.و می توانند تا یک سقفی دمای HDT را زیاد کنند، این سقف توسط دمای ذوب، دمای تبدیل شیشه ای و تخریب پلیمر تعیین می شود.

1.1.5 ویژگی های اصطکاکی و سطحی

پلیمرهایی مانند PTFE و پلی اتیلن ضریب اصطحکاک بسیار کمی دارند ولی از نظر خزش بسیار ضعیف هستند، به ویژه تحت بار مکانیکی زیاد. برای دستیابی به هر دو ویژگی یا به پلیمرهایی خزش خوب دارند پرکننده های روان کننده مانند mos2 ، گرافیت و تفلون اضافه می شود یا پرکننده های تقویت کننده به پلیمر های با ضریب اصطکاک کم افزوده می شود.

پر کننده ها باعث مات تر شدن سطح قطعه می شوند ولی با استفاده از پرکننده های ریزتر می توان این اثر را به حداقل رساند.با استفاده از پرکننده های خاص مانند گوی های شیشه ای، تالک پوشش داده شده و یا کائولن می توان مقاومت سطح به خراش را بهبود داد .بعضی پرکننده ها در ابعاد درشت می توانند با ایجاد زبری سطح از به هم چسبیدن سطوح جلوگیری کنند، که این ویژگی در تولید فیلم های پلاستیکی استفاده می شود.

1.1.6 ویژگی الکتریکی

هدایت الکتریکی پلیمرها را می توان به کمک پرکننده ها در دامنه ی گسترده ای تغییر داد.برای کم کردن مقاومت الکتریکی می توان از پرکننده های هادی برق مثل دوده، گرافیت،پودر و الیاف فلزی، میکا پوشش شده با فلز و مانند آن استفاده کرد.باید دقت کرد که در این موارد یک در صد وزنی بحرانی وجود دارد که کمتر از آن افزایش هدایت ناچیز است و بعد از آن هدایت به شدت زیاد می شود. برای ایجاد ویژگی های ضد الکتریسته ساکن از مواد آلی مانند اسیدهای چرب و آمین های قطبی استفاده می شود.ولی در بعضی موارد از پرکننده های هادی برق در مقادیر کم نیز برای ایجاد این ویژگی استفاده می شود. در طرف دیگر طیف، وقتی که پلیمر باید عایق خوبی باشد.بعضی از پرکننده ها با جذب رطوبت یا آزاد کردن یون می توانند اثرات مخربی بر ویژگی های عایقی پلیمر داشته باشند.برای جلوگیری از این مشکلات باید از پرکننده های بدون رطوبت و خالص استفاده کرد.مانند کائولن کلسینه شده و یا تالک .از آن جا که هدایت توده ای پرکننده ها خیلی کمتر از هدایت سطحی آنها است، پلیمرهای دارای پرکننده، جریان برق را بیشتر از سطح عبور می دهند. با افزودن پرکننده های مغناطیسی مانند ضریب باریم ،می توان ویژگی های آهنربایی در پلیمرها ایجاد کرد.

1.1.7 ویژگی های نوری

با آن که بیشتر پرکننده های معدنی بسیار سفید به نظر می رسند.ولی قدرت رنگ دهی آنها خیلی زیاد نیست زیرا ضریب شکست نور آنها خیلی با پلیمرها تفاوت ندارد.نتیجه آن که بسیاری از پلیمر های دارای پرکننده شفاف و نیمه شفاف هستند و بعضی از پرکننده ها مانند سولفات باریم و کربنات کلسیم کمی ویژگی رنگ دهی بهتری دارند.رنگ دهی و پوشش دهی یک پرکننده تابع مقدار آن در فرمول است به طور مثال پلی پروپلین دارای کمتر از 5 در صد وزنی تالک ؛عملاٌ شفاف است.

بعضی از پرکننده ها به ویژه آنها که ذرات ورقی شکل دارند،با ایجادفاصله بین رنگدانه ها می توانند قدرت رنگدهی و پوشش آنها را تقویت کنند. در پلاستیک های شفاف مانند پلی استایرن و PMMA افزودن پرکننده ها ظاهری ابری و شیری ایجاد می کند که در کاربردهای نور پردازی از آن استفاده می شود.

1.1.8 ویژگی های آکستیکی

سرو صدا یکی از عوامل اصلی آلودگی محیطی است و مواد پلیمری می توانند با جذب و میرا کردن این صدا به حذف آن کمک کنند. مواد عایق صدا می توانند با جذب انرژی صدا آن را به گرما تبدیل کنند. برای جذب بهتر صدا می توان از مواد لاستیکی، پرکننده های با چگالی زیاد و یا پرکننده های صفحه ای شکل استفاده کرد.اسفنجی کردن ماده نیز می تواند به این ویژگی کمک کند. افزودن بیش از حد پرکننده می تواند این ویژگی را تضعیف کند. از یک مقدار بیشتر تماس ذرات پرکننده با هم یاعث ایجاد پل بین ذرات پرکننده و انتقال بهتر صدا می گردد. میکا برای کاربردهای آکوستیک دو امتیاز دارد، اول این که ساختار صفحه ای آن باعث می شود تا انعکاس و شکست صدا بیشتر شود و در نتیجه جذب آن بهتر شود. دوم مدول الاستیسیته پایین آن در مقایسه با دیگر پرکننده ها باعث می شود تا انعطاف پذیری و در نتیجه جذب صدا بهتر شود.موثر ترین اندازه ذرات از نظر جذب صدا 150 تا 500 میکرون است.از پرکننده ها برای بهبود جذب صدا در پوشش زیر بدنه ی خودرو، کفی داخل خودرو و لوله کشی کم صدای داخل ساختمان استفاده می شود.

1.1.9 دوام

حضور پرکننده های معدنی می تواند پایداری قطعات پلیمری در برابر گرما و نور فرابنفش را بکاهد که شدت این اثر به مقدار پرکننده، اندازه ی ذرات آن و نا خالصی آن (آهن،مس) بستگی دارد.پرکننده هایی که سطح زیاد دارند می توانند با جذب پایدارکننده ها، عمر دراز مدت محصول در برابر گرما و نور را بکاهند، برای حل این مشکل می توان از پرکننده های پوشش دار و یا پایدارکننده های خاص استفاده کرد. یون فلزات سنگین مانند مس، کبالت، منگنز و آهن می تواند فرایند اکسیداسیون پلیمرها را تسریع کنند و در نتیجه باعث تخریب زود هنگام پلیمرها شوند.برای جلوگیری از این اثرات مخرب می توان از پایدارکننده هایی که فلزات را خنثا می کنند و یا پوشش های پلیمری بر روی پرکننده ها بهره برد.

1.1.10 گرانروی (ویسکوزیته)

پرکننده ها اثر شدیدی بر گرانروی آمیزه ی پلاستیک دارند و شدت این تاثیر به مقدار پرکننده، اندازه ی آن و توزیع آن و نسبت طول به قطر ذرات آن بستگی دارد.به طور کلی می توان گفت که با افزایش مقدار پرکننده گرانروی آمیزه پلاستیک زیاد می شود ولی این افزایش خطی نیست و رفتار آن در دماها و سرعت های برش مختلف تغییر می کند. پرکننده های صفحه ای تاثیر بیشتری بر افزایش گرانروی دارند. تلاش های زیادی برای محاسبه ی گرانروی پلیمرهای دارای پرکننده شده است ولی پیچدگی های ناشی از اندازه ذرات، چسبندگی پلیمر به پرکننده و حضور مواد افزودنی، باعث شده تا نتوان به دقت گرانروی یک آمیزه ی دارای پرکننده را از بیش تعیین کرد.برای پرکننده های ساده و مقادیر کم(زیر 20 در صد) فرمول انیشتین می توان یک نقطه شروع برای محاسبه ی گرانروی باشد.

2.1.11 طعم و بو

اضافه کردن پرکننده ها به پلاستیک ها می تواند باعتث ایجاد بوی نامطبوع در مواد شده، حتی اگر خود پرکننده هیچ بویی نداشته باشد.علت احتمالی این مشکل واکنش پرکننده باگروهای عامل بغضی از پلیمر ها، یا واکنش نا خالص های فلزی موجود در پرکننده با پلیمر یا افزودنی های دیگر باشد. راه مقابله با این مشکل استفاده از پرکننده های خالص تر و یا استفاده از افزودنی هایی (پایدار کننده ها) است که با پرکننده مورد نظر سازگار باشند به عنوان آخرین راه حل می توان از مواد معطر برای پوشاندن بو های نا مطبوع استفاده کرد.

2.1.12 تراوایی گاز

در بسته بندی ها و ظروف، تراوایی بسته بندی نسبت به گازها و مایعات اهمیت بسیار زیادی دارد، پرکننده ها می توانند تراوایی و سرعت نفوذ گازها را کم کنند.پر کننده هایی که ذرات آنها صفحه ای است مانند یک سد در برابر عبور گازها عمل می کنند.باید توجه کرد که اگر چسبندگی بین پلیمر و پرکننده مناسب نباشد، سطح تماس پرکننده و پلیمر خود به مجرایی برای عبور تبدیل می شود و در عمل تراوایی زیاد می شود. برای بعضی مصارف مانند فیلم های بهداشتی و بسته بندی های تراوا، می توان از پرکننده هایی با اندازه ی خاص برای افزایش کنترل شده ی تراوایی مثلاٌ به بخار آب استفاده کرد.

2.1.13 آتشگیری

پرکننده های معدنی آتشگیر نیستند. از آن جا که حجم کل ماده ی سوختنی با حضور پرکننده کم می شود،پس سرعت سوختن پلیمرها ی، دارای پرکننده کمتر است. علاوه بر این ویژگی، پرکننده های دیگری مانند تری هیدرات آلومنیوم (ATH)، هیدرو کسید منیزیم و ترکیبات بور و آنتیوان وجود دارند که به طور موثر سوختن پلیمر را به تاخیر می اندازد.این پرکننده ها بر اثر آتش تجزیه شده و علاوه بر جذب گرما و خنک کردن قطعه با آزاد کردن گاز، مانع رسیدن اکسیژن به شعله می گردند.علاوه بر این پرکننده ها با تشکیل یک توده ی خاکستری سخت در محل سوختن مانع از رسیدن گرما و اکسیژن به پلیمر و سوختن آن می شوند

چکیده :

در این مقاله سعی شده است آشنایی مختصری در مورد آسفالت های پلیمری داده شود. امروزه با گسترش علم مهندسی پلیمر و کاربردهای وسیع آن در زندگی روزمره مواد پلیمری جدیدی در سرتاسر دنیا به وجود می آید که لزوم آشنایی آن برای مهندسان پلیمر احساس می شود. امید است که این مقاله بتواند آشنایی هر چند کم را در اختیار محققان قرار دهد.

کلمات کلیدی:

آسفالت- پلیمر- قیر- روکش آسفالت- جاده- راه سازی

دکتر لیوینگستون، فیزیکدان برنامه تحقیقات زیربنایی پیشرفته در اداره کل بزرگراههای فدرال (FHWA)، میگوید: ”آسفالت و سیمان هر دو جزء نانومواد میباشند. تاکنون ما نتوانستهایم بفهمیم که در این سطح چه اتفاقی میافتد، اما این اثرات بر عملکرد مواد تاثیرمیگذارند.“بنا بر گفته لیوینگستون، یک ماده پلیمری ساختاری که میتواند به طور خود به خودی ترکها را اصلاح نماید، قبلاً تولید شده است. این پیشرفت قابل ملاحظه با استفاده از یک عامل اصلاح کننده کپسوله شده و یک آغازکننده شیمیایی کاتالیستی درون یک بستر اپوکسی ایجاد شده است.یک ترک در حال ایجاد موجب گسستن میکروکپسولهای موجود شده، در نتیجه عامل اصلاحکننده با استفاده از خاصیت مویینگی درون ترک رها میشود. با تماس عامل اصلاحکننده با کاتالیزور موجود، این عامل شروع به پلیمریزه شدن نموده، دو طرف ترک را به هم میچسباند.این روش میتواند منجر به تولید آسفالتی شود که ترکهای خود را اصلاح میکند. لیوینگستون میگوید: ”هیچکس نمیتواند برای رشد این فناوری زمانی را پیشبینی کند، اما پیشرفت واقعی در حال انجام است و قابلیتهای موجود بسیار هیجانآور میباشند.“با این حال، برای استفادهکنندگان فعلی آسفالت، تصور نبود دستانداز، یا نبود تأخیر به خاطر تعمیرات آسفالت، بسیار دور از دسترس بوده و نگرانیهای جدی آنها را برطرف نمیسازد.محیط زیست عامل اصلی تأثیرگذار در فرایند تصمیمگیری برای پروژههای بزرگراه در بسیاری از کشورها است. مزایای یک آسفالت متفاوت برای جادهها از دیدگاه زیستمحیطی و مصرف انرژی، تنها یک بخش مهم از فرآیند تصمیمگیری است. دیدگاههای زیستمحیطی موجب تسریع پیشرفتهای فنی و اجتماعی میشوند. نیازهای چندگانه حفاظت از محیط زیست شامل: محدود نمودن انتشار گازهای گلخانهای، مصرف کمتر انرژی، کاهش سر و صدای ترافیک و اطمینان از سلامتی و راحتی در رانندگی، اهدافی هستند که به دلیل ایجاد مسئولیت مشترک، مهمتر از تمام پیشرفتهای علمی میباشند.یکی از این اهداف بستن چرخه مواد یا استفاده صد در صدی از مواد قابل بازیافت در ساخت جاده است. صنعت در این زمینه تجربه زیادی در مورد استفاده از محصولات فرعی در آسفالت به دست آورده است.مثالهایی از مواد زایدی که در مخلوط آسفالت مورد استفاده قرار گرفتهاند، عبارتند از: تفاله کوره شیشهدمی، خاکستر حاصل از سوزاندن زبالههای شهری، خاکستر موجود در مراکز تولید برق به وسیله زغال، آجرهای خرد شده، پلاستیک حاصل از سیمهای برق قدیمی و لاستیک حاصل از تایرهای کهنه.با این حال، استفاده موفقیتآمیز از این محصولات وابسته به تحقیقات کامل در زمینه منابع و ویژگیهای آنها بوده و معمولاً در سطح پایینی قابل انجام است. در این حالت امکان بررسی پیوسته عملکرد آسفالت نیز وجود دارد که خود موضوعی مورد بحث است.با این حال، مطابق گفتههای مارک بلشه، مدیر آسفالت لاستیک در پروژه آسفالتسازی آرام آریزونا، حمایت عمومی - نه تحقیقات علمی- کلید توسعه صنعت تولید آسفالت با استفاده از محصولات فرعی است.پرژه آریزونا ارزشی معادل 34 میلیون دلار داشته و در همین سال به پایان خواهد رسید. این پروژه تقریباً 70 درصد (185 کیلومتر)آزادراه ناحیه فونیکس را دربرگرفته و آسفالت آن قادر خواهد بود تا مدت طولانی صدای ناشی از اصطکاک را در جاده کاهش دهد. آسفالتِ دارای لاستیک تنها درصد بسیار کم و تقریباً بیاهمیتی از درآمد صنعت ساختمانی را به خود اختصاص میدهد، اما بلشه میگوید که با افزایش رغبت عمومی این درصد افزایش خواهد یافت.به عنوان مثال در ژاپن، گروه تحقیقات آسفالت لاستیک (JARRG)، که شامل مجموعهای از تولیدکنندگان تایر و شرکتهای آسفالتسازی میباشد، یک اتصالدهنده آسفالت بسیار ویسکوز را توسعه دادهاند که از انبساط و پخش تایرهای کهنهای که به صورت بسیار ریز ساییده شدهاند، تولید میشود. این اتصال دهنده در مخلوط آسفالت پخش شده و سپس پخته میشود.این ماده میتواند به عنوان یک ماده الاستیک مابین مواد متراکم دیگر عمل نموده و از این طریق، ارتعاش و صدا را کاهش دهد. بنا بر اعلام JARRG اقبال عمومی به این محصول بسیار خوب است.بلشه میگوید: ”افرادی که در صنعت آسفالت لاستیک درگیر بودهاند، همواره سعی کردهاند که آن را به دلیل ویژگیهای مهندسی بسیار عالیاش به فروش برسانند. امّا بیش از هر چیز این محصول به عنوان کاهش دهنده صدا شناخته شده است و در پشت این قضیه، استقبال عمومی قرار دارد.“وزارت حمل و نقل آریزونا (ADOT) سه سال پیش یک نوع آسفالت را در بزرگراه سوپر استیشن در ناحیه آریزونا به کار برد. بلشه میگوید که به محض اتمام آسفالت این بزرگراه، ADOT و مسئولین محلی سیل عظیمی از تلفنها و ایمیلها را دریافت نمودند که از اشتیاق مردم نسبت به این جاده کمصداتر حکایت داشت.البته همه چیز آسفالت لاستیک کامل نیست. این مخلوط باعث ایجاد بخار و بو در فرآیند آسفالت کردن شده، هنوز در مورد قابل بازیافت بودن آن بحث وجود دارد. این آسفالت نسبت به آسفالتهای معمول بسیار گرانتر بوده و آسفالتکارانی که تا به حال با این ماده چسبناک کار نکردهاند، ممکن است در کار کردن با آن، که باید در یک بازه دمایی معین انجام شود، دچار مشکل باشند.ممکن است نظر بلشه در مورد نظر عمومی درست باشد، اما روی دیگر سکه این است که خواست استفادهکنندگان از جاده کمصداتر و در عین حال دارای اثرات زیستمحیطی کمتر، افزایش یافته است. این امر باعث تمرکز بیشتر تحقیقات بر روی مسائل مربوط به حمل و نقل، از جمله مواد مورد استفاده در جاده شده است.افزایش عمومی در میزان حمل و نقل، بار بیشتر بر روی محور، و فشار بیشتر تایر بر روی جاده، تقاضا برای آسفالتهای قویتر وبادوامتر را افزایش میدهد. حمل و نقل بیشتر به این مفهوم نیز میباشد که ایجاد مشکل در حمل و نقل برای تعمیرات جادهای مطلوب نیست و این امر موجب ایجاد تقاضای بیشتر برای تحقیق و توسعه مؤثر میگردد.

در ایران بدلیل عمر پایین عملکردی آسفالت، و از آنجایی که تاکنون هیچگونه تحقیقات گسترده و کاربردی بر روی اصلاح کردن قیر و همچنین طراحی و ساخت آسفالت ماستیک بعمل نیامده است. جهت تولید قیرهای پلیمری در آزمایشگاه یک دستگاه مخلوط کننده که دارای شرایط خاص بوده طراحی و برای اصلاح کردن قیرها نیز از پلیمر تولید داخل استفاده شد. در آزمایش های انجام شده توسط محققان کشورمان بر روی بر روی قیرهای اصلاح شده پلیمری نشان از بهبود رفتار و خصوصیات قیر خالص داده است. پلیمرها توانستند حساسیت حرارتی قیرها را کاهش داده و مقاومت در مقابل عریان شدگی را بهبود بخشند و مخلوطهای آسفالیت ساخته شده با آن را در مقابل بسیاری از تغییر شکلها و تنشهای اعمال شده بر روسازی مقاوم نماید.مطالعات و تحقیقات انجام شده در این پژوهش منجر به ساخت دستگاه آزمایش سختی سنج جهت طراحی آسفالت ماستیک گردید تا بتوان با استفاده از آن تغییرات نوع و مقدار چسبنده، نوع و مقدار فیلر بر روی خصوصیات مکانیکی آسفالت ماستیک مورد بررسی قرار گیرد. نتایج آزمایشهای انجام شده نشان دادند که بسیاری از خصوصیات مکانیکی این آسفالت ناشی از توزیع و یکنواختی فیلر در داخل چسبنده و کیفیت ملات ماستیک می باشد. آزمایشهای انجام شده در این تحقیق نشان دادند که آسفالت ماستیک با چسبنده های اصلاح شده دارای مقاومت کششی بسیار بالایی می باشد. و دارای مقادیر بازگشت الاستیک بیشتری نسبت به آسفالت متداول بوده، سفتی آن در دمای بالا زیاد می باشد و قادر به تحمل عبور چرخهای سنگین بوده و کمتر از آن بتن آسفالت گرم در آن تغییر شکل و گودی چرخ بوجود می آید. در دمای پایین نیز به علت شکل پذیری زیاد و سفتی کم مخلوط، در مقابل تنشهای کششی ناشی از سرما مقاوم بوده و مانع ایجاد ترکهای حرارتی در روسازی آسفالتی خواهد شد. آزمایشها نشان دادند که این مخلوط در مقابل پدیده عریان شدگی بسیار مقاوم می باشد. نتایج تحقیقات در این پژوهش نشان دادند که با استفاده از آسفالت ماستیک اصلاح شده، بسیاری از نواقص و خرابیهای برشمرده در روسازیهای آسفالتی مرتفع خواهد شد. می توان از این مخلوط در مناطق بحرانی و خاص روسازی استفاده نمود. به جهت داشتن فضای خالی نزدیک به صرف مخلوط و عدم نیاز به غلتک زدن جهت تراکم، بسیار مناسب برای استفاده در تعمیرات و وصله روسازیهای آسفالتی در مناطقی پرترافیک می باشد."

در نتیجه می توان گفت که استفاده و اجرای صحیح آسفالت سرد پلیمری، هزینه های گزاف و کلان نگهداری و ترمیم جاده ها و خیابان ها را تا 50 درصد کاهش می دهد. آسفالت سرد به دلیل پایداری بی نظیر و مقاومت در برابر دمای بالا و برودت زیاد، عدم ایجاد ترکهای طولی و عرضی، عدم نیاز به درزگیری و با توجه به اجرای روش سرد این آسفالت که از ایجاد چاله در سطح خیابان ها جلوگیری می کند، دارای عمری طولانی تر نسبت به آسفات گرم است. استفاده از آسفالت پلیمری علاوه بر چند برابر شدن عمر روکش آسفالت خیابان ها و جاده ها، مشکل روکش آسفالت پل های فلزی را نیز برطرف خواهد کرد. مقاومت بالای این نوع آسفالت در درجه حرارت 90 درجه بالای صفر مانع از جمع شدگی و عریان زدگی آن می شود و با دارابودن اصطکاک بالا در هوای بارانی، لغزندگی ایجاد نمی کند و از این نظر نیز امنیت بالایی را برای خودروها فراهم می کند.

حال سوالی که مطرح است این می باشد که آیا آسفالت های پلیمری خطرات زیست محیطی دارد؟

در جواب می توان گفت: : با توجه به اینکه این نوع آسفالت ها به حرارات و پروسه دما، سوخت و بخارات ناشی از آن که یکی از عوامل تخریب کننده محیط زیست است نیاز ندارند، بنابراین با کاهش آلودگی های ناشی از این موارد و نبود حلال های هیدروکربنی آلیفاتیک که در تولید آسفالت سرد بر پایه قیر MC2 تولید می شود منجر به سالم سازی محیط میگردد. استفاده از ضایعات غیر قابل مصرف آسفالت سرد به عنوان یکی از مونومرهای پلیمر در حدود 30 درصد موجب پاکسازی محیط می شود.

به طور خلاصه می توان خصوصیات آسفالت سرد پلیمری را این طور بیان داشت که از مهمترین خصوصیت این آسفالت که برای هم پیمانکار وهم کار فرما مهم است آغاز میکنم.

با توجه به هزینه بالا وگزافی که صرف نگهداری وترمیم جاده ها وخیابان ها صورت میپذیرداین آسفالت حدود 50 درصد هزینه ها را کاهش میدهد .

این آسفالت سرد دارای پایداری بی نظیر و مقاومت در برابر دمای بالا و برودت زیاد وهمچنین عدم ایجاد ترکهای طولی و عرضی، عدم نیاز به درزگیری و با توجه به اجرای روش سرد این آسفالت که از ایجاد چاله در سطح خیابان ها جلوگیری می کند، دارای عمری طولانی تر نسبت به آسفات گرم است.

استفاده از آسفالت پلیمری علاوه بر چند برابر شدن عمر روکش آسفالت خیابان ها و جاده ها، مشکل روکش آسفالت پل های فلزی را نیز برطرف خواهد کرد، اظهار داشت: مقاومت بالای این نوع آسفالت در درجه حرارت 90 درجه بالای صفر مانع از جمع شدگی و عریان زدگی آن می شود و با دارابودن اصطکاک بالا در هوای بارانی، لغزندگی ایجاد نمی کند و از این نظر نیز امنیت بالایی را برای خودروها فراهم می کند.

با توجه به اینکه این نوع آسفالت ها به حرارات و پروسه دما، سوخت و بخارات ناشی از آن که یکی از عوامل تخریب کننده محیط زیست است نیاز ندارند، بنابراین با کاهش آلودگی های ناشی از این موارد و نبود حلال های هیدروکربنی آلیفاتیک که در تولید آسفالت سرد بر پایه قیر MC2 تولید می شود منجر به سالم سازی محیط می گردد.

استفاده از ضایعات غیر قابل مصرف آسفالت سرد به عنوان یکی از مونومرهای پلیمر در حدود 30 درصد موجب پاکسازی محیط می شود.

ضخامت آسفالت پلیمری حدود 1/5 سانتی متر است و به علت عمر مصرف بیشتری که نسبت به آسفالت گرم دارد برای استفاده در سطح شهر به صرفه است.

آسفالت سرد پلیمری مشکی مخلوط پلیمری فوق پیشرفته می باشد که تا کنون در خاورمیانه تولید نشده است و آسفالت پلیمری رنگی راه بسپار به دلیل تک جزئی بودن و پایداری زمانی بیشتر فام، در جهان نظیر ندارد.

عمده محصولات تولیدی با عنوان آسفالت رنگی در جهان، به طور عام دو جزئی و بر پایه رزینهای اپوکسی یا پلی اورتان در حجم بسیار اندک (به دلیل کوتاهی زمان ژل تایم) و به قیمتهای گزاف تولید و عرضه می شود.

هم اکنون فقط چند شرکت معدود داخلی نسبت به تولید آسفالت سرد بر پایه قیر محلول در حلال های هیدروکربنی که تاثیرات مخرب زیست محیطی دارد فعالیت می کنند و راه بسپار تنها تولید کننده آسفالت سرد پلیمری مشکی تک جزئی در خاورمیانه است

استقبال از این محصول در سطح کشور و سازمان های ذیربط تقریبا بی نظیر بوده است و بیشتر ادارات مرتبط با راه و آسفالت از این طرح ولو با حداقل امکانات موجود خود استقبال کرده اند.

و در آخر مشخصات کلی آسفالت سرد رنگی را به عنوان یک نوع از آسفالت های پلیمری را به صورت اجمالی بررسی می کنیم.

آشنایی با آسفالت سرد رنگی :

شناسایی پلیمر:

پلیمر اولیه این محصول حاصل اصلاح رزینهای سینتتیک و ایجاد پیوند شیمیایی و اصلاح هم و واچسبی با توانایی بالای پلیمراسیون نهایی در اتصال سنگدانه و مصالح بتون آسفالتی و همچنین قابلیت گیرش اولیه و نهایی بسیار بالا در شرایط آب و هوایی سرد از صفر درجه سانتیگراد به بالا می باشد.

نوع پلیمر:

تشکیل پیوندهای شیمیایی و پلیمریزاسیون نهایی با خروج حلال موجود در پلیمر اتفاق می افتد . بنابراین پلیمر تک جزیی و هوا خشک بوده و هرچه جریان هوا شدیدتر باشد سرعت گیرش پلیمر سریعتر خواهد بود .زمان گیرایش پلیمر:بر پایه ازمایشات انجام گرفته سرعت گیرش اولیه حدکثر 30و سرعت گیرش ثانویه حداکثر 60 دقیقه برای آسفالت پلیمری ویژه مرمت چاله ها و بسته به ضخامت اجرا در خصوص آسفالتهای رنگی و مشکی از 5 تا 16 ساعت خواهد بود.زمان:زمان پلیمراسیون نهایی بسته به دمای محیط برای کلیه محصولات از 1 تا 24 ساعت متغیر خواهد بود .مکمل های اجرایی:از همان دقایق اولیه اجرای آسفالت پلیمری سرد ویژه مرمت چاله جاده ها و خیابانها با پاشش مقداری پودر سنگ تردد وسائط نقلیه مجاز بوده و این تردد کمک اساسی به کمپاکت محل اجرا مینماید . بنابراین اساسا ممنوعیت تردد خودرو برروی سطوح اجرا شده محلی از اعراب ندارد.

مزایای آسفالت:در اجرای این پلیمر نیاز به اجرای لایه پرایمربر پایه محلول mc2 یا قیر داغ وجود ندارد و دیگر چسبی بی نظیر که توانایی چسبندگی به تمام سطوح به غیر سطوح دارای خاک و رطوبت را دارد .بنابراین سطح مورد اجرا بایستی از هرگونه گردو رطوبت پاک گشته باشد.

نتیجه گیری:

با توجه به هزینه های بالا و گزافی که صرف نگهداری و ترمیم جاده ها و خیابان ها صورت می پذیرد این نوع آسفالت( آسفالت های پلیمری) به دلیل کارایی و طول عمر حدود 50 درصد هزینه ها را کاهش می دهد.

با توجه به پتانسیل های خوبی که هم در نیروهای فعال و مواد اولیه کشورمان دارد لزوم انجام یک برنامه ریزی برای بهبود راه های جاده ای کشور احساس می شود.

منابع:

1) خواص و کاربرد پلیمرهای طبیعی، دکتر نورالدین گودرزیان، نشر مهکامه، چاپ اول، پاییز 1385

2) سایت اینترنتی: http://database.irandoc.ac.ir/

3) سایت اینترنتی:http://www.cutlerrepaving.com/

پلیمرهای وینیلی

الف) پلی ونیل کلراید (P.V.C) : در دو نوع عمده تولید می شود؛ نوع غیر نرم P.V.C که سخت و شکننده بوده و مقاومت آن در برابر ضربه کم است؛ مانند: انواع لوله ها و اتصالات پلاستیکی مورد استفاده در ساختمان و یا ورق های خشک P.V.C

نوع نرم آن که بر اثر افزودن مواد نرم کننده، نرم و ارتجاعی شده است و در تولید انواع شیلنگ، پرده حمام، بارانی و فیلم های بسته بندی مناسب است. (ماده نرم کننده = دی اکتیل فتالات)

ب) پلی ونیل استات (P.V.A) : همان چسب مصرفی معروف که در ساخت لوازم خانگی استفاده می شود.

ج) پلی وینیل بوتیرال (P.V.B) : چسبی است که در چسباندن شیشه های ایمنی خودرو ها استفاده می شود.

پلاستیکی سخت است که اگر آنرا با 30- 50 درصد P.V.C به صورت کوپلیمر در آوریم، محصول پلاستیکی کاملا نرم و انعطاف پذیر بدست می آید که آن را “ساران” نامیده اند، و در برابر بخار آب و گازها کاملا نفوذ ناپذیر است.

با افزودن یک یا چند اتم فلوئور به مولکول “وینیل” پلاستیک هایی نسوز، مقاوم در برابر حلال ها و مقاوم در برابر عوامل جوی و ماوراء بنفش ایجاد می شود. (برخلاف پلیمرهای تکراردار)

الف) پلی وینیل فلوراید (P.V.F) : پلاستیکی دارای ویژگی های عالی، مقاومت کششی بالا و مقاوم در برابر دما و سایش.

ب) پلی تترا فلورواتیلن (P.T.F.E) : به نام تفلون مشهور است و ماده ای کدر رنگ است که تا دمایº260 سانتی گراد حرارت را بخوبی تحمل نموده. ظریب اصطحکاک آن بسیار پایین بوده و در برابر عوامل شیمیایی خورنده، کاملا مفاوم است؛ کاربرد : پوشش ظروف آشپزخانه و واشرهای لوله کشی.

ج) A.B.S : کوپلیمری سخت و چقر که از آن برای لوله کشی پساب و فاضلاب، دست? ابزار و پایه مبلمان استفاده می شود.

پلاستیکی روشن، سخت و شکننده است که از آن اسفنج (استایروفوم) تهیه کرده که دارای وزن حجمی کمی بوده و عایق مناسبی به حساب می آید و به علت محبوس شدن گازها در آن ضریب هدایت حرارتی پایین داشته و در صنایع عایق ساختمانی یا صنایع برودتی (یخچال ها و سرد خانه ها) کاربرد دارد.

نام تجاری آنها “پلاکسی گلاس” یا “لوسیت” می باشد. شفاف بوده و بهتر از شیشه نور را از خود عبور می دهد و از آن در ساخت تابلوی علائم، چراغ عقب اتومبیل استفاده می شود. مقاومت آن در برابر اشع? ماوراء بنفش خوب اما در برابر خراش و سایش ضعیف است.

به گروهی از پلیمرها اطلاق می گردد که در مونومر آنها نیتروژن وجود دارد. نایلون ها ساختمانی شبیه پلیمرهای پروتئینی داشته همچنین دارای استحکام بالا. مقاومت به سایش خوب بوده و به علت ظریب استحکاک پایین در قطعات درگیر ماشین (دنده ها) ساچمه ها و … کاربرد دارند. نایلون ها همچنین در تولید الیاف مصنوعی استفاده می شوند. (انواع البسه و جوراب) و می تواند تا 8% وزن خود رطوبت جذب نمایند.

با نام تجاری “درلین” تولید و عرضه شده و از آن چرخدنده و برنه ماشین های صنعتی را می سازند.

ماده ای شفاف، چقر، مقاوم به حرارت دارای ثبات ابعاد؛ کار آن در تولید کلاه های ایمنی سخت، پیچ و مهره و پر? پمپ استفاده می شود.

دارای سختی و چقری بوده ودر برابر حرارت مقاومند و ضد شعله بوده به نحوی که بخوبی خود شعله را خاموش می کنند.

ترموست ها پلاستیک هایی هستند که پس از پخت و شکل گیری، دیگر نمی توان با استفاده از حرارت شکل آنها را تغیر داد. ترموست ها دارای سختی بالا، سفتی، مقاومت در برابر حرارت و حلال های شیمیایی و مقاومت الکتریکی بالایی هستند.

ترموست ها بر خلاف ترموپلاست ها از لحاظ شیمیایی پایدار نبوده و فعالند و با گذشت زمان در آنها اتصالات عرضی ایجاد می شود. معمولا به ترموست ها مواد افزودنی از جمله : خاک اره، خاک رس، خاک چینی و الیاف پنبه اضافه می کنند. ترموست ها معمولا شکننده هستند اما لاستیک با آنکه یک ترموست می باشد به علت وجود اتصالات عرضی در مولکول های زنجیره ای آن که به آن “ولگانیزه” می گویند و عامل ایجاد اتصال آن گوگرد است؛ شکننده نبوده و آوای حرکت داشته و کاملا ارتجاعی است.

از سخت ترین مواد پلاستیکی بوده که همگی شکننده می باشند.

الف) فنل فرمالدئید (P.F) : از اولین و ارزانترین رزین های مصنوعی به شمار می رود. نام تجاری آن “باکالیت” است که در تولید کلید، پریز، پایه لامپ، پیچ رادیو، لنت ترمز، زیر سیگاری و نیز به عنوان چسب جهت تخته چند لایه کاربرد دارد.

ب) اوره فرمالدئید (U.F) : کاربردی شبیه P.F دارد.

ج) ملامین فرمالدئید (M.F) : پلاستیکی سخت و مقاوم که از آن در تهیه ظروف غذا خوری آشپزخانه استفاده می شود.

از واکنش بین الکل و اسید تولید شده به صورت اشباع شده و اشباع نشده (آلکید= الکل + اسید) وجود دارند “داکرون” و “ترلین” دو نوع از الیاف مهم پلی استرها هستند که در صنایع نساجی کاربرد دارند.

پلی استرها گاه در قطعات تقویت شده با پشم شیشه که به نام “فایبر گلاس” مشهورند (GRP) کاربرد داشته و محصولاتی از جمله پالل های ساختمانی، بدنه تجهیزات حمل و نقل، قایق و کشتی سازی، وان حمام، لوله، مخازن، کابین تراکتور و … کاربرد دارند.

چسبندگی رزین های اپوکسی در بیشتر سطوح بسیار خوب بوده، و در برابر خوردگی مقاوم می باشد در صنعت برق از اپوکسی ها برای محافظت قطعات و عایق های الکتریی استفاده می کنند.

1- سبک می باشند ( 2/1 وزن آلومینیم) لذا در حمل و نقل کاربرد دارند.

2- عایق حرارتی و الکتریکی خیلی خوبی هستند.

3- در برابر حلال های شیمییایی مقاومند.

4- برخی از آنها شفاف هستند (آکریلیک ها) لذا جانشین مناسبی برای شیشه است.

5- بهداشتی می باشند (قارچ ها و کپک ها نمی توانند به آن اثر کنند) استفاده وسیع در تجهیزات پزشکی.

6- قابلیت تکثیر فراوان دارد و می توان خود رنگ باشند.

7- مقاومت برابر شرایط جوی.

8- ارزانی.

9- قابلیت شکل پذیری فوق العاده.

از قابلیت های دیگر پلاستیک ها این است که می توان خواص آنها را بهبود بخشید. (به تناسب کارایی که دارند) افزودنی های مهم پلاستیک عبارتند از:

1- نرم کننده ها که سه وظیف? مهم دارند، کمک به ذوب سریعتر مواد، سهولت در حرکت مواد در دستگاه تولید و جلوگیری از چسبیدن پلاستیک به دیوار? دستگاه یا قالب.

2- فیلترها (پرکننده ها) : اولا موجب کاهش قیمت پلاستیک می شوند، ثانیا خصوصیت فیزیکی و مکانیکی را افزایش می دهند؛ مانند: کربنات کلسیم یا کربنات پتاسیم.

3- پیگمنت ها : مهمترین وظیف? آنها خودرنگ نمودن پلاستیک هاست.

0- مواد ضد اکسید (آنتی اکسیدانت) : که پلیمرها را در برابر اکسید شدن حاصل از حرارت، نور، هوا و غیره محافظت می کندا

آزمون تعیین جرم حجمی یا دانسیته و دانسیت? نسبی

دانسیته برابر است با جرم واحد حجم. واحد مناسب و صحیح مشتق شده یا مرکب و به دست آمده از واحدهای SI کمیتهای جرم و حجم بری دانسیته”کیلوگرم بر متر مکعب” میباشد ولیکن آن عموما بر حسب واحد گرم بر سانتیمتر مکعب بیان میشود.

دانسیته نسبی عبارتست از نسبت جرم حجم معینی از ماده به جرم حجم برابری از آب در23? C (73? F) دانسیت? نسبی یک کمیت بدون بعد است که در هر سیستم اندازه گیری ثابت باقی خواهند ماند و تغییری نمیکند.

پلیمرها موادی اند با وزن مولکولی بالا و ترکیبی از یک تعداد واحدهای تکراری هستند.پلیمرها به دو دسته پلیمرهای طبیعی و سنتزی تقسیم بندی می شوند.ر این میان می توان پروتوئینها،نشاسته،سلولز و لاستیک خام را به عنوان منبع پلیمرهای طبیعی نام ببریم.پلیمرهای سنتزی بطور تجارتی در مقیاس بزرگی تولید می شوند و محدوده خواص و کاربرد وسیعی دارند.عموما مواد پلاستیکی جزو دسته پلیمرهای سنتزی هستند.پلیمرها توسط واکنشهای شیمیایی و توسط تعداد زیادی از مولکولها که مونومر می نامند و یکی پس از دیگری بهم متصل شده اند و تشکیل زنجیره می دهند، تشکیل می شوند.در بسیاری از پلیمرها فقط یک نوع مونومر استفاده می شود.به عبارت دیگر ممکن دو یا سه مونومر با یکدیگر ترکیب بشوند.دسته بندی پلیمرها براساس مشخصات واکنشهایی که انجام می دهند.اگر همه اتمهای مونومرها در یک پلیمر بهم متصل باشند را این پلیمر را پلیمر افزایشی می نامند.اگر بعضی از اتمها از مونومرها مولکولهای کوچک آزاد باشند،شبیه آب،پلیمر حاصل را پلیمر تراکمی می نامند.بیشتر پلیمرهای افزایشی ازمونومرهای شامل پیوند دوگانه بین اتمهای کربن تشکیل می شوند.بیشتر مونومرها اولفین ها می نامند و اغلب پلیمرهای افزایشی تجاری پلی اولفین ها هستند.پلیمرهای تراکمی از مونومرهایی ساخته می شوند که این مونومرها از دو گروه متفاوت از اتمها که باهم دیگر پیوند خورده اند تشکیل شده اند.مثال ،اتصالهای استری یا آمیدی.پلی استرها یک دسته مهم از پلیمرهای تجاری هستند شبیه پلی آمید ها(نایلون).

POLYETHYLENE TEREPHTHALATE

پلی اتیلن ترفتالات(PET) ،یا پلی اتیلن ترفتالات استر(PETE)،یک پلیمر تراکمی تولید شده از مونومرهای اتیلن گلیکول،HOCH2CH2OH؛یکدی الکل،و دی متیل ترفتالات،CH3O2C–C6H4–CO2CH3،یک دی استر.بوسیله فرآیند تبادل استری ،مونومرها تشکیل پیوندهای استری بین خودشان می دهند،تشکیل یک پلی استر.الیاف (فیبرهای)PETE تحت نامهای تجاری Darcon و Fortrel ساخته می شوند.PETE بصورت ورقه های شفاف و قالب گیری وجود دارد.مایلار یک نام تجاری برای فیلم PETE است.بطریهای شفاف نوشیدنیها ازPETE ساخته شده اند.(بطریهای تیره از HDPE ساخته می شوند).یکی شکل از PETE هست پلیمر شناخته شده سخت و در ساخت لنزهای شیشه عینک کاربرد دارد.

POLYETHYLENE

پلی اتیلن یکی از ساده ترین پلیمرها ست،تشکیل شده از زنجیرهای تکراری واحدهای–CH2– .تشکیل شده از پلیمریزاسیون افزایشی اتیلن، CH2=CH2(اتیلن).خواص پلی اتیلن وابسته است به رفتار که اتیلن در پلیمریزاسیون دارد.وقتی کاتالیست های ترکیبات آلی فلزی در فشار ملایم(15 تا 30 atm) باشد،محصول پلی اتیلن با دانسیته بالاست ( high density polyethylene ) HDPEاست.تحت این شرایط زنجیره ،زنجیره های پلیمری با طول بزرگ شروع به رشد می کنند.و میانگین وزن مولکولی صد هزار است. HDPEسخت و حالت فنری دارد.بیشتر HDPE در تولید ظروف شبیه بطریهای شیر و پاکتهای پاک کننده ها بکار می رود.وقتی اتیلن در فشار بالا1000-2000 atm))،دمای بالای (190–210°C)،و کاتالیست پروکسید پلیمره می شود،پلی اتیلن با دانسیته پایین تشکیل می شود.( low density polyethylene) LDPE. این شکل از پلی اتیلن وزن مولکولی 20,000 تا 40,000 گرم را دارد. LDPEنسبتا نرم است،و اغلب بکار می رود در تولید فیلم های پلاستیکی ،شبیه آنهایی که در بسته بندی ساندویچ بکار می رود.

POLYVINYL CHLORIDE

پلیمریزاسیون ونیل کلراید،CH2=CHCl (کلرواتیلن)،شبیه به پلی اتیلن تولید می شود،اما اتمهای کلر درتناوب با اتمهای کربن قرار دارد.پلی ونیل کلراید (PVC ) سخت و بعضی مواقع شکننده است.در حدود 2/3 ازمحصولات PVC سالیانه در ساختن لوله بکار می رود.همچنین آن در ساخت بطری های پلاستیکی شفاف نیز بکار می روند.وقتی آن با یک نرم کننده شبیه فتالات استر مخلوط می شود،PVC قابل انعطاف می شود و برای شکل گیری اسباب های انعطاف پذیر شبیه بارانی یا پرده های حمام بکار می رود.

POLYPROPYLENE

این پلیمر از طریق فرآیند پلیمریزاسیون افزایشی پروپیلن ایجاد می شود. CH2=CHCH3،(پروپن).ساختار مولکولی آن شبیه به پلی اتیلن است،اما گروه متیل(–CH3) بطور متناوب با اتمهای کرین در یک زنجیره است.وزن مولکولی آن در محدوده 50,000 تا 200,000 گرم است.پلی پروپیلن(PP ) کمی شکننده تر از پلی اتیلن است.اما در دمای در حدود 40°C بالاتر نرم می شود.پروپیلن بطور ممتد در صنعت اتومبیل برای تزئینات داخلی بکار می رود.شبیه پنل ها و در صنعت بسته بندی غذا شبیه ظروف ماست.آن به الیاف با جذب پایین و قدرت کشش بالا تبدیل می شوند.در لباسها و اسباب منزل بخصوص فرشها بکار می روند.

POLYSTYRENE

استایرن،CH2=CH–C6H5 ،پلیمریزاسیون بسهولت پلی استایرن(PS) را شکل می دهد.یک پلیمر سخت و شفاف.ساختار مولکولی شبیه پلی پروپیلن است.اما گروهای (–C6H5) بنزنی جایگزین گروهای متیل در پلی پروپیلن شده است.یک قسمت بزرگی از تولیدات به سمت بسته بندی می رود.ظروف سفت و نازک شفاف در غذاهای تازه،شبیه سالادها از پلی استایرن شکل گرفته اند.پلی استایرن به راحتی بصورت دانه ای وحبابی شکل می گیرد. این دانه ها و حباب ها عایق های مناسب حرارتی هستند.وبرای تولید اسباب های منزل و ظروف برای غذاهای گرم بکار می رود. Styrofoamنام تجاری پلی استایرن حبابی است.وقتی لاستیک در استایرن حل می شود پیش از پلیمریزاسیون انجام شده پلی استایرن مقاومت ضربه را بیشتر می کند.این از پلی استایرن بطور گسترده در اسباب های خانه بکار می روند.شبیه درون یخچالها و دستگاه تهویه مطبوع .

پلی وینیل استات

از منومری که در آن یک گروه استات با یک اتم هیدروژن در منومر اتیلن جایگزین شده، تهیه می شود. این پلیمر به عنوان پلیمرهای ساختاری استفاده نمی شود، زیرا یک ترموپلاستیک نسبتاً نرم است و از این جهت تنها برای پوشش ها و چسب ها بکار می رود.

|

|||||||

| نام ماده: | پلی اتیلن سبک خطی(Linear low density ethylene) | ||||||

| نام تجاری: | ال ال دی پی ئی(LLDPE) | ||||||

| سایر اسامی: | اتن هموپلیمر, اتیلن هموپلیمر, اتیلن پلیمر | ||||||

| تاریخچه: | در سال 1372 برای اولین بار در ایران پلی اتیلن سبک خطی در مجتمع پتروشیمی اراک تولید شد. این واحد براساس تولید 60 هزار تن پلی اتیلن سبک خطی LLDPE یا پلی اتیلن سنگین HDPE طراحی شده است . دانسیته این نوع پلیاتیلن از پلیاتیلن سبک نیز کمتر میباشد. این نوع پلیمر، در مقابل پارگی و سوراخ شدن مقاومت، استحکام وکشش بهتری را نشان میدهد. آمریکای شمالی، آسیا، پاسیفیک به جز ژاپن و اروپای غربی به ترتیب بزرگترین تولید کنندگان پلیاتیلن در جهان محسوب میشوند. تولید این پلیمر در سال 1998بالغ بر 9/10 میلیون تن بود که با رشد 2/6 درصدی درسال 2003 به 8/14 میلیون تن رسید و پیشبینی میشود که در سال 2008 این رقم به 5/19 میلیون تن درسال برسد. اما چیزی که جالب به نظر میرسد . این است که پلیاتیلن سبک خطی به دلیل ویژگیهای منحصر بفردش چندسالی است که مورد توجه قرار گرفته و روند رو به رشدی را در تولید طی میکند. پلی اتیلن اولین بار بطور اتفاقی توسط شیمیدان آلمانی "Hans Von Pechmanv" سنتز شد. او در سال 1898 هنگام حرارت دادن دی آزومتان ، ترکیب مومی شکل سفیدی را سنتز کرد که بعدها پلی اتیلن نام گرفت. اولین روش سنتز صنعتی پلی اتیلن بطور تصادفی توسط "ازیک ناوست" و "رینولرگیسون" ( از شیمیدانهای ICI ) در 1933 کشف شد. این دو دانشمند با حرارت دادن مخلوط اتیلن و بنزالدئید در فشار بالا ، مادهای موممانند بدست آوردند. علت این واکنش وجود ناخالصیهای اکسیژندار در دستگاههای مورد استفاده بود که بعنوان ماده آغازگر پلیمریزاسیون عمل کرده بود. در سال 1935 "مایکل پرین" یکی دیگر از دانشمندهای ICI این روش را توسعه داد و تحت فشار بالا پلیاتیلن را سنتز کرد که این روش اساسی برای تولید صنعتی LDPE در سال 1939 شد. | ||||||

| موارد مصرف: | انواع فیلم ، کشاورزی | ||||||

| مجتمع های تولیدکننده: | پتروشیمی جم | ||||||

| خواص فیزیکی و شیمیایی: |

Density: 0.92 g/cm3 / Surface hardness: SD48 Max. / operating temp: 50 °C / Melting Temp: Range 120 to 160 °C / Mould Shrinkage: 3% / Mould temp. range 20 to 60 °C |

||||||

| مواد مرتبط: | اتیلن، اتیلن سبک فیلم ، پلی اتیلن سنگین | ||||||

| روشهای تولید: | واکنش پلیمرازیسیون اتیلن با زنجیره طویل الفین | ||||||

| دیاگرام فرآیند (PFD): | |||||||

| واکنشهای شیمیایی: | پلیمرازیسیون | ||||||

| اطلاعات ایمنی: | معمولا پایدار است ، برای آتش گرفتن باید پیش گرم شود، تقریبا نیازی به حفاظت ندارد. | ||||||

| فایل ایمنی: | petronet-safety-lldpe-48.pdf | ||||||

|

|||||||||

| نام ماده: | پلی اتیلن سبک فیلم(Poly ethylene low density film) | ||||||||

| نام تجاری: | ال دی پی ئی(LDPE) | ||||||||

| سایر اسامی: | اتن هموپلیمر, اتیلن هموپلیمر, اتیلن پلیمر | ||||||||

| تاریخچه: | این پلی اتیلن دارای زنجیری شاخهدار است بنابراین زنجیرهای LDPE نمیتوانند بخوبی با یکدیگر پیوند برقرار کنند و دارای نیروی بین مولکولی ضعیف و استحکام کششی کمتری است. این نوع پلی اتیلن معمولا با روش پلیمریزاسیون رادیکالی تولید میشود. از خصوصیات این پلیمر ، انعطافپذیری و امکان تجزیه بوسیله میکروارگانیسمها است. پلی اتیلن به لحاظ فشردگی کم و پایین مولکولی از دانسیته پایین برخوردار است که همین امر، باعث افزایش انعطافپذیری آن میشود این خاصیت باعث شده که بیش از پنجاه درصد از تولید این محصول در ساخت فیلم و ورق جهت مصرف در روکشهای طلقی شفاف، آسترهای بستهبندی، کاورها و چمدانها مصرف گردد. همچنین جهت ساخت ظروفی مانند بطریهای تحت فشار از این نوع پلیمر استفاده میشود . مصرف دیگر پلی اتیلن سبک، عایقکاری سیم و کابل و روکش کاغذ میباشد. پلی اتیلن اولین بار بطور اتفاقی توسط شیمیدان آلمانی "Hans Von Pechmanv" سنتز شد. او در سال 1898 هنگام حرارت دادن دی آزومتان ، ترکیب مومی شکل سفیدی را سنتز کرد که بعدها پلی اتیلن نام گرفت. اولین روش سنتز صنعتی پلی اتیلن بطور تصادفی توسط "ازیک ناوست" و "رینولرگیسون" ( از شیمیدانهای ICI ) در 1933 کشف شد. این دو دانشمند با حرارت دادن مخلوط اتیلن و بنزالدئید در فشار بالا ، مادهای موممانند بدست آوردند. علت این واکنش وجود ناخالصیهای اکسیژندار در دستگاههای مورد استفاده بود که بعنوان ماده آغازگر پلیمریزاسیون عمل کرده بود. در سال 1935 "مایکل پرین" یکی دیگر از دانشمندهای ICI این روش را توسعه داد و تحت فشار بالا پلیاتیلن را سنتز کرد که این روش اساسی برای تولید صنعتی LDPE در سال 1939 شد. | ||||||||

| موارد مصرف: | ماده تولید لوله های پلی اتیلنی ، ساخت ظروف با حجم کم ، ساخت ظروف خانگی ، اسباب بازی ، روکش سیم های برق و مخابرات ، فیلم ، قطعات مختلف اتومبیل ، لوازم ورزشی و آزمایشگاهی و قطعات صنعتی | ||||||||

| مجتمع های تولیدکننده: | پتروشیمی بندر امام پتروشیمی لاله | ||||||||

| خواص فیزیکی و شیمیایی: | دامنه دانسیته :0.910 -0.940، غیر فعال در دمای اتاق ، بین دماهای 80-95 زمان کوتاهی پایدار است. | ||||||||

| مواد مرتبط: | اتیلن، اتیلن سبک خطی، پلی اتیلن سنگین | ||||||||

| روشهای تولید: | از نفت بدست می آید. (واکنش پلیمراسیون) | ||||||||

| دیاگرام فرآیند (PFD): | |||||||||

| واکنشهای شیمیایی: | پلیمرازیسیون | ||||||||

| اطلاعات ایمنی: | معمولا پایدار ، برای آتش گرفتن باید پیش گرم شود، تقریبا نیازی به حفاظت ندارد. | ||||||||

| فایل ایمنی: | petronet-safety-ldpe-49.pdf | ||||||||

پلی ایمیدها: صنعت هوافضا پس از جنگ جهانی دوم رشد سریعی داشت. و موجب افزایش تقاضا برای کامپوزیتهای مهندسی در تکنولوژیهای جدید شد. فلزات موسوم و کامپوزیتهای معمول در آن زمان نمیتوانستند نیازهای فنی جدید را تامین نمایند. آنها به مواد جدیدی احتیاج داشتند که سبک باشند، پایداری حرارتی و اکسیداسیونی خوبی داشته باشند و خواص مکانیکی خوبی داشتهباشند. تا آن زمان پلیمرهای جدیدی با خواص عالی حرارتی معرفی شده بودند ولی تنها عدهای از آنها موفقیت تجاری داشتند. علت این امر مشکلات فنی ساخت و قیمت بالای آنها بود. اولین دسته پلی ایمیدهای تجاری اوایا سالهای دهه 60 معرفی شد. PEEK یک پلیمر حلقوی است و Tg آن oC 143 و نقطه ذوب آن oC 334 میباشد. یک پلیمر نیمه کریستالی است و در شرایط عادی فرآیند به حداکثر درجه کریستالینیی 50 % میرسد. با این وجود معمولا میزان کریستالینیتی محصول پایین است و به حدود 30 % میرسد. رزینهای طبیعی بدلیل نگرانیهای زیست محیطی، و امکان پایان ذخایر نفتی ساخت کامپوزیتهای با پایه رزینهای طبیعی از منابع قابل تجدید اهمیت یافته است. کم کردن وابستگی صنایع کامپوزیتهای پلیمری به نفت، با کاربری رزینهای طبیعی امکان پذیر است.

تداوم موفقیت این پلیمرها حاصل از فراوانی و ارزانی مواد اولیه آنها و امکان ساخت و طراحی پلیمرهایی با خواص مورد نظر از آنها بود.

پلی ایمیدها از گروهی از مونومرهای دی ایندریدی و دی آمینی تهیه میشوند و مشخصه آنها واحدهای تکراری ایمید در زنجیر مولکول است. این ساختار موجب پایداری حرارتی و اکسیداسیونی آنها میشود. پایداری بالای اکسیداسیون حرارتی توسط مونومرهای با ساختار حلقوی، قابل دستیابی است.

پلی ایمیدها معمولا از طریق تبدیل یک اسید آمیک به یک ساختار ایمیدی شده با واکنش تراکمی، فرآیند میشوند و این امر فرایند آنها را مشکل میکند. استفاده از آنها به عنوان ترکیبات قالبگیری دشوار است. برای ساخت سازه های کامپوزیتی، فشار بسیار بالا و کنترل دقیق فرآیند پس- پخت برای خروج محصولات جانبیِ حاصل از پلیمریزاسیون تراکمی ضروری است.

به منظور کاهش این مشکل الیگومرهای زنجیر کوتاه قابل ذوب و حل پلی ایمید ساخته و معرفی شدند. آنها با اعمال حرارت، پلیمریزاسیون را از طریق گروههای انتهایی انجام میدهند.

این پلیمرهای قابل پخت از طریق واکنش اضافی، مسایل ناشی از خروج محصول جانبی را حل کردند. برخی از انواع پلی ایمیدهای گرما سخت به موفقیتهای تجاری دست یافته اند.

اگرچه پلی ایمیدها به عنوان رزینهای گرما سخت دسته بندی میشوند (بدلیل شرایط خاص فرآیند و دمای ذوب بالای آنها)، یک دسته از پلی ایمیدها در گروه مواد گرمانرم قرار میگیرند. پلی ایمیدهای گرمانرم با روشهای مشابه سایر گرمانرمها، شکل داده میشوند، به دلیل آنکه پلی ایمیدهای ترموپلاستیک شبکه نمیشوند، میتوان آنها را در حلالهای منتخب حل کرد.

PEEk :

کامپوزیتهای گرما سخت تقویت شده با الیاف معمول، استحکام و سفتی بالایی از خود نشان میدهند ولی رفتار شکنندهای دارند.

این رزینها امکان جذب مقادیر بالای انرژی را بدون تخریب و صدمه و کاهش استحکام ندارند. حتی ضربه های با سرعت پایین میتواند کاهش شدیدی در استحکام فشاری این مواد ایجاد نماید. اخیرا کامپوزیتهای با ماتریس گرمانرم توسعه یافتهاند. شناخته شده ترین آنها کامپوزیتهای الیاف کربن و رزین پلی اتر اتر کتون ( PEEK ) میباشد.

در دمای اتاق و سرعت پایین کرنش ، PEEK قادر به تغییر شکل پلاستیک و رسیدن به کرنش شکست تا 100% میباشد. کامپوززیتهای بر پایه PEEK با فرآیند قالبگیری فشاری ساخته میشوند.

پیش آغشته PEEk در چهار چوب قالب به صورت توده قرار میگیرد و تحت فشار در دمای oC 380 قالبگیری میشود. سایر روشها مانند قالبگیری اتوکلاو، فشاری و شکل دهی دیافراگمی نیز قابل استفاده است. محصولات حاصل کیفیت بسیار خوبی دارند و دارای حداقل حباب و سطح بسیار خوب نهایی میباشند.

دانشمندان علاقه زیادی به تحقیق و توسعه پلیمرهای حاصل از منابع قابل تجدید کشاورزی به جای هیدروکربنها دارند. آنها تلاشهایی برای استفاده های روغن سویا(soybean) برای تولید کامپوزیتهای زیست تخریب پذیر، ارزان و سبک، انجام داده اند.

اخیرا روشهایی برای ایجاد سایتهای فعال روی مولکولها و امکان ایجاد شبکه متراکم ابداع شده است. افزودن گروههای عاملی مختلف به مولکول میتواند شکل واکنشهای شیمیایی را تغییر دهد. خواص رزینهای بر پایه روغن سویا میتواند میتواند توسط دستکاریهای ژنتیکی در حال انجام توسط شرکتهایی مانند DUPONT وMONSANTO تغییر یابد.

دانشمندان آمریکایی قطعهای با ابعاد یک درب از مواد جدید ساختند. مغزی فومی این قطعه از دو طرف توسط کامپوزیت روغن سویا-الیاف شیشه روکش شده بود و با ابعاد 3 ´ 8 فوت تنها 25 پوند وزن داشت.

امروزه با کاربرد الیاف کنف، کتان، سیسال و سایر الیاف طبیعی با رزینهای طبیعی، امکان ساخت کامپوزیتهای کاملا زیست تخریب پذیر وجود دارد و قطعات حاصل در برخی قسمتهای داخلی خودروها بکار میروند

|

||||||||||

| نام ماده: | اکریلونیتریل بوتادین استایرین(Acrylonitrile-butadiene-styrene) | |||||||||

| نام تجاری: | ای بی اس(ABS) | |||||||||

| سایر اسامی: | ا بی اس | |||||||||

| تاریخچه: | از پلیمرازیسیون استایرن و اکریلونیتریل در حضور پلی بوتادین به دست می آید.علت اصلی کاربرد این نوع پلیمر خواص تقریباً بی نظیر ترکیبی آن است. یعنی هم سخت است و هم چقرمه. اکریلونیتریل در این نوع پلیمر باعث افزایش استحکام ومقاومت شیمیایی میشود،. بوتادین خاصیت چقرمگی و استحکام ضربهای را افزایش میدهد و استایرن برای افزایش سختی و جلا مورد استفاده قرار میگیرد. مقاومت این پلاستیک در برابر مواد شیمیایی، حلالها و رطوبت خوب است. از طرف دیگر ، توانایی آن برای آمیخته شدن به منظور سفتی و انعطافپذیری در طیف بالا میباشد. ABS این ویژگی را نیز دارد که با PVC ترکیب شده و الیاژی با مقاومت ضربهای بیشتر را بوجود آورد. | |||||||||

| موارد مصرف: | در ساخت قطعات داخلی لوازم منزل - اتومبیل و قطعات الکترونیکی | |||||||||

| مجتمع های تولیدکننده: | پتروشیمی تبریز | |||||||||

| خواص فیزیکی و شیمیایی: | chemical formula (C8H8· C4H6·C3H3N)n ماده ای است که از یک زنجیره طولانی و سخت از اکریلونیتریل وپلیمرهای استایرن با سختی پلی بوتا دی .ان ساخته شده است مهمترین ویژگی :سختی و مقاومت در مقابل اسید ها و آلکن ها مقاوم است. | |||||||||

| مواد مرتبط: | استایرن ، اکریلونیتریل ، پلی بوتادین | |||||||||

| روشهای تولید: | از پلیمرازیسیون استایرن و اکریلونیتریل در حضور پلی بوتادین به دست می آید. | |||||||||

| دیاگرام فرآیند (PFD): | ||||||||||

| واکنشهای شیمیایی: | پلیمرازیسیون | |||||||||

| اطلاعات ایمنی: | معمولا پایدار ، گرد و غبار این محصول باعث تحرکات چشمی میشود، در صورت بلعیدن مسمومیت ایجاد نمی کند. با پزشک مشورت شود. | |||||||||

| فایل ایمنی: | petronet-safety-abs-52.pdf | |||||||||

انواع پلاستیک ها و لاستیک ها (1)

منبع : راسخون

لاستیک ها

از ویژگی برجسته لاستیک ها مدول الاستیسیته پایین آنها است همچنین مقاومت شیمیایی و سایشی و خاصیت عایق بودن آنها باعث کاربردهای بسیار در زمینه خوردگی میگردد . مثلا لاستیک ها با اسید کلریدریک سازگارند و به همین دلیل لوله ها و تانکهای فولادی با روکش لاستیکی سالهاست مورد استفاده قرار میگیرند .

نرمی لاستیک ها نیز یکی دیگر از دلایل کاربرد فراوان این مواد میباشد مانند شیلنگها، نوارها و تسمه ها ، تایر ماشین و …

لاستیک ها به دو دسته تقسیم میشوند :

1 . لاستیک های طبیعی

2 . لاستیک ها ی مصنوعی

بطور کلی لاستیک های طبیعی دارای خواص مکانیکی بهتری هستند مانند مدول الاستیسیته پایینتر ، مقاومت در برابر بریدگی ها و توسعه آنها . اما در مورد مقاومت خوردگی لاستیک های مصنوعی دارای شرایط بهتری هستند .

لاستیک ها ی طبیعی

لاستیک دارای مولکولهای از ایزوپرن ( پلی ایزوپرن ) می باشد و به صورت یک شیره مایع از درخت گرفته می شود ، ساختمان کویل شکل آن باعث الاستیسیته بالای این ماده می شود (100 تا 1000 درصد انعطاف پذیری ).

محدودیت حرارتی لاستیک نرم حدود 160 درجه فارنهایت است ، این محدودیت با آلیاژ سازی تا حدود 180 درجه فارنهایت افزایش می یابد. با افزایش گوگرد و حرارت دادن لاستیک سخت تر و ترد تر می شود. اولین با ر در 1839 چارلز گودیر این روش را کشف کرد و آن را ولکا نیزه کردن نامید ، حود 50% گوگرد باعث جسم سختی بنام ابونیت میگردد که برای ساخت توپ بولینگ مورد استفاده قرار می گیرد . مقاومت خوردگی معمولا با سختی نسبت مستقیم دارد .

مدول الاستیسیته برای لاستیک ها ی نرم و سخت بین 500 تا 500000 پوند بر اینچ متغیر است .

لاستیک ها ی مصنوعی

در جنگ جهانی دوم وقتی منابع اصلی لاستیک ها بدست دشمن افتاد نیاز شدیدی برای جایگزینی آن توسط یک ماده مصنوعی احساس می شد. در اوایل دهه 1930 نیوپرن توسط دوپنت بدست آمد ،این ماده پنجمین ماده استراتژیک در جنگ جهانی بود. امروزه لاستیک ها ی مصنوعی زیادی شامل ترکیباتی با پلاستیک ها وجود دارند .

فیلرهای نرم کننده و سخت کننده مختلفی برای بدست آوردن خواصی چون الاستیسیته ، مقاومت در برابر خوردگی و مقاومت در برابر حرارت با هم ترکیب می شوند که در ادامه به معرفی چند تا از این مواد میپردازیم :

1 . نیوپرن و لاستیک نیتریل در مقابل نفت و گاز مقاومند. یکی از اولین کاربردهای آن در شیلنگهای پمپ بنزین است .

2 . لاستیک بوتیل : خاصیت برجسته این لاستیک عدم نفوذ پذیری در مقابل گازهاست این خاصیت باعث استفاده آن در لوله های داخلی و تجهیزات کارخانجات مواد شیمیایی مثلا آبندی تانکرهای حمل گاز می باشد. همچنین این لاستیک مقاومت خوبی در برابر محیطهای اکسید کننده مانند هوا و اسید نیتریک رقیق دارد .

3 . لاستیک سیلیکون : مقاومت حرارتی این لاستیک در حدود 580 درجه فارنهایت می باشد .

4 . پلی اتیلن کلرو سولفاته شده : دارای مقاومت عالی در محیطهای اکسید کننده مثل 90% اسید نیتریک در درجه حرارت محیط میباشد .

لاستیک های نرم در مقابل سایش بهتر عمل می کنند . روکشها می توانند از لایه های سخت و نرم تشکیل شوند .

پلاستیک ها

در 15 سال اخیر کاربرد پلاستیک ها بشدت افزایش یافته است . یکی از انگیزه های اولیه برای بدست آوردن این مواد جایگزینی توپهای عاجی بیلیارد بوسیله یک ماده ارزانتر بود .

پلاستیک ها توسط ریختن در قالب ، فرم دادن ، اکستروژن و نورد تولید می شود و به صورت قطعات توپر، روکش، پوشش، اسفنج، الیاف و لایه های نازک وجود دارند . پلاستیک ها مواد آلی با وزن مولکولی بالا هستند که می توانند به شکلهای مختلف در آیند . بعضی از آنها به صورت طبیعی یافت می شوند ولی اکثر آنها به صورت مصنوعی به دست می آیند .

بطور کلی پلاستیک ها در مقایسه با فلزات و آلیاژها خیلی ضعیفتر ، نرمتر ، مقاومتر در برابر یونهای کلر و اسید کلریدریک ، مقاومت کمتر در برابر یونهای اکسید کننده مثل اسید نیتریک ، مقاومت کمتر در برابر حلالها و دارای محدودیت حرارتی پایینتر می باشد . خزش در درجه حرارتهای محیط یا سیلان سرد از نقطه ضعفهای پلاستیک ها بویژه ترموپلاستها می باشد .

پلاستیک ها : ترموستها و ترموپلاست ها

ترموپلاست ها با افزایش درجه حرارت نرم می شوند و موقعی که سرد می شوند به سختی اولیه باز می گردند . اکثر آنها را می توان ذوب نمود .

ترموست ها با افزایش درجه حرارت سخت می شوند و با سرد شدن سختی خود را حفظ می کنند و با حرارت دادن تحت فشار شکل می گیرند و تغییر شکل مجدد آنها ممکن نیست ( قراضه آن قابل استفاده نیست ) .

خواص پلاستیک ها را می توان با افزودن مواد نرم کننده ، سخت کننده و فیلر بطور قابل ملاحظه ای تغییر داد . پلاستیک ها مانند فلزات خورده نمی شوند .

در جداول زیر به مقایسه ترموپلاست ها و ترموست ها از نظر خواص فیزیکی و مکانیکی میپردازیم .

ترمو پلاستها

|

نام ماده |

استحکام کششی |

انعطاف پذیری % |

سختی راکول |

مدول الاستیسیته |

وزن مخصوص |

Pvc سخت |

|

نایلون |

|

4/1 |

400 |

110 |

20- 2 |

6000 |

|

فلورو کربنها |

|

14/1 |

400 |

110 |

45 |

10000 |

|

متیل متا اکرپلات |

|

13/2 |

60 |

70 |

250-100 |

2500 |

|

پلی پروپیلن |

|

19/1 |

420 |

220 |

5 |

8000 |

|

ترموستها |

|

91/0 |

200 |

90 |

700-10 |

5000 |

|

نام ماده |

استحکام کششی |

انعطاف پذیری % |

سختی راکول |

مدول الاستیسیته |

وزن مخصوص |

اپوکسی |

|

اپوکسی |

10000 |

0 |

1/1 |

1000 |

90 |

|

|

فیولیکها |

7500 |

0 |

125 |

1000 |

4/1 |

|

|

پلی استر ها |

4000 |

0 |

100 |

1000 |

1/1 |

|

|

سیلیکونها |

3500 |

0 |

89 |

1200 |

25/1 |

|

|

اوره |

7000 |

0 |

115 |

1500 |

48/1 |

|

حال به توضیح سه مورد از هر جدول میپردازیم :

1 . ترمو پلاستها

فلورو کربنها :

تفلون و کل اف و فلورو کربنها فلزات نجیب پلاستیک ها هستند به این معنی که تقریبا در تمام محیطهای خورنده تا دمای 550 درجه فارنهایت مقاوم هستند . اینها از کربن و فلور ساخته شده اند اولین تترا فلوراتیلن توسط دوپنت تولید شد و تفلون نام گرفت .تفلون علاوه بر مقاومت خوردگی ، دارای ضریب اصطکاک کمی است که می تواند مانند یک روغن کار سطح فلزاتی که بر روی هم سایش دارند از خورده شدن در اثر اصطکاک (خوردگی فیزیکی) محافظت کند .

پلی ونیل کلراید(پی .وی .سی ) :

این ماده اساسا سخت است ولی با اضافه کردن مواد نرم کننده و وینیل استات میتوان آنرا نرم نمود . کاربرد این ماده در لوله ها و اتصالات ، دودکشها ، هواکشها، مخازن و روکشها می باشد .

پلی پروپیلن :

پلی پروپیلن ، پرو فاکس و اسکان برای اولین بار در ایتالیا بوجود آمدند و دارای مقاومت حرارتی و خوردگی بهتری نسبت به پلی اتیل بوده و همچنین از آن سخت تر هستند . برای ساخت والو ها ، بطریهایی که توسط حرارت استریل می شوند و لوله و اتصالات به کار می رود .

2 . ترموستها

سیلیکونها :

سیلیکونها دارای مقاومت حرارتی بسیار خوبی هستند . خواص مکانیکی با تغییر درجه حرارت تغییر کمی میکند .یکی از مواد تشکیل دهنده این ماده سیلیسیم است که دیگر پلاستیک ها چنین نیستند. سیلیکونها بعنوان ترکیبات قالبگیری ، رزینهای ورقه ای و بعنوان عایق در موتورهای برقی استفاده می شود اما مقاومت آنها در مقابل مواد شیمیایی کم است .

پلی استرها :

پلاستیک های پلی استر ، داکرون ، دیپلون و ویبرین دارای مقاومت خوردگی شیمیایی ضعیفی هستند .مورد استفاده اصلی پلی استر ها در کامپوزیتها بصورت الیاف می باشد . مثلا کامپوزیت پلی استر تقویت شده و شیشه دارای چنا ن مقاومتی میشود که در بدنه اتومبیل و قایق مورد استفاده می گردد .

فنولیکها :

مواد فنولیکی(باکلیت) ،دارز ، رزینوکس از قدیمی ترین و معروفترین پلاستیک ها هستند .این مواد عمدتا بر اساس فنول فرم آلدییدها هستند. کاربردهای آن عبارتند از : بدنه رادیو ، تلفن ، پریز ، پمپ ، سر دلکو و غلطکها .

تنظیم نسبت سوخت به هوا به منظور ایجاد شرایط مطلوب احتراق در بویلرها

جلوگیری از نشتی ها در سیستم انتقال و توزیع بخار

جلوگیری از نشتی ها در سیستم انتقال و توزیع هوای فشرده

عایق کاری لوله ها و سطوح داغ، دیگ بخار، آبگرم و بدنه بویلرها

نصب سیستم بازیافت حرارت از خروجی دودکش ها و دیگهای بخار

نصب آنالیزور دود در خروجی بویلرها

بازگرداندن آب خروجی بلادر پرسهای پخت و بنبوری میکسر به استخر آب صنعتی

نصب تجهیزات هوازدایی از آب

کنترل خلا در اواپراتورها و واحدهای پخت

استفاده از تله بخار (steam trap) در واحدهای کلندرینگ و بنبوری میکسر

بکارگیری تانک کندانس و لوله کشی برگشت بخار کندانس

انتقال کندانس بخارات خروجی از پلاتن پرسهای پخت و بنبوری میکسر

کاهش دمای دودکشها در حد مجاز جهت افزایش راندمان بویلرها

نصب تجهیزات اندازه گیری در کارخانه به تفکیک مصارف و بخشهای مختلف

مدیریت توزیع بار در ساعات مختلف شبانه روز و کاهش ضریب همزمانی به منظور کاهش دیماند و افزایش ضریب بار

برقراری تعادل در فازها و توزیع یکنواخت بارها

نصب و راه اندازی بانکهای خازنی به منظور اصلاح ضریب قدرت

بارگذاری مناسب موتورها و ترانسفورماتورها

استفاده از محرکه های دور متغیر VSD در موتورها، فن ها و کمپرسورها و پمپ ها

استفاده از کنترل کننده های توان برای الکتروموتورها

اجرای برنامه های مدیریت روشنایی در کارخانه

نصب درب اتوماتیک و یا سیستم پرده هوا جهت جلوگیری از اتلاف حرارت و انرژی در درون سالنها

اختصاص حداقل فضای مناسب (Lay out) برای ماشین آلات و پیوستگی خطوط تولید

تدوین برنامه منظم تعمیرات و نگهداری دستگاهها و تجهیزات

اتوماتیک نمودن ضخامت لایه در کلندرینگ

پیش گرم نمودن لاستیک خام به منظور کاهش توان الکتریکی

بررسی آسیاب میکسر به منظور کوتاه نمودن زمان آسیاب

نصب تجهیزات اندازه گیری در دریچه پیستون ماشین پخت

بررسی لخته زدایی در بنبوری میکسر به منظور کاهش زمان ماسته شدن

ارتقا کیفیت نیتروژن در واحدهای پخت

لاستیک سنتزی

نگاه اجمالی

لاستیک های سنتزی به دو گروه ولکانش پذیر و ولکانش ناپذیر دسته بندی شدهاند. این کار از طریق ترکیب شیمیایی زنجیر بسپار هم انجام میگیرد. پرمصرفترین لاستیک سنتزی SBR است. از دیگر کشپارهای معمولی میتوان پلی بوتادیان ، پلی اتیلن – پروپیلن ، لاستیک پوتیل ، نئوپرن ، لاستیک های نیتریل و پلی ایزوپرن را نام برد.

تولید مواد اولیه لاستیک های سنتزی

مواد اولیهای یاتکپارهایی که بطور عمده در تولید لاستیک ها مورد استفاده قرار میگیرند عبارتند از :

بوتادیان :

بخش عمده بوتا دی ان به عنوان محصول جانبی از کراکینگ نفت (با بخار) در تولید اتیلن بدست میآید. هیدروژن زدایی از بوتان یا بوتن روش دیگری است که در صورت کمی تولید بصورت عملیات یک مرحلهای یا دو مرحلهای انجام میگیرد. تولید سالانه بوتا دی ان حدود 1.8 میلیون تن است.

استیرن :

عمدتا در تولید پلاستیک های پلی استیرن به کار میرود. روش عمده تولید استیرن از طریق واسطه اتیل بنزن است. ابتدا بنزن با اتیلن آلکیلدار میشود. سپس بر روی کاتالیزگر کلرید آلومینیم ، اسید فسفریک جامد یا سیلیس – آلومین به استیرن هیدروژن زدایی میشود.

اکریلونیتریل :

عمدتا از روش سوهیو ساخته میشود. در این فرآیند ، پروپیلن در یک واکنشگاه کاتالیزی سیال بستر با هوا و آمونیاک عمل میشود. سیال خروجی در یک واحد خوب دوسویه تصفیه و آکریلونیتریل از طریق تقطیر جز به جز جدا میشود.

کلروپرن :

تکپاری است که از آن لاستیک نئوپرن ساخته می شود. این ماده از استیلن و هیدروژن کلرید بدست میآید. ابتدا استیلن به مونو وینیل استیلن ، دیمر میشود (دیمریزاسیون) سپس در واکنش با کلرید هیدروژن به کلروپرن تبدیل می گردد.

• ایزو بوتیلن :

تکپار مصرفی در ساخت لاستیک بوتیل است و از تقطیر مشتقات گازی نفت بدست میآید.

• ایزوپرن : ایزوپرن را میتوان از هیدروژن زدایی ایزوپنتال تولید کرد. ایزوپرن از پروپیلن هم ساخته میشود. همچنین از ایزوبوتیلن و متانول میتوان ساخت و محصولی که به این روش بدست میآید خلوص بالایی دارد.

• __اتیلن و پروپیلن از برشهای سبک نفتی به راحتی بدست میآید و این دو ترکیب را میتوان از کراکینگ پروپان با برشهای سنگینتر (توسط بخار) تهیه کرد.

روش تولید لاستیک سنتزی

روش امولسیون سرد :

بسپاری در یک امولسیون در دمای 5 درجه سانتیگراد و به مدت 8 تا 12 ساعت انجام میگیرد. این عمل اغلب در یک مجموعه واکنشگاه انجام میگیرد. واکنش در 60 تا 75 درصد تبدیل خاتمه مییابد. امولسیون به صورت شیرابه در مخازن ذخیره انبار و برای رسیدن به نوع لاستیک مورد نظر با دستور کار مناسبی مخلوط میشود. مخلوط ابتدا منعقد ، سپس کاملا شستشو و پیش از عملیات خشکاندن آبگیری میشود. به عمده لاستیک های SBR پیش از وولکانش روغن زده میشود. نرم شدن لاستیک با روغن با اضافه کردن دوده جبران میشود.

روش محلول :

در این نوع بسپارش ، کنترل بیشتری بر ساختار فضایی بسپار حاصل و طبعا خواص فیزیکی آن وجود دارد. توزیع واحدهای استیرن در طلوع زنجیر اتفاقی است. این بسپارش نسبت به بسپارش امولسیونی ، مقاومت سایشی و خستگی بهتر ، جهندگی بالاتر و گرما اندوزی کمتر دارد.

در شرایط ویژه بسپارش ، همبسپارهای دستهای استیرن و بوتادیان را میتوان تولید کرد. این بسپارها گرما نرماند و برای اینکه مفید باشند به وولکانشی نیازی ندارند.

نکات قابل توجه در تولید لاستیک سنتزی

بازیابی تکپار :

کیفیت لاستیک و سرعت واکنش هر دو با پیشرفت بسپارتی کاهش می یابند، به همین علت رسم بر این است که واکنش پیش از تبدیل کامل متوقف شود. بازیابی تکپار واکنش نکرده و تخلیص ، مرحله ضروری در واحد صنعتی تولید لاستیک سنتزی است. روشهای بازیابی از طریق عریانسازی با بخار شیرابهها یا تقطیر از سیستم حلال بکار گرفته میشود.

انعقاد و خشکاندن :

فرایند تکمیل معمولا رسوب دهی لاستیک از امولسیون شیرابه یا از محلول حلال در شکل تکهای است، پس از آن لاستیک خشک و به شکل عدل متراکم میشود.

بسته بندی لاستیک :

بسته بندی لاستیک های سنتزی مهم است چون بر طرف کردن مشکلاتی از قبیل چسبندگی به کیسه بسته بندی و آلودگی ناشی از حفاظت ناکافی گاهی امکانپذیر است و برخی لاستیک ها بدلیل جریان یافتن شکل خود را از دست میدهند.

انواع لاستیک سنتزی

همبسپارهای بوتا دی ان – استیرن

همبسپارهای استیرن و بوتادیان که بیش از 50 درصد بوتادیان دارند به SBR موسواند. نسبت معمولی تکپارها 70 تا 75 قسمت بوتادیان به 25 تا 30 قسمت استرین به بالای 50 درصد ، محصول به شدت پلاستیک میشود. و در رنگهای شیرابهای قابل استفاده است.

لاستیک SBR مثل لاستیک طبیعی بر اثر کشش بلوری نمیشود و به همین سبب ضعیف است مگر آنکه با دوده یا مواد دیگر تقویت شود. حتی در این صورت هم از لاستیک طبیعی ضعیفتر است. خواص وولکانشی آن خوب و مشخصات پیرسازی آن رضایت بخش است. بالغ بر 70 درصد SBR تولیدی در آج تایر ، 15 درصد قطعات مکانیکی و حدود 10 درصد به شکل شیرابه مصرف میشود.

لاستیک های نیتریل (NBR)

همبسپارهای بوتادیان و آکریلونیتریل مثل SBR به طریق امولسیونی ساخته میشوند. البته به خواص مورد نیاز مقدار آکریلونیتریل در همبسپار از 20 تا 50 درصد متغیر است. با افزایش مقدار نیتریل ، مقاومت در برابر هیدروکربنها ، حلالها ، سایش و نفوذ گاز افزایش مییابد. کاهش مقدار نیتریل ، خواص در دمای پایین و جهندگی را افزایش میدهد. لاستیک های NBR در برابر روغنها ، حلالها ، آب ، نمکها ، ترکیبات آلیفاتیک ، صابونها و اغلب مواد غذایی مقاوماند. این دست مواد به شکل پیوسته در دمای 120 درجه سانتی گراد در مجاورت هوا و در دمای 150 درجه سانتی گراد در محیط روغن کارایی دارند.

لاستیک نئوپرن

این لاستیک از بسپارش امولسیونی کلروپرن خالص در دمای 38 درجه سانتیگراد در مجاورت گوگرد بدست میآید. در برابر اکسایش ، روغن ، گرما و آتش مقاوم است و مصارف خاصی در قطعات خودرو ، چسبها ، درزگیرها و پوششها دارد. از لاستیک طبیعی گرانتر است به همین سبب زمانی استفاده میشود که به خواص ویژه نیاز باشد.

لاستیک تیوکول

نوعی لاستیک پلی سولفیدی است که در اوایل دهه 1920 در ایالات متحده ابداع شد. این لاستیک اولین لاستیک سنتزی بود که به شکل تجاری در این کشور تولید شد. لاستیک های تیوکول از بسپارش تراکمی یک پلی سولفید قلیایی و یک دی هالید آلی مناسب تهیه میشوند. محصول این واکنشها بویژه برای آستری مخازن نفت ، گلهای ساختمانی و بتونه کاری ، چسبها و درزگیرها و اخیرا ماده چسبی سوخت موشک ، پوششهای فرسابی و سایر قطعاتی که به سهولت کاربری و مقاومت خوب هوازدگی نیازمندند به کار برد.

لاستیک های سیلیکون

این لاستیک ها مخلوط بسپارهای کانی – آلی هستند که از بسپارش انواع سیلانها و سیلوکسانها بدست می آیند. با اینکه گراناند ولی مقاومت قابل توجه آنها در برابر گرما به استفاده منحصر از این لاستیک ها در مصارف دمای بالا منجر میشود. زنجیر این ترکیبات یک در میان از سیلسیم و اکسیژن درست شده و فاقد کربن است. ترکیبات سیلیکون و مشتقات آنها از نظر تنوع خواص غیر عادیشان شاخصاند، مثل حل پذیری در حلالهای آلی ، حل ناپذیری در آب و الکلها ، پایداری گرمایی ، بیاثری شیمیایی ، خواص بالای دیالکتریک ، اشتعال پذیری نسبتا پایین ، گرانروی کم در درصد بالای رزین ، تغییر اندک گرانروی با دما و عدم سمیت.

به دلیل همین خواص ، ترکیبات سیلیکون به عنوان سیال هیدرولیک و انتقال گرما ، روان کننده و گریس ، درزگیر برای مصارف برقی ، رزینهای لایه کاری و پوشش و لعاب مقاوم در دمای بالا ، لاستیک سیلیکون ، ترکیبات آبگریز ، واکسها و مواد صیقل کاری قابل استفادهاند. بیشترین مصرف لاستیک های سیلیکون در صنایع هوا فضا است که از آنها در دستگاههای یخ نزن ، واشر ، سپرهای فرسابی و مصارف مشابه که مسئله دما مطرح است استفاده میشود.

لاستیک بوتیل

همبسپار ایزوبوتیلن با حدود 2 درصد ایزوپرن به لاستیک بوتیل موسوم است. ایزوپرن ، در ساختار زنجیر سیرنشدگی کافی بوجود میآورد تا پخت یا وولکانش صورت گیرد. لاستیک بوتیل نفوذپذیری بینهایت کلی در برابر گازها دارد و به همین علت مصرف عمده آن در ساخت تیوب و آستری تایرهای بدون تیوب است لاستیک بوتیل در برابر اکسایش هم خنثی است و برای مصارف ضد هوازدگی مفید است. نوع دیگر لاستیک بوتیل یعنی لاستیک بوتیل هالوژن دارد. در مقابل پیرسازی مقاومت بهتری دارد، با سایر لاستیک ها نیز سازگارتر است و در تایرهای بدون تیوب مصرف میشود.

لاستیک اورتان

محصول واکنش برخی پلی گیلکونها و دی ایزوسیاناتهای آلی فرآوردههای لاستیک موسوم به پلی اورتان هستند. این ترکیبات لاستیک های خاص با خواص ویژهاند. به این صورت که مقاومت سایشی بالایی دارند و ضمن آنکه در دمای بالا قابل استفاده اند و در غلظتهای بالایی از حلالها ، اکسیژن و اوزون نیز مقاومند. مصرف اصلی این نوع لاستیک ، تولید اسفنج انعطاف پذیر و الیاف کشسان است. مصرف این مواد در ساخت مبلمان ، تشک ، مواد عایق ، نوسانگیر و سایر زمینه هایی که به اسفنجهای لاستیکی مربوط می شود رو به گسترش است.

لاستیک هالیپون

لاستیک موسوم هایپالون از واکنش کاتالیز شده رادیکالی کلر و SO2 با پلیاتیلن به دست میآید. نتیجه این واکنش تبدیل پلی اتیلن گرما نرم به یک کشپار وولکانش پذیر است. هالیپالون در برابر اوزون ، هوازدگی و گرما بینهایت مقاوم و مقاومت شیمیایی آن نیز عالی است.

لاستیک فضا ویژه – پلی ایزوپرن و پلی بوتادیان

کشف اینکه کاتالیزگرهای زیگلر – ناتا (آلکیل لیتیم) بسپارش ایزوپرن یا بوتادیان را طوری کاتالیز میکنند که عمدتا ساختار سیس به دست میآید، شبیه سازی لاستیک طبیعی را به طریق سنتزی ممکن کرد. لاستیک پلی ایزوپرن (IR) که کاملا مشابه لاستیک طبیعی است و حتی از برخی جهات مثل رنگ بهتر ، کیفیت یکدستتر ، بوی کمتر ، فراورش پذیری و اختلاط سریعتر ، روزن رانی و ورقه سازی مطلوبتر ، جریان قالب عالی و وزن مولکولی کنترل شده ، برتر است.

در مقابل ، استحکام پارگی ، چسبناکی و استحکام کششی لاستیک طبیعی بالاتر است. پلی ایزوپرن به شکل تجاری تولید و به تنهایی یا همراه با لاستیک طبیعی مصرف می شود. 1 و 4 - پلی بوتادیان با درصد بالای سیس ، نرم است به سهولت حل میشود. پسماند ناچیز و مقاومت سایشی خوب دارد. از طرف دیگر 1 و 4 - پلیبوتادی ان با درصد بالای ترانس ، سخت ، بلوری و از انحلال پذیری ضعیفی برخوردار است. از این بسپار میتوان در روکش توپ گلف استفاده کرد.

بسپارها و سربسپارها اتیلن – پرو پیلن

همبسپارهای اتیلن و پروپیلن (EPM) که به روش بسپارش محلول و با استفاده از یک کاتالیزگر زیگلر ساخته میشوند، کشپارهایی فاقد پیوند دوگانه هستند. به این علت ، توان وولکانشی ندارند و در عین حال در برابر اکسیژن و اوزون مقاوماند. واکنش پذیری اتیلن و پروپیلن بسیار متفاوت است، به همین سبب ترکیب تکپارهها با ترکیب همبسپار تولید شده تفاوت دارد.

EPR را میتوان با گرما دهی در حضور پراکسید وولکانشی کرد. در این روش زنجیرها با اتصال مستقیم اتمهای کربن به هم وصل میشوند و این مغایر با وصل شدن زنجیرها از طریق اتصالات گوگردی در فرایندهای معمول است. از این لاستیک ها برای بسیاری از کاربردها بی آنکه وولکانش شوند میتوان استفاده کرد. برای وولکانشی سهلتر ، سر بسپارهای اتیلن – پروپیلن همراه با یک دی ان (EPDM) ساخته میشوند. بسپارهای EPDM در برابر گرما ، اکسیژن و اوزون مقاومت منحصر به فردی دارند و به عنوان پوشش بام جانشین آسفالت گرم میشوند. از مصارف دیگر میتوان عایق سیم و کابل را نام برد که با نئوپرن رقابت میکنند.

ادامه دارد ....