«تنش موثر» (Effective Stress)، نیرویی است که مجموعهای از ذرات را به صورت صلب در کنار یکدیگر نگه میدارد. این نیرو معمولاً در موادی نظیر شن، ماسه یا خاک مشاهده میشود. در این مقاله، شما را با مفهوم تنش موثر آشنا خواهیم کرد.

در صورتی که تعدادی سکه را بین انگشتان خود قرار دهید و به آنها فشار وارد کنید، سکهها در کنار یکدیگر باقی میمانند. اگر فشار بین انگشتان خود را کاهش دهید، سکهها از هم جدا میشوند و در آستانه افتادن قرار میگیرند. به همین ترتیب، ذرات یک تپه شنی نیز مانند یک مایع در کنار یکدیگر قرار دارند و از هم جدا نمیشوند. در واقع، وزن این شنها ذرات را در آرایش فعلیشان و کنار یکدیگر نگه میدارد. این وزن و فشار همان تنش موثر است.

تنش موثر با اعمال نیروهای اضافی به راحتی تغییر میکند. این مسئله در هنگام قدم زدن بر روی تپههای شنی کاملاً مشهود است. از اینرو، در مطالعه پایداری شیب و روانگرایی خاک (مخصوصاً در هنگام زلزله)، عامل مهم تنش موثر باید در نظر گرفته شود.

«کارل فون ترزاقی» (Karl von Terzaghi)، یکی از مشهورترین مهندسین عمران و ژئوتکنیک جهان که به پدر مکانیک خاک نیز معروف است، اولین رابطه محاسبه تنش موثر را در سال 1925 ارائه کرد. واژه موثر برای ترزاقی، به معنای تنشی بود که بر روی حرکت خاک یا ایجاد جابجاییها تأثیر داشت. این تعریف، تنش میانگین اعمال شده به اسکلت خاک را نشان میدهد.

تنش موثر (‘σ) اعمال شده بر روی یک خاک، با استفاده از دو پارامتر تنش کل (σ) و فشار آب منفذی (u) به صورت زیر محاسبه میشود:

σ‘=σ−u

معمولاً در مثالهای ساده، پارامترهای بالا توسط روابط زیر به دست میآیند:

σ=Hsoilγsoilu=Hwγw

Hsoil: ارتفاع خاک؛ γsoil: چگالی خاک؛ Hw: ارتفاع سطح آب زیرزمینی؛ γw: چگالی آب

همانند مفهوم تنش، این فرمول نیز ساختاری برای تجسم نیروهای اعمال شده بر یک توده خاک، مخصوصاً برای مدلهای ساده تحلیل پایداری شیب به همراه یک سطح لغزش را ارائه میکند. در این مدلها، دانستن وزن خاک بالای سطح لغزش (به همراه آب) و فشار آب منفذی درون سطح (با فرض اعمال فشار به صورت یک لایه محصورشده) اهمیت بالایی دارد. با این وجود، رابطه تنش موثر هنگام در نظر گرفتن رفتار واقعی ذرات خاک در شرایط مختلف پیچیدهتر میشود زیرا هیچ یک از پارامترهای این رابطه مستقل نیستند.

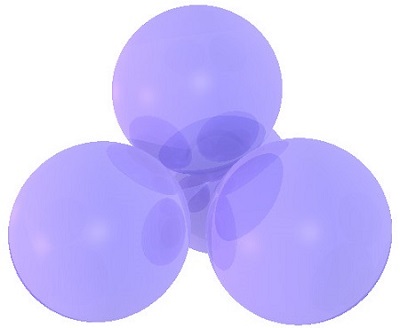

مجموعهای از شن و ماسههای کروی کوارتز را در نظر بگیرید که آزادانه و با آرایشی همانند شکل زیر در کنار یکدیگر قرار گرفتهاند. در شکل زیر، یک تنش تماسی در نواحی اتصال کرهها قابل مشاهده است (نواحی پر رنگ). اگر تعداد کرهها بیشتر شود، تنشهای تماسی نیز افزایش مییابند. این افزایش تا هنگام ایجاد یک ناپایداری اصطکاکی (اصطکاک دینامیک) و احتمالاً شکست ادامه خواهد داشت. پارامتر مستقل تأثیرگذار بر روی ناحیه تماس (نرمال و برشی) بین کرهها، نیروی کرههای بالایی است. این پارامتر را میتوان با استفاده از چگالی میانگین مجموعه کرهها و ارتفاع کرههای بالایی محاسبه کرد.

آرایش کرهها و نحوه اتصال آنها

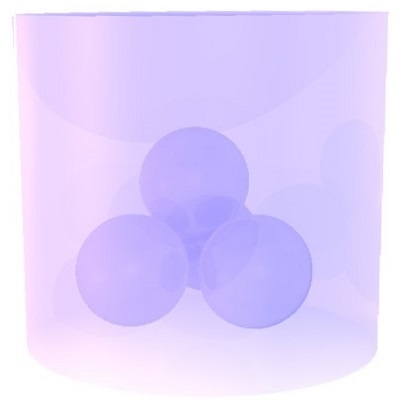

اگر کرهها را همانند شکل زیر درون یک بِشِر قرار دهیم و آن را با مقداری آب پر کنیم، ذرات با توجه به چگالیشان شروع به شناور شدن درون آب میکنند (خاصیت شناوری). خاصیت شناوری در مواد تشکیل شده از خاک طبیعی بسیار قابل توجهتر از دیگر مواد است. به عنوان مثال، در هنگام بلند کردن یک قطعه سنگ بزرگ درون آب، تأثیر این خاصیت به خوبی مشاهده میشود. تنش تماسی بین کرهها تا رسیدن آب به بالاترین نقطه مجموعه کاهش مییابد اما پس از این نقطه و با اضافه کردن آب بیشتر دیگر هیچ تغییری در تنش تماسی رخ نخواهد داد. در این وضعیت، فشار آب بین کرهها (فشار آب منفذی) بیشتر میشود اما تنش موثر ثابت باقی میماند زیرا مفهوم تنش کل با وزن آب بالای کرهها در ارتباط است. این مسئله، مفهوم تنش موثر را پیچیدهتر میکند. برای محاسبه این تنش در هر نقطه میتوان از چگالی شناوری کرهها (خاک) و ارتفاع کرههای بالایی استفاده کرد.

غوطهور شدن کرهها در آب باعث کاهش تنش موثر میشود.

در شرایط وجود فشار آب منفذی غیر هیدرو استاتیک، مفهوم تنش موثر بسیار جالبتر میشود. هنگام وجود گرادیان فشار منفذی، آب زیرزمینی بر اساس معادله نفوذپذیری یا همان «قانون دارسی» (Darcy’s Law) جریان مییابد. در مدلهای کروی، این مسئله مشابه ورود یا خروج آب بین کرهها است. در صورت ورود آب، نیروی نَشت در جهت جدایش کرهها و کاهش تنش موثر عمل میکند. بنابراین، توده خاک ضعیفتر میشود. در صورت خروج آب، کرهها به یکدیگر نزدیکتر میشوند و تنش موثر افزایش مییابد.

ورود آب بین کرهها و کاهش تنش موثر

دو پیامد مهم وجود فشار آب منفذی غیر هیدرو استاتیک عبارت است از:

- «ماسه روان» (Quicksand): در این پدیده گرادیان آب زیرزمینی و نیروی نَشت در خلاف جهت جاذبه عمل میکنند.

- «اثر قلعه شنی» (Sandcastle Effect): در این وضعیت، زهکشی آب و اثر مویینگی باعث تقویت شِن میشوند.

در مجموع، تنش موثر نقش مهمی در پایداری شیب و دیگر مسائل مهندسی ژئوتکنیک و زمینشناسی مهندسی نظیر نشستهای مرتبط با آب زیرزمینی دارد. امیدواریم این مقاله برایتان مفید واقع شده باشد.

«پلاستیسیته جریان» (Flow plasticity)، یکی از تئوریهای موجود در مکانیک جامدات است که به توصیف رفتار پلاستیک در مواد مختلف میپردازد. تئوریهای پلاستیسیته جریان بر مبنای فرضیات قانون جریان شکل گرفتهاند. این فرضیات به منظور تعیین تغییر شکل پلاستیک مواد مورد استفاده قرار میگیرند.

در تئوریهای پلاستیسیته جریان، فرض میشود که امکان تجزیه کرنش کل در یک جسم را به صورت حاصل جمع یا ضرب یک بخش الاستیک و یک بخش پلاستیک وجود دارد. بخش الاستیک کرنش از طریق مدلهای الاستیک خطی یا هایپرالاستیک قابل محاسبه است. اگرچه، برای تعیین بخش پلاستیک کرنش باید از یک قانون جریان و یک مدل سختشوندگی استفاده کرد.

تئوری تغییر شکل کوچک

منحنی تنش-کرنش زیر را در نظر بگیرید. در این منحنی، نمونهای از رفتار پلاستیک معمول مواد تحت فشار نمایش داده شده است. کرنش در این منحنی را میتوان به دو بخش کرنش الاستیک قابل بازگشت (εe) و کرنش غیر الاستیک (εp) تجزیه کرد. تنش در نقطه تسلیم اولیه، σ0 است. برای موادی با خاصیت سختشوندگی کرنش، با افزایش تغییر شکل پلاستیک، مقدار تنش تسلیم تا مقدار σy افزایش مییابد.

تئوریهای پلاستیسیته معمول (برای تغییر شکلهای کوچک با پلاستیسیته کامل یا پلاستیسیته سختشوندگی)، بر اساس قواعد زیر توسعه یافتهاند:

- ماده دارای یک محدوده الاستیک خطی است (E).

- ماده دارای یک حد الاستیک است (تنش σ0 که در آن تغییر شکل پلاستیک شروع میشود).

- پس از حد الاستیک، حالت تنش همیشه بر روی سطح تسلیم قرار خواهد داشت (σ=σy).

- به حالتی که میزان افزایش تنش بیشتر از صفر باشد (dσ>0)، بارگذاری گفته میشود. در صورتی که بارگذاری باعث رسیدن حالت تنش به محدوده پلاستیک شود، افزایش کرنش پلاستیک همیشه بیشتر از صفر خواهد بود (dεp>0).

- به حالتی که افزایش میزان تنش کوچکتر از صفر باشد (dσ<0)، باربرداری گفته میشود. در حین باربرداری، ماده دارای رفتار الاستیک است و هیچ کرنش پلاستیکی درون آن رخ نمیدهد.

- کرنش کل، یک ترکیب خطی از بخشهای الاستیک و پلاستیک کرنش است (dε=dεe+dεp). بخش پلاستیک کرنش قابل بازگشت نیست؛ در صورتی که بخش الاستیک به طور کامل بازیابی میشود.

- کار انجام شده در طی چرخه بارگذاری-باربرداری، مثبت یا صفر است (dσ*dε=dσ*(dεe+dεp)≥0). این قاعده با عنوان «اصل پایداری دراکر» (Drucker Stability Postulate) نیز شناخته میشود و احتمال وجود رفتار نرم شوندگی کرنش را حذف میکند.

قواعد بالا در فضای سهبعدی را میتوان به صورت زیر تعریف کرد:

- الاستیسیته (قانون هوک): در محیطهای الاستیک خطی، رابطه بین تنش و کرنش ماده به صورت زیر است:

D: ماتریس سختی با مقدار ثابت است.

![]()

- حد الاستیک (سطح تسلیم): حد الاستیک توسط سطح تسلیمی تعریف میشود که به کرنش پلاستیک وابسته نیست. رابطه کلی حد الاستیک به صورت است:

![]()

- محدوده پس از حد الاستیک: برای سنگهایی که دارای خاصیت سختشوندگی کرنش هستند، سطح تسلیم با افزایش کرنش پلاستیک توسعه مییابد و محل حد الاستیک تغیر میکند. توسعه سطح تسلیم دارای فرم کلی زیر است:

![]()

- بارگذاری: تعمیم شرط dσ>0 به فضای سهبعدی، مخصوصاً برای خاصیت پلاستیسیته سنگها کار سادهای نیست. پلاستیسیته سنگها، علاوه بر تنش انحرافی به تنش میانگین نیز وابسته خواهد بود. با این وجود، در حین بارگذاری f≥0 و فرض میشود که جهتگیری کرنش پلاستیک با بردار نرمال سطح تسلیم (f/∂σ∂) یکسان است و dεp≥dσ. یعنی:

صفر بودن معادله بالا، حالت بارگذاری خنثی را نمایش میدهد. در این نوع بارگذاری، حالت تنش در امتداد سطح تسلیم حرکت میکند، بدون اینکه تغییری در کرنش پلاستیک ایجاد شود.

- باربرداری: مبحث باربرداری نیز مشابه بارگذاری است. در اینجا برای f<0، ماده در محدوده الاستیک قرار میگیرد و رابطه زیر برقرار است:

- تجزیه مؤلفههای کرنش: تجزیه مؤلفههای کرنش به حاصل جمع بخشهای کرنش الاستیک و پلاستیک به صورت زیر نوشته میشود:

![]()

- اصل پایداری: اصل پایداری توسط رابطه زیر بیان میشود:

![]()

قانون جریان

در پلاستیسیته فلزات، فرض یکسان بودن جهات اصلی افزایش کرنش پلاستیک و تانسور تنش انحرافی توسط رابطهای به نام «قانون جریان» (Flow Rule) نمایش داده میشود. تئوریهای مرتبط با پلاستیسیته سنگها نیز از مفهوم مشابه ای بهره میگیرند. با این تفاوت که وابستگی سطح تسلیم به پارامتر فشار به یک «آسایش» (Relaxation) نیاز دارد. به جای این کار، معمولاً فرض میشود که افزایش کرنش پلاستیک و بردار نرمال سطح تسلیم وابسته به فشار، دارای جهت یکسانی هستند. به عبارت دیگر:

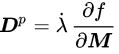

dλ>0، پارامتر سختشوندگی را نشان میدهد. این فرم از قانون جریان با عنوان «قانون جریان همراه» (Associated Flow Rule) و فرض یکسان بود جهات با عنوان «شرط نرمال بودن» (Normality Condition) شناخته میشود. به تابع f، «تابع پتانسیل پلاستیک» (Plastic Potential Function) نیز میگویند.

قانون بالا برای تغییر شکلهای کاملاً پلاستیک در شرایط dσ=0 و dεp≥0 به سادگی تعمیم داده میشود. در این حالت، سطح تسلیم در هنگام افزایش تغییر شکل پلاستیک ثابت باقی میماند. با توجه به قانون هوک، این موضوع بر صفر بودن میزان افزایش کرنش الاستیک (dεe=0) دلالت خواهد داشت. بنابراین داریم:

و

![]()

از اینرو، بردار نرمال سطح تسلیم و تانسور کرنش پلاستیک بر تانسور تنش عمود هستند و در نتیجه باید جهت یکسانی داشته باشند. برای موادی با خاصیت کرنش سختشوندگی، امکان گسترش سطح تسلیم با افزایش تنش وجود دارد. بر اساس فرضیه دوم پایداری دراکر، برای یک چرخه تنش بسیار کوچک، کرنش تغییرات پلاستیک مثبت خواهد بود. به عبارت دیگر:

![]()

کمیت بالا در چرخههای کاملاً الاستیک برابر با صفر است. به منظور تصدیق اعتبار قانون جریان همراه میتوان کار انجام شده در طی یک چرخه بارگذاری-باربرداری پلاستیک را مورد ارزیابی قرار داد.

شرط سازگاری

«شرط سازگاری پراگر» (Prager Consistency Condition) به منظور بستن مجموعه معادلات مشخصه و حذف پارامتر مجهول dλ از دستگاه معادلات مورد استفاده قرار میگیرد. با توجه به این شرط، به دلیل f(σ,εp)=0 در نقطه تسلیم df=0 خواهد بود و به این ترتیب داریم:

تئوری تغییر شکل بزرگ

تئوریهای پلاستیسیته مرتبط با تغییر شکل بزرگ معمولاً با یکی از فرضیات زیر شروع میشوند:

- تجزیه تانسور نرخ تغییر شکل به حاصل جمع دو بخش الاستیک و پلاستیک

- تجزیه گرادیان تغییر شکل به حاصل ضرب دو بخش الاستیک و پلاستیک

فرض اول، کاربرد گستردهای در شبیهسازیهای عددی فلزات داشت اما فرض دوم به مرور جای آن را گرفت.

سینماتیک پلاستیسیته در رویکرد ضرب مؤلفهها

مفهوم تجزیه ضربی گرادیان تغییر شکل به دو بخش الاستیک و پلاستیک، برای اولین بار توسط «بی. اِی بیلی» (B. A. Bilby) و «اکهارت کرونر» (Ekkehart Kröner) برای پلاستیسیته بلورها ارائه شد و توسط «اراسموس لی» (Erasmus Lee) برای پلاستیسیته محیطهای پیوسته تعمیم یافت. در این تجزیه فرض میشود که گرادیان تغییر شکل کل (F) را میتوان به صورت حاصل ضرب زیر نوشت:

![]()

Fe: بخش الاستیک تغییر شکل (برگشتپذیر)؛ Fp: بخش پلاستیک تغییر شکل (برگشتناپذیر)

گرادیان سرعت به صورت تعیین میشود:

اندیس نقطه (.) بر روی پارامترها، بیانگر مشتق نسبت زمان است. معادله بالا را میتوان به شکل زیر نوشت:

![]()

که در آن:

![]()

به کمیت Lp، گرادیان سرعت پلاستیک شناخته میگویند. این کمیت، در یک پیکربندی واسط (ناسازگار) عاری از تنش تعریف میشود. بخش متقارن (Dp) در کمیت Lp، نرخ پلاستیک تغییر شکل و بخش پادمتقارن (Wp) در این کمیت، چرخش پلاستیک نام دارد.

![]()

معمولاً در اکثر تعاریف پلاستیسیته محدود از بخش چرخش پلاستیک صرف نظر میشود.

رفتار الاستیک

رفتار الاستیک در حالت کرنش محدود معمولاً توسط مدل رفتاری هایپرالاستیک بیان میشود. در این شرایط میتوان کرنش الاستیک را با استفاده از یک تانسور تغییر شکل کوشی-گرین تعریف کرد:

![]()

به این ترتیب، رابطه تانسور کرنش لگاریتمی به صورت زیر نوشته میشود:

![]()

یکی از معیارهای رایج در پلاستیسیته محدود، «تانسور تنش ماندل» (Mandel Stress Tensor) است که به صورت زیر تعریف میشود:

![]()

S، پارامتر تنش پیولا-کیرشهف مرتبه دوم است. رابطه زیر، یکی از مدلهای هایپرالاستیک احتمالی با توجه به کرنش لگاریتمی را نشان میدهد:

![]()

W: تابع چگالی انرژی کرنشی؛ J: دترمینان گرادیان تغییر شکل؛ μ: مدول برشی؛ dev: بخش انحرافی تانسور

قانون جریان

در هنگام عدم حضور چرخش پلاستیک میتوان از «نامساوی کلازیوس-دوهم» (Clausius-Duhem Inequality) برای تعیین قانون جریان کرنش محدود استفاده کرد:

شرایط بارگذاری-باربرداری

شرایط بارگذاری-باربرداری را میتوان به صورت برابر با «شرایط کاروش-کون-تاکر» (Karush-Kuhn-Tucker Conditions) نمایش داد:

![]()

شرط سازگاری

شرط سازگاری در تغییر شکل بزرگ همانند شرط سازگاری در کرنش کوچک است:

![]()

در ترمودینامیک، آنتالپی به معنای انرژی کل سیستم است. این عدد نشان دهنده کمیتی مقداری است که انرژی حرارتی کل یک سیستم را نشان میدهد. برای سیستمی با حجم V و فشار P، آنتالپی برابر با مجموع انرژی درونی سیستم و حاصلضرب فشار در حجم آن است. در بسیاری از تحلیلهای ترمودینامیکی، حاصلضرب فشار p در حجم v ظاهر میشود؛ به این خاطر است که این خاصیت را به صورت مجزا در نظر میگیرند.

معمولا در سیستمهای شیمیایی، بیولوژیکی و یا فیزیکی، آنتالپی را به عنوان خاصیتی میبینند که در فرآیندی فشار ثابت اندازهگیری میشود. در جداول ترمودینامیکی در کنار فشار، دما و دیگر خواص، مقدار آنتالپی نیز ذکر میشود.

در فرآیندی که به صورت فشار ثابت اتفاق میافتد میتوان مجموع انتقال حرارت و کار صورت گرفته با محیط را برابر با تغییرات آنتالپی سیستم دانست.

آنتالپی چه نوع کمیتی است؟

آنتالپی به عنوان کمیتی مقداری شناخته میشود. این جمله به معنی آن است که آنتالپی به مقدار ماده موجود در یک سیستم وابسته است. همانند انرژی، واحد آنتالپی نیز ژول است. در حقیقت اگر انرژیهای جنبشی و پتانسیل یک سیستم را از انرژی کل کم کنیم، مقدار باقی مانده انرژی حرارتی سیستم است که همان آنتالپی نامیده میشود.

همانطور که در بالا نیز بیان شد، کمیت آنتالپی را با حرف H نمایش میدهند؛ بنابراین تغییرات آنتالپی یک سیستم برابر با H2-H1 است. البته از نظر ریاضیاتی، آنتالپی را میتوان به شکلهای مختلفی نشان داد؛ مرسومترین روش محاسبه آنتالپی به صورت زیر است.

![]()

در رابطه بالا Cp ظرفیت حرارتی در فشار ثابت و α ضریب انبساط حرارتی در فشار ثابت است. با توجه به اینکه در گاز ایدهآل حاصلضرب αT برابر با یک است، بنابراین رابطه بالا را میتوان به شکل زیر بازنویسی کرد.

![]()

برای درک بهتر مفهوم آنتالپی توجه شما را به مثال زیر جلب میکنیم.

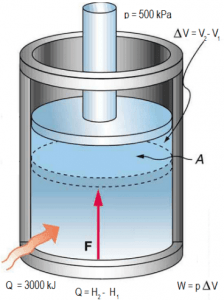

مثال 1: پیستون بدون اصطکاک

مطابق شکل زیر سیستم سیلندر پیستونی، بدون اصطکاک را فرض کنید که حاوی بخاری با فشار ثابت 500 کیلوپاسکال است. با فرض اینکه در حالت اولیه، حجم و دمای سیلندر به ترتیب برابر با 2m3 و 500 کلوین باشد. دمای نهایی سیستم را پس از انتقال انرژی 3000 کیلوژول به آن، به دست آورید.

در ابتدا بایستی آنتالپی ویژه سیستم را در فشار 500 کیلوپاسکال و دمای 500 کلوین تعیین کنید. آنتالپی ویژه در این دما و فشار برابر با 2912kJ/kg

بدست میآید [این مقدار از جدول حالتهای ترمودینامیکی مواد خوانده میشود]. از آنجایی که چگالی بخار در این دما و فشار برابر با 2.2kg/m3

است، با ضرب کردن آن در حجم V مقدار جرم بخار موجود در سیلندر برابر با 4.4 کیلوگرم بدست میآید. با بدست آمدن جرم موجود در سیلندر، میتوان با ضرب کردن آن در آنتالپی ویژه، آنتالپی مطلق سیستم را نیز در این دما و فشار بدست آورد. بنابراین آنتالپی مطلق برابر است با:

![]()

با استفاده از معادله Q = H2 − H1 میتوان آنتالپی نهایی سیستم را به شکل زیر بدست آورد.

![]()

با بدست آمدن آنتالپی بخار پس از انتقال انرژی، به جدول مربوط به خواص ترمودینامیکی مراجعه میکنیم و دمای معادل با این آنتالپی را از جدول میخوانیم. با انجام این کار دمای بخار در حالت نهایی برابر با 555k

بدست میآید.

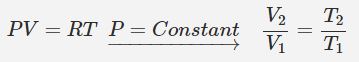

برای چالش بیشتر میتوانیم کار انجام داده شده توسط سیستم را نیز محاسبه کنیم. برای این کار در ابتدا بایستی حجم سیلندر را پس از انتقال انرژی محاسبه کنیم. در بالا گفتیم که بخار موجود در سینلدر را به صورت گاز ایدهآل فرض کردهایم. همچنین با توجه به اینکه فشار سیلندر در حالت اولیه و نهایی با یکدیگر برابر هستند، بنابراین نسبت تغییرات T و V نیز با یکدیگر برابر خواهند بود. در نتیجه میتوان نوشت:

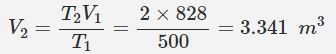

با استفاده از رابطه بالا میتوان حجم ثانویه را به صورت زیر محاسبه کرد.

با بدست آمدن حجم ثانویه، میزان افزایش حجم سیلندر را میتوان به صورت زیر بدست آورد.

![]()

در بالا بیان کردیم که میزان کار انجام شده در فشار ثابت و برای یک گاز، برابر با حاصلضرب تغییرات حجم در فشار گاز است. در نتیجه میزان کار انجام شده در این مثال برابر است با:

![]()

مفهوم آنتالپی ویژه

میتوان با تقسیم مقدار آنتالپی کل یک سیستم به جرم آن، مفهومی تحت عنوان آنتالپی ویژه تعریف کرد. در مبحث آنتروپی نیز مفهومی مشابه را تحت عنوان آنتروپی ویژه تعریف کردیم. در حقیقت این مفهوم، به نسبت خود آنتالپی در ترمودینامیک کاربردی بیشتر دارد.

آنتالپی ویژه h را میتوان بر حسب آنتالپی کل H به صورت زیر تعریف کرد.

![]()

در معادله بالا h ,H ,m به ترتیب جرم، آنتالپی کل و آنتالپی ویژه سیستم هستند. توجه داشته باشید که آنتالپی کمیتی شدتی است که انرژی حرارتی یک سیستم را نشان میدهد. این در حالی است که آنتالپی ویژه یک سیستم برابر با حاصل جمع انرژی داخلی ویژه یک سیستم و حاصلضرب فشار در حجم است. از این رو فرمول عمومی آنتالپی ویژه به شکل زیر است.

![]()

در حالت کلی همچون فشار یا دما، آنتالپی نیز خاصیتی از سیستم است؛ اما تفاوت این خاصیت این است که نمیتوان آن را به صورت مستقیم اندازه گرفت. معمولا آنتالپی یک سیستم را با استفاده از مقداری مرجع تعریف و اندازهگیری میکنند. برای نمونه آنتالپی آب یا بخار را نسبت به آنتالپی آب در دمای 0.01 درجه و فشار اتمسفر اندازهگیری میکنند. در حقیقت در این دما و فشار، آنتالپی آب را برابر با صفر در نظر میگیرند.

آنتالپی در واکنشهای شیمیایی

از مفاهیم آنتالپی به شکل گستردهای در شیمی نیز مورد استفاده قرار میگیرد. معمولا فرآیندهای شیمیایی را از دیدگاه قانون اول و دوم ترمودینامیک بیان میکنند. در ترمودینامیک به مجموع انرژیهای سیستم به جز پتانسیل و جنبشی، «انرژی درونی» (Internal Energy) گفته میشود. همچنین آنتالپی یک واکنش شیمیایی برابر با تغییر آنتالپی هریک از اجزای تشکیل دهنده فرآیند است.

از آنجایی که اکثر واکنشهای شیمیایی به صورت فشار ثابت رخ میدهند، بنابراین میتوان مفهوم تغییر آنتالپی را در یک واکنش نیز تعریف کرد. معمولا این تغییر را تحت عنوان «آنتالپی واکنش» (Reaction Enthalpy) میشناسند. آنتالپی یک واکنش، بسته به نوع آن میتواند مثبت، منفی و یا صفر باشد. مثبت یا منفی بودن آنتالپی واکنش به گرماده یا گرماگیر بودن آن وابسته است.

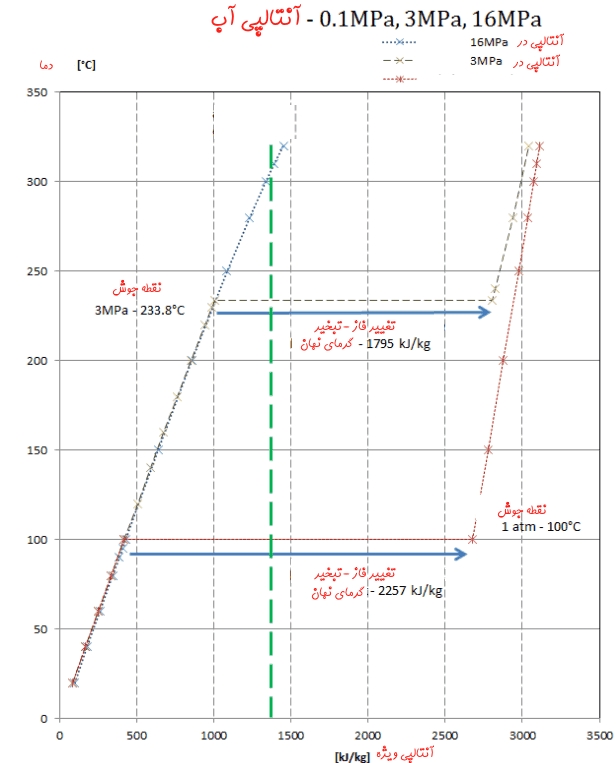

آنتالپی تبخیر

در حالت کلی زمانی که در فرآیندی، یک ماده دچار تغییر فاز میشود، بخشی از انرژی سیستم صرف تغییر فاز مذکور میشود. برای نمونه ظرفی را حاوی مقداری آب تصور کنید که در حال حرارت دادن به آن هستیم. بدیهی است که در این فرآیند دمای آب درون ظرف افزایش مییابد. پس از گذشت زمانی، آب موجود در ظرف شروع به بخار شدن میکند. با اندازهگیری متوجه میشویم که دمای آب در این حالت ثابت است.

بنابراین با ثابت بودن دما، این سوال مطرح میشود که انرژی حرارتی اضافه شده به سیستم صرف چه چیزی میشود؟ پاسخ این است که حرارت اضافه شده به آن، صرف تغییر فاز آب میشود. در این حالت انرژی اضافه شده به سیستم را «آنتالپی تبخیر» مینامند. به اینگونه انرژیها «نهان» نیز گفته میشود.

برای نمونه گرمای نهانِ تبخیر آب در فشار 0.1 مگاپاسکال برابر با مقدار زیر است:

![]()

همین مقدار در فشار 3 مگاپاسکال برابر است با:

![]()

گرمای تبخیر عبارت است از میزان گرمایی که به منظور تبخیر شدن کاملِ مایع نیاز است. این مقدار را میتوان با استفاده از فرمول زیر توصیف کرد.

![]()

جالب است که با افزایش فشار سیال، مقدار گرمای نهان تبخیر آن کم میشود. نمودار زیر آنتالپی آب در دماها و فشارهای مختلف را نشان میدهد.

برای دیگر تغییر فازها نیز میتوان از این مفهوم استفاده کرد. برای نمونه به میزان انرژی مورد نیاز جهت ذوب کردن یک جرم، گرمای نهان ذوب ماده مذکور گفته میشود که میتوان آن را با استفاده از فرمول زیر توصیف کرد.

![]()

امیدواریم مفهوم آنتالپی را به خوبی درک کرده باشید چرا که در آینده و در مطلب حالتهای ترمودینامیکی مواد از آن استفاده خواهیم کرد. البته بهمنظور درک عمیقتر، بایستی مثالهای بیشتری از این مفهوم حل کنید.

انتگرالگیریِ جزء به جزء از روشهایی است که در محاسبه انتگرال توابعی که در یکدیگر ضرب شدهاند، بسیار کاربرد دارد. در این مطلب در ابتدا فرمول انتگرالگیری جزء به جزء را بیان میکنیم. فارغ از این که این فرمول برای شما گیجکننده باشد یا نه، باید بگوییم پس از حل چندین مثال که در ادامه آن آمده، حتماً این مفهوم را به خوبی هضم خواهید کرد.

محاسبه انتگرال به روش جزء به جزء

دو تابع (u(x و (v(x را فرض کنید. تصور کنید میخواهیم انتگرال تابع (u‘(x)v(x را بدست آوریم. انتگرال این تابع را میتوان با استفاده از فرمول زیر محاسبه کرد.

اجازه دهید همچون فیلمهای سینمایی به عقب برگردیم و داستان بهدست آمدن این فرمول را روایت کنیم. برای این منظور دو تابع (u(x و (v(x را فرض کنید. از مطلب ارائه شده در مورد مشتق میدانیم که مشتق تابع (u(x)v(x برابر با عبارت زیر است.

عبارتِ دومِ سمتِ راستِ معادله بالا را به سمت چپ منتقل میکنیم؛ با انجام این کار رابطه بالا به شکل زیر قابل بازنویسی است.

![]()

حال از طرفین این رابطه انتگرال میگیریم. همانطور که میدانیم، انتگرالِ مشتقِ یک تابع، برابر با خود تابع است. بنابراین میتوان نوشت:

![]()

در نتیجه با انتگرالگیری از رابطه بالا به فرمول نهایی ارائه شده میرسیم.

بنابراین میتوان گفت:

رابطه (*)

البته فرمول بالا را میتوان با روشی آسانتر و به صورت زیر پیاده کرد.

رابطه (**)

بنابراین به منظور محاسبه یک انتگرال به روش جزء به جزء در ابتدا بایستی توابع f و g را به نحوی انتخاب کرد که انتگرال توابع f و g‘f قابل محاسبه باشند. سپس با جایگذاری این مقادیر در معادله بالا به راحتی انتگرال تابع fg بدست میآید.

مثالها

شاید در ابتدا فرمول بالا کمی مشکل به نظر برسد. از این رو به شما پیشنهاد میکنیم تا مثالهای زیر را مطالعه فرمایید. به یاد داشته باشید که مهمترین قدم در محاسبه یک انتگرال، انتخاب مناسب توابع f و g هستند. برای نمونه فرض کنید بخشی از تابع زیر انتگرال از عبارت sin(x)x

تشکیل شده. واضح است که اگر شما این تابع را به عنوان f در نظر بگیرید، دیگر امکان محاسبه F (که همان انتگرال f است) وجود نخواهد داشت.

مثال 1

حاصل انتگرال xex را بیابید.

فرض کنید میخواهیم با استفاده از رابطه ** این انتگرال را حل کنیم. با فرض کردن دو تابع x و ex به عنوان g و f میتوان نوشت:

مثال 3

پاسخ انتگرال تابع (xcos(x را با استفاده از روش جزء به جزء بدست آورید.

توجه داشته باشید که همواره f و g را به شکلی در نظر بگیرید، که امکان محاسبه انتگرال تابع g‘f وجود داشته باشد. البته تابع f را نیز بایستی به نحوی در نظر گرفت که بتوانیم انتگرال آن را محاسبه کنیم. در این مثال x و (cos(x را به ترتیب برابر با g و f در نظر میگیریم. از این رو با جایگذاری این دو تابع در فرمول ** داریم:

میتوان در حالت کلی گفت که تابع سادهتر را بایستی به عنوان g در نظر گرفت. برای نمونه در این مثال x را به عنوان تابع g در نظر گرفتهایم. مثال 4 به درک بهتر انتخاب f و g کمک میکند.

مثال 4

حاصل عبارت ∫xln(x)dx,

را بیابید.

در این مثال به نظر میرسد که اگر x را به عنوان f در نظر بگیریم، F که همان انتگرال f است، راحتتر محاسبه شده و انتگرال تابع g‘f را نیز میتوان راحتتر یافت. از این رو x را برابر با f و (ln(x را برابر با g فرض میکنیم. بنابراین با توجه به فرض صورت گرفته میتوان نوشت:

توجه داشته باشید که در بعضی از موارد ممکن است نیاز باشد با دو بار استفاده از روش جزء به جزء، حاصل انتگرال را بدست آورد. در مثال 5 نمونهای از چنین مثالی آورده شده است.

مثال 5

پاسخ ∫x2sin(x)dx

را بدست آورید.

همانطور که کمی بالاتر بیان کردیم، معمولا در محاسبه یک انتگرال به روش جزء به جزء بهتر است که تابع سادهتر را به عنوان g در نظر بگیریم. در نتیجه در این مثال تابع g را برابر با x2 در نظر میگیریم؛ بنابراین (sin(x نیز معادل با f است. همانند مثالهای قبلی با استفاده از فرمول ** داریم:

همانطور که میبینید برای محاسبه پاسخ این مثال به عبارت ∫xcos(x)dx

میرسیم. پاسخ این عبارت در مثال 3 محاسبه شد. از این رو با جایگذاری پاسخ مثال 3 در رابطه بالا، جواب نهایی به صورت زیر یافت میشود.

شاید با خود فکر کرده باشید که چرا به جای 2c از c استفاده کردهایم. باید توجه داشته باشید که مشتق یک عدد ثابت همواره صفر است بنابراین هر مقدار ثابتی به جای c قرار گیرد، صحیح است.

حال وقت آن رسیده تا کمی خود را محک بزنید. مثال پیشرو اندکی دشوارتر از مثالهای قبلی است.

مثال 6

انتگرال تابع x√x+1

را بیابید.

همانطور که بیان شد، در ابتدا تابع سادهتر را برابر با g در نظر بگیرید و چک کنید که آیا با این فرض، مسئله قابل حل است؟ بنابراین در این مثال تابع g را برابر با x و تابع f را برابر با √x+1

در نظر میگیریم. در بالا بیان کردیم که F همان انتگرال تابع f است. با توجه به مفاهیم ارائه شده در مطلب روشهای محاسبه انتگرال، قانون توان در محاسبه یک انتگرال را به صورت زیر بیان کردیم:

با استفاده از قانون توان، انتگرال تابع (x+1)1/2

، به شکل زیر محاسبه میشود.

حال با بدست آمدن F میتوان از فرمول ** به شکل زیر استفاده کرد.

مسلط شدن به این روش منوط به حل مثال است. در این روش نکته مهم انتخاب توابع f و g مناسب است.

در مطلب جریان تراکمپذیر عددی بیبعد تحت عنوان ماخ را معرفی کردیم. در بخش مذکور نشان دادیم که رابطهای میان تراکمپذیری سیالِ در حال حرکت و عدد ماخ وجود دارد. در حقیقت در بخشهای مختلفی از علوم، خصوصا فیزیک کلاسیک از اعدادی بیبعد استفاده میشود که میتوان با استفاده از آنها پدیده را توصیف کرد. در این مطلب قصد داریم تا عددی بیبعد تحت عنوان «رینولدز» (Reynolds) را معرفی کنیم.

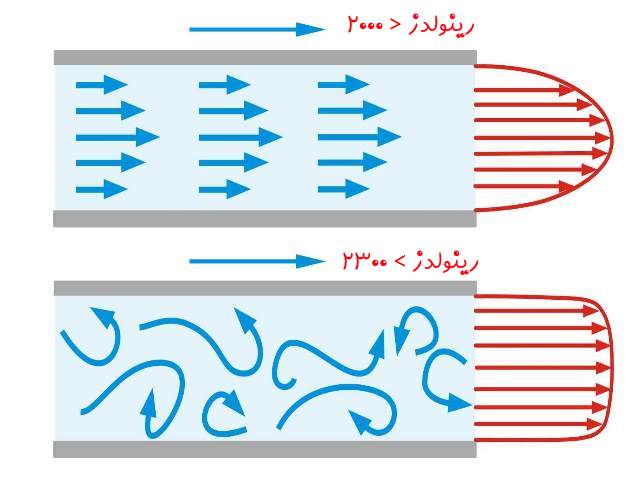

رینولدز عددی بیبعد در مکانیک سیالات است که الگوی جریان در حال حرکت را توصیف میکند. رینولدزِ اندک نشاندهنده جریان لایهای و رینولدز بالا جریان «توربولانس» (Turbulence) را نشان میدهد. مفهوم کم و زیاد بودن عدد رینولدز را در ادامه بیان خواهیم کرد.

تعریف

عدد رینولدز نشان دهنده نسبت نیروهای اینرسی به نیروهای ویسکوز است که به دلیل حرکت سیال به وجود میآیند. از آنجایی که توربولانس و یا لایهای بودن جریان وابسته به این نیروها است، از این رو با استفاده از عدد رینولدز میتوان رژیم (لایهای یا توربولانس بودن) یک جریان را تعیین کرد. اگر در یک سیال در حال حرکت، نیروهای اینرسی غالب باشند، به احتمال زیاد جریان مد نظر توربولانسی است. عکس این مورد، اگر نیروهای لزجت در یک سیال غالب باشند، سیال به صورت لایهای حرکت میکند. با توجه به مفاهیم عنوان شده در بالا عدد رینولدز (Re) را میتوان به صورت زیر تعریف کرد.

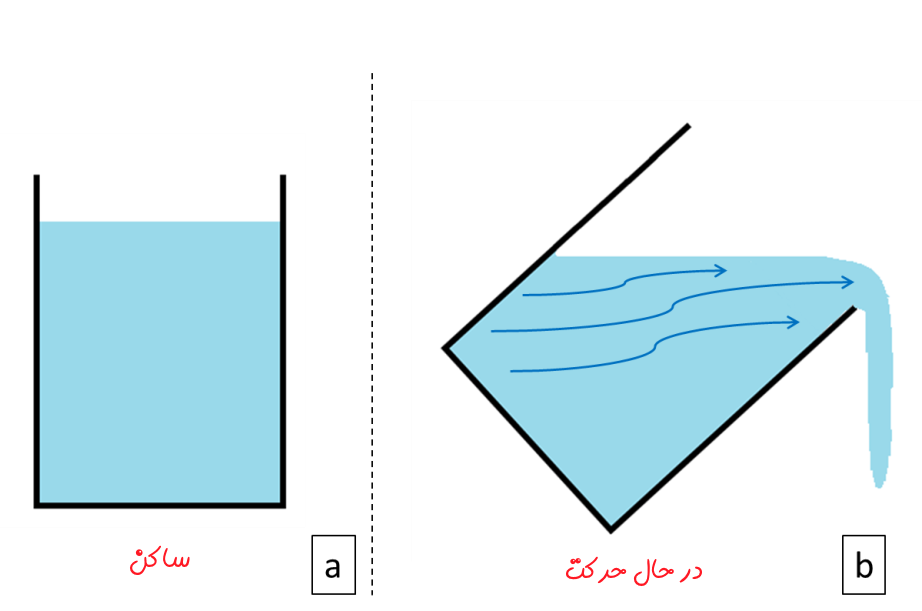

برای نمونه مطابق با شکل زیر لیوان آبی را در نظر بگیرید که به صورت ساکن قرار گرفته است. به این سیستم فقط نیروی گرانش وارد میشود. بنابراین صورت کسر رابطه بالا صفر است. در حالتی دیگر تصور کنید که لیوان را خالی کنیم. در این حالت با توجه به اینکه سیال در حال حرکت است، از این رو ذرات آن دارای تکانه هستند. در نتیجه نیرویی اینرسی در سیستم وجود دارد که منجر به غیرصفر شدن رینولدز میشود.

تاریخچه

نظریه استفاده از عدد بیبعد بهمنظور رصد کردن الگوی جریان، برای اولین بار توسط «جرج استوکس» (Sir George Stokes)، دانشمند ایرلندی ارائه شد. او در آزمایشی که میخواست نیروی درگ را حول یک کره اندازهگیری کند، به این نتیجه رسید که با استفاده از عددی بیبعد میتوان الگوی جریان عبوری روی آن را تعیین کرد. او با استفاده از مطالعاتی که توسط «ناویر» (Navier) انجام شده بود و با اضافه کردن عبارتهای مرتبط با نیروی ویسکوز، توانست به معادلاتی برسد که انقلابی در فیزیک کلاسیک محسوب میشود.

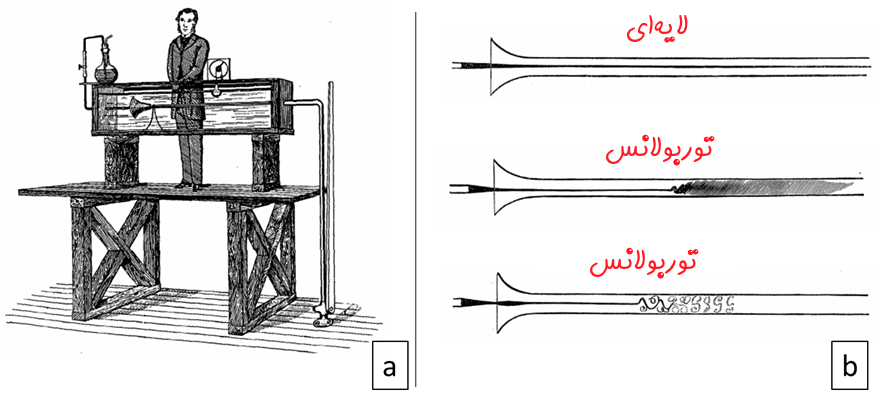

در سال 1883، رینولدز، دانشمند ایرلندی عددی بیبعد را معرفی کرد که میتوانست الگوی جریان را معلوم کند. او متوجه شد که این عدد به خواص استاتیکی و دینامیکی سیال، همچون سرعت، چگالی، ویسکوزیته دینامیکی و … وابسته است. بنابراین آزمایشاتی را بهمنظور فهمیدن دقیق این رابطه انجام داد. برای این منظور سیستمی را مطابق با شکل زیر طراحی کرد. این سیستم به این صورت بود که لولهای نازک که حاوی سیالی رنگی بود در یک لوله اصلی محتوی آب، قرار داده شد. سپس سیال رنگی درون آب به جریان در میآمد. بنابراین امکان دیدن حرکت سیال فرآهم میشد.

با توجه به آزمایش انجام شده، او توانست عددی بیبعد را تعریف کند که الگوی جریان وابسته به آن است.

استخراج عدد رینولدز

همانگونه که در بالا نیز بیان شد، با استفاده از این عدد میتوان تعیین کرد که جریان با توجه به چه الگویی حرکت میکند. از آنجایی که این عدد نسبت نیروهای اینرسی به نیروهای برشی را نشان میدهند، بنابراین میتوان گفت:

عبارتهای استفاده شده در بالا به ترتیب زیر هستند:

- (ρ (kg/m3: چگالی سیال

- (V (m/s: سرعت سیال

- (L (m: طول مشخصه سیال

- (ν (m2/s: ویسکوزیته سینماتیکی سیال

همانطور که مشاهده میکنید با جایگذاری واحدهای اجزا تشکیل دهنده عدد رینولدز، میبینید که این عدد، بیبعد است. البته در به دست آوردن رینولدز یک جریان میتوان به جای ویسکوزیته سینماتیکی، با استفاده از تبدیل زیر از ویسکوزیته دینامیکی نیز بهره برد.

ν=μρ

سیال، جریان و عدد رینولدز

روش محاسبه رینولدز با توجه به تراکمپذیر بودن سیال، تغییر پذیری ویسکوزیته (سیال غیرنیوتونی)، داخلی و یا خارجی بودن جریان متفاوت است. رینولدز بحرانی عددی است که در آن جریانِ سیال شروع به توربولانس شدن میکند. این مقدار در حالتهای مختلفِ جریان، متفاوت است. به عنوان مثال برای جریانی که در لوله حرکت میکند، رینولدز بحرانیش برابر با 2300 است؛ یا اینکه برای حالتی که سیالی روی یک سطح تخت جریان دارد، مقدار رینولدز بحرانی بین 105 تا 106 است.

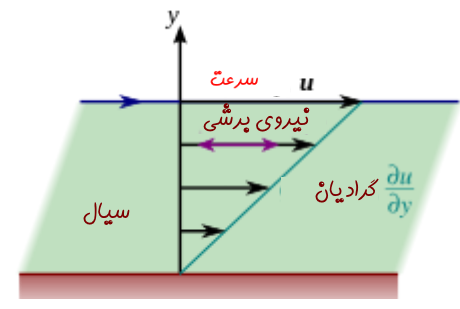

عدد رینولدز همچنین میتواند توصیف دقیقی را از لزجت ارائه دهد. از این رو درک حالت سیال در هر لحظه بسیار مهم است. منظور از جمله قبل، این است که بدانیم جریان را به چه صورت بایستی فرض کرد. برای نمونه بدانیم که جریان داخلی، خارجی، گذرا و یا تراکم پذیر است؟ در هر یک از حالات ذکر شده مفهوم و حتی محاسبه عدد رینولدز معنای خاص خود را دارد. در ادامه به بررسی این عدد در سیالات نیوتنی میپردازیم. به سیالاتی نیوتنی گفته میشود که در آنها رابطه میان تنش برشی و گرادیان سرعت به صورت خطی است. همچنین در این سیالات ویسکوزیته ثابت است و تنها تابعی از دمای سیال است.

محاسبه رینولدز در حالتهای مختلف

در حالت کلی رژیم جریان به دو دسته تقسیمبندی میشود: «لایهای» (Laminar) و «توربولانس» (Turbulent). البته اگر بخواهیم درستتر بیان کنیم، حالت سومی نیز وجود دارد که به آن گذرا گفته میشود. این حالت زمانی اتفاق میافتد که بخشی از جریان به صورت لایهای و بخشی دیگر به صورت توربولانس است.

جریان داخلی

به جریانی که درون لوله حرکت میکند، جریان داخلی میگویند. رینولدزهای بحرانی برای چنین جریانی در جدول زیر بیان شدهاند.

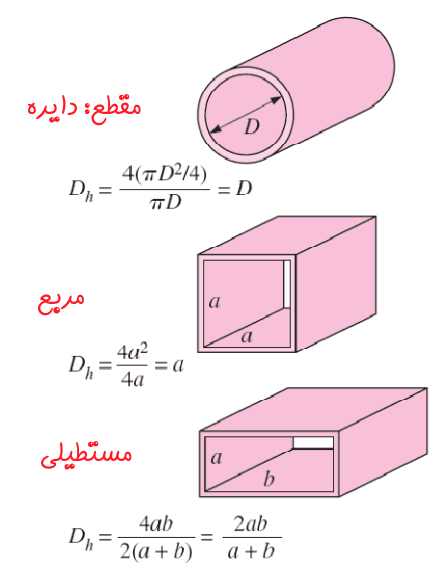

در حالتی که جریانی در یک کانال بسته و یا در لوله حرکت میکند، عدد رینولدز وابسته به قطر هیدرولیکی لوله (DH) و طول آن (L) است. همچنین در حالتی که لوله به صورت استوانهای باشد، قطر هیدرولیکی آن در واقع همان قطر لوله است. بنابراین در این حالت عدد رینولدز به صورت زیر محاسبه میشود.

در حالتی که مقطع لوله به صورت دایرهای نباشد، میتوان با استفاده از رابطه زیر قطر هیدرولیکی لوله را محاسبه کرد.

در معادله بالا A برابر با مساحت سطح مقطع لوله و P محیط تر شده است. در شکلهای زیر قطر هیدرولیکی برای چند مقطع مختلف آورده شدهاند.

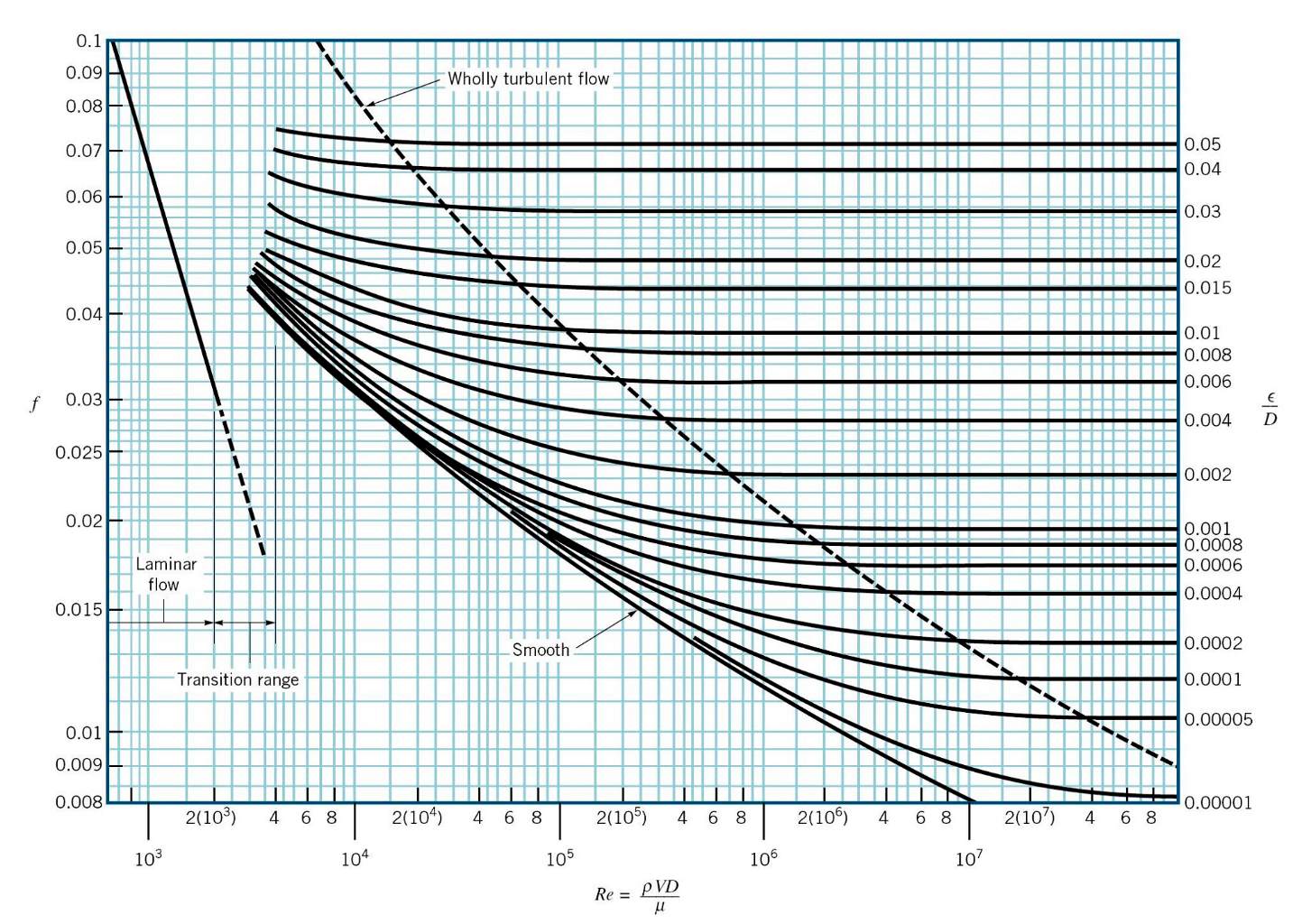

از دیگر عواملی که در توربولانس شدن جریان درون لوله موثر است، میزان اصطکاک سطح لوله با جریان خواهد بود. «نمودار مودی» (Moody Chart) میزان توربولانسی جریان را بر حسب عدد رینولدز و زبری سطحِ لوله، نشان میدهد. این نمودار روشی عملی به منظور محاسبه افت فشارِ جریان سیالی است که درون لوله حرکت میکند. اگر توجه داشته باشید در نمودار زیر ناحیههای توربولانس و لایهای بر حسب ضریب اصطکاک و رینولدز جریان نشان داده شدهاند.

جریان خارجی

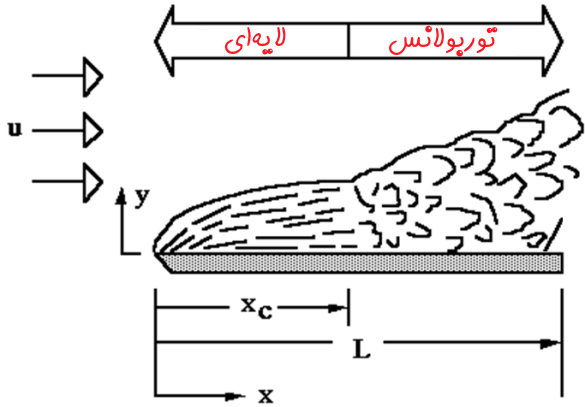

به جریانی که روی اجسام به حرکت در میآید، جریان خارجی گفته میشود. برای نمونه جریان روی یک صفحه تخت، جریان روی کره یا سیلندر همگی از نوع جریانهای خارجی هستند. در سال 1914 «لودویگ پرانتل» (Ludwig Prandtl)، دانشمند آلمانی مفهوم لایهمرزی را ارائه کرد. او دریافت که لایهمرزی به رینولدز و شکل سطح وابسته است. در شکل زیر جریانی را روی سطحی تخت نشان میدهد. در نقطه xc جریان شروع به توربولانس شدن میکند.

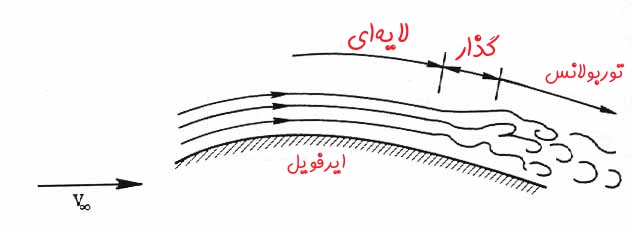

شکل زیر جریان خارجی را روی یک ایرفویل نشان میدهد. همانطور که میبینید این جریان در ابتدا لایهای سپس گذرا و نهایتا به یک جریان توربولانس تبدیل شده است. دلیل این امر متفاوت بودن عدد رینولدز در هر کدام از این نقاط است.

در حالت کلی با حرکت جریان رو به جلو، سیال منبسط و البته ناپایدارتر میشود. این ناپایداری منجر به افزایش رینولدز شده و نهایتا توربولانس شدن جریان را در پی دارد. رینولدز بحرانی برای جریان روی سطح بایستی بیشتر از مقدار زیر باشد.

رینولدزهای بالا و پایین

در روشهای عددی حل شده برای معادله ناویر-استوکس، عدد رینولدز نیز ظاهر میشود. شکل ساده شده معادله ناویر-استوکس که تحت عنوان معادله اویلر شناخته میشود، به صورت زیر است.

در معادله بالا ρ برابر با چگالی و u و p به ترتیب برابر با سرعت و فشار هستند؛ همچنین e نشان دهنده انرژی داخلی ویژه سیال است. توجه داشته باشید که اثرات لزجت در مدلسازی سیال بسیار مهم هستند. با این وجود در بعضی از موارد میتوان از مدل سیال غیرلزج بهمنظور شبیهسازی سیال بهره برد. برای نمونه در حالت جریان خارجی با سرعت بالا، میتوان معمولا از مدل سیال غیرلزج بهره برد.

از طرفی زمانی که Re?1 (بسیار بسیار کمتر از 1) باشد، اثرات اینرسی را میتوان در معادله ناویر-استوکس حذف کرد. به ورژنی از معادله ناویر-استوکس که در رینلدز پایین نوشته میشود، جریان استوکس گفته میشود. بنابراین در حالتی که رینولدز جریان کم باشد، معادله ناویر-استوکس به شکل زیر در میآید.

در معادله بالا u سرعت سیال، p∇ گرادیان فشار و μ لزجت سیال را نشان میدهند. از جریان استوکس میتوان به منظور مدلسازی جریان ماگمای آتشفشانی، حرکت میکرو ارگانیزمها و یا جریان پلمیر استفاده کرد.

کاربردهای عدد رینولدز

تحلیل عددی جریان سیال، مبتنی بر مدلهای ریاضیاتی ارائه شده است. شکل بیبعد شده این معادلات، اعداد بیبعد را نیز در دل خود خواهند داشت. این مدلها با استفاده از آزمایش و قوانین بدست آمدهاند. بهمنظور تحلیل عددی یک پدیده سیالاتی بایستی مدل ریاضیاتی را به نحوی انتخاب کرد که قابلیت مدلسازی دامنه حل را داشته باشد. در تمامی این مدل سازیها عدد رینولدز نقش بهسزایی را در معادلات ایفا میکند. برای نمونه حرکت گلیسیرین را در لولهای با مقطع دایرهای در نظر بگیرید. با فرض اینکه خواص سیال را داشته باشیم، میتوان رژیم آن را به شکل زیر تعیین کرد.

در اولین قدم بایستی خواص سیال مفروض را داشته باشیم. جدول زیر این خاصیتها را نشان میدهد.

قدم بعدی، محاسبه رینولدز به شکل زیر است.

عدد بدست آمده کمتر از 2300 است، از این رو میتوان این جریان را به صورت لایهای در نظر گرفت.

این عدد مفهومی عمومی در مکانیک سیالات است که در بسیاری از مباحث مرتبط با حرکت سیال ظاهر خواهد شد.

همنظور درک نیروی آیرودینامیکی تصور کنید که در حال رانندگی هستید و دست چپتان را بیرون از پنجره خودرو قرار دادهاید. بدیهی است که در این حالت جریان هوا را حس میکنید که دستتان را به عقب هل میدهد. در حقیقت مولکولهای هوا به دست شما و در خلاف جهت مسیر حرکت خودرو نیرو وارد میکنند. به این نیرو، «درگ» (Drag) – یا پسا – گفته میشود.

معمولا در سیستمهای آیرودینامیکی با این نوع از نیرو برخورد میکنیم. در حالت کلی نمیتوان گفت که وجود داشتن چنین نیرویی بد خواهد بود، اما معمولا عاملی در بازدارندگی اجسام است.

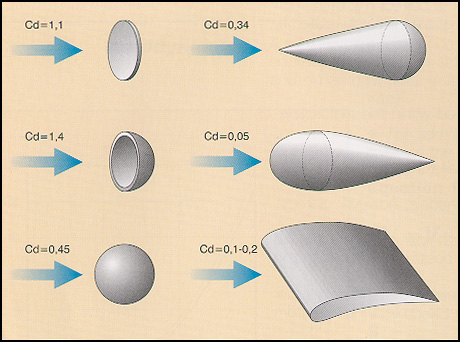

در فیزیک و در محاسبات آیرودینامیکی این نیرو را با نماد D نشان میدهند. برای محاسبه نیروی درگ وارد بر جسمی که در سیالی در حال حرکت است، میتوان از فرمول زیر استفاده کرد.

در معادله بالا C برابر با «ضریب درگ» (Drag Coefficient) است که وابسته به سرعت حرکت جسم در سیال است. بهطور کلی ضریب درگ به شکل هندسی سطح و ویژگیهای فیزیکی سیال همچون لزجت و چگالی وابسته است. معمولا ضریب C بین 0.4 تا 1 قرار دارد. در معادله بالا ρ برابر با چگالی سیال است. از طرفی ν برابر با سرعت نسبی جسم نسبت به سیال است.

بسیار مهم است که بدانید عدد A برابر با تصویر سطح مقطع در راستای عمود بر جریان است. در شکل زیر مفهوم A به تصویر کشیده شده.

سقوط آزاد

مسئله سقوط آزاد با نیروی درگ در ارتباط است. طبق فرمول بیان شده در بالا، نیروی درگ با افزایش سرعت جسم بایستی زیاد شود. این حقیقت را میتوان هنگامی مشاهده کرد که چتربازها از هواپیما به بیرون میپرند. پس از پرش مراحل زیر اتفاق میافتد.

- افزایش سرعت شخص بهدلیل وارد شدن نیروی گرانش به او

- زیاد شدن نیروی درگ به دلیل افزایش سرعت چترباز

- برابری نیروی درگ و گرانش و در نتیجه ثابت ماندن سرعت سقوط

به راحتی میتوان درک کرد که چرا با بیشتر بودن وزن از نیروی درگ، سرعت جسم زیاد میشود. قانون دوم نیوتن را در این حالت میتوان به صورت زیر بیان کرد:

W-D=ma

در معادله بالا W ،a ،m و D به ترتیب برابر با جرم، شتاب، وزن و درگ هستند.

در شکل زیر دو نیروی گرانش و درگِ وارد شده به یک چترباز نشان داده شده.

مثال 1

فرض کنید چتربازی به جرم m از هواپیمایی به بیرون میپرد. با فرض اینکه ضریب درگ وارد شده به او برابر با C باشد، بیشترین سرعت سقوط شخص، چقدر است؟

همانطور که در بالا نیز بیان شد، با برابر شدن نیروهای درگ و وزن، شتابی به شخص وارد نشده و سرعت او ثابت میماند. بنابراین در مدت زمانی پس از سقوط و پس از برابر شدن دو نیرو، میتوان نوشت:

W=mg=D

با جایگذاری معادله مربوط به نیروی درگ در رابطه بالا داریم:

در رابطه بالا vt برابر با سرعت حدی جسم در زمان سقوط است. با حل این معادله، سرعت مجهول vt بدست میآید.

برای مثال تصور کنید وزن چتربازی 70 کلیوگرم است. با فرض اینکه ضریب درگ وارد شده به او برابر با 0.4 باشد، بیشترین سرعت شخص پس از خارج شدن از هواپیما چقدر است؟ سطح مقطع بدن او که در معرض جریان هوا قرار میگیرد، برابر با 1.11 متر مربع در نظر بگیرید.

این سرعت معادل با 200 کیلومتر در ساعت است.

مثال بالا نمونهای بسیار ساده از محاسبه و استفاده نیروی درگ در مسائل فیزیکی است؛ اما واقعیت این است که این ضریب در حالت کلی متغیر است و معمولا مقدار آن را در شرایط مختلف، در آزمایشگاه اندازهگیری میکنند. در ادامه ضریب درگ چند شکل مختلف بیان شده.

همانطور که در بالا نشان داده شده، ضریب درگ برای پوستهای به شکل نیمکره برابر با 1.4 است. در مثال زیر از این ضریب استفاده میکنیم.

مثال 2

در مثال 1، شخص پس از 15 دقیقه سقوط، تصمیم میگیرد تا چتر خود را باز کند. با فرض این که مساحت چتر او برابر با 200 متر مربع باشد، چترباز با چه سرعتی به زمین میرسد؟

در بالا توضیح دادیم که پس از مدتی سقوط نیروی وزن و درگ وارد به شخص با هم برابر شده و سرعت او را ثابت نگه میدارد. پس از باز شدن چتر، ضریب درگ افزایش یافته و نیروی بیشتری رو به بالا، به شخص وارد میشود. بنابراین چترباز با سرعتی بسیار اندک به زمین میرسد. میتوان گفت این مثال از مواردی است که از نیروی درگ استفاده مفید میشود.

چتر مفروض را میتوان تقریبا به عنوان پوستهای نیمکرهای شکل تصور کرد. با داشتن مساحت، ضریب درگ و وزن شخص، سرعت او را در لحظه برخورد با زمین میتوان به شکل زیر محاسبه کرد.

در ادامه مراحل رخ داده در مثال 1 و 2، در قالب انیمیشن نشان داده شده. همانطور که میبینید با برابر شدن نیروهای درگ و وزن، شتاب شخص صفر شده بنابراین سرعتش زیادتر نخواهد شد.

عوامل ایجاد درگ

در حالت کلی نیروی درگ را میتوان به دو بخش فشاری و برشی تقسیمبندی کرد. در حقیقت برای هر جسمی که در جریان قرار میگیرد، این دو مقدار به صورت جدا محاسبه شده و مجموع تاثیرات آنها را به عنوان درگ کلی جسم در نظر میگیرند.

درگ ناشی از فشار

بخش عمدهای از درگ، فشار وارد شده به جسمی است که در سیالی غوطهور حرکت میکند. به طور دقیقتر زمانی که جریانی از سیال روی جسمی عبور کند، در بخشی از مسیر، مولکولهای سیال متراکمتر و در بخشی دیگر رقیقتر هستند. از این رو نیروهای وارد شده به بخشهای مختلف یک جسم متفاوت بوده و در نتیجه برآیند کلی نیروهای ناشی از فشار مولکولهای هوا نیز متفاوت خواهد بود.

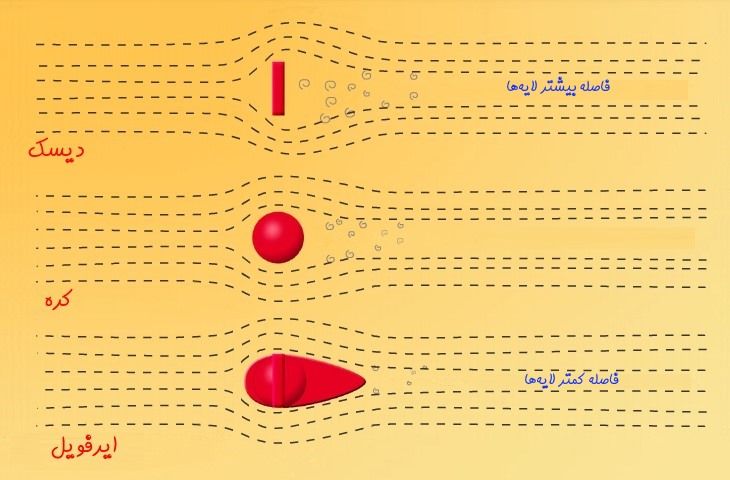

در اَشکال بالا درگ ناشی از فشار روی دیسک، کره و ایرفویل (یا همان جسم آیرودینامیکی) نشان داده شده. همانطور که میبینید از بالا به پایین میزان اختلاف فشار وارد شده به دو سر اجسام مفروض، کاهش مییابد. برای نمونه در دیسک، لایههای جریان در پشت آن بیشتر با یکدیگر فاصله دارند از این رو فشار کمتری در پشت آن وجود دارد. با ثابت فرض کردن فشار جریانِ ورودی دیسک، با کاهش فشار در پشت آن، اختلاف فشار جلو و پشت جریان زیادتر شده و منجر به درگ بیشتری میشود. این در حالی است که برای ایرفویل فاصله لایهها در پشت و جلوی آن تقریبا یکسان هستند بنابراین درگ کمتری به ایرفویل وارد میشود.

درگ ناشی از نیروی برشی

جریان سیال را میتوان به شکل لایههایی از مولکول در نظر گرفت که روی یکدیگر میلغزند. از این رو در هنگام عبور سیال روی جسم، لایههای نزدیکتر به جسم دارای سرعت کمتری هستند، تا جایی که دقیقا روی مرز، سرعت سیال صفر است. این اختلاف سرعت منجر به ایجاد نیرویی اصطکاکی میشود که لایهها به یکدیگر وارد میکنند. در حقیقت مولفهای از این نیرو که در راستای جریان است، بخشی از درگ را تشکیل میدهد.

در شکل زیر بخش برشی و فشاری نیروی درگ به تفکیک نشان داده شدهاند.

بنابراین در حالت کلی میتوان گفت:

نیروی درگ ناشی از فشار + نیروی درگ ناشی از برش = نیروی درگ

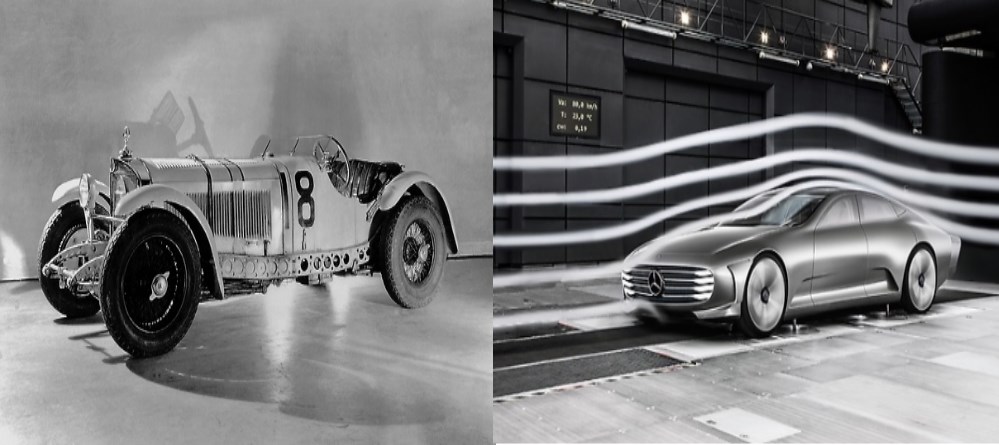

نیروی درگ در تحلیل آیرودینامیکی خودروها بسیار تاثیرگذار است زیرا خودرویی که نیروی درگ کمتری به آن وارد شود، به سوخت کمتری نیاز خواهد داشت. دلیل دوکی شکل بودن خودروهای امروزی هم امر است. تصویر زیر دو بنز مربوط به سالهای 1920 و 2016 را نشان میدهد. به راحتی میتوان تفاوت شکل آیرودینامیکی را در این دو خودرو مشاهده کرد.

خواب یکی از مهمترین عناصر برای سلامتی است. یک شخص متوسط روزانه به بیش از 7 ساعت خواب نیاز دارد و این مقدار با سن و سلامت فرد تغییر میکند. این باور وجود دارد که خواب شبانه خوب حافظه را بهبود میبخشد.

خواب و حافظه با یکدیگر متقابلاً ارتباط دارند. محرومیت از خواب ممکن است منجر به تأثیر قابل توجه روی حافظه مانند فراموشی، نوسانات خلق و خو و تحریک پذیری شود در حالی که خواب خوب میتواند حافظه را تقویت کند.

این موضوع قابل انکار نیست که خواب حیاتیترین ابزار برای سلامتی است. اختلالات عمدهای مانند دیابت، سکته، فشار خون بالا، بیماریهای قلبی و عروقی و غیره با کمبود خواب ارتباط دارند. در قلب این علل و تأثیرات مرتبط با خواب، شکافی عمده هنگامی رخ داد که تحقیقات مشخص کردند خواب چگونه میتواند حافظه را تحت تأثیر قرار دهد. اگر چه بدیهی بود که کمبود خواب ممکن است منجر به فقدان نیروی مغز و حافظه ضعیف شود ولی، عکس این قضیه چیزی نبود که محققان بتوانند به سرعت به آن دست پیدا کنند. اولین مطالعه برای این قیاس این موضوع در قرن بیستم انجام شد. مدتی بعد تحقیقات بعدی وجود مراحل خواب (REM و NREM) و تأثیرات آنها روی حافظه را نشان دادند. بعد از آن، تحقیقاتی انجام نشده است و رابطه میان چرخه خواب و یادگیری مداوماً مورد پرسش قرار گرفته است. تحقیقات انجام شده اثبات میکنند که خواب خوب بعد از یادگیری به یادآوری بهتر کمک میکند.

نوع حافظه

دو نوع حافظه وجود دارد – حافظه ضمنی و حافظه آشکار. نوع اول حافظهای است که مهارتهای حرکتی را ذخیره میکند در حالی که نوع دوم به ذخیره سازی واقعیتها و شکلها میپردازد و خود به دو نوع حافظه معنایی و حافظه رویدادی تقسیم میشود. آزمایشات ثابت میکنند که یادگیری مهارتی جدید و سپس خوابیدن 7-8 ساعته به یادآوری بهتر مهارت کمک میکند.مطالعه موردی

در نظر داشته باشید که دانش آموز 1 شب را بیدار باقی میماند و خواندن کتابی را تمام میکند در حالی که دانش آموز 2 مقداری از همان کتاب را میخواند و سپس میخوابد. صبح، دانش آموز 2 قادر خواهد بود آنچه را که یاد گرفته است به یاد بیاورد در حالی که دانش آموز 1 احتمالاً گیج خواهد شد. این متداولترین آزمایش انجام شده توسط اکثر محققان است و اکثر اوقات اثبات شده است که خواب خوب به یادآوری بهتر کمک میکند. اگر چه تحقیقات بیشتری در این زمینه در حال انجام است ولی، این تقریباً نظریهای مقرر است. از اسکنهای MRI مشخص است که خواب بعد از یادگیری مخچه را فعال میکند که قسمتی از مغز است که مهارتهای حرکتی را کنترل میکند. همچنین، اسکنها نشان میدهند که خواب ممکن است سرعت قسمتی از مغز را که با استرس و تنش سر و کار دارد کاهش دهد.یادگیری کودکان و خواب

خواب شبانه خود به کودکان با هماهنگی حرکتی خوب کمک میکند. اگر به کودکان چگونگی راه رفتن، صحبت کردن و غیره آموزش داده شد و سپس بخوابند، با بیدار شدن از خواب مهارتهای خود را به یاد میآورند و بهبود خواهند بخشید. از این کشف برای توانبخشی به افرادی که سکته کردهاند و اختلالات مرتبط با نورونهای حرکتی استفاده میشود.رابطه میان خواب و تقویت حافظه

هنگامی که فرد میخوابد، مغز در واقع خاطرات جدیدی را شکل میدهد. بهبود یادگیری بعد از خوابیدن را میتوان به مرحله REM نسبت داد. اینجاست که مغز اطلاعات یادگیری شده قبل از خواب را به دست میآورد و پردازش میکند. همه مهارتهایی که جدیداً به دست آمدهاند در این مرحله تثبیت و پردازش میشوند. به همین خاطر است که گفته میشود خواب بعد از یادگیری حافظه را بهبود میبخشد.خواب و تثبیت حافظه

تثبیت حافظه هنگامی رخ میدهد که نواحی مختلف مغز با یکدیگر ارتباط برقرار میکنند مانند ارتباط هیپوکامپ و قشر در مغز. خواب به تقویت این فرآیند کمک میکند که منجر به بهبود ارتباط میان سلولهای مغزی و نواحی دیگر مغز میشود. فرض کنید میخواهید فلوت زدن را یاد بگیرید. 8 ساعت خواب بعد از 2 ساعت تمرین باعث میشود آنچه که از طریق حواس پنج گانه خود ثبت کردهاید توسط سلولهای مغزی جذب و توسط نورونهایی که مغز را شکل میدهند درک شوند. این نورونها با یکدیگر هماهنگ میشوند، سلولهای مغزی فعال میشوند و مهارتهای یادگیری شده در حافظه ذخیره میشوند. این در طی فاز REM اتفاق میافتد. به همین دلیل است که هنگام بیدار شدن آنچه که یاد گرفتهاید در مغز شما تازه باقی میماند. اگر بدون خواب کافی تمرین کنید، این ممکن است اتفاق نیافتد زیرا، کمبود خواب ذهن را غیر فعال میکند و به این ترتیب باعث میشود آنچه را که یاد گرفتهاید فراموش کنید.خواب و از دست دادن حافظه

تحقیقات انجام شده نشان میدهند که کمبود خواب ممکن است باعث از دست دادن حافظه خصوصاً در افراد مسن شود. اگر چه هنگام خواب بدن استراحت میکند ولی، مغز مشغول فعالیت است و اطلاعات جدید و موجود را پردازش میکند. اگر نخوابید مغز قادر نخواهد بود به درستی کار کند و کارکردهای عادی آن مختل میشوند، مغز نمیتواند خاطرات را پردازش کند یا آنها را در جایی ذخیره کند که ممکن است منجر به از دست دادن حافظه شود.فدرت غیر عادی مغز هنگام خواب

هنگامی که به یادگیری میپردازید و میخوابید، مغز آنچه را که یاد گرفتهاید در حافظه بلند مدت ذخیره میکند که باعث میشود آنها را به آسانی به یاد بیاورید. این مواد سمی که ممکن است منجر به اختلالات عصبی شوند را از بین میبرد. این به تصمیم گیری نیز کمک میکند. این خاطرات جدید را شکل میدهد و همچنین ارتباط با خاطرات گذشته را شکل میدهد بنابراین، به شما برای یادآوری آنچه که ممکن است مدتها پیش فراموش کرده باشید کمک میکند. در واقع، خواب بعد از یادگیری مطمئناً حافظه را بهبود میبخشد. مدارک علمی زیادی دال بر وجود ارتباط میان خواب و حافظه وجود دارد. البته، تحقیقات در این زمینه همچنان در حال انجام است. این بدین معنا نیست که اگر برای زمان طولانی بخوابید حافظه خیلی سریعی خواهید داشت. لازم است چیزی را با تمرکز کامل یاد بگیرید و سپس خواب خوبی داشته باشید تا مغز آنچه را که باید انجام دهد.

منبع:راسخون

ایربگها و یا کیسههای هوایی، یک اختراع هوشمندانه هستند. آنها از مردم سوار بر وسیلهی نقلیه و یا خودرو، در صورت بروز تصادف محافظت میکنند. آیا میدانید چه چیزی باعث میشود که آنها بیرون بیایند و از سر شما در تصادف حفاظت بکنند؟ جواب این سوالات در این مقاله آورده شده است.

آیا میدانستید؟

ایربگها با نامهای تکنیکی و فنی زیادی مثل سیستم نگهداری مکمل (SRS)، سیستم نگهداری کوسن هوا (ACRS) و نگهداری قابل باد کردن مکمل (SIR) شناخته میشوند.

کیسهی هوا یکی از ویژگیهای ایمنی است که میتوان در خودرو برای حفاظت از خود در صورت وقوع تصادف، جاسازی کرد. استفاده از ایربگ و کیسهی هوا میتواند از مناطق سر، گردن و سینهی شما حفاظت بکند. آنها توسط تولید کنندگان خودرو برای ایمنی راننده و مسافران قرار داده میشوند. به طور نرمال آنها از فرمان و یا داشبورد خودرو در طول چند میلی ثانیهی تصادف بیرون میآیند. وقتی سر شما به ایربگ و یا کیسهی هوا میخورد، کیسه به طور آرام شروع به خالی کردن باد خود میکند و به شما اجازه میدهد که از خودرو بیرون بیایید. در برخی خودروها، وقتی سرعت از 200 یا 300 مایل بر ساعت تجاوز میکند، ایربگ به طور خودکار و اتوماتیک حتی در صورت عدم بروز تصادف باز میشود.

اغلب ایربگها ناکافی به نظر میرسند اگر کمربند خود را نبسته باشید. به خاطر افزایش تعداد تصادفات، دولتهای بسیاری از کشورها استفاده از کمربند ایمنی را اجباری و الزامی ساخته است که گفته میشود این موضوع به طور موثر تعداد جراحات و آسیبها را در تصادفات وسایل نقلیه کاهش داده است. اما آخرین طراحیها در ایربگها میتواند فرد را حفظ کند حتی اگر کمربند ایمنی را نبسته باشد.

یک تصور اشتباه رایج وجود دارد که ایربگها میتوانند بدن شما را از پرت شدن به جلو بعد از تصادف حفظ کنند. کیسههای هوایی در حقیقت به منظور حفاظت سر راننده ایجاد شدهاند و جلوی برخورد آن با فرمان را میگیرند. اما این کمربند است که راننده را در صندلی خودش حتی بعد از تصادف نگه میدارد. اگر کمربند و کیسهی هوایی با هم کار کنند میتوانند به طور کامل امکان جراحت و آسیب را حتی در تصادفات و برخوردهای شدید خودرو از بین ببرند.

نحوهی کار ایربگ یا کیسهی هوایی :

وقتی سنسور تصادف خودرو، برخورد را تشخیص میدهد سیگنالی به ماژول کنترل میفرستد که این ماژول، ایربگ را باز میکند. انواع مختلفی از سنسورهای تصادف و برخورد وجود دارند؛ مثل سنسورهای قدیمی که در قسمت جلویی خودرو (منطقهی ناحیهی برخورد) قرار میگرفتند و یا آخرین شتاب سنجهای ریز ماشین کاری شده که در داخل ماژول کنترل و یا مغز ایربگ تصب میشوند. شتاب سنجهای ریز ماشین کاری شده واقعاً سرعت و شدت برخورد را اندازه میگیرند. هم چنین سنسورهایی در درها برای باز شدن کیسههای هوای جانبی نصب شدهاند. سنسورهای جلویی و جانبی فقط با ایربگهای جلویی و جانبی کار میکنند.

کیسهی هوای نصب شده در داشبورد و یا فرمان، فقط وقتی باز خواهد شد که تصادف جلو – پشت مثل تصادف شاخ به شاخ و یا بین 30 درجه از هر طرف مرکز خودرو رخ دهد. همین قانون به ایربگها و کیسههای هوای نصب شده در طرفین خودرو نیز اعمال میشود. کیسهی هوا وقتی باز میشود که خودرو با زاویهی مشخصی برخورد کند. اگر تصادف و برخورد در سمت راست وجود داشته باشد، ایربگهای سمت چپ باز نخواهند شد و برعکس.

ماژول کنترل و یا مغز ایربگ، یک کامپیوتر کوچک است که دادههای برخورد را از سنسورهای مختلف دریافت میکند و سپس تصمیم میگیرد که کدام ایربگ و کیسهی هوایی باید باز شود. آن قادر نخواهد بود ایربگ و کیسهی هوا را باز کند اگر که فقط یک پالس دریافت کند. ماژول کنترل به دو یا چند پالس از سنسورها نیاز دارد تا این کار را انجام دهد. پالس دوم از سنسور مسلح میآید که در داخل خودرو قرار گرفته است و کاهش ناگهانی در سرعت را احساس میکند و تشخیص میدهد. وقتی ماژول کنترل در مورد برخورد شدید مطمئن میشود به باد کنندهی فشفشه که به عنوان گیرانه نیز شناخته میشود، سیگنال میدهد. گیرانه یک وسیلهی الکتریکی است که یک سیم ارتباطی نازک دارد. وقتی جریان از سیم عبور میکند سیم بسیار گرم میشود و محرک ایربگ را که از سدیم آزید درست شده است، شعله ور میسازد. سدیم آزید سوختی است که سریع میسوزد و مقادیر زیادی گاز نیتروژن تولید میکند که از درون فیلتر عبور میکند و کیسههای هوایی نایلونی را پر میکند.

بعد از این که سر شما با کیسهی پر از نیتروژن برخورد کرد، باد کیسه با آزاد شدن گاز از طریق سوراخهای ریز، خالی میشود. ابری از دود که وسیلهی نقلیه را پر میکند، در حقیقت پودر تالک و یا نشاستهی ذرت است. این پودر از چسبیدن کیسه به خود وقتی که در داخل تا خورده است، جلوگیری میکند. گاز نیتروژنی که از طریق سوراخهای ریز آزاد میشود کاملاً بیضرر است (در واقع نیتروژن 78 % هوایی را که تنفس میکنیم، تشکیل داده است). فرد فقط باید درها و یا پنجرهها را باز کند تا گاز و پودر از خودرو خارج شوند.

سیستم ایربگ جانبی از سیستم ایربگ جلویی متفاوت است. سیستم ایربگ جانبی از باد کنندهی حاوی گاز استفاده میکند که از یک سیلندر تشکیل یافته و 3000 تا 4000 psi گاز آرگون فشرده را در خود جای داده است. ماژول کنترل به باد کننده، سیگنال میدهد و این باد کننده، کیسه کوچک داخل سیلندر را ذوب میکند. سپس گاز آرگون، ایربگ را پر میکند و به باد کردن و متورم کردن آن کمک میکند. همانند نیتروژن، آرگون نیز یک گاز بیضرر است. اگر تصمیم به خرید خودرو دارید مطمئن شوید خودرویی که میخواهید بخرید، سیستم ایربگ و یا کیسهی هوایی دارد. استفاده از کمربند و ایربگ، جراحات و آسیبهای ایجاد شده در خودروهای تصادفی را به طور قابل توجهی در کل دنیا کاهش داده است.

مترجم: حبیب الله علیخانی

چکیده

نانوتیوب های کربنی (CNTs)، فلرن هایی هستند که دارای نسبت طول به عرض بسیار بالایی هستند. این مواد به طور گسترده از زمان کشف یعنی سال 1991، مورد مطالعه قرار گرفته اند. علت اصلی استفاده از این مواد، خواص فیزیکی فوق العاده ی آنهاست. این خواص موجب بروز خواص الکترونیکی، مکانیکی و گرمایی ممتاز در این مواد شده است. برای کاربردهای مختلف، خواص و ساختارهای مختلف بسیار مهم می باشند. نانوتیوب های کربنی کامل دارای مدول یانگ بالایی هستند اما سایر نانوتیوب های کربنی ممکن است عیوب زیادی داشته باشند که در این شرایط، امکان ایجاد عملکردهای کوالانسی و غیر کوانسی وجود ندارد. نانوتیوب های منفرد دارای اثرات کوانتمی هستند و ساختارهای سازماندهی شده ای ایجاد می کنند که دارای میلیون ها نانوتیوب هستند و می توان با این سازماندهی، هماهنگی این اجزا را افزایش داد. این ویژگی های ساختاری دارای اهمیت بالایی هستند مثلا خواص الکتریکی نانوتیوب ها به طور ناگهانی به عنوان تابعی از قطر و خواص تیوب، تغییر می کند.در این مقاله، ما به طور خلاصه تاریخچه و مهم ترین دستآوردهای چند دهه ی گذشته در زمینه ی رشد نانوتیوب های کربنی را مورد بررسی قرار می دهیم. در این مقاله بر روی روش های رسوب دهی شیمیایی از فاز بخار (CVD) تمرکز داریم. در این روش های رسوب دهی، کاتالیست در طی فرایند رسوب دهی، به داخل بخار وارد می شود. ما نشان داده ایم که روش هنرمندانه ی ارائه شده در این مقاله می تواند هم برای تولید نانوتیوب های کربنی تک دیواره و هم چند دیواره، کاربرد دارد. برای بیان کاربردهای ممکنه برای نانوتیوب های کربنی و ساختارهای آنها، ما در مورد فیلترهای با بازده بالا، فنرها و جاروبک های با اندازه ی نانو، وسایل بر پایه ی نشر میدانی، سنسورهای تفکیک گاز با فشار پایین و استفاده از نانوتیوب ها به عنوان تقویت کننده ی کامپوزیتی.

خواص اصلی و کاربردهای الکتریکی نانوتیوب های کربنی

یک نانو تیوب تک دیواره (SWNT) ممکن است به عنوان یک مولکول عظیم یک بعدی در نظر گرفته شود که به طور کامل از کربن با هیبریداسیونبه عبارت دیگر، وقتی دانسیته جریان در پوسته ای خاصی از نانوتیوب کربنی چند دیواره یا در یکی از نانوتیوب های کربنی تک دیواره موجود در گروهی از نانوتیوب ها، افزایش یابد، آن پوسته از نانوتیوب چند لایه یا نانوتیوب تک دیواره، تخریب می شود. با انجام این کار، بخش باقی مانده از نانوتیوب تک دیواره یا چند دیواره، به طور کامل نیمه رسانا یا فلزی می شود. یک روش جالب، ایجاد آرایه ای از نانوتیوب ها به صورت عمودی است. در این روش، نانوتیوب ها کربنی به عنوان بخش های اتصال دهنده ی داخلی و یا المان های فعال عمل می کنند. دو کاربرد آخر که در شکل 1 نشان داده شده است، در بخش پایینی قرار گرفته اند. در این کاربردها، از نانوتیوب های کربنی برای تولید فیلامنت هایی استفاده می کنند. این فیلامنت ها، برای تولید لامپ های برق معمولی، استفاده می شود (شکل پایین سمت چپ). خواص مکانیکی و مقاومت به اکسیداسیون این نانوتیوب ها بهتر از هر نوع فلزی است. نانوتیوب های چند دیواره ممکن است به صورت نخ های نانوتیوبی خالص و یا پارچه ایجاد شوند. یک کاربرد ممکنه از پارچه های تولید از این نانوتیوب ها، تولید دستگاه های تابش نور صفحه ای است. این صفحات دارای کاربردهای جالبی است. موفقیت اخیر در این زمینه، تولید فیلم های نازک شفافی است که از نانوتیوب های چند دیواره ی کربنی تولید می شوند. این وسایل دارای کاربردهای بالقوه ای در وسایل تابش نور می باشد.

روش های مختلف در تولید نانوتیوب های کربنی

روش های تولید نانوتیوب های کربنی می تواند بر اساس نوع نانوتیوب (تک دیواره و چند دیواره)، طبقه بندی شوند. این مسئله باید تذکر داده شود که هر دو نوع نانوتیوب تک دیواره و چند دیواره می تواند از طریق روش تخلیه ی الکتریکی قوسی، تولید شوند. این قوس میان دو الکترود کربنی انجام می شود که الکترودها دارای کربن و مواد کاتالیسیتی است و بین الکترودها، گاز خنثی قرار گرفته است. امروزه نانوتیوب ها و مواد مشتق شده از آنها از طریق روش های مختلفی تولید می شوند. این روش ها عبارتند از روش های تخلیه ی قوسی در دمای بالا، تبخیر لیزری هدف های گرافیتی و تکنیک های رسوب دهی شیمیایی از فاز بخار. تولید با روش های قوس الکتریکی و لیزری عموما با سختی بیشتری افزایش مقیاس پیدا می کنند. به هر حال، حتی این روش ها نیز به طور متداول برای تولید مقادیر در حد گرم از نانوتیوب ها مورد استفاده قرار می گیرند. نمونه های نانوتیوب تولید شده با روش های مختلف هم اکنون مورد استفاده قرار می گیرند. در این مقاله، به دلیل اهمیت تولید نانوتیوب های کربنی با استفاده از روش های رسوب دهی شیمیایی از فاز بخار (CVD) در سال های اخیر، ما بر روی این روش های تولید تمرکز می کنیم.رسوب دهی شیمیایی از فاز بخار به عنوان یک ابزار آسان برای رشد نانوتیوب ها

رسوب دهی شیمیایی از فاز بخار یک ابزار قدرتمند در شیمی، مهندسی شیمی، مهندسی مواد و نانوتکنولوژی است. این روش، روشی متداول در تولید نانوتیوب های کربنی و روشی شناخته شده در تولید فیلترهای کربنی است. برخلاف سایر روش ها، رسوب دهی شیمیایی از فاز بخار می تواند در مقیاس تولید بالا مورد استفاده قرار گیرد. هم اکنون از این روش به صورت تجاری در تولید نانوالیاف استفاده می شود. نانوالیاف نیز موادی هستند که در اندازه ی نانوتیوب ها هستند. علاوه بر این، رسوب دهی شیمیایی از فاز بخار می تواند برای تولید آرایه هایی از نانوتیوب های مسطح، زیرلایه های سه بعدی و غیره، استفاده شود.روش رسوب دهی شیمیایی از فاز بخار برای رشد نانوتیوب های کربنی، روشی ساده است. در این روش، یک گاز هیدروکربنی به مخزن وارد می شود و یک گاز خنثی دیگر مانند هلیوم یا آرگون نیز به عنوان گاز حامل به داخل مخزن وارد می شود. واکنش در داخل مخزنی انجام می شود که توانایی حرارت دهی آن وجود دارد. سایر مزیت های روش رسوب دهی شیمیایی این است که این روش نیازی به استفاده از تمپلیت ندارد و در واقع رسوب دهی بر روی زیرلایه انجام می شود. در واقع با استفاده از این روش، امکان رسوب دهی مستقیم نانوتیوب های کربنی بر روی محل های پیش تعیین شده، وجود دارد. نانوتیوب ها می توانند همچنین بر روی Si،

رسوب دهی شیمیایی از فاز بخار با فراهم آمدن کاتالیست از فاز بخار

علارغم انجام کارهای فراوان بر روی بهینه سازی میزان کاتالیست و نسبت کاتالیست به زیرلایه در فرایند سوب دهی شیمیایی از فاز بخار، کنترل دقیق و استحاله های انجام شده در لایه ی کاتالیستی، قبل و در طی فرایند رشد، هنوز هم به عنوان یک چالش مطرح می شود. یک روش دیگر که در آن، رشد نانوتیوب ها انجام می شود، این است که زیرلایه تحت مخلوط بخاری فروزن- زایلن قرار گیرد. این فرایند در دمایرشد انتخابی با روش تحویل کاتالیستی

در حالی که روش تحویل کاتالیستی فاز بخار، مشکل کنترل اندازه ی کاتالیست را برطرف می کند، این روش قابلیت کنترل محل قرارگیری کاتالیست را ندارد و از این رو الگوی نانوتیوب ها به طور انتخابی بر روی زیرلایه ها ایجاد می شود. به هر حال، بسته به الگوهای لایه ی کاتالیستی قرار گرفته بر روی زیرلایه که با استفاده از لیتوگرافی نوری ایجاد شده اند، محل قرارگیری نانوتیوب های کربنی تولید شده با روش رشد کاتالیستی فاز بخار، می تواند با ایجاد تفاوت در زیرلایه، قابل کنترل می باشد. این مسئله باید تذکر داده شود که رشد نانوتیوب ها به طور قابل توجهی به زیرلایه وابسته است. این به طور واضح نشان داده شده است که نانوتیوب های کربنی می تواند بر روی زیرلایه های سیلیسی رشد داده شود ولی این رشد بر روی زیرلایه های سیلیکونی مشاهده نشده است. رشد نانوتیوب ها بر روی سیلیس به صورت موازی با هم انجام می شود. آنالیز TEM نشاندهنده ی این است که نانوتیوب های تولید با این روش دارای قطری بین 30 تا 50 نانومتر و طول آنها چند صد میکرون می باشد.خواص رسوب دهی شیمیایی از فاز بخار با روش تحویل کاتالیستی فاز بخار

رشد انتخابی بر روی زیرلایه های سیلیکونی و سیلیسی

این تمپلیت دارای نقش غریبی در فرایند رسوب دهی شیمیایی از فاز بخار می باشد. و به دلیل انتخابی بودن رشد بر روی سیلیکون و سیلیس، این فرایندها به طور جزئی مورد آنالیز قرار گرفته است. یک تصویر بسته از سطح نمونه ها بعد از رشد با استفاده از روش رسوب دهی شیمیایی از فاز بخار، نشان می دهد که بسیاری از ذرات (مواد فلزی که از پیش ماده ی فروزنی ایجاد شده اند)، بر روی سطح سیلیکون تشکیل شده اند، اما این ذرات ظاهرا به رشد نانوتیوب های کربنی، کمک نمی کنند. به عبارت دیگر، یک لایه ی پر دانسیته از نانوذرات آهن بر روی سطح اکسید سیلیکون مشاهده شده است که موجب می شود تا نانوتیوب ها به صورت موازی قرار گیرند. اندازه ی ذرات مشاهده شده در ناحیه ی اکسید سیلیکون در حدود 20 تا 40 نانومتر بود اما در ناحیه ی سیلیکون، قطر این نانوتیوب ها بزرگتر است. تصاویر TEM از سطح مقطع نمونه ها اطلاعات بیشتری در مورد ذرات آهن دار به ما می دهد. تصاویر TEM از سطح مقطع این بخش ها، نشاندهنده ی زیرلایه ی نانوتیوبی و ذرات دارای آهن است. در اینجا مهم ترین ویژگی، حضور ذرات با اشکال غیر منظم با قطری بین 20 تا 40 نانومتر بر روی سطح ناحیه ی اکسیدی و بخش های داخلی نانوتیوب می باشد. بر روی سطح تمپلیت های سیلیکونی، هیچ اثری از نانوتیوب ها مشاهده نشده است. به هر حال، ذرات بزرگتر و زیرمیکرونی در زیر سطح مشاهده شده است. نتایج حاصل از تفرق اشعه ی الکترونی نشان داده است که این ذرات نانومتری و با شکل غیر منظم که بر روی سطح اکسید سیلیکون قرار دارند، از آهن گاما (FCC) تشکیل شده اند؛ اما بر روی سطح سیلیکون، الگوهای تفرق نشاندهنده ی تشکیل آهن سیلیسید و آهن سیلیکات است.بر روی تمپلیت سیلیسی، کربن از فاز گازی در داخل ذرات آهن حل می شود. ذرات آهن از تجزیه ی فروزن تشکیل می شوند. ذرات آهن ممکن است به سهولت از کربن اشباع یا فوق اشباع شوند. و بعد از آن، رسوب دهی کربن از سطح ذرات آهن منجر به تشکیل ساختارهای کربنی تیوبی مانند با پیوند SP^2 می شود. تشکیل نانوتیوب ها نیز ممکن است زیرا ذرات آهن به صورت شیمیایی پایدار است و در طی فرایند رشد، اندازه ی مناسبی دارند. در همین زمان، در سطح سیلیکون، یک واکنش شیمیایی میان سیلیکون، آهن و اکسیژن باقیمانده ایجاد می شود و موجب تشکیل ترکیباتی می شود که از لحاظ شیمیایی برای رشد نانوتیوب ها، غیر فعال هستند.

استفاده از زیرلایه های مختلف

همانگونه که در بخش قبل نشان داده شد، در روش تحویل کاتالیستی، تمپلیت نقش حیاتی در رشد نانوتیوب ها ایفا می کند. علاوه بر این، همانگونه که قبلا گفته شد، یک گستره ی وسیعی از زیرلایه ها برای اهداف مختلف مورد استفاده قرار می گیرد. برای بدست آوردن ویژگی های رشد مختلف، ما از زیرلایه های MgO با جهت گیری های کریستالی مختلف، صفحات SiC، تمپلیت های سه بعدی و صفحات طلا با ضخامت های مختلف، استفاده می کنیم. همانگونه که از طبیعت انتخابی بودن سیلیکون و سیلیس، می توان پیش بینی نمود، سرامیک های پایدار گزینه های مناسبی برای استفاده در ساخت تمپلیت هستند. این مواد واکنش اندکی با کاتالیست می دهند. به عنوان یک روش ثانویه، ما فهمیدیم که تفاوت های میان فعالیت رشد بر روی جهات کریستالی مختلف MgO، مشکل است. مثلا صفحات (111) فعال تر از صفحات (100) هستند. مهم ترین تفاوت میان دو صفحه ی کریستالی از این نقطه نظر این است که (100) یک صفحه ی طبیعی است در حالی که (111) از لحاظ اکسیژن غنی است.ساختارهای شگفت آور تولید شده از رشد چند لایه

با استفاده از روش های توصیف شده در بالا، تولید ساختارهای مورد نظر، ممکن می شود. برای مثال، می توان با این روش، مواد چند لایه تولید کرد. در مطالعه ی ما، ما قادریم تا لایه های جدید از جنگل های نانوتیوبی تولید کنیم. به هر حال، این شگفت آور است که لایه ی جدید بر بالای لایه ی قبلی رشد داده نمی شود اما این لایه به عنوان یک لایه ی جدید در زیر آن، تولید می شود. در بخش پایینی شکل 4، ما تصاویر SEM از ستون هایی را نشان دادیم که در آنها فرایند رسوب دهی شیمیایی از فاز بخار به تعداد 8 بار انجام می شود و بنابراین، 8 لایه از جنگل های نانوتیوبی قابل تمیز دادن است. لایه ی بالایی ابتدا رشد داده شده است و لایه های دیگر در زیر آن رشد داده می شوند. این مکانیزم رشد شگفت آور در هر فرایند رشد از فاز بخار بر روی زیرلایه، قابل پیش بینی نمی باشد. چیزی که ما در طی رشد مشاهده می کنیم، این است که هر لایه شامل آرایه های منظمی از نانوتیوب های میکرونی است و رشد از صفحات زیرلایه ای اولیه، آغاز می شود. این رشد حتی بعد از پوشیده شدن کامل زیرلایه با لایه های پیوسته و چند گانه از نانوتیوب ها، ادامه می یابد. برای این که این مسئله رخ دهد، این ضروری است که هیدروکربن و پیش ماده ی فلزی کاتالیستی از طریق فیلم نانوتیوبی چند میکرونی، نفوذ کند و رشد از بالای زیرلایه، انجام شود. این مسئله همچنین بدین معناست که هر زمان، یک لایه ی جدید از عمق جوانه زنی و رشد کند و لایه های دیگر از زیرلایه به سمت بالا حرکت داده می شوند و به سمت لایه های نانوتیوبی که اخیرا ایجاد شده اند، حرکت می کنند. وقتی یک لایه ی جدید به سمت لایه ای قدیمی تر حرکت می کند، یک واکنش که عمدتا بر اساس نیروهای واندروالس می باشد، در میان لایه های مجاور ایجاد می شود و بدین صورت تمام ساختار پا بر جا می ماند. در همین زمان، این لایه ها ممکن است به آسانی از همدیگر جدا شوند و این نشاندهنده ی این است که نانوتیوب های منفرد به طور مداوم از یک لایه به لایه ی بعدی، رشد نمی کنند. اخیرا چندین گزارش در مورد اثبات این نظریه ارائه شده است.رشد نانوتیوب های چند دیواره نسبت به نانوتیوب های تک دیواره

هدف از کنترل رشد نانوتیوب ها، قرار دادن نانوتیوب ها بر روی جهات ترجیحی با جهت گیری خاص، با حفظ خواص ساختاری، ابعادی و مولکولی نانوتیوب ها و نوع نانوتیوب (تک دیواره یا چند دیواره) می باشد. برخی از این ویژگی ها هم اکنون نیز قابل کنترل می باشند مثلا دانسیته، جهت گیری و اندازه ی دسته های نانوتیوب. پارامترهای کنترلی اصلی عبارتند از دما و کاتالیزور. برای تولید نانوتیوب های تک دیواره، عموما نیاز به دماهای بالاتر (در حدود 1000 تانانوتیوب ها و ساختارهای نانوتیوبی تولید شده از طریق رشد تحویلی کاتالیست در فاز بخار

رشد ساختارها بر روی زیرلایه های صفحه ای

برای استفاده از ویژگی رشد انتخابی در روش رسوب دهی شیمیایی از فاز بخار، که در آنها از غوطه وری کاتالیستی استفاده می شود، ویفرهای سیلیکونی که بر روی آنها لایه ای نازک از اکسید قرار گرفته اند، با استفاده از روش لیتوگرافی نوری، تولید می شود و الگوهای سیلیکون و سیلیس ایجاد شده، برای رسوب دهی ساختارهای نانوتیوبی کربنی چند دیواره، استفاده می شود. شکل 5 مثال هایی از نانوتیوب های موازی با هم را نشان می دهد که به طور انتخابی بر روی محل های ترجیحی قرار داده شده اند. تصاویر SEM نشان می دهد که نانوتیوب های موازی با هم، به سهولت بر روی جزیره های سیلیسی و در جهت عمود بر سطح، رشد کرده اند. هیچ رشد نانوتیوبی بر روی سطوح دست نخورده ی سیلیس یا لایه ی اکسیدی محلی، مشاهده نشده است. این نانوتیوب ها به خوبی جهت گیری کرده اند و با دانسیته ای یکنواخت قرار گرفته اند. ارتفاع این بلوک ها با دقت بالا می تواند به نحوی کنترل گردد که بین 10 تا 100 میکرون باشد. این کنترل با تغییر زمان رسوب دهی انجام می شود. تنها ابعاد صفحه ی تمپلیت است که تعداد نانوتیوب را در هر بلوک تعیین می کند. جدایش بین بلوک ها با استفاه از فرایند لیتوگرافی انجام می شود. چسبندگی نانوتیوب به زیرلایه درست بعد از رشد، به سهولت انجام می شود. به هر حال، با اعمال عملیات حرارتی بر روی آنها، این نمونه ها در طی استفاده نیز سالم باقی می مانند. ویژگی های رشد که در شکل 5 نشان داده شده اند، بیان کننده ی کنترل بسیار مناسب بر روی قرارگیری نانوتیوب ها در مکان های مناسب و حفظ الگوهای تمپلیت و انتقال آنها به نانوتیوب ها می باشد. این روش می تواند برای ساخت لایه های نانوتیوبی متخلخل با اندازه ی تخلخل های قابل کنترل و با شکل معین مورد استفاده قرار گیرد. ساختارهای متخلخل با استفاده از یک تمپلیت با یک لایه ی سیلیسی تولید می شوند که این لایه دارای حفراتی با شکل های مختلف است. این حفرات با استفاده از فرایند اچ کردن، تولید شده است.مترجم: حبیب الله علیخانی

ساختارهای نانوتیوبی سه بعدی

در مورد بالا، ما به طور مستقیم ساختارهای نانوتیوبی را نشان داده ایم که عمود بر سطح زیرلایه هستند. در این ساختارها ضخامت الگوهای سیلیسی اندک در نظر گرفته شده است و عموما این ضخامت کمتر از 100 نانومتر است. با استفاده از جزیره های سیلیسی با ضخامت بیشتر (مثلا بین 5 تا 8 میکرون)، ما قادر هستیم تا بلوک هایی نانوتیوبی ایجاد کنیم که در جهات چندگانه، جهت گیری کرده اند. این جهات شامل جهاتی می شود که در داخل سطح زیرلایه ی ماکروسکوپیک قرار دارند. ما می توانیم همچنین تشخیص بدهیم که رشد نانوتیوب ها در جهات متعامد و با استفاده از تمپلیت ها، شامل چاله های حاصل از اچ شوندگی است که این چاله ها چندین برج یا خط سیلیسی را از هم جدا کرده است. در شکل 1، آرایه هایی از نانوتیوب هم جهت به صورت عمودی و افقی نشان داده شده اند. در فرایند رسوب دهی شیمیایی از فاز بخار، این ساختارهای نانوتیوبی در یک مرحله رشد می کنند. در اینجا، ما همچنین قادریم تا ساختارهایی ایجاد کنیم که پیچیده تر هستند. این ساختارها که بر پایه ی سیلیس ساخته می شوند، با استفاده از تکنیک های مختلف، ماشین کاری می شوند. این تکنیک های ماشین کاری، تکنیک های ساخت میکروالکترومکانیکال (MEMs)، شناخته می شوند. برای مثال ساختارهای نانوتیوبی سه بعدی را ببینید که به آنها گل آفتابگردان نانوتیوبی می گویند. برای تولید این ساختارها، نانوتیوب ها با انحراف کم بر روی بخش های سیلیسی مخروطی شکل، رشد داده می شوند. ساختارهای معکوس که بر روی لایه های اکسیدی ناقص رشد داده می شوند، می توانند برای استفاده در تولید غشاء های نازک مورد استفادهل در کاربردهای الکترومکانیکی، مناسب باشند.رشد جهت دار ساختارهای پیچیده

کنترل بیشتر برروی اندازه و جهت گیری ساختارهای نانوتیوب کربنی می تواند با ترکیب کردن روش های اشاره شده در بالا با روش های فلزی کردن متدوال، انجام شود. برای ایجاد هماهنگی در قرارگیری نانوتیوب ها در جهات انتخاب شده، نیاز است تا سطوح سیلیسی سه بعدی ایجاد کرد. برخی از بخش های این سطوح با استفاده از لایه های طلا، پوشش دهی می شود. با این کار رشد نانوتیوب تنها در جهات پیش تعیین شده، انجام می شود (شکل 1). تصاویر SEM در شکل 2 سه ساختار مختلف نشان داده شده است که یکی کلا با نانوتیوب پوشیده شده است، یک نانوتیوب دو بلوک مجاور را به هم متصل کرده است و یک ساختار نانوتیوبی کوچکتر وجود دارد که این نانوتیوب ها تنها به طور جزئی شکاف را پوشانده است. پیکربندی های مختلف برای کاربردهای مختلف، مفید است.ساختارهای سه بعدی تولید شده از نانوتیوب های تک دیواره

با روش های ساده ی رسوب دهی شیمیایی از فاز بخار، شبکه هایی دو بعدی از نانوتیوب های تک دیواره به آسانی تولید می شود. بررسی های انجام شده با استفاده از SEM نشان داده است که شبکه های نانوتیوبی تک دیواره با دانسیته ی بالا، ممکن است ساختارهایی با اشکال مختلف بر روی سیلیس با الگوهای نانویی، ایجاد کنند. با استفاده از کاتالیست های آهن رسوب داده شده بر سطح بالایی و کناری دیواره های ستون، ما مشاهده کرده ایم که بازده نانوتیوب های تک دیواره ی معلق شده می تواند بسیار بالا باشد (شکل 3 را ببینید). مشاهدات نزدیک تر بر روی شبکه های نانوتیوبی نشان دهنده ی این است که بسیاری از تیوب ها بر روی بخش پایینی زیرلایه و دیواره های کناری ساختارهای الگودار، رشد می کنند. جهات رشد نانوتیوب ها بر اساس محل پایه ها کنترل می شود و موجب می شود تا ساختارهای با سازماندهی بالا از نانوتیوب های تک دیواره بر روی هندسه های پیش تعریف شده از این الگوها، ایجاد شود. در مورد الگوهای خطی، نانوتیوب ها به طور ترجیحی به طور عمود بر توپولوژی سطح زیرلایه، رشد می کنند (بدون توجه به جهت جریان گاز). بررسی های TEM از نانوتیوب های موجود بر روی پایه ها، نشان دهنده ی این است که دسته های کوچک از این نانوتیوب ها شامل چند نانوتیوب تک دیواره هستند که قطر آنها بین 1 تا 1.3 نانومتر است.استفاده از ساختارهای نانوتیوبی بزرگ

فیلترهای نانوتیوبی ماکروسکوپیک

ساختارهای ماکروسکوپیک تشکیل شده از نانوتیوب های کربنی هم جهت، می توانند سنتز شوند. کار تولید با استفاده از کنترل مناسب بر روی فرایند تولید، انجام می شود. این کار نه تنها بر روی زیرلایه های مسطح و دارای الگو قابل انجام است، بلکه همچنین این کار بر روی زیرلایه های خمیده نیز قابل انجام می باشد. برخی از محققین ساخت سیلندرهای توخالی ماکروسکوپیکی را گزارش داده اند که از قرار گیری پیوسته ی نانوتیوب ها تشکیل شده اند. این ساختارها برای استفاده به عنوان فیلتر مورد استفاده قرار می گیرند. این نوع از فیلترها قابلیت استفاده در التراسونیک و اتوکلاو را دارای می باشند. در شکل 4 و 5 مثال هایی از این فیلترها آورده شده است. پایداری گرمایی و مکانیکی خارق العاده ی نانوتیوب ها و مساحت سطح بالای این مواد، سهولت و اقتصادی بودن هزینه های تولید غشاء های نانوتیوبی، این مواد توانایی رقابت با انواع غشاء های سرامیکی، پلیمری و ... را دارا می باشد.سنسورهای تولید شده با لایه های نانوتیوبی

ولتاژ پایین مورد نیاز برای انتشار الکترون از سری های نانوتیوبی، این مسئله را ممکن می کند که از این سری ها در سنسورهای یونیزه، استفاده شود. مزیت های نانوتیوب های کربنی نسبت به سنسورهای معمولی عبارتند از اندازه ی کوچکتر، عملکرد ساده و تحت تأثیر قرار نگرفتن بوسیله ی شرایط محلی مانند دما و رطوبت می باشد. بخش های مختلف این سیستم مشابه سیستم انتشار میدانی است با این تفاوت که نانوتیوب ها به عنوان آند و یک صفحه ی آلومینیومی به عنوان کاتد عمل می کند. این کاتد و آند بوسیله ی یک بخش خلأ از هم جدا می شوند و فاصله ی آنها در حدود 150 میکرون می باشد. گازی که باید تحت آنالیز قرار گیرد، به داخل محفظه هدایت می شود. ولتاژ و جریان بوسیله ی یک آمپرمتر و ولتمتر، اندازه گیری می شود. با این کار وقتی ولتاژ افزایش یابد، این بدین معناست که گاز اطراف سری نانوتیوبی، یونیزه شده است. این ابر یونی سپس از میدان انرژی دریافت می کند و جفت های الکترون- حفره ی بیشتری تولید می شود. بعدا جفت های الکترون- حفره ی بیشتری تشکیل می شود تا اینکه، این فرایند سرانجام منجر به جدایی میان الکترودها شود. ولتاژی که در آن شکست یا جدایی رخ می دهد، برای گازهای مختلف متفاوت است و به ولتاژ شکست معروف است. این ولتاژ مشخصه ی هر گاز است. اندازه گیری جریان نیز مهم می باشد زیرا این کمیت به غلظت گاز بستگی دارد. اندازه گیری مناسب از ولتاژ شکست می تواند حضور گاز در محفظه را تشخیص دهد. برخی مثال ها از گازهای تشخیص داده شده، عبارتند از هلیوم، آمونیاک، آرگون و اکسیژن. این گازها در غلظت های ثابتکامپوزیت های نانوتیوبی برای استفاده در کاهنده های ارتعاش (Damping)

نانوکامپوزیت های بر پایه ی نانوتیوب به خاطر استحکام ویژه ی آنها، در کاربردهای مختلفی مورد استفاده قرار می گیرند. اخیرا، علاقه ی زیادی برای توسعه ی کامپوزیت های نانوتیوبی- پلیمری به منظور استفاده در کاربردهایی که نیازمند ترکیب استثنایی از خواص وجود دارد، بوجود آمده است. نانوکامپوزیت های نانوتیوب- پلیمری مواد مناسبی در استفاده در کاربردهایی مانند سوئیچ های نوری بسیار سریع و لایه های بیوکاتالیستی، هستند. پتانسیل استفاده از این نانوکامپوزیت ها به دلیل فایق آمدن بر یکی از محدودیت های مواد متداول مورد استفاده در این کاربردها، است. از مشکلات موجود در زمینه ی تولید این کامپوزیت ها، کنترل جهت گیری و نحوه ی پراکنده شدن نانوتیوب ها در داخل زمینه ی پلیمری است. از سایر مشکلات این کامپوزیت ها ایجاد سطح مشترک مناسب میان نانوتیوب و زمینه ی پلیمری است. یک راه برای کنترل همزمان توازی نانوتیوب ها و نحوه ی پراکنده شدن نانوتیوب ها در زمینه ی پلیمری، مونومرهای در آرایه های پیش منظم شده از نانوتیوب ها فرستاده می شود. بعد از این کار، فرایند پلیمریزاسیون به صورت در جا انجام می شود. لایه های کامپوزیتی تولید شده، می توانند توزیع خوبی داشته باشند. این نانوتیوب ها دارای قرارگیری مناسبی در زمینه ی پلیمری هستند و موجب تقویت این پلیمرها می شوند. یک کاربرد مهم برای کامپوزیت های نانوتیوبی به دلیل خواص مکانیکی بی همتای در سطح مشترک پلیمر- نانوتیوب، بوجود آمده است. این رفتار، رفتار کاهندگی ارتعاش (Damping) نامیده می شود. ما فهمیده ایم که با استفاده از لایه های اپوکسی و نانوتیوب در حالت کامپوزیتی، می توان خاصیت سفتی لایه ها را به همراه خاصیت کاهندگی ارتعاش، همراه کنیم (شکل 7). تجربیات بدست آمده بر روی این نانوکامپوزیت ها نشان داده است که میزان کاهندگی ارتعاش 200 % افزایش یافته و همچنین سفتی پیوند نیز 30 % افزایش می یابد. بررسی های انجام شده با SEM که بر روی لایه های نانوتیوبی انجام شده، آشکار ساخته است که یک شبکه ی سحرآمیز از نانوتیوب های با دانسیته بالا و به هم متصل، در این ساختارها وجود دارد. این اتصالات داخلی نانوتیوب ها موجب می شود تا انرژی وارد شده به داخل لایه ی نانوتیوبی، توزیع گردد. اتصالات عرضی میان نانوتیوب ها همچنین موجب بهبود انتقال بار در داخل شبکه می شود و در نتیجه موجب افزایش خواص سفتی نمونه ها می شود. پرکننده های نانوتیوبی دارای خاصیت تداخل اندکی است اما واکنش های لغزشی سطح مشترک و داخل لوله ای کامپوزیت ها می تواند برای افزایش جذب انرژی شود بدون آنکه سایر خواص مکانیکی افت کند. اندازه گیری ها آشکار ساخته است که رفتار ویسکوالاستیک قابل توجه در این مواد تا 1400 % افزایش می یابد. بر اساس تنش های برشی بین سطحی برای این سیستم ها، این مسئله فهمیده شده است که جذب انرژی به توزیع انرژی در طی لغزش سطح مشترک، بستگی دارد.پوسته های پلیمری تقویت شده با نانوتیوب ها

همانگونه که قبلا گفته شد، کامپوزیت های نانوتیوبی- پلیمری، به طور گسترده برای استفاده در کاربردهای مختلفی مورد بررسی قرار گرفته اند. در این کاربردها، نیاز به ترکیبی از خواص الکتریکی، نوری و مکانیکی نانوتیوب ها و پلیمرها، وجود دارد. یکی دیگر از بخش هایی که از کامپوزیت های نانوتیوبی- پلیمری مورد استفاده قرار می گیرند، استفاده از این مواد در الکترونیک است. ما روش جدیدی توسعه دادیم که بوسیله ی آن وسایل الکترونیکی انعطاف پذیر از نانوتیوب ساخته می شوند. در این روش، از ساختارهای نانوتیوبی چند دیواره در زمینه ای پلی دی متیل سیلوکسان (PDMS) استفاده می شود. این ساختارها می تواند به عنوان وسایل سنجش انبساطی، سنسورهای گازی و لمسی و همچنین وسایل انتشار میدانی مورد استفاده قرار گیرند. به طور خاص این ساختارها به عنوان انتشار دهنده ی میدانی انعطاف پذیر استفاده می شوند زیرا این ساختارها سیگنال های الکتریکی در داخل خود، ایجاد می کنند و همچنین توانایی تحمل محیط های سخت را دارند.قلم های نانوتیوبی

ما به طور موفقیت آمیز قلم های چند عملکردی تولید کردیم که شامل شاخک های نانوتیوبی کربنی هستند که بر روی الیاف خاصی قرار داده شده اند (شکل 9). ما همچنین نشان داده ایم که چندین وظیفه ی استثنایی برای این قلم ها وجود دارد. با استفاده از این قلم ها می توان نانوذرات را از فضاهای باریک، تمیز کنیم، بر روی حفرات پوشش ایجاد کنیم و جذب شیمیایی انتخابی ایجاد کنیم. این نانوتیوب ها بر روی نواحی انتخابی الیاف سیلیکون کاربید میکرویی رشد داده شده اند. انتهای این نانوتیوب ها با استفاده از پوشش های نازک طلا، پوشش کاری می شوند. قرارگیری مختلف این الیاف موجب ایجاد پیکربندی های مختلف در این سری ها می شود. برای مثال، قرارگیری عمودی الیاف سیلیکون کاربید معمولا ایجاد چنگال های نانوتیوبی سه تایی می شود. تشکیل این مورفولوژی های چنگالی به دلیل رشد خود به خودی آرایه های نانوتیوبی با دانسیته ی بالا می باشد و به دلیل اینکه آنها از سطح استوانه ای رشد داده شده اند، دارای سطح مقطع مدور است. ساختارهای چنگک دار با نصب کردن این الیاف بر روی یک سطح صاف در طی فرایند رسوب دهی فیزیکی از فاز بخار، تولید می شوند. با این کار از رشد نانوتیوب ها در چندین جهت، جلوگیری شود. این قلم ها برای خارج کردن گرد و غبار از آرایه های میکروکانالی مورد استفاده قرار می گیرد. این کار معمولا یک وظیفه ی مهم تلقی می شود. انعطاف پذیری این قلم ها این مسئله را تأیید می کند که این ساختارهای نانوتیوبی سطح را خش دار نمی کنند، در حالی که تخلخل موجود بر روی قلم ها که در نزدیکی انتهای ساختار وجود دارد، امکان از بین رفتن نانوذره های موجود در تخلخل ها، بوجود می آید. سایر کاربردهای دیگر مانند تمیزکاری انتخابی، نقاشی و ایجاد میکرو تخلخل ها نیز از جمله کاربردهای این قلم هاست.فنرهای نانوتیوبی

با در نظر گرفتن ساختارهای غشاء مانند متخلخل تولید شده با نانوتیوب های کربنی هم جهت، این غشاء ها می تواند به عنوان ساختارهای شبه سلولی مورد استفاده قرار گیرد. ما نشان دادیم که یک لایه ی نانوتیوبی کربن، هموژن بودن خود را از دست می دهد و وقتی حلال های مختلف بر روی آن ریخته می شود، ساختارهای سلول مانندی تشکیل می دهند. بدون تشکیل این ساختارهای سلول مانند، لایه های خود ایستا، تحت فشار، دارای رفتار شبه فومی هستند. لایه ی نانوتیوبی مانند یک فنر جمع شونده عمل می کند و نانوتیوب های موجود در لایه، بخش های زیگ زاگ مانندی تشکیل می دهند که بعد از رها شدن نیروی اعمالی بر روی آنها، به حالت اولیه باز می گردد. در مقایسه با سایر فوم های انعطاف پذیر و با دانسیته ی پایین، لایه های نانوتیوبی دارای استحکام فشاری، سرعت بازگشت و فاکتور افت بالاتری هستند.ما سیکل های فشاری را برای این لایه های فنر مانند برای هزاران بار تکرار کردیم. لایه های تولید شده از نانوتیوب های کربنی چند دیواره تا میزان 15 % از ضخامت خود، فشرده می شود و بعد از برداشتن نیرو، به اندازه ی اولیه باز می گردد. تخلخل لایه های نانوتیوبی بسیار بالاست و نانوتیوب های کربنی تنها 20 % از حجم فیلم را به خود اختصاص می دهد. در شکل 10 شماتیکی ارائه شده که سیکل های بارگذاری و باربرداری را با تصاویر SEM توصیف می کند. نانوتیوب ها شکسته و بریده نمی شوند. نانوتیوب ها همچنین تحت فشار، فروپاشیده نمی شود. در حالت غیر دینامیک، ما متوجه شده ایم که سرعت بازگشت این نوع فنر نسبت به فنرها و اسفنج های دیگر بیشتر است. این نوع از ساختارهای نانوتیوبی ممکن است دارای کاربردهای زیادی داشته باشد. از این نوع ساختارها می تواند در سیستم های الکترومکانیکی، اتصالات داخلی، فعال کننده های مکانیکی و ... استفاده کرد.

نتیجه گیری

در این مقاله، ما خلاصه ی کوتاهی در مورد کارهای انجام شده در زمینه ی رشد ساختارهای نانوتیوبی با استفاده از روش های CVD، ارائه کرده ایم. پیشرفت های انجام شده در این زمینه، قابل توجه است و امروزه ما می توانیم ساختارهای دو و سه بعدی را با استفاده از نانوتیوب های تک دیواره و چند دیواره، تولید کنیم. ساختارهای نانوتیوبی را می توان به عنوان بلوک های ساختاری در بسیاری از کاربردها استفاده کرد. مثلا از این ساختارها می توان در تولید وسایل الکترونیکی، MEMS، صنایع شیمیایی و مواد ساختاری، استفاده کرد. چالشی که در این زمینه وجود دارد، کنترل ساختارهای مولکولی از نانوتیوب می باشد. پیشرفت های سریع در این زمینه بوجود آمده است و این به نظر می رسد که به زودی از این ساختارها در نمونه های آزمایشی وسایل الکترونیکی استفاده شود.