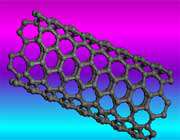

اولین روش تولید نانولولهی کربنی، فرایند قوسی است که در سال 1991 توسط ایجیما(Iijima) در ژاپن پایهگذاری شد. با فاصله زمانی کمی این روش با فن سایش لیزری در دانشگاه رایس(Rices) توسعه یافت. در پنج سال اخیر روش رسوب گذاری شیمیایی (CVD)، روش متداول در رشد نانولولهها شده است. شکل فرایند و رشد ایدهآل، بستگی به کاربرد نانولولهها دارد. برای کاربردهای کامپوزیتی و کاربردهای سازهای، احتیاج به روشی است که بتواند در روز چندین تن تولید داشته باشد. بر خلاف این مورد در کاربردهای نانوالکترونیک، تشعشع میدانی، نمایشگرها و حسگرها نیاز به رشد کنترل شده (ضخامت معین) نمونهها میباشد. روشهای سنتز نانولولههای کربنی متنوع بوده و از جمله آنها میتوان به موارد زیر اشاره نمود:

1. تخلیه قوس الکتریکی (Arc Discharge)

2. سایش لیزری ( Laser ablation)

3. رسوب شیمیایی فاز بخار

4. روش الکترولیز

5. استفاده از انرژی خورشیدی (Solar Production)

در این میان، سه روش اول از اهمیت بیشتری برخوردار بوده و بیشتر از بقیه روشها، برای تولید نانولولههای کربنی مورد استفاده قرار میگیرند. در ادامه به شرح روش تخلیه قوس الکتریکی پرداخته میشود و در سایر بخشها روشهای دیگر بررسی خواهد شد.

1. روش تخلیه قوس الکتریکی

این روش نخستین بار توسط ایجیما در سال 1993 برای تولید نانولولههای تک دیواره به کار گرفته شد. در سال 1997، ژُرنت (journet) و همکارانش با بهینهسازی پارامترهای فرایند، توانستند نانولولههای تک دیواره با خلوص و راندمان بالا به دست آورند.

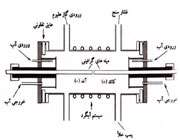

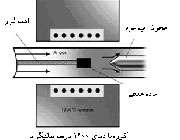

در این روش، از دو میله گرافیتی به عنوان الکترود (کاتد و آند) استفاده میشود. در امتداد محور آند حفرهای ایجاد شده و با مخلوطی از پودر گرافیت و کاتالیست پُر میگردد. کاتد و آند مطابق شکل 2، به صورت افقی درون یک رآکتور نصب میشوند. پس از برقراری خلأ مناسب و با ورود گاز هلیوم، یک جریان DC بین 50 تا 100 آمپر از میان دو الکترود گرافیتی عبور میکند و قوس الکتریکی بین دو الکترود ایجاد میگردد. گرمای زیاد حاصل از قوس الکتریکی، آند گرافیتی تو خالی را تبخیر و یونیزه میکند. کاتیونهای کربن اتمی تولید شده، به طرف کاتد حرکت کرده و با گرفتن الکترون بر روی سطح کاتد شروع به رشد میکنند. علیرغم سهولت این روش در تولید نانولولههای کربنی، مقدار کربن آمورف تولید شده در این روش زیاد بوده و فرایند پیوسته نیست. همچنین اندازه الکترودها و رآکتور، راندمان واکنش را محدود میسازند.

محصول روش قوس الکتریکی، معمولاً محتوی نانولولههای چنددیواره میباشد که به شرایط آزمایش مانند جریان قوس الکتریکی، فشار و نوع گاز بستگی دارد. در سال 2000، هویمینگ( Huiming) و همکارانش روشی را ارائه دادند که طی آن توانستند نانولوله کربنی تکدیواره با خلوص بالاتر به دست آورند. در این روش، از پودر گرافیت و کاتالیستهای فلزی آهن، کبالت، نیکل، ایتریم و نیز گوگرد استفاده شد. نقش گوگرد در اینجا بهبود شرایط رشد نانولولههای کربنی است. در این روش، شکل رآکتور باید استوانهای باشد و الکترودها نیز نباید بر هم عمود باشند بلکه باید زاویهای بین 30 الی 80 درجه داشته باشند. تغییر این زاویه میتواند بر کیفیت و مورفولوژی محصول تأثیر داشته باشد (شکل 3). طی آزمایشات انجام شده مشخص شده است که محصول تولیدی قابلیت خوبی برای جذب و ذخیرهسازی هیدروژن دارد.

در روش قوس الکتریکی، فشار گاز، عامل مهمی در میزان راندمان است، به نحوی که بهترین راندمان تولید نانولولههای کربنی تکدیواره در فشارهای بالا (بیش از 500torr) به دست آمده است. البته این راندمان به ولتاژ مورد استفاده نیز بستگی دارد.

برای تولید نانولولههای کربنی توسط روش تخلیه قوس الکتریکی، از عناصر فلزی مختلفی مثل گادولینیم، کبالت-پلاتین، کبالت-روتنیم، کبالت، نیکل-ایتریم، رودیم-پلاتین، کبالت-نیکل-آهن-سریم( Gd, Co-Pt, Co-Ru, Co, Ni-Y, Rh-Pt, Co-Ni-Fe-Ce ) به عنوان کاتالیست استفاده شده است. البته در آزمایشات مشخص شده که کاتالیست نیکل- ایتریم برای تولید نانولولههای تکدیواره، راندمان تولید را تا 90% افزایش میدهد.

این روش نیاز به الکترودهای گرافیتی با خلوص بالا و ذرات فلزی و گازهای هلیوم، آرگون، یا هیدروژن با خلوص بالا دارد. به علاوه، محصول تولید شده توسط این روش، نیاز به عملیات خالصسازی نیز دارد. بنابراین، این روش، روش گرانی است.

روش سایش لیزری

در سال 1996، گروه اسمایلی از دانشگاه رایس، سنتز نانولولههای کربنی تکدیواره با بازدهی بیش از 70% را به وسیله روش تبخیر لیزری میلههای گرافیتی با مقدار کم نیکل و کبالت (به عنوان کاتالیست) در 1200 درجه سانتی گراد گزارش دادند.

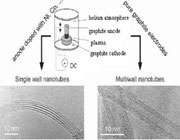

دستگاه مورد استفاده توسط گروه اسمایلی در شکل 2 نشان داده شده است. در این دستگاه یک پرتو لیزر ضربانی یا پیوسته ، به نمونه گرافیتی که شامل نیم درصد اتمی نیکل و کبالت به عنوان کاتالیزور است، تابیده میشود تا آن را تبخیر کرده و سبب جدا شدن خوشههای کربنی از آن گردد. تفاوت اصلی لیزر ضربانی و پیوسته این است که لیزر ضربانی شدت نور بسیار بالاتری دارد (kw/cm2 100 در مقایسه با kw/cm2 12). کوره با گازهای بیاثر نظیر هلیم یا آرگون پُر شده و فشار آن نیز روی Torr 500 نگه داشته شده است. جریان آرگون یا هلیم در رآکتور که به وسیله کوره تا 1200 درجه سانتیگراد گرم شده است، بخار را حمل کرده و هستههای نانولوله کربنی را ایجاد میکند که به رشد خود ادامه میدهند. نانولولهها بر روی دیوارههای سردتر لوله کوارتز، در پایین کوره، رسوب میکنند. در این فرایند درصد بالایی نانولولههای کربنی تکدیواره (حدود 70 درصد) تولید شده و بقیه ذرات، کاتالیست و دوده میباشند. همچنین هنگام سرد شدن بخارات، مولکولها و اتمهای کوچک کربن ممکن است با یکدیگر متراکم شده و تبدیل به خوشههای بزرگتری شوند، بنابراین ممکن است ترکیبات

فولرنها نیز مشاهده گردد. این اتفاق بیشتر زمانی میافتد که نمونه گرافیتی فاقد کاتالیست باشد، چرا که کاتالیست به خوشههای کربنی متصل شده و مانع از بسته شدن ساختارهای قفسی میگردد.

مشابه فرایند قوس الکتریکی، الکترود گرافیتی خالص منجر به سنتز نانولولههای چنددیواره میگردد، اما برای سنتز نانولولههای تک دیواره بایستی گرافیت با فلزاتی نظیر Co، Ni، Fe و Y مخلوط گردد. نانولولههای تولید شده به روش سایش لیزری نسبت به روش قوس الکتریکی خالص میباشند (با درجه خلوص بالای 90%). مخلوط کاتالیستی Ni/Y (Ni/Y به نسبت 4.2 به 1) بهترین بازده را میدهد.

تحقیقات اخیر نشان داده که لیزر با پالسهای بسیار سریع میتواند برای تولید مقادیر زیاد نانولولههای کربنی تکدیواره، به کار رود. البته به طور کلی روش سایش لیزری از لحاظ اقتصادی، روش مقرون به صرفهای نیست، چرا که این عملیات نیازمند میلههای گرافیتی با خلوص بالا و لیزر با توان بالاست. همچنین سرعت تولید این روش نسبت به روشهای دیگر، کمتر است.

روش رسوب شیمیایی فاز بخار (CVD)

1. رسوب شیمیایی فاز بخار (CVD)

روش رسوب شیمیایی فاز بخار مستلزم رسوبگذاری مادهی شامل نانوذرات از فاز گازی است. ماده آنقدر گرم میشود تا به صورت گاز درآید و سپس به صورت یک ماده جامد بر روی سطح، معمولاً تحت خلأ رسوبگذاری میگردد. ممکن است رسوبگذاری مستقیم یا رسوبگذاری از طریق واکنش شیمیایی، محصول تازهای را به وجود آورد که با مادهی تبخیر شده تفاوت زیادی داشته باشد. این فرآیند به آسانی نانوپودرهایی از اکسیدها و کاربیدهای فلزات را پدید میآورد، مشروط بر اینکه بخارات کربن یا اکسیژن همراه با فلز در محیط وجود داشته باشد.

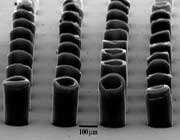

رسوبگذاری شیمیایی فاز بخار را، همچنین میتوان برای رشد سطوح مورد استفاده قرار داد. جسمی که قرار است پوشش داده شود در مجاورت با بخار شیمیایی قرار داده میشود. نخستین لایه از مولکولها یا اتمها ممکن است با سطح واکنش دهد یا واکنش ندهد. در هر صورت، این گونههای در حال رسوبگذاری که برای اولین بار تشکیل شدهاند، به عنوان بستری که ماده بر روی آن میتواند رشد کند، عمل میکنند. ساختارهای پدید آمده از این مواد، اغلب در یک ردیف در کنار هم به خط میشوند، زیرا مسیری که اتمها و مولکولها در طی آن رسوبگذاری گردیدهاند، تحت تأثیر مولکولها یا اتمهای همسایهی آنها قرار میگیرد. اگر بستر یا سطح پایهی میزبان که رسوبگذاری بر روی آن انجام شده است، فوقالعاده مسطح باشد، رشد سطحی به بهترین وجه انجام میشود. در حین رسوبگذاری، مکانی برای بلوری شدن در امتداد محور رسوبگذاری ممکن است تشکیل شود، به طوری که ساختار منظم شده و به خط شده به شکل عمودی رشد میکند. این موضوع به صورت طرحی در شکل (1- الف) نشان داده شده است و با یک ساختار واقعی تشکیل شده از نانولولههای کربنی در شکل (1- ب) مقایسه شده است. از شکل های (1- الف و ب) میتوان دید که خواص سطح در طول محور Z نسبت به صفحه X و Y بسیار متفاوت خواهد بود. این باعث میشود که ویژگیهای سطح، منحصر به فرد و بی نظیر باشد.

2. تولید نانولولههای کربنی به روش CVD

روش CVD از دیگر روشهای تولید نانولولههای کربنی است که برای تولید انبوه (در حد چند کیلوگرم) به کار میرود. این روش شامل رشد کاتالیزوری عنصر کربن در دمای بالاست. در این فرآیند از نانوذرات فلزی که به عنوان کاتالیست عمل میکنند، استفاده میشود.

منبع تأمین کربن ترکیباتی مانند مونوکسید کربن، هیدروکربنهای آروماتیک مانند بنزن، تولوئن، زایلن، نفتالن، یا مخلوطی از آنها و نیز هیدروکربنهای غیرآروماتیک مانند متان، اتان، پروپان، اتیلن، پروپیلن، استیلن یا مخلوطی از آنها و همچنین هیدروکربنهای اکسیژندار از قبیل فرمالدئید، استالدئید، متانول، اتانول یا مخلوطی از آنهاست. کاتالیزورهای مورد استفاده متفاوت بوده اما حداقل حاوی یک فلز از گروه VIII جدول تناوبی عناصر نظیر پالادیم، رودیم، روتنیم، نیکل، کبالت، پلاتین و حداقل حاوی یک فلز از گروه VIb جدول تناوبی نظیر مولیبدن، تنگستن و کروم هستند.

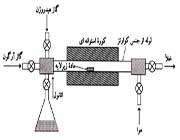

دستگاه تولید نانولولههای کربنی به روش رسوب شیمیایی بخار در شکل 2 نشان داده شده است. مطابق شکل، مخلوطی از گازهای هیدروکربنی و گاز آرگون (برای محافظت از آلودگی) وارد کورهای شده و در آنجا پس از انجام واکنشهای شیمیایی، نانولولههای کربنی روی مادهی زیرلایه رسوب میکنند. مواد فلزی کاتالیزوری روی مادهی زیرلایه قرار دارند.

3. مراحل تولید

تولید نانولولههای کربنی تکدیواره به روش رسوبدهی شیمیایی فاز بخار شامل دو مرحلهی اساسی:

1)تولید کاتالیست و 2)انجام فرایند تولید است. در ابتدا فلز کاتالیست را درون یک مادهی زمینه توزیع میکنند. پس از تولید کاتالیست در مرحله دوم از روش رسوبدهی شیمیایی بخار استفاده میشود. معمولاً کاتالیزور تهیه شده و مجموعه در داخل یک کورهی استوانه ای مطابق شکل 2 قرار داده میشود. سپس همراه با عبور گاز بیاثر، دمای کوره تا حد موردنظر افزایش داده میشود. در ادامه، با قطع جریان گاز بیاثر، گاز هیدروژن با جریان مشخص و برای مدت زمان دلخواه در راکتور جریان یافته و سنتز نانولولههای کربنی بر روی کاتالیست صورت میگیرد. پس از گذشت زمان مورد نیاز، جریان گاز هیدروکربن قطع و جریان گاز بیاثر مجدداً برقرار میگردد و کوره تا دمای اتاق سرد میشود.

انجام این فرآیند معمولاً به تولید همزمان نانولولههای کربنی تکدیواره و چنددیواره منتهی میگردد. در سالهای اخیر، با اصلاح شرایط فرآیند، تولید نانولولههای کربنی تکدیواره حتی با خلوص بالاتر از 90% امکانپذیر شده است.

CVD:Chemical Vapor Deposition

منابع:

1. A. M. Cassell, J. A. Raymakers, J. Kong, H. Dai, Phys. Chem: B 103 (1999) 92.

2. G. Ortega, G. Rueda, J. Ortiz, “Catalytic CVD production of carbon nanotubes using ethanol”, Microelectronics 36 (2005) 1.

3. S. Chiasi, Y. Murakami, Y. Miyauchi, S. Murayama, “Cold wall CVD generation of single-walled carbon nanotubes and in situ raman scattering measurements of the growth stage”, Chem. Phys. Lett. 386 (2004) 89.

4. V. Ivanov, J. B. Nagy, P. H. Lambin, A. Lucas, X. B. Zhang, X. F. Zhang, D. Bemaerts, G. Van Tendeloo, S. Amelinckx, J. Van Landuyt, “The study of carbon nanotubes produced by catalytic method”, Chem. Phys. Lett. 223 (1994) 329.