پلیمرها و کامپوزیت های پلیمری (3)

مترجم : حبیب الله علیخانی

منبع : راسخون

منبع : راسخون

قوانین ترکیبات برای کامپوزیت ها

عموما قوانین مربوط به اختلاط آمیزه ها (که دراغلب موارد با توجه به نوع، شکل و جهت تقویت کننده/پرکننده اصلاح می گردند) برای توصیف خواص مشخصی از کامپوزیت ها استفاده می شود مثلا:1) غلظت : غلظت معمولا در حالت حجمی بیان می گردد. در واقع این غلظت ها عبارتند از نسبت حجمی پرکننده Vf و نسبت حجمی Vm این نسبت ها بوسیله ی حجم پرکننده Vf و حجم زمینه Vm اجزای کامپوزیت به دست می آیند. در شکل 1 فرمول های مربوطه دیده می شوند.

پرکننده های کاربردی

طبقه بندی و انواع

واژه ی پرکننده واژه ای عمومی است و شامل گستره ی وسیعی از مواد است.تنوع گسترده ای در ساختار شیمیایی، شکل، حالت، اندازه و خواص ذاتی ترکیبات مورد استفاده به عنوان پرکننده وجود دارد. این مواد آلی یا غیر آلی معمولا موادی صلب هستند که در حالت جامد و مذاب در زمینه حلالیت ندارند و معمولا ساختاری دارند که بیشترین پراکنده شدن را در زمینه داشته باشند. ویژگی عمومی پرکننده ها این است که این مواد معمولا در غلظت های نسبتا بالا (بیش از 5% حجمی) استفاده می شوند. این در حالی است که اکثر اصلاح کننده های سطحی و مواد افزودنی معمولا در غلظت های پایین مصرف می شوند. پرکننده ها ممکن است براساس آلی یا غیر آلی بودن طبقه بندی شوند. طبقه بندی های دیگر برای آنها براساس خانواده ی شیمیایی (جدول1) یا براساس اشکال آنها و اندازه و نسبت ظاهری (جدول 2) انجام می شود.

یک روش مرسوم در طبقه بندی افزودنی های پلاستیک این گونه است که پرکننده ها را براساس عملکرد ویژه ی آنها طبقه بندی می کنند مثلا قابلیت اصلاح خواص مکانیکی، الکتریکی، گرمایی، عدم آتش گرفتن، خواص تولید، نفوذ حلال یا قیمت تولید و... به هر حال پرکننده ها دارای عملکردی چندگانه اند و ممکن است چنین عملکرد یک پلیمر را تحت تأثیر قرار دهند. البته در اکثر موارد برخی از عملکردها به صورت افراطی افزایش می یابند. (جدول 3)

کاربردها ، زمینه ها و چالش ها

تقاضای جهانی برای پرکننده ها/ الیاف تقویت کننده مانند کلسیم کربنات، آلومینیوم تری هیدرات، تالک، کائولن، میکا، ولاستونیت، الیاف شیشه، الیاف آرامید، الیاف کربن و کربن بلک برای صنعت پلاستیک تقریبا پانزده میلیون تن تخمین زده شده است. بازار عمده ی مصرف این مواد صنعت ساختمان و حمل و نقل است. صنعت مبلمان، ماشین آلات، الکترونیک، بسته بندی سایر بازارهای مصرف این مواد هستند که به نسبت دو بازار دیگر میزان مصرف آنها کمتر است. مدول خمشی و مقاومت گرمایی دو ویژگی بحرانی برای پلاستیک هاست که بوسیله ی افزایش مینرال های کاربردی ایجاد می گردد. بخش های بیرونی خودرو، مواد ساختمانی، مبلمان صحرایی و اجزای بیرونی تجهیزات مثال هایی از کاربردهایی هستند که از افزایش مدول خمشی پلیمرها نفع می برند. بخش های داخلی اتومبیل و بخش های داخلی هود آشپزخانه، اتصالات الکتریکی، اجاق های ماکروویو، مثال هایی از کاربردهایی هستند که نیازمند مقاومت در برابر دماهای بالا هستند. تحت شرایط محیطی و بهبود تحمل بخش های اتومبیل به خاطر استفاده از کامپوزیت های الیافت طبیعی است. آماری که اخیرا (سال 2007) منتشر شده است نشان می دهد که نیاز ایالات متحده ی آمریکا برای پرکننده ها و مینرال های کمکی برای رنگرزی 3.2 میلیون تن در سال است. که میزان این رشد برای پرکننده های کنترل کننده ی آتش گرفتن مانند آلومینیوم هیدروکسید بسیار بیشتر از این مقدار است (5.5-7%). این اطلاعات نشان می دهد که بیشترین نیاز در مورد کلسیم کربنات دیده می شود و پس از کلسیم کربنات، Tio2 و آلومینیوم تری هیدرات قرار دارند.تالک، کائولن، میکا، ولاستونیت، سیلیس، باریت و آرگانورس ها سهم بسیار کمتری از بازار را دارند.

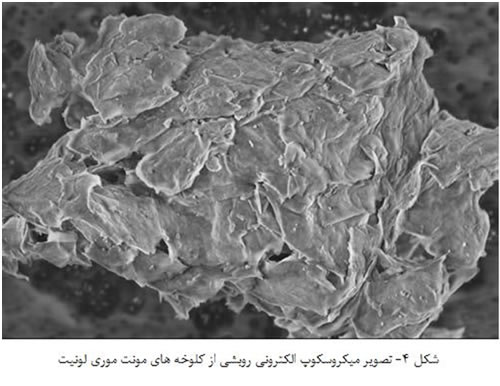

پیشرفت های فنی زیادی در زمینه ی تولید پرکننده ها پدید آمده است که توانسته رشد فزاینده ای در استفاده از پرکننده های ساختاری پدید آورد. برای مثال تولید پلاستیک های اصلاح شده با چوب بوسیله ی اکسترودرهای خاص ومنافذ خروج رطوبت انجام می شود. برای میکا و تالک روش های آسیاب کردن خاصی توسعه یافته است، تا خاصیت ورقه ای بودن آنها و نسبت ظاهری این پرکننده های صفحه ای حفظ گردد. همچنین در مورد سایر پرکننده ها، تولید ذرات بسیار ریز بوسیله ی روش های آسیاب کردن خاص انجام شده است. برای جلوگیری از کلوخه شدن، پراکندگی و پوسته شدن نانورس های کلوخه ای شده (شکل 4) مخصوصا در دماهای بالای مواد ترموپلاست، اصلاح کننده های رس استفاد می شود. این مواد همراه با افزودنی هایی همچون مایع های یونی (ionic liquids) استفاده می شود. این مواد پایداری گرمایی بالاتری نسبت به اصلاح کننده های آلکیلو آمونیوم موجود دارند. علاوه بر این ترکیبات، مذاب پلیمری بوسیله ی تیغه های اکسترودر بهبود یافته (از لحاظ شکل) و با مساعدت نورالتراسونیک و یا استفاده از مایعات فوق بحرانی، خواص بین سطحی بهتری پیدا کرده و پراکندگی و چسبندگی بهتری پیدا می کنند و میزان کلوخه ای شدن پرکننده ها در آنها به حداقل ممکنه می رسد. همچنین اصلاح فرآیند و ادوات باعث می گردد تا جهت گیری مطلوب زنجیره های پلیمری تضمین گردد و نسبت ظاهری بالاتری به دست آید.

1)مواد ساختاری با خواص مکانیکی، گرمایی و ممانعتی بهبود یافته

2)مواد با کارایی بالا با جذب فرابنفش بهتر و مقاومت به خراش بهتر

3)بسته بندی های مانع برای تخریب اکسیژن

4)پرکننده های چند عملکردی که می توانند به روش کنترل شده آزاد شوند. این پرکننده ها می توانند خوردگی را آشکار کرده، از خوردگی جلوگیری کنند، ضد حشره باشند و به عنوان یک جزء دارویی مصرف شوند.

5)مواد بیواکتیو برای کاربردهای مهندسی بافت

منبع انگلیسی مقاله : functional filler for plastics /marino xanthos.

تاریخ : شنبه 93/2/6 | 8:29 صبح | نویسنده : مهندس سجاد شفیعی | نظرات ()