نگاه کلی

منظور از لاک فقط لاک ناخن نیست، بلکه لاکها به عنوان رنگهای نهایی یا رویه صنعتی ، بر روی پلاستیکها ، فلزات ، اثاثیه منزل و انواع کاغذها و مقواها مورد استفاده قرار میگیرند. لاکها به علت توانایی سخت شدن سریع در تمام دماهای محیطی و بویژه جاهایی که کوره خشککن ندارند، مورد استقبال عمومی در صنعت قرار گرفتهاند. آنها برای ساخت رنگهای رویه با اتصالات عرضی و «سرما خشک» ، بسیار مناسب هستند.

این رنگها به صورت یکجزئی عرضه میشوند و مشکلات ماندن در انبار و عمر مفید را ندارند و همچنین سریعتر از رنگهایی با مکانیسم اکسیداسیونی خشک میشوند، خشک میگردند.

انواع لاک

امروزه انواع مختلفی از لاکها با توجه به کاربرد و نوع مصرف تولید میشوند. از میان اینها لاکهای نیتروسلولزی و آکریلیکی ، به صورت گسترده مورد استفاده قرار میگیرند.

پلیمرهای سلولزی

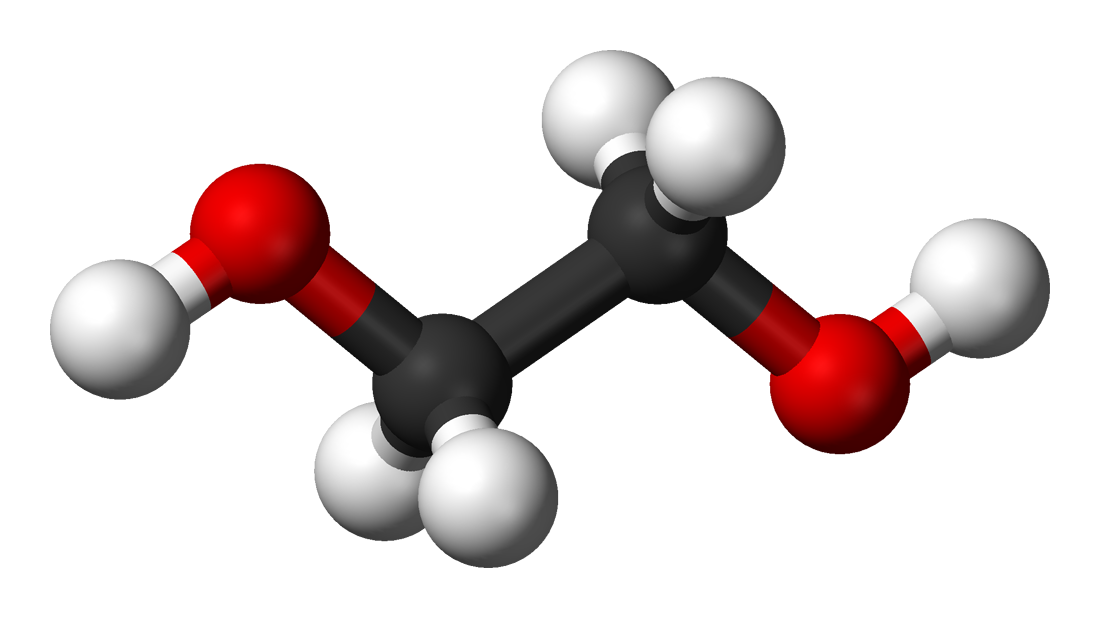

این پلیمرها بر پایه سلولز ساخته میشوند. سلولز به صورت مصنوعی ساخته نمیشود، اما به مقدار زیاد در طبیعت وجود دارد. سلولز از حلقههای به هم پیوسته گلوکز تشکیل شده است و به علت جرم مولکولی بالا و پیوند هیدروژنی درون مولکولی در آب و حلالهای طبیعی حل نمیشود. با استری یا اتری کردن سه گروه هیدروکسیل حلقههای گلوگز ، سلولز را میتوان به پلیمرهای قابل حل در حلالهای آلی تبدیل کرد.

تعدادی از پلیمرهای مفید در تولید لاکها

اتیل سلولز اتر یا اتیل الکل

سلولز استات ، استر اسید استیک

سلولز استات بوتیرات (C.A.B )، استر اسیدهای استیک و بوتیریک

نیترات سلولز ( نیتروسلولز N/C) ، استر اسید نیتریک

سلولز را با نیتره کردن توسط اسید نیتریک به نیترات سلولز تبدیل میکنند. این فرایند را میتوان با رقیق کردن با آب متوقف کرد. بطور متوسط 1.8 _ 2.4 گروه نیترات در هر واحد گلوکز بدست میآید. وزن ملوکولی محصول برای مصرف رنگ ، بالاست و برای رسیدن به وزن مطلوب معمولا مولکولها را بوسیله هیدرولیز با اسیدهای رقیق و با کمک فشار و حرات دو نیم میکنند و محصولاتی با وزن مولکولی 50000 تا 300000 تولید میشوند، وزن مولکول و ویسیکوزیته محلول را تعیین میکند.

وجود آب برای لاک ، مضر میباشد. بنابراین بوسیله الکل تعویض میشود. نیتروسلولز باید توسط یک مایع به صورت مرطوب تهیه شود، در صورت خشک بودن به عنوان یک ماده منفجره طبقهبندی میشود.

تعیین حلالیت

مقدار نیتروژن ، حلالیت را تعیین میکند. اگر مقدار نیتروژن 11.8 تا 12درصد باشد، ماده در استرها ، کتونها و اتر_الکلها حل میشود. با 11.2 تا 11.8 درصد نیتروژن ، ماده در مخلوطی از اتانول و استرها یا تولوئن حل میشود. با 10.5 تا 11.2 درصد نیتروژن ، ماده در اتانول حل میشود.

پلیمرهای آکریلیکر

پلیمرهای آکریلیکر ، جزو پلیمرهای افزایشی مصنوعی هستند و منومرهای آنها بطور عمده استر اسیدهای غیراشباع میباشد. پلیمرهای آکریلاتها نسبت به متاکریلاتها نرم و انعطافپذیرند. استرهای متاکریلات حاصل از الکلهای سنگینتر ، پلیمرهای نرمتری میدهد. پلیمتیل متاکریلات در هیدروکربنهای زنجیری نامحلول است و در بالاتر از 125 درجه سانتیگراد نرم میشود. پلیبوتیل متاکریلات در هیدروکربنهای زنجیری محلول است و در بالاتر از 33 درجه سانتیگراد نرم میشود.

تشکیل دهندههای لایه لاکی

پلیمر آکریلیکر ، بهترین پوشش لاکی روی فلزاتی است که در معرض آب و هوا قرار میگیرند. پلیمتیل متاکریلات ، سختترین پلیمر آکریلیکی است. بسیار سخت و درخشان و اغلب بسیار کمرنگ است و خیلی کم ، تحت تاثیر نور ماورا بنفش قرار میگیرد. در بنزینهای تجارتی نامحلول است و مقابل اسیدها و بازها مقاوم میباشد.

تهیه یک لاک کامل

پلیمتیل متاکریلات و نیترو سلولز ، هر دو شکننده و سخت میباشند و برای استفاده در رنگ باید نرم شوند. این عمل بوسیله مخلوط کردن با رزینهای انعطافپذیر انجام میشود. بهترین نرم کننده برای پلیمرها ، حلالهایی هستند که نقاط جوش بالایی دارند. بیشتر نرم کنندهها جزو استرها میباشند. معمولیترین نرم کننده برای نیترو سلولز ، دیبوتیل فتالات و برای پلیمتیل متاکریلات ، بوتیلفنریل فتالات میباشد.

یک لاک کامل شامل:

رنگدانه (اگر نیاز باشد)

پلیمر خطی

نرم کننده

رزین یا پلیمر سازگار (اگر نیاز باشد)

حلال

و افزودنیهای دیگر میباشد.

رزینهای سازگار با نیتروسلولز شامل آلکیدهای خشک نشدنی ، رزینهای آکریلیک و رزینهای طبیعی و مشتقات آنها مثل صمغ استر میباشد و رزینهای سازگار با پلیمتیل متاکریلات ، شامل پلیمرهای نیتروسلولز و پلیمرهای آکریلیک و پلیمرهای وینیل میباشد. این رزینها میزان جامد یک لاک را در ویسکوزیته کاربردی افزایش میدهند. از حلالهای نیتروسلولز میتوان نیترو اتان و اتیلن کربنات و متانول را نام برد و برای PMM میتوان از نیترو متان و پروپیلن کربنات و ... نام برد.

پاشش داغ

در استفاده از لاکها با بکارگیری روش پاشش داغ میتوان رنگ را با جامدات بیشتر و ویسکوزیته بالاتر برای رنگ آمیزی مورد استفاده قرار داد. در این روش لاک در مسیرش به سوی پیستون پاششی حرارت داده میشود و با دمای 70 تا 90درجه سانتیگراد از افشانه بیرون میزند.

برگردان: مهندس حسن قرمزچشمه

مقدمه

شیمی پلیمر یکی از سرفصلهای مهم در دویست و چهل دومین جلسهی ملی انجمن شیمی امریکا بود که از 28 آگوست تا 1 سپتامبر 2011 در Denver امریکا برگزار شد. در این مقاله برخی از موارد جالب ارائه شده در مورد پوششهای پلیمری مرور میشود. بخش ACS شیمی پلیمر (POLY) در 17 نشست و در زمینههای مختلفی از شیمی پلیمر سازماندهی شده و بیش از 650 ارائه مورد بررسی قرار گرفته است. بخش ACS مواد پلیمری: علوم و مهندسی (PMSE) در 16 نشست و در زمینههای مختلف از علوم و مهندسی پلیمر سازمان دهی و 300 ارائه مورد بررسی قرار گرفته است.

نشست پوششهای پلیمری در مورد محیط زیست، انرژی و تحمل شرایط سخت، شامل غشاهای پلیمری با تحمل دمای بالا برای سلولهای سوختی و وسایلی که تحمل انرژی بالا را دارند مور بررسی قرار گرفتند، در این نشست پروفسور Brian C. Benicewicz کارهای خود در مورد فراورش غشاهای پلیمری برای کاربرد در سلولهای سوختی و خالص سازی هیدروژن را ارائه داد.

سلژلهای پلیبنزیمیدازول– پلیفسفریک اسید، مواد بادوامی برای غشاهای الکترولیت پلیمری در سلولهای سوختی قابل حمل، ثابت و سلولهای مربوط به حمل و نقل که تا دماهای بالاتر از 2000 C عمل میکنند، تولید میکنند. همان غشاها میتوانند برای پمپ هیدروژن و خالصسازی هیدروژن نیز مورد استفاده قرار گیرند.

پوششهای پلیمری مناسب برای محیط زیست، انرژی و تحمل شرایط سخت، همچنین رویکردهایی برای پوششهای بسیار مقاوم با سطوح دوگانه (آبدوست ـ چربیدوست) از طریق چینش خود به خودی لایهها مورد بررسی قرار گرفت و پروفسور Dean C. Webster کارهای خود دربارهی پوششهای ضد خزه نوین را ارائه کرد. این سیستم نوین شامل یک سیستم پوششی تک لایه با سطح دوگانه برای مقاومت در برابر چسبیدن ارگانیزمهای دریایی و یک زیرلایهی چقرمه و مقاوم برای اطمینان از چسبندگی به لایهی آستر اپوکسی است. پلی(سولفوبتائین متاکریلات) پلیدیمتیلسیلوکسان بهبودیافته نیز معرفی شد.

پرفسور Webster جایزهی PMSE Roy W. Tess در پوشش را دریافت کرد و نطق اصلی او در مورد رویکردهایی برای به چالش کشیدن طراحی پوششهای نوین با تنوعی از ویژگیهای کاربردی سطح بود. پوششهای حفاظتی باید به طور همزمان عملکردهای متنوعی مانند ویژگی سدگری، سختی، شکلپذیری داشته باشند، به طور مثال پوششهای دریایی و زیستی ملزم به داشتن ویژگیهای سطحی منحصر به فردی هستند که عموماً متفاوت از ویژگیهای تودهی پوشش میباشند. رسیدن همزمان به ویژگیهای سطحی و توده یک چالش محسوب میشود و شامل فهم ارتباط بین ترکیب مولکولی پلیمر و ویژگیهای آن است. ارتباط ویژگیهای ساختاری و چینش خود به خود اجزای با انرژی سطحی کم در کوپلیمرهای بلاک شده اجازه طراحی پوششهای دریایی ضد خزهی چقرمه و با پایداری بالا را میدهد.

در یک جلسهی چند روزه در بخش پوششهای پلیمری در مورد محیط زیست، انرژی و تحمل شرایط سخت شامل 33 مقاله روی کاربردهای نوین پلیمر در پوششهای دریایی ضد خزه، پوششهای ضد یخ، سلولهای خورشیدی و سلولهای سوختی برگزار شد.

غشاها پوششهای تراوایی هستند که آند و کاتد در سلولهای سوختی را از هم جدا میکنند. پلیمرهای بر پایهی پلیبنزیمیدازول (PBI) موادی بسیار عالی برای غشاهای الکترولیت پلیمری (PEM) در سلولهای سوختی قابل حمل، ساکن و سلولهای مربوط به حمل و نقل که همگی در دماهای بالاتر از 2000 C کار میکنند، هستند. غشاهای بر پایهی PBI که فسفریک اسید در آنها القا شده است (doped) می توانند بدون رطوبتزایی خارجی و بدون کنترل آبپوشی و مدیریت پمپ هیدروژن الکتروشیمیایی عمل کنند.

هیدروژن بیشتر در حالت ترکیب یافت میشود و باید جدا شده و برای تبدیل به گاز هیدورژن احیا شود. گاز هیدروژن کاربردهای صنعتی بسیاری در فرایندها دارد و یکی از گزینهها برای سوخت وسایل حمل و نقل، در سوختهای احتراقی و سلولهای سوختی که تولید الکتریسته میکنند، میباشد.

سلولهای سوختی PEM معمولاً از غشاهای PBI و الکترولیت فسفریک اسید (PA) استفاده میکنند. هر چند که آمادهسازی متداول نیاز به مراحل بسیاری دارد و در آن از حلالهای آلی هم استفاده میشود که باید تبخیر شوند.

فرایند پلیفسفریک اسید (PPA)، که در آن فیلمهای PBI مستقیماً از محلول PPA قالبگیری میشوند، شرح داده شد. هم PPA و هم PBI رطوبتگیر هستند؛ PPA و آب در مکان تشکیل PA میدهند. مونومرهای PBI در 115% PPA حل میشوند، گرما میبینند و به حالت فیلم پلیمریزه میشوند، این تغییر به حالت گذار سل ـ ژل هنگامی که دما کاهش مییابد و PPA به PA و فیلم poly-PBI (PPBI) با اسید بالا هیدرولیز میشود، روی میدهد.

در دمای Cº75، رسانایی یون فیلم غشاهای PPBI-PPA شبیه به نفیون (تترافلورواتیلن سولفونه شده) است، اما زمانی که دما به Cº175 افزایش مییابد، رسانایی فیلم PPBI-PP بیشتر از 20 برابر نفیون میشود. با فشار معمولی آند هیدروژن و کاتد اکسیژن، ولتاژ سلول تقریباً ثابت میماند، افت با سرعت 5 V/h در 18000 ساعت (دو سال) و دانسیتهی جریان ثابت روی میدهد. هیچ رطوبتافزایی خارجی به کار گرفته نمیشود. نشت PA قابل چشمپوشی بود، به عبارت دیگر PA در سلول باقی میماند.

با توجه به این موضوع که علاوه بر این 5-50 وات برق برای کامپیوترهای لپتاپ، GPS و ابزارهای ارتباطی و 1-10 kW برق برای واحدهای پشتیبانی سلولهای سوختی، پمپ هیدروژن الکتروشیمیایی، شرح داده شد. پمپ هیدروژن مثل یک سلول سوختی کار میکند: هیدروژن مولکولی وارد بخش آندی میشود و به پروتونها و الکترونها اکسید میشود؛ پروتونها از میان غشا رانده میشوند و الکترونها از میان عناصر رسانای خارجی رانده میشوند؛ پروتونها و الکترونها برای تشکیل گاز مولکولی دوباره با هم ترکیب میشوند. (در یک سلول سوختی، الکترونها در آند با پروتون اکسیژن را احیا میکنند و آب تشکیل میشود). تفاوت آن با یک سلول سوختی گالوانیک این است که پمپ در یک الکترولیت عمل میکند، که احتیاج به انرژی برای حرکت پروتونها دارد. هیدروژن میتواند پمپ شود و در یک ابزار ساده و غیرمکانیکی خالصسازی شود. پمپ هیدروژن غشای PBI میتواند جریانهای هیدروژن رقیق را تصفیه کند و از گازهای دیگر مانند مونوکسید کربن و هیدروکربنها تأثیر نپذیرد.

کاربردها و فواید محتمل شامل:

• بازدههای بسیار بالا

• خالصسازی جریانهای گاز

• از بین بردن CO و CO2 از جریانهای سوختی

• جدایی هیدروژن از گازهای حامل

• قابل کاربرد برای گازهای طبیعی، ذغال سنگ و متانول

• تنظیم فشار جریانهای گاز هیدروژن

• از بین بردن واکنشهای پیچیدهی احیای اکسیژن

فراورش PPBI-PPA از PEM دارای کاربردهایی در سلولهای سوختی ثابت و قابل حمل و پمپهای هیدروژن است و مقاومت بالا، پایداری ولتاژ و بیشتر از 10000 ساعت نگهداری PA نیز دارد.

رویکردها نسبت به پوششهای مقاوم با سطوح دوگانه از طریق چینش خود به خودی لایهها

پروفسور Dean C. Webster، از دانشگاه ایالت دکوتای شمالی، فارگو، کارهای خود را در مورد پوششهای ضدخزهی نوین ارائه داد.

خزههای روی پوشش بدنهی کشتی منجر به بسیاری پیامدهای نامطلوب میشوند، این پیامدهای نامطلوب شامل افزایش مصرف سوخت، آلودگی هوا و انتقال گونههای غیراصلی میشوند.

مشکلات فناوریهای کنونی شامل:

• پوششهای سمی (با پیامدهای بومشناختی)

• پوششهای غیرسمی (پوششهای آزاد کنندهی خزهها)

• تمیز و پاک کردن بدنه (پوششهای سخت)

پوششهای دریایی معمولاً با سطوح دوگانه و ترکیب تودهی چقرمه طراحی میشوند. پوششهای ضد خزه بر پایهی پلیمرهای آبدوست مثل پلیاتیلنگلایکول یا پلیمرهای جفت یونی (zwitterionic) هستند، که میتوانند در برابر جذب پروتئین مقاومت کنند، اما نمیتوانند در مقابل چسبیدن موجودات خزهای بزرگ در محیطهای دریایی مقاومت کنند. به عبارت دیگر، پلیمرهای آبگریز مثل پلیدیمتیلسیلوکسان (PDMS)، مانع از جذب ارگانیزمهایی مانند باکتریها و موجودات آغازیان نمیشوند، اما در مقابل چسبیدن موجودات خزهای بزرگ مقاومت میکنند. Webster یک سیستم پوششی تک لایه با هر دو ویژگی طراحی کرده است و میتواند در یک مرحله اعمال شود، که هم سطح دوگانه و هم تودهی زیرلایهی مقاوم و چقرمه به دست آید. روش Webster شامل اتصال گروههای آبدوست به PDMS و سپس شبکهای کردن آن با یک پلییورتان بود.

پوشهای آزادکنندهی خزهها پوششهایی هستند که ارگانیزمهای دریایی کم به آنها میچسبند. یک مثال از این مورد الاستومرهای سیلیکونی هستند، که انرژی سطحی کم و مدول کم دارند، اما مشکل چقرمگی و چسبیدن به آستر دارند.

موجودات اولیه دریایی و جلبکها به هزار نوع مختلف به سطوح میچسبند و چالش پیش رو طراحی یک پوشش است که برای همهی آنها چسبندگی کمی داشته باشد. پلیاتیلنگلایکول (PEG) و پلی(سولفوبتائین) در برابر پروتئینها مقاوم هستند و زمانی که با یک پلیمر آبگریز ترکیب میشوند، یک سطح دوگانه ایجاد میشود.

مفهوم پوششهای با چینش خود به خودی در این نشست شرح داده شد: پلیالها و پلیایزوسیانات برای تشکیل پلییورتان چقرمه با هم ترکیب میشوند، که چسبندگی خوبی به لایهی زیری که آستر اپوکسی باشد، دارند. سپس، PDMS، که انرژی سطحی کمی دارد، با پلییورتان شبکهای میشود. یک PDMS با عاملیت اسیدی(A-PDMS)، در مقایسه با PDMS و سیلیکونهای استاندارد درصد بیشتری از ارگانیزمهای کوچک دریایی را از بین میبرد. با این وجود، صدفهای کوچک دریایی محکم به سطوح APDMS میچسبند.

کوپلیمرهای بلاک پلی (سولفوبتائین متاکریلات) – PDMS (poly-SBMA-PDMS)، این مواد از آن جایی که نسبت به ارگانیزمهای دریایی غیرسمی هستند بیشتر مورد توجه قرار میگیرند و در مقایسه با PDMS و سیلیکونهای استاندارد، درصد بیشتری از ارگانیزمهای دریایی را از بین میبرند.

زنجیرهای طویل PEG (بخش آبدوست) به PDMS هایی که گفته شد، پیوند زده میشوند. کوپلیمرهای نوین سیلکوکسان – پلیاتیلنگلایکول با یک زنجیر اصلی از سیلوکسان، عاملیتهای آمین انتهایی و تعداد متنوعی از زنجیرهای PEG آبدوست معلق سنتز شدند، این سنتز با دقت بر کنترل تعداد زنجیرهای PEG آبدوست، سیلوکسان و طول زنجیر PEG و عاملیت آمین انتهایی انجام شد، اما مشخصات آنها به طور کامل در جلسهی Denver گزارش نشد.

از پلیمرها تا پوششها: قوانین طراحی مواد موظف پیچیده

پرفسور Webster جایزهی PMSE Roy W. Tess در پوشش را دریافت کرد و نطق اصلی او در مورد رویکردهایی برای چالشهای پیشرو در طراحی پوششهای مقاوم و نوین بود.

ویژگیهای پلیمرها در مقیاس ماکرو مستقیماً به ترکیب آنها مربوط میشود و چالش پیش رو طراحی پلیمرهایی است که مجموعهای از ویژگیها را با هم دارند. علاوه بر این ویژگیهای ساختاری پلیمر و کارکرد پلیمرها، بسیار مورد علاقهی محققان است و تحقیقات گستردهای شامل طراحی سیستمهای پلیمری با وظیفهی خاص انجام گرفته است. پوششهای محافظتی باید مجموعه متنوعی از اهداف عملکردی مختلف را همزمان داشته باشند، مانند ویژگیهای سدگری، سختی و شکل پذیری. پوششهای دریایی و زیستی نیاز به ویژگیهای سطحی منحصر به فردی دارند، ویژگیهایی که اغلب با ویژگیهای تودهی پلیمر بسیار متفاوت است. رسیدن همزمان به ویژگیهای سطحی و توده ای مطلوب یک چالش محسوب میشود و شامل فهم روابط بین ترکیب مولکولی پلیمر و ویژگیهای آن است. تئوری حالت جامد و قوانین طراحی آزمایشگاهی میتوانند برای جستوجوی متغیرهای که مربوط به سنتز پلیمر است برای کشف ویژگیهای منحصر به فرد این مواد به کار گرفته شوند. انجام آزمایشات زیلد به روش های نوین، محققان را قادر میسازد تا با کارایی بالا تعداد زیادی از مواد را آماده سازی کنند و ویژگیهای آنها را مورد بررسی قرار دهند. ارتباط بین ویژگیهای ساختاری و تشکیل خود به خود لایهها از ترکیبات با انرژی سطحی کم در کوپلیمرهای تودهای، امکان طراحی برخی پوششهای دریایی چقرمه و مقاوم در برابر خزهها را فراهم می کند.

خلاصه و نتایج

شرح قبلی شرحی بود از سه ارائه از 12 ارائه در مورد پوششهای پلیمری در دویست و چهل دومین جلسهی ملی انجمن شیمی امریکا، که از 28 آگوست تا 1 سپتامبر 2011 در Denver امریکا برگزار شد. پرفسور Brain C. Benicewicz غشاهای پلیبنزیمیدازول ـ فسفریک اسید را که به نظر آیندهی خوبی در سلولهای سوختی و پمپهای خالصسازی هیدروژن دارند، شرح داد. پرفسور Dean C. Webster کارهای خود در مورد بهبود پوششهای ضد خزهی پلیدیمتیلسیلوکسان با پلیاتیلنگلایکول، پلی )سولفوبتائین) و گروههای عاملی اسیدی و آمینی شرح داد. و در نهایت روش سیستماتیک پرفسور Webster در مورد تئوری و طراحی آزمایش برای کاوش در مورد متغیرها و ویژگیهای منحصر به فرد تعداد زیادی از مواد پوششهای پلیمری به طور خلاصه بیان شد.

منبع

SpecialChem, Joseph E.Sabol, Oct 4,2011

حوزه پوشش ها و پوشرنگ ها، از سری حوزه های نوین تحقیقات انجام شده توسط موسسه Freedonia می¬باشد که جهت فراهم آوردن آنالیزی عمیق در گرایشات مختلف صنعتی مورد بررسی قرار گرفته و چشم اندازی مناسبی را از بخش های تولیدی و بازار ارائه می کند بطوریکه اطلاعات مورد نیاز جهت طراحی راهکارهای نوین فراهم می آورد.

تقاضای پوشش و پوشرنگ ها در ایالات متحده

پیش بینی شده است که نیاز به پوشش و پوشرنگ ها در ایالات متحده سالانه حدود 2.7 درصد رشد خواهد داشت. این تقاضا در سال 2004 ، هفت میلیارد پوند بوده است. گرایش به فرمولبندی های قابل قبول از لحاظ محیط زیست، اثر قابل توجهی بر نوع مواد اولیه دارد. علت این موضوع آن است که این نوع پوشش ها احتیاج به رزین ها ، رنگدانه ها ، پرکننده ها ، مواد افزودنی و بهبود دهنده های بیشتر و متنوع تری نسبت به فرمولبندی های حلال پایه متداول دارند.

در سال 2004 بازار ساختمانی بیشترین سهم را در حوزه مواد پوششی و پوشرنگی به خود اختصاص داد که بخش اعظم آن به پوششهای آب پایه مربوط بوده است.

استفاده از پوششهای پودری در بازار تولید تجهیزات استفاده از رزینهایی چون اپوکسی ، پلی استر TGIC و پلی یورتان را رشد داده است که از جمله دلایل این رشد ، عاری از حلال بودن این پوششها و تلاش برای کاهش استفاده از پوششهای حلال پایه بوده است.

ساختار صنعتی

در سال 1999، چهار تامین کننده بزرگ یعنی DuPont، Haas و Rohm، Union Carbide و Dow Chemicalسهمی معادل 31 درصد از کل فروش سالانه را بخود اختصاص داده بودند. شرکت هایی چون Millennium Chemicals ، Shell Chemical ، McWhorter و BASF در رده های بعدی قرار داشتند.

میزان تقاضا مواد اولیه پوششی و پوشرنگ در سال 1999

اولین قانون زیست محیطی که صنایع پوششی ایالات متحده را تحت تاثیر خود قرار داد قانون Clean Air Act (CAA) بهمراه چندین اصلاحیه بود. همچنین این صنایع بوسیله قوانین منطقه ای نیز تاثیر پذیرفتند.این قوانین محدودکننده بشدت بازار پوششها را فرا گرفت. بعنوان مثال قوانین زیست محیطی نیرو محرکه ای در جهت گسترش فن آوریهای نوینی چون پوششهای پودری و فرمولبندی های تابش پز گردید.

سرآغاز بسیاری از قوانین محیطی موثر در صنایع پوششی به دهه های 60 و 70 بر می گردد که در آن سال ها ایالات متحده متوجه اهمیت حیاتی حفظ و نگهداری منابع محیطی گردید. اغلب این قوانین بصورت اجباری ادامه یافت و برخی نیز اصلاح گردید. بعید نیست که قوانین محدود کننده جدید نیز به واسطه رایزنی های قدرتمند صنعتی وضع گردد. البته ناگفته نماند که بسیاری از قوانین جدید از قوانین موجود مشتق می گردد. همانند خیلی از برنامه های کاهش انتشار مواد فرار (VOC) که بخشهایی از Clean Air Act می باشند که بطور مداوم اصلاح و بروز می¬گردند. خیلی از اصلاحات انجام شده در CAA مربوط به صنایع پوششی در ماه سپتامبر 1998 اعلام گردید و EPA راهبردهای نوینی را در مورد انتشار مواد فرار در پوششهای خودرویی ، تزئینی و صنعتی ارائه نمود. قوانین AIM ، پوششهای تولیدی را پس از 13 سپتامبر 1999 مورد تاثیر قرار داد و کاهش 20 درصدی مواد فرار را خواستار شد. قوانین پوششهای خودرویی به کندی تاثیر پذیرفت و تاکنون کاهشی 33 درصدی داشته است. اگرچه بنگاه های تجاری می تواند یک هزینه اضافی را در صورت عدم داشتن استانداردهای جدید پرداخت نمایند.

میزان تقاضا در صنعت پوشش تجهیزات

میزان رشد تقاضای پوشش تجهیزات با یک رشد 3.6 درصدی در سال ، در حدود 3.7 میلیارد پوند در سال 2004 پیش بینی شده بود. سود ناشی از فروش پوششها و پوشرنگ ها در حوزه پوششهای آب پایه و فرمولبندی های دارای درصد جامد بالا ، مانند پوششهای پودری و تابش پز نیز بسیار قابل قبول بوده است.رزینها ، رنگدانه ها و مواد افزودنی نیز در این تغییر ، سود زیادی را ایجاد خواهند کرد. و البته حلال ها رشد کندی را بجهت وجود قوانین VOC و HAP خواهند داشت.

بر خلاف دیگر بازارها ، وضعیت بازار تجهیزات بادوام را می توان با استفاده از میزان مصرف رزینهایی چون اپوکسی ، پلی استر، پلی وینیل کلراید و پلی یورتان در تولید پوششهای پودری تعیین کرد. پوششهای پودری تقریبا دارای درصد جامد 100 بوده و نیازی به حلال ندارند که این موضوع اساسا انتشار مواد فرار را کاهش می¬دهد. پودرها از مایعات موثرترند زیرا جامدات کمتر هدر می روند و مقدار هدر رفته نیز کمترین میزان سمیت را داراست. گذشته از منافع محیطی ، پوششهای پودری مقاومت خوبی در برابر هوازدگی، محیط های شیمیایی و خورنده دارند و ضخامت و براقیت های مختلفی را در دسترس قرار می دهند. البته لازم به یادآوری است که از جمله معایب آنها هزینه زیاد تبدیل خط رنگ مایع به پودری می باشد. از دیگر فن آوری های بزرگ تجهیزات بادوام پوششهای حلال پایه و آب پایه ، پوششهای کلافی و پوششهای تابش پز می باشند. مصرف روز افزون پوششهای تابش پز و آب پایه فرصتهای زیادی را در اختیار عرضه و تقاضای مواد اولیه خصوصا شروع کننده های نوری ، مواد کف زدا ، مواد ضدآفت و غلظت دهنده ها قرار می دهد.

اگرچه فرمولبندیهای جایگزین، بازار را قبضه کرده اند اما پوششهای حلال پایه هنوز بصورت گسترده استفاده می شوند.

رزین پلی یورتان

رشد مصرف رزین پورتان جهت استفاده در پوششها و پوشرنگ ها سالانه در حدود 4.8درصد (در سال 2004) پیش بینی شده بود که در دوره های مشابه قبلی ارزش بازار آن 361 میلیون دلار بوده است. ایجاد فرمولبندی های جدید پوششی در حوزه محصولات دوستدار محیط زیست مخصوصا پوششهای پودری بر پایه پلی یورتان بسرعت رشد داشته است و رقابت شدید میان آن و پوششهای پلی استری TGIC که امروزه بر بازار پوششهای پودری سایه افکنده است ادامه خواهد یافت. استفاده از مواد پلاستیکی در تولید تجهیزات بادوام ، با ورود رزین یورتان وارد مرحله جدیدی خواهد شد. این رزین در تولید پوششها و پوشرنگ ها کاربرد فراوان دارد ؛ آنچنانکه در حدود 4 درصد از کل رزینهای مصرفی در سال 1999 شامل این رزین بوده است. رزینهای پلی یورتان که از واکنش پلی ال و ایزوسیانات تهیه می شوند مقاومت سایشی و خوردگی خوب ، چسبندگی به زیرآیند مناسب، مقاومت بالای فیلم، دوام و براقیت بالا را بهمراه دارد. علاوه بر پوششهای پودری ، ترکیب رزینهای یورتانی با رزینهای پلی استری در فرمولبندی پوششهای کلافی بکار می رود. همچنین این رزین در پوششهای تزیینی ، پوششهای تجهیزات بادوام ، پوششهای ویژه و حفاظتی دارای کاربرد فراوان است.

این رزین ها از جمله رزینهای برجسته ای هستند که در پوشش پل ها ، پوششهای ضد لکه، پوششهای دریایی و خودرویی بکار می روند. برای مثال، در صنایع وسایل نقلیه موتوری بن پوشه های یورتانی در پوشانش زیرآیندهای پلاستیکی بکار می روند. دیگر کاربردهای خودرویی آنها شامل پوشش چرخها، سپرها و قاب آینه ها می باشد. در ضمن این رزین در تولید پوشرنگهای تزیینی دارای براقیت بالا ، پرداخت کننده های چوب ، پوششهای کف ، پوشش هواپیما و پوشش تجهیزات موتوری بکار می رود.

صنعت

احتیاجات صنعت در حوزه صنایع پوششی و پوشرنگی در ایالات متحده با توجه به نوع محصول تولیدی متغیر است. بطورکلی محصولات در گستره وسیعی از مواد شیمیایی کم ارزش ( مانند حلالها)، محصولات خاص نسبتا گران ( مانند مواد ضد آفت) و همچنین محصولات فرآیند شده معدنی تولید می شوند. از آنجائیکه می توان چندین محصول را از مواد اولیه متنوع تولید نمود این مواد در صنایع مختلف کاربرد دارد. برای مثال ، خیلی از رزینهای مشابه ، رنگدانه ها و حلال های مورد استفاده در پوششها و پوشرنگ ها در ساخت جوهرها نیز بکار می روند.

در راه تلاش برای کاهش قیمت مواد خام برخی از تولیدکنندگان پوشش و پوشرنگ از جمله تولیدکنندگان آمریکایی همچون AkzoNobel ، BASF، DuPont و Sherwin-Williams درگیر تولید مواد اولیه شده اند. برای مثال، Akzo Nobel یکی از بزرگترین تولیدکنندگان پوشش های صنعتی در ایالات متحده می باشد. این شرکت مواد اولیه تولید پوشش¬ها و پوشرنگها مانند ، مواد ضد آفت، تاخیراندازهای آتش ، نرم کننده ها ، رزینها و مواد غلظت دهنده را نیز تولید می کند. BASF و دیگر تولیدکنندگان پیشتاز در صنعت پوشش، مواد تاخیرانداز خوردگی، ضدکف و رزینهای متنوعی را برای استفاده در فرمولبندیهای پوششی و پوشرنگی تولید می کند. DuPont هم در حوزه تولید پوشش صنعتی و هم دی اکسید تیتانیم فعالیت دارد. Sherwin-Williams از تولیدکنندگان پوششهای صنعتی و تزئینی، رنگدانه های متنوعی را نیز تولید می¬نماید. از جمله شرکت های فعال در این عرصه Haas و Rohm ( رزین و مواد افزودنی) و Ferro ( رنگدانه) می باشد. از اینرو بازار پوشش¬ و پوشرنگ تا حدی در حال کامل شدن است و تولیدکنندگان بطور راهبردی قابلیت های محصولاتشان را گسترش می دهند. برای مثال در سال 2000، شرکت Creamona واحد جدیدی را در Mobile جهت تولید مواد اولیه مورد استفاده در پوششهای پلی یورتان و اپوکسی احداث نمود. شرکت Ciba نیز ظرفیت تولید رنگدانه های Quinacridone خود را در Newport افزایش داد.

شرکت Engelhard واحدهای صنعتی و بازار ویژه ای را برای مواد شیمیایی خاص دانش پایه و مهندسی شده ایجاد کرده است. این شرکت در پنج حوزه فعالیت دارد: افزودنی ها و رنگدانه های کاغذی ، افزودنی ها و رنگدانه های ویژه ، فن آوری های محیطی ، فن آوری های فرآیندی و مدیریت مواد اولیه صنعتی. این شرکت در سال 1999 جمعا 4.4 میلیارد دلار فروش داشته که 2.8 دلار آن در ایالات متحده بوده است. در ضمن این شرکت در همین سال 6420 نفر را استخدام کرده است.

رنگدانه های ویژه این شرکت محصولات عاملداری هستند که در صنایع پوششی، پلاستیکی و ساختمانی بکار می رود. این شرکت گستره وسیعی از رنگدانه ها ، پراکنه ها و مواد افزودنی معدنی را برای استفاده در صنعت پوشش و پوشرنگ تولید می کند.

شرکت Engelhard رنگدانه های رنگی و صدفی را در کارخانه هایی در Sylmar، کالیفرنیا، کنتاکی ، Eastport، کالیفرنیای جنوبی ، Inchon و کره جنوبی تولید می کند.

Engelhard تعداد زیادی رنگدانه رنگی را برای کاربردهای پوششی ، صنعتی و تزئینی ارائه کرده است. این رنگدانه ها دارای رنگ های مختلف ، قدرت رنگدهی بالا و پشت پوشی هستند. انواع رنگدانه های پوششی این شرکت شامل رنگدانه های آلی ENGELTONE ، رنگدانه های غیرآلی کمپلکسی METEOR و METEOR PLUS( CLCPها)، مواد رنگ کننده چندکاره OPTIONS و OPTIONS SF می باشد.رنگدانه های آلی ENGELTONE برای ارائه خواصی با کارائی بالا در پوششهای تخصصی ، صنعتی و تزئینی طراحی شده اند. رنگدانه های METEOR و METEOR PLUS از خانواده CLCPها دارای شدت رنگی و روشنایی بالایی هستند.

روش کارFreedonia :

Freedonia تنها اطلاعات را جمع آوری و منتشر نمی کند. بلکه Freedonia اطلاعات را ایجاد می کند. این شرکت، یک صنعت را با استفاده از ارزیابی شرکا کلیدی صنعت و آنالیز اطلاعات بدست آمده از منابع چون نوشتجات تجاری و دولتی کاملا بررسی می کند. در صورتی که تحقیقات کامل شود Freedonia پیش بینی خود را ارائه می کند. تمام نوشتجات، ویرایش ها و پیش بینی ها جهت یکنواختی در یک سازمان تهیه می شوند. در مواردی که اطلاعات موجود نیست ، Freedonia براساس نسبت ورودی ها و خروجی ها ، احوالات مواد و نمودارهای جریان وسیر مواد در کارخانه اطلاعات را بوجود می آورد. نمودار زیر روش Freedonia را خلاصه کرده است:

درباره گروه Freedonia

گروه Freedonia یک شرکت پیشتاز در عرصه مطالعات صنعتی بین المللی می باشد. از سال 1985 ، Freedonia ، 1500 عنوان منتشر کرده که شامل حوزه هایی چون مواد شیمیایی ، پوششها و چسبها ، مواد ساختمانی ، پلاستیک ها و ترکیبات صنعتی ، تجهیزات ، کالای خانگی ، بسته بندی و دیگر صنایع می شود.

حوزه های کاری Freedonia شامل موارد زیر است :

• پوشش ها و پوشرنگ ها

• رنگدانه های آلی و مواد رنگزا

• مواد ضد آفت

• تاخیراندازه ها

بدلیل آنکه Freedonia منبع مطمئنی می باشد پیش بینی های آن در بسیاری از نشریات همچون The Wall Street Journal ، The Financial Times ، Purchasing و Chemical Market Reporterمورد استناد قرار می گیرد.

عملیات سازمانی

بدلیل آنکه تمام کارکنان در یک جا کار می کند ، ارتباط میان آنالیزها و گروه ها نظام قدرتمندی را فراهم کرده است.

پیش بینی های قابل اعتماد

بدلیل آنکه تمام آنالیزها، محیطی که یک محصول یا صنعت در آن قرار دارد بهمراه تهدیدها و فرصت های موجود در بازار را مورد بررسی قرار می دهد ، پیش بینی های Freedonia شاخص های قابل اعتمادی می باشد.

مصاحبه های موردی

از مصاحبه با صنایع کلیدی، شرکا و مصرف کنندگان نهایی در تهیه گزارشات استفاده می شود.

پایگاه اختصاصی داده های الکترونیکی

آنالیزهای Freedonia از یک پایگاه الکترونیکی داده های سازمانی ارزشمند شامل اسناد صنفی ( شامل اطلاعات خصوصی شرکت)، نشریات تجاری، گزارشات دولتی و خیلی از منابع اطلاعاتی دیگر بهره می گیرد.

مشتریان

مشتریان Freedonia شامل بخش های صنعتی، سرویس دهی، مشاوره و مالی شرکتهای آمریکایی و بین المللی می باشد. مشتریان تحقیقات Freedonia شامل موارد زیر می شود:

مدیر عاملان شرکتها

طراحات صنفی

آنالیزکنندگان مالی

محققین بازار

مراکز اطلاعاتی

تولیدکنندگان محصولات جدید

متخصصین کسب سود

از سال 1985 اطلاعاتی را برای گستره وسیعی از مشتریان فراهم آورده است. بیش از 90درصد از شرکتهای صنعتی در Fortune از تحقیقات Freedonia برای طرح های راهبردیشان استفاده کردند.

برخی از مشتریان Freedonia در بازار مواد پوششی و پوشرنگی شامل Dow Chemical ،DuPont ، Huntsman Corporation ، B.F. Goodrich و Imperial Chemical Industries می شوند.

عناوین دیگر Freedonia

پوششها و پوشرنگ ها

در سال 2004، نیاز به پوششها و پوشرنگ ها در ایالات متحده در حدود 1.5 میلیارد گالن بوده است. پوشش تجهیزات بادوام بدلیل گسترش محصولات بادوام ایالات متحده و رشد زیاد آن در امر صادرات بسیار سودمند خواهد بود. همچنین پیش بینی می شود که درصد جامد در پوشش های مربوط به صنایع هوافضا افزایش یابد که دلیل این موضوع پیشرفت در تولید و نیاز به نگهداری ناوگان موجود می باشد. این تحقیق صنعت پوشش و پوشرنگ 17 میلیون دلاری ایالات متحده طی سالهای 2004 تا 2009 براساس نوع و کاربرد مورد بررسی قرار داده است.

رنگدانه های آلی و مواد رنگزا

تقاضای جهانی رنگدانه های آلی و مواد رنگزا سالانه بالغ بر 5% رشد خواهد داشت. این تقاضا در مورد مواد رنگزا جهت کاربرد در صنعت نساجی در کشورهای آسیایی پررنگ شده است در حالیکه نیاز به رنگدانه های آلی بیشتر در آمریکای شمالی، غرب اروپا و ژاپن متمرکز شده است که در تولید جوهرهای چاپ و پوشش بکار می رود.

در این تحقیق صنعت پوشش و پوشرنگ 11 میلیارد دلاری 6 ناحیه و 20 کشور را طی سالهای 2004 تا 2009 براساس نوع و کاربرد مورد بررسی قرار داده است.

مواد ضد آفت

تقاضا برای مواد ضدآفت در ایالات متحده سالانه در حدود 5 درصد رشد خواهد داشت. ظهور استانداردهای محیط زیستی جدید و ادامه جایگزینی مواد شیمیایی توسط فرمولبندیهای ویژه سودآور خواهد بود. ترکیبات هالوژندار بزرگترین بخش خواهد شد و اسیدهای آلی بسرعت رشد خواهد کرد.

رزینهای اپوکسی در آمریکای شمالی

سود ناشی از فروش رزین اپوکسی در آمریکای شمالی توسط بازار کانادا و مکزیک حمایت می شود و بسمت فرمولبندیهای با درصد جامد بالا و مقدارحلال کم تغییر کرده است. این پوششها دارای بیشترین کاربرد در حوزه ساختمان و مصارف خانگی هستند و این کاربرد بسرعت در حال رشد میباشد .

مواد ضد کف

میزان تقاضا مواد ضد کف در ایالات متحده سالانه در حدود 5 درصد رشد خواهد کرد از سویی دیگر معیارهای قانونی باعث افزایش این مقدار خواهد شد. این مواد شامل مواد ضدکف مرکبی هستند که حاوی اجزا فعال چندگانه ای مانند اسیدهای چرب، استرها ، استرها، روغن ها و یا سیلیکا در یک پوشش آب پایه می باشند. در حوزه مواد ضد کف، بازار کاغذ و خمیرآن، یکی از بزرگترین بازارها است.

رزینهای آکریلیکی

رشد تقاضا در ایالات متحده بسمت استفاده بیشتر از آکریلیکها در پوششها ، چسبها و صنایع کاغذ و نساجی می باشد این امر بدلیل سازگاری این رزینها با محصولات پایه آب، دارای درصد جامد بالا و تابش پز می باشد. در ضمن این محصولات جایگزین مناسبی برای فرمولبندیهای سنتی حلال پایه می باشد.

مواد تاخیر انداز آتش

کاربردهای جدید بخصوص در صنایع پلاستیک ، رشد کند اقتصادی و تقاضا را جبران خواهد کرد. استفاده از ترکیبات برمدار ، بدلایل زیست محیطی بعنوان فنآوری جایگزین مناسب معرفی شده است. این مواد را که بطور ذاتی دارای خواص ضد آتش هستند در بسپارها و محصولات نساجی بکار می برند.

با ادامه ی گرم شدن بازار طراحی سبز، پوشش های PVDF آب¬پایه به سرد نگه داشتن اشیا کمک می کند و در سبزترین ساختمان ها به کار می رود. از آنجاییکه معماران، متخصصین، پیمانکاران و مدیران به دنبال صرفه¬جویی سرمایه، مصرف کمتر انرژی و کمک به محیط زیست فراتر از قانون های اخیر ساختمان می باشند، دانستن اینکه پوشش ها چگونه می توانند در طراحی زیست محیطی و ساخت دخالت کنند ضروری می باشد.

Rick Damato سردبیر مجله Roofing Contractor، گفت " صنعت بام سازی با تغییر ساختمان سبز به صورت اساسی تغییر یافت. مواد و سیستم های جدید بام سازی به دلیل آسانی کاربرد، طول عمر، گارانتی فوق العاده و در مورد بام های شیب دار هزینه ی کمتر نصب ، رنگ و جاذبه ی طراحی از گذشته بسیار مورد استفاده می باشند. تمام این موارد هنوز اهمیت دارند، اما "سبز" و " سبز بودن" در یک بازه زمانی کوتاه از یک ابهام نسبی به بالای این لیست اهمیت، انتقال یافته اند."

پوشش های PVDF آب¬پایه، به دلیل کاربرد در بام های جدید و سبز موجود و پوشش های ساختمانی، هم چنین سلامتی، ایمنی و آسایش ساکنین ساختمان و محیط زیست توجه زیادی به خود جلب کرده اند.

مزیت PVDF

یک بام سرد، برای مثال، می تواند دمای سطح سقف را با کاهش انتقال حرارت به ساختمان تا 100 درجه (فارنهایت) پایین آورده و چرخه ی عمر بام را طولانی تر کند.

برای مثال پوشش های بر پایه امولسیون PVDF انعکاس و تابش زیادی فراهم می کند. امولسیون های مذکور توسط فرمول¬نویسان پوشرنگ برای ایجاد پوشش های پایه آبی مقاوم در برابر هوازدگی استفاده می شوند. پوشش های فرموله شده با این امولسیون ها می تواند دوام پوشش های سنتی بر پایه PVDF حلال-پایه را فراهم کنند. این پوشش ها، به راحتی می توانند به زیرآیندهای مختلفی شامل فلزات، پلاستیک ها، چوب، بتون و پارچه ها اعمال شوند.

Scott Kriner، رئیس Green Metal Consulting Inc. گفت " امولسیون PVDF نوع جدیدی از رزین PVDF حلال¬پایه مورد استفاده برای پوشش¬دهی در صنعت سازه های فلزی برونگاهی می باشد. این پوشش¬ها می توانند در طول عمر طولانی خود انعکاس زیاد نور آفتاب و مقدار نشر حرارتی زیادی روی سطوح پوشش داده شده را با حداقل تغییرات در ویژگی های تابشی فراهم کنند."

قانون ها، استانداردها و نوآوری های ساختمان

پوشش های امولسیونی PVDF از تولید کننده های مختلف به اغلب استاندارد ها و قانون های ساختمان سبز، شامل California"s Title 24 و ENERGY STAR، دست می یابند و یا از آن ها فراتر می روند.

Damato می¬گوید "برای برآورده کردن ملزومات Title 24 و دیگر نوآوری های ساختمان سبز به یک بام با سطح بالایی از انعکاس (Reflection) و بسیار تابنده (Emissive) نیاز می باشد. سیستم های بام زیادی می توانند با یک کاربرد مطلوب پوشش بام به این مورد برسند. پوشش های بام می توانند با کمتر نگه داشتن دمای سطح و کاهش سرعت تخریب غشا توسط اشعه یووی به سبز بودن سیستم های غشای بام بیافزایند.

سیستم های رتبه بندی ساختمان سبز

سیستم رتبه بندی ساختمان سبز موسسه راهبری انرژی و طراحی زیست محیطی (LEED) برنامه¬ای مستقل و محکی شناخته شده برای طراحی، ساخت و اجرای ساختمان سبز با کارایی بالا می باشد.

پوشش ها ممکن است از جنبه های مختلف انتظارات فنی LEED پاسخ دهند که از آن جمله میتوان به اعتبار کارگاه سبز بند 2/7 با عنوان "اثر جزیره گرما: بام" اشاره کرد.

برای مثال یک بام فلزی پیش¬پوشانده که حداقل 75 درصد از مساحت آن با پوششی بر پایه رزین سرد PVDF حلال¬پایه پوشانده شده باشد ( به استثنای دیواره ها، پنجره های سقفی و تجهیزات) می تواند در اعتبار 2/7 یک امتیاز کسب کند و به معیارهای موجود برای مقادیر ضریب انعکاس نور خورشید (SRI) دست یابد.

چرخه عمر و نگهداری

انتخاب و تعیین محصولی که بتواند چرخه عمر ساختمان را افزایش داده و حداکثر کند، بسیار مهم می باشد. کاهش زمان و هزینه های نگهداری می تواند منجر به کارایی بیشتر و کاهش ضایعات مربوط به نوسازی شود.

پوشش های بر پایه امولسیون PVDF آلودگی کمی به خود جذب می کنند و به پوشش های سفید این امکان را می دهند که سفیدتر باقی بمانند و به مقدار انعکاس کلی انرژی خورشید بیش از 80/0 برسد. هم چنین مجمع رتبه بندی سقف سرد (CRRC)اعلام کرده است که پوشش های بر پایه امولسیون PVDF مقدار انعکاس و تابندگی کلی انرژی خورشیدی ابتدایی بیش از 85/0 دارند.

Kriner میگوید " دوام فوق العاده پوشش های فرمول¬بندی شده با این مولسیون ها به صاحبان ساختمان این امکان را می دهد که از خرج دلارهای با ارزش برای پوشش دهی مجدد و نگهداری جلوگیری کنند."

ذخیره انرژی

پوشش های بر پایه امولسیون PVDF می توانند در کارگاه برای حفاظت سطوح فلزی با روپوشه¬ای بر پایه فلوئوروپلیمر مقاوم در برابر هوازدگی اعمال شود. این پوشش¬ها به سطوح فلزی این امکان را می دهد که تعمیر شوند، تجدید شوند و منجر به انعکاس بهتری شوند. یک بام فلزی غیر سرد به راحتی می تواند به یک بام سرد سفید تبدیل شود و در صورت آسیب دیدن به راحتی تعمیر شوند.

بنابراین دو ویژگی سبز کلیدی افزایش طول عمر یک سازه ی موجود را به همراه خواهند داشت یکی دوام نوری پوشش های رنگی و دیگری صرفه¬جویی زیاد و بلند مدت در انرژی با پوشش سرد سفید .

بهبود کیفیت هوا

پوشش های بر پایه امولسیون PVDF علاوه بر کاهش مصرف انرژی، می توانند به رسیدن به هدف کاهش انتشار ترکیبات آلی فرار (VOC) و کاهش آزاد شدن مواد شیمیایی مضر که در بسیاری از پوشش های سنتی یافت میشوند، کمک کنند.

فناوری پوشش و نوآوری

تقاضای فزاینده برای فرایند های با VOC کم (ترکیبات آلی فرار) و با مصرف انرژی کمتر، فناوری پوشش-های آب¬پایه را در طراحی ساختمان در ایالت متحده امریکا صدرنشین کرده است.

پیشرفت های اخیر به ایجاد سیستم های پایه آبی بر پایه پلیمرهای پلی (وینیلیدن فلوراید) (PVDF) یا کوپلیمرها آن منجر شده است. این یک گام به سوی پوشش های سبز بسیار مقاوم در برابر هوازدگی است. هدف فناوری جدید پوشش هایی بر اساس ذرات لاتکس هیبریدی به همراه فلوئوروپلیمر و رزین آکریلیک می باشد.

پوشش های پایه آبی PVDF چگونه کار می کنند

متداول ترین پوشرنگ های فلوئوکربنی برای کاربردهای ساختمانی پوشش های پخت شونده براساس رزین PVDF می باشند که در کارخانه اعمال شده و پخت میشوند.

این سامانه¬های روپوشه، رنگ و براقیت خود را تا 30 سال یا بیشتر حفظ میکنند. این پوششها در اواسط دهه 60 توسط معماران مورد تایید قرار گرفتند و از آن زمان برای پوشاندن میلیاردها فوت مربع از فلزات برای کاربردهای مختلف شامل سقف سازی، صفحات دیوار، پنجره و قاب های درب و متعلقات آن ها مورد استفاده قرار گرفته¬اند.

با این حال به دلیل عوامل مختلف، نیازی روزافزون به پوشش های آب¬پایه با عملکرد برابر یا بهتر در مقابل هوازدگی برای حفظ یا پوشش دهی مجدد این روپوشه¬های اعمال شده در کارخانه وجود دارد. این عوامل شامل نیاز برای تازه کردن یا تجدید پوشرنگ تاسیسات فرسوده، تصمیم برای تغییر یا هماهنگ کردن دکور ساختمان؛ تقاضای در حال افزایش برای صرفه¬جویی در انرژی با تغییر بام¬های فلزی رنگی به بام¬های منعکس کننده سفید و سرد و هزینه کمتر پوشش دهی مجدد در مقابل نصب مجدد قطعات فلزی پوشش داده شده میباشند.

گزینه¬های تعمیر میدانی پوشش ها

پوشرنگ های میدانی روی اجزای فلزی پوشرنگ خورده موجود، چه برای لکه گیری و تعمیر یا برای مقاصد تجدید، باید چسبندگی خشک و تر فوق العاده ای به زیرآیندهای پیش¬پوشانده داشته باشند. برای رزین های تبدیلی مقاوم در برابر هوازدگی مانند پلی استرها و آکریلیک ها، اکسیداسیون سطح عموماً تضمین می کند که پوشرنگ های اعمال شده در میدان به آسانی زیرآیند را تر کرده و درگیری های شیمیایی و فیزیکی زیادی روی زیرآیند ایجاد نمایند که چسبندگی بسیار خوب و طولانی مدتی را فراهم می کند.

پوشش های با انرژی سطحی کمتر مانند فلوئوروکربن ها و لایه های رویه ی اصلاح شده با سیلیکون اغلب به سختی می توانند تر شوند و ناسازگاری بین رزین استفاده شده در تعمیر پوشش و رزین روپوشه زیرآیند اغلب می تواند منجر به مشکلات چسبندگی شود. به همین دلایل، هم سیلیکون ها و هم فلوئوروکربن ها به عنوان رزین هایی با بازپوشانی دشوار در نظر گرفته می شوند.

یکی دیگر از عوامل پیچیدگی، مخصوصاً برای ساختمان های قدیمی تر، اینست که ساختار شیمیایی رزین روپوشه قدیمی که سامانه پوششی جدید باید به آنها بچسبد، ممکن است شناخته شده نباشد. گاهی اوقات مدیر ساختمان اطلاعاتی دارد، اما ممکن است گمراه کننده و اشتباه باشد.

هماهنگ کردن ساختار شیمیایی رزین پوشش های قدیمی و جدید، عموماً یک استراتژی ایمن برای بدست آوردن چسبندگی خوب می باشد، اما در هماهنگ کردن، ویژگی های هوازدگی پوشش های قدیم و جدید نیز مهم می باشد.

برای پوشش های هواخشک به مدت 20 سال است که پوشش های بر پایه ی PVDF به صورت تجاری در دسترس می باشد و تامین کنندگان اصلی پوشرنگ¬های بر پایه PVDF رنگ های لکه گیری و تعمیراتی با رنگ همانندی بر پایه این محصولات ارائه می دهند. این پوشرنگ های پایه حلالی هواخشک PVDF چسبندگی فوق العاده ای به لایه های نهایی PVDF پخت شده در کارخانه و مقاومت هوازدگی خارجی قابل ملاحظه ای با استفاده از رنگدانه های مشابه، دارا می باشند.

لاتکس فلوئوروکربن آب پایه

پوشش های بر پایه امولسیون PVDF مشابه بسیاری از محصولات لاتکس آکریلیک استاندارد استفاده شده برای ایجاد پوشش های صنعتی و ساختمانی پایه آبی می باشند و در پوشرنگ ها به روش مشابهی وارد می شوند.

با این حال، ساختار شیمیایی آنها کاملاً متفاوت می باشد. از نظر ترکیبی محصولات امولسیون Kynar Aquatec هیبرید می باشند، یعنی هر ذره لاتکس حاوی بیش از یک نوع رزین می باشد. در این مورد، رزین غالب یک گرید کوپلیمر PVDF و بسیار مشابه پوشش های هواخشک حلالی می باشد.

هدف امولسیون PVDF داشتن یک محصول پایه آبی با ویژگی های عملکردی قابل مقایسه با لایه های نهایی PVDF پخت شده – نه تنها از دیدگاه ماندگاری طولانی رنگ و براقیت بلکه برای ویژگی های دیگر مانند مقاومت به جذب آلودگی، حمله شیمیایی و لکه گذاری، مقاوم به رشد قارچ و جلبک و مقاومت به فرسایش و سایش، می باشد.

پوشرنگ های بر پایه فناوری امولسیون PVDF چسبندگی بسیار خوبی مستقیما به پوشش های اعمال شونده در کارخانه بر پایه PVDF و هم چنین به بسیاری از انواع آستری رایج، شامل اپوکسی ها و آکریلیک ها نشان می دهند.

کاربرد در بامهای سرد

بامهای سرد – سقف هایی که به طور موثری نور مرئی و مادون قرمز خورشید را منعکس و هم چنین در شب حرارت را منتشر می کنند- بسیار مورد توجه می باشند. یک روش برای رسیدن به انعکاس و انتشار بالای نور خورشید اعمال یک رنگ آکریلیک الاستومری بر بام می باشد. با این حال، این پوشش های آکریلیک الاستومری بخش زیادی از انعکاس خود را بعد از یک بازه زمانی چند ساله از دست می دهند و از نظر عواملی مانند جذب آلودگی، رشد کپک و جلبک و مهاجرت مواد زیر لایه درون پوشش نامطلوب می باشند.

فناوری بر پایه PVDF آب پایه امولسیونی، پیونده¬ای جایگزین برای بازپوشانی بامهای سفید با پاک¬ماند (Stay clean) بسیار بهتر در مقایسه با سطوح بام¬های سنتی مانند پوشش های تبدیلی آکریلیک الاستومری میباشند.

فناوری فلوئوروکربن آب پایه جدید به دلیل ویژگی آب پایه با VOC کم، دوام برونگاهی فوق العاده و ماندگاری رنگ که منجر به کاهش هزینه های چرخه ی عمر می شود و قابلیت فرموله شدن با رنگدانه ها برای بامهای سرد به منظور کارایی پایای ساختمان، راه حل های سبزی برای رقابت های مختلف تعمیر و پوشش دهی مجدد ساختمان ارائه می دهند.

مقدمه

در دو قسمت پیشین، با شکلدهى، فرایندهاى آن، مواد و مصالح صنعتى، خواص مکانیکى و عوامل مؤثر بر آنها آشنا شدیم. در این قسمت به شکلدهی در مقیاس میکرو میپردازیم تا نسبت به تأثیرات ریزسازی و کاهش ابعاد در شکلدهی، اطلاعات بیشتری به دست آوریم.

میکروشکلدهی

میکرومتر برابر است با یکهزارم میلىمتر، یعنی هزار برابر بزرگتر از ابعاد نانو. این ابعاد مورد توجه صنایع مدرنی است که میخواهند تا جایی که میشود، به کوچکسازی بپردازند. منظور از کوچکسازی، یا ریزسازی، کاهش ابعاد به مقیاسهایی کمتر از میلیمتر است. این هدف در علوم مختلف، مانند شیمی، فیزیک، مکانیک، متالورژی، پزشکی، رایانه، زیستفناوری و زیستمکانیک مورد توجه و کاوش قرار گرفته و از سوی دانشمندان این علوم در آزمایشگاهها در دست بررسی و تحقیق است.

وقتی میخواهیم نظریهای ارائه کنیم، ابتدا باید در حوزههای مشابه اطلاعاتی به دست آوریم و با دستهبندی آنها حدسهایی بزنیم و سپس با انجام آزمایش صحت آنها را بیازماییم. بنابراین، برای اینکه با جهانی در مقیاس یک میلیونیُم میلیمتر (نانو) آشنا شویم، ابتدا از مقیاسی که دانش بیشتری در زمینة شکلدهی در آن داریم، یعنی مقیاس مایکرو، آغاز میکنیم.

در میکروشکلدهى به دنبال ایجاد فرایندهاى امکانپذیر براى صنعت و تولید انبوه هستیم. آیا تا به حال به این موضوع فکر کردهاید که برای صنعتی شدنِ یک فرایند و تولید انبوه آن چه مراحلی باید طی شود؟

اگر همین امروز اراده کنید که پزشک جراح شوید، نمیتوانید با پوشیدن لباس اتاق عمل دانش مورد نیاز جراحی را به دست آورید. شما باید پس از دوازده سال تحصیل در دبستان، راهنمایی و دبیرستان و سپری کردن دورة هشتسالة پزشکی عمومی و سپس طی دورة تخصص و اخذ مجوز لازم از مراکز معتبر، به فکر پوشیدن لباس جراحی بیفتید. چنین وضعی در دنیای مهندسی هم وجود دارد: ممکن است دانش یا مهارتی در خصوص شکلدهی داشته باشید. اما تنها پس از طی مراحلی مانند محاسبات، آزمایش، مُدلسازی و... میتوان ساختار مشخصی برای ماده تعریف کرد. مجموع این ساختار مشخص را فناوری میگوییم که نحوة استفاده از دانش را به ما میآموزد. برای صنعتی شدن هم باید برای فناوری مورد نظر دستگاههای مختلف، وسایل اندازهگیری و... تهیه کرد. مهندسان به این قسمتها سامانه (یا سیستم) میگویند. پس اولین گام برای صنعتی کردنِ فناوری، تعریف سیستم و اجزای آن است. دربارة مایکروشکلدهی نیز ابتدا به سیستم آن میپردازیم تا با عناصر تشکیلدهندة آن بیشتر آشنا شوید.

میکروشکلدهى از نظر علمى «ساخت و تولید ساختارهاى دوبُعدى در مقیاس میلىمتری» است. محصولات مایکروشکلدهی، در اجزای الکترونیکى ریزسیستمها و سیستمهاى مایکروالکترومکانیکى مثل میکرورُباتها کاربرد دارند. این محصولات باعث شدهاند که عملیات ریزسازى بهسرعت جلو برود.

اجزای ساخته شده بوسیله میکرو شکل دهی

مروری بر تاریخ میکروشکلدهی

رشد فناورىها و بهخصوص فناورى شکلدهى مایکرو در دهة 1990، این سؤال را به وجود آورد که چرا به جاى استفاده از تراشکارى در ساخت قطعات ازشکلدهى فلزات استفاده نشود؟

مهندسان و صنعتگران دریافتند که باید قطعه را با روشهاى شکلدهى و بدون بُرادهبردارى تغییر شکل دهند. این کار برای تأمین دو هدف اساسى صنعتى و اقتصادى صورت میگیرد: تولید انبوه، و نرخ تولید بالا. تولید انبوه یعنی تولید محصول در تعداد بسیار زیاد، مانند تولید خودرو یا ساخت وسایل خانگی. البته تعداد محصول در صنایع مختلف در تولید انبوه متفاوت است. نرخ تولید بالا نیز به تولید محصول در حداقل زمان ممکن گفته میشود. در این کار آنها با چند مشکل اساسى مواجه بودند که در دو سطح عمدة زیر خلاصه مىشدند:

الف ـ نبودِ دانش پایهاى؛ چون در آن زمان دانش بشر در زمینة میکرو کافی نبود.

ب ـ نبودِ کاربرد مشخص و نمونة اولیه؛ زیرا آنها نمیدانستند باید به دنبال ساخت چه محصولی باشند. مثلاً اگر شما به دنبال ساخت هلیکوپتر باشید، با دیدن نمونههای قبلی و طرز کار آن میتوانید به ایدههایی برای ساخت نوع جدید آن برسید.

اولین حرکت در این زمینه توسط یک دانشمند ژاپنى در سال 1989 میلادى آغاز شد. او در گزارش اولیة خود در انجمن فناورىِ شکلدهى ژاپن، طرح اولیة خود را با عنوان «پیشطرح ساخت و توسعة ماشین پرسِ سوپرمیکرو» ارائه کرد و در سال 1990 این ایده را به چاپ رساند.

با شروع حرکت، بهسرعت مسائل و مشکلات پایهاى زیادی در مقابل دانشمندان به وجود آمدند. کاهش مقیاس در رسیدن به ابعاد میکرو در فلزات دشوار است. علاوه بر آن، مشکلات دیگرى نیز در مقابل این فناورى جدید قرار دارند، نظیر ابزارآلات و ماشینابزار لازم. از اینرو کاوشها، پژوهشها و تحرکات گستردة علمى و صنعتى براى حل معضلات و یافتن راه حلهاى مناسب آغاز شدند که تاکنون نیز ادامه دارند.

سیستم میکروشکلدهى

سیستم شکلدهى میکرو را مىتوان مانند سیستم شکلدهی ماکرو به چهار بخش اساسى تقسیم کرد:

الف ـ مواد (material)

ب ـ ابزار (tools)

ج ـ فرایند (process)

د ـ ماشینآلات و تجهیزات (machines & equipment)

یک نمونه از قطعات شکلیافته در ابعاد مایکرو

علاوه بر مشکلات موجود در شکلدهى ماکرو، مانند طراحى ابزار، فرسایش، خوردگى و عملیات مناسب بر روى مواد، مشکلات جدید ناشی از کاهش ابعاد هم به آنها افزوده میشود. این مشکلات، خود را در هر چهار بخش سیستم شکلدهى نشان مىدهند. مثلاً در زمینة مواد در حوزههای شکلپذیری، محدودة شکلدهی، تنشها و کُرنشها؛ در مورد فرایند در خصوص نیروهای شکلدهی، دقت اجزای تولیدی، اصطکاک و مدلسازی؛ و در زمینة ابزار در مورد تولید ابزار به وسیلة فناورىهاى جدید، جنس و مواد بهکار رفته در آنها و دقت لازم و مورد نیاز ابزار.

اگرچه روشهاى نوینِ ساخت با هدف حل این معضلات توسعه یافتهاند، اما گامهاى زیادى در این راه باقى است. یکى از مثالهاى این توسعه، ساخت ابزار برجستهکارى (embossing tools) است. این وسایل در یک فرایند حککارى با پرتودهى الکترونى، ابزارى با ابعاد 200 نانومتر را میسازند.

در خصوص ماشینآلات و تجهیزات نیز جابهجایى مواد و اجزا دشوار است، زیرا سطح گیرة نگهدارندة قطعه بسیار کوچک است و نیروهاى چسبندگى و کشش سطحى بسیار قوىتر از نیروى وزن عمل میکنند. توضیح بیشتر اینکه وزن قطعه در مقیاس مایکرو بسیار ناچیز است، در حالی که نیروهای بین مولکولی، که نام برده شدند، چندین برابر بزرگتر از آن هستند. از این رو، قطعه به خودى خود از گیره جدا نمىشود.

در کنار سیستم میکروشکلدهی، ساختارها و فناورىهاى پشتیبان دیگرى نیز مورد نیازند. از جمله، فناورىهاى مناسبِ اندازهگیرى قطعات و ابزار کوچک و همچنین اتاق تمیز. اتاق تمیز، اتاقی است که هوای آن تخلیه شده باشد. زیرا ذرات گرد و غبار و آلودگیها از لحاظ ابعاد در حد مقیاس مورد نظرند و موجب ایجاد خطا در تولید محصول و آزمایشها می شوند.

نمونه ای از عملیات آزمایشگاهی در ابعاد میکرو

فرایندهاى میکرو شکلدهی

مقایسة فرایندهاى شکلدهى میکرو و ماکرو نشان مىدهد که دستهای از عوامل، علىرغم کاهش ابعاد ثابت مىمانند. به عنوان مثال، ساختار میکرویی مواد مستقل از ابعاد است، یا عوارضنگارى سطح (پستی و بلندی سطح) در طول فرایندِ کاهش ابعاد بدون تغییر باقی مىماند. بررسیها نشان میدهند که روشهاى مرسوم در شکلدهى ماکرو، در شکلدهى میکرو غیرقابل انجاماند. بنابراین، باید تحقیقات و بررسىهاى کاملى برای نمایش این موضوع به اعداد و ارقام صورت گیرد. برای این کار فرایندهاى شکلدهى را به صورت سامانمند (سیستماتیک) به مقیاس پایینتر تبدیل میکنیم. در این صورت، لازم است در زمینة تئورى دانش ابعاد کوچک پیشرفتهایی صورت گیرد، آزمایشهای پایهاى با هدف جلوگیرى از ایجاد پیچیدگى در ابزار و ساخت آنها اجرا شود و کاربرد مواد گوناگون بررسی گردد.

ثابت بودن ساختار مایکرو و عوارض نگاری سطح در طول فرایند کاهش ابعاد

تحقیقات در حال پیشرفت در زمینة فرایندهای میکروشکلدهی

گرایش به سمت تولید محصولات کوچکتر، منجر به تحقیقات پایهاى فراوانی شده است. بر اساس فرضیاتى که در دهة 1950 میلادى در آزمایشگاههای بِل مورد آزمایش قرار گرفتند، تغییر شکل پلاستیک (تغییر شکل دائمی مواد؛ در این حالت ماده به حالت قبلی خود باز نمیگردد) باید بر اساس کُرنش و نیز تغییرات کُرنش تحلیل شود، بهخصوص در شرایطى که ابعاد ناحیة تغییر شکل در حدود 10 میکرومتر یا کمتر باشد.

جابهجایى اجزای مایکرو نیز از دیگر موضوعاتی است که مورد بررسى و در دست پژوهشاند. دانشمندان میخواهند از این بررسیها به دو هدف اساسى زیر برسند:

1. جابهجایى قطعات در مراحل چندگانه همراه با دقت، سرعت و دقت در مکانیابى اجزای کوچک؛

2. جلوگیرى از آثار نامطلوبِ چسبندگى بین اجزا و گیرة نگهدارنده.

نتایج اولیة آزمایشها و پروژههاى تحقیقاتى مختلف منجر به ساخت نمونة اولیة سیستم انتقال شده است. این سیستم گیرههاى مکندهای دارد که مىتوانند در هر ثانیه 3 قطعه را درفاصلة 25 میلىمتری و با دقت مکانیابی در حدود 5 میکرومتر جابهجا کنند.

نمونه ماشینکاری در ابعاد میکرو

خوب است در انتهاى این بخش به این سؤال پاسخ بدهیم که دورنماى کاربرد ماشین پِرِس سوپرمیکرو که در آغاز به آن اشاره کردیم، چیست؟

در سال 2000 میلادى گروهى از پژوهشگران ژاپنى، کارخانة ماشینکارىِ رومیزىِ میکرو را ساختند که شامل ماشینابزارهایى نظیر ماشینتراش، دستگاه دریل، وسایل جابهجاکننده و پرس بود و میتوانست قطعات مینیاتورى تولید کند. اگرچه این دستگاه هنوز شرایط لازم براى تولید انبوه را ندارد، اما دورنمایی را ترسیم میکند که در آن فناورىهاى میکرو به خصوص فناورىهاى شکلدهى در مقیاس میکرو توسعة چشمگیری یافتهاند.

پژوهشهاى ده سال اخیر، فرایندهایی را به دانشمندان نشان داده است که پایه و اساس تحقق فرایندهاى صنعتىاند. با تمام این تلاشها فناورى مورد نظر به مراحل توسعة نهایى خود نرسیده است و نیاز به تلاشهاى گستردهترى دارد تا به حداقلهاى مورد انتظار براى حل مسائل پیشِ رو در آینده برسد.

علىرغم تکاپوى سریع جهانى، در برخورد با مشکلات موجود نیاز به دستیابى به راهحلهاى فوری وجود دارد. البته مجموعة مهندسى کنونى میتواند از پسِ حل این مسائل برآید، اما ایدههاى زیادى هم وجود دارند که در یک بازة زمانى کوتاه قابل صنعتى شدن نیستند. این ایدهها و طرحها نیازمند زمان زیاد، صرف بودجههاى کلان و تحقیقات پایهاى فراوانی هستند و زمانى به موفقیت ختم مىشوند که همراه با تلاش گستردة دانشمندان و حمایتهاى مالى باشند. در عین حال، احتیاج به توسعة روابط میان رشتههایی گوناگونی از قبیل شیمی، فیزیک، رایانه، متالورژی، صنایع و مکانیک نیز دارند.

در مورد شکلدهى میکرو، شرایط مورد نیاز، در حال مهیا شدن هستند. فرایندهاى مختلفى در صنعت در حال تکمیلاند که در محدودة کاربرد ورق فلزی تمرکز یافتهاند. این فناورى میتواند دورنماى وسیعتر و افق گستردهترى را در مقابل ساخت طیف فراوانى از محصولات بگشاید

مقدمه

آیندهنگاریها نشان میدهند که علوم مختلف در ده تا پانزده سال آینده زیر چتر نانو قرار میگیرند. در واقع، فناوری نانو رشتههای گوناگون علمی و فنی را به یکدیگر نزدیک میکند. یکی از این رشتهها مهندسی مکانیک است.

امروزه کمتر زمینة تولیدی و پژوهشی یافت میشود که از مهندسی مکانیک بینیاز باشد. زمینههایی نظیر خودروسازی، هواپیماسازی، رُباتیک، آبرسانی، پالایشگاههای نفت و گاز، هوش مصنوعی، بیومکانیک و بسیاری دیگر از این فنون و صنایع، با مهندسی مکانیک درآمیختهاند. در دنیای مکانیک، فرایند «شکلدهی» جایگاه ویژهای دارد. به عنوان مثال، قطعات مختلفِ خودروهای سواری با روشهای مختلفِ شکلدهی مانند کشش، خمش و... ساخته شدهاند. با استفاده از فناوری نانو میتوان بر کیفیت شکلدهی افزود و محصولات باکیفیتتری تولید کرد. این محصولات جدید یک ویژگیِ عمده دارند که همانا یکدستی در تمام محصولات است.

در مجموعة مقالاتی که ارائه خواهد شد، به موضوع شکلدهی در مقیاس نانو خواهیم پرداخت.

مفاهیم و موضوعات

در این مجموعه مقالات، عناوین مختلفی مورد بحث قرار میگیرند، مناسب است که در شروع کار، اولویتها و عناوین مورد بحث را با هم مرور کنیم تا به چشماندازی از مسیر و هدف نهایی برسیم. البته ممکن است در ابتدا با مفاهیمی روبهرو شوید که قدری ناآشنا هستند، اما سعی شده است تا حد ممکن مطالب ساده بیان شوند و با کمک مثالها و تصاویر مختلف درک آنها سریعتر و بهتر صورت گیرد.

سه شاخة اصلی مورد بحث در این مقالات عبارتند از:

- شکلدهی و مفاهیم مرتبط با آن؛

- مایکروشکلدهی به عنوان فرایندی صنعتی که در نزدیکترین مقیاس به حوزة نانو صورت میگیرد؛

- نانوشکلدهی.

اگر با این سلسله مقالات همراه شوید، در انتها پاسخ این سؤال اساسی را درخواهید یافت: نانوشکلدهی چیست؟

شکلدهی

در طول روز با محصولات بسیاری روبهرو میشوید که با تغییر شکل ایجاد شدهاند. وقتی این تغییر با کشیدن ورق فلزی ایجاد شود، به آن «کشش» میگویند؛ وقتی تغییر شکل با خم نمودن صورت بگیرد، «خمش» نامیده میشود، و البته در بسیاری از فرایندها از هر دو روش به طور همزمان استفاده میشود، مثلاً در تولید بدنة خودروهای سواری.

عملیات شکلدهى فلزات بسیار متنوع است. ما در ابتدا به دو نمونة ساده اشاره کردیم، اما هدف اصلى از انجام همة آنها ایجاد تغییر شکل مطلوب است. در شکل دادن به فلزات، نیروهای لازم برای شکلدهی و خواصّ مادة تحت شکلدهی از اهمیت زیادی برخوردارند، زیرا باید از ابتدا بدانیم چه مقدار نیرو باید در چه جهتی وارد شود تا مثلاً یک کابل فلزی با روش کشش تولید گردد. شاید در فیزیک به تعریف نیرو دقت کرده باشید. حتماً به یاد دارید که جهت و مقدار از نکات اصلی آن هستند. از طرف دیگر باید بدانیم جنس مادة تحت شکلدهی چیست تا بر اساس خواص آن نیروی لازم را وارد سازیم. مثلاً بین آلمینیوم، فولاد، مس یا چوب تفاوتهای زیادی وجود دارد و اگر از آنها در جای مناسب استفاده نکنیم، هرگز به هدف مورد نظر نمیرسیم.

دو رشتة مهندسى که به طور مستقیم به موضوع شکل دادن فلزات میپردازند، عبارتند از مکانیک و متالورژى.

شکلپذیرى

یکى از نگرانىهاى مهم در شکل دادن آن است که آیا مىتوان بدون خراب شدن فلز، شکل مطلوبی به آن بخشید یا نه؟ در فرایندى مفروض از تغییر شکل معیّن، محدودیتهاى شکل دادن، از مادهاى به مادة دیگر تغییر مىکند.

حتماً مقاطع فلزی را که در ساختمانسازی به کار گرفته میشوند دیدهاید. برای تولید این مقاطع، فرایند تغییر شکل شامل تبدیل آهن خام به مقاطع مستطیلی یا لانه زنبوری است. هندسة تغییر شکل، آخرین وضعیتی است که از ابتدا به دنبال آن بودهایم؛ یعنی مقطع فلزی مستطیلی یا لانهزنبوری .

بهتر است پیش از پرداختن به تعاریف مرتبط با شکلدهی و فرایندهای وابسته به آن، به مواد مهندسی و خواص آنها بپردازیم.

مواد مهندسى و مصالح صنعتى

ادوار زندگى بشر را با توجه به عناصر و موادى که در آن اعصار کشف شدهاند، تقسیمبندى کردهاند. در هر دوره، محدوده و تنوع این یافتهها افزایش یافت و در نهایت، مهمترین و مفیدترین یافتة بشر در آن دوره، نام آن عصر را به خود گرفت: عصر حجر، عصر برنز، عصر آهن... در حال حاضر، بعد از اینکه مواد پلاستیک و کامپوزیتها (مواد مرکب از چند مادة مختلف که به آنها «چندسازه» میگویند) به وجود آمد، در «عصر مواد کامپوزیتى» هستیم و با تحولات سریع فناورى انتظار مىرود که در آیندهاى نهچندان دور به «عصر مواد هوشمند» وارد شویم؛ عصری که اکنون در گامهای آغازین ورود به آن هستیم.

در استفاده از مواد مورد نیاز برای ساخت دستگاهها، ابزارآلات و محصولات صنعتى و غیرصنعتى، باید خواص مورد نیاز هر محصول یا دستگاه توسط مادة آن تأمین شود، زیرا ماده، خوراک اولیه برای شروع کار است؛ مانند سوخت خودرو که باید از ویژگیهای خاصی برخوردار باشد، وگرنه ماشین دچار مشکلات فراوان میشود.

خواص مواد بسیارند. مانند خواص مکانیکی، فیزیکی، سطحی، تولیدی و زیباییشناسانه. به عنوان مثال، خواص فیزیکی مربوط به ویژگیهای ذاتی ماده مثل مقاومت الکتریکی و حرارتی و خواص مغناطیسی است و از مادهای به مادة دیگر فرق میکند و مثلاً مس یا آلمینیوم هادی خوبی برای الکتریسیته و حرارت به شمار میروند.

خواص مکانیکی نیز به جنس ماده وابستهاند. اینکه هر ماده چقدر در مقابل نیروی واردشده مقاومت میکند یا اینکه چقدر باید بر هر ماده نیرو وارد کرد تا از هم گسیخته نشود، به خواص مکانیکی آن مربوط میشود.

مواد و مصالح صنعتى بهطور کلى به دو دسته تقسیمبندى مىشوند: (1) فلزات و آلیاژهاى فلزى، و (2) مواد غیرفلزى.

1. فلزات و آلیاژهاى فلزى

فلزات و آلیاژهاى فلزى جزء پُرمصرفترین موادى به شمار میروند که در صنعت کاربرد دارند. این مواد به علت خواص متنوعشان، در بخشهاى مختلف صنعت به کار مىروند. فلزات از مواد معدنى استخراج مىشوند و از عناصر فلزى نظیر آهن، آلمینیوم و مس تشکیل میگردند.

ویژگیهایی نظیر مقاومت، قابلیت شکلپذیرى، قابلیت جوشکارى، قابلیت رسانایى الکتریکى و حرارتى که در حد بسیار بالایی در فلزات و آلیاژهاى فلزى قابل دسترسىاند، جایگاه ویژهاى به این مواد در صنعت داده است.

البته فلزات مختلف داراى خواص یکسانى نیستند و همین امر سبب شده است که هر فلز کارآیى خاصى داشته باشد. از جمله مهمترین عناصر فلزى که در صنعت مورد استفاده قرار میگیرند (بر حسب اهمیت) عبارتند از: آهن و آلیاژهاى آن نظیر فولاد و چدن و نیز آلمینیوم، مس، برنج، و برنز.

از آنجا که بخش عمدة کاربرد فلزات و آلیاژهاى فلزى از آهن و آلیاژهاى آن است، گروه فلزات را به دو زیرگروه تقسیم مىکنند:

الف ـ فلز آهن و آلیاژهاى آهنى (Ferrous & Alloys)

ب ـ فلزات غیرآهنى و آلیاژهاى آنها (Nonferrous & Alloys)

2. مواد غیرفلزى

مواد غیرفلزى به علت طبیعت، خواص، مزایا و ویژگىهاى خاص خود، همواره مورد توجه در ساخت و تولید اجزای ماشین بودهاند. صنعتگران بر اساس تجربه، انواع مختلف چوب، پلاستیکها و سرامیکها را در اجزای مختلف ماشین، با هدف حذف فلز و سبکسازى آن مورد استفاده قرار مىدهند تا در نهایت انرژی کمتری مصرف شود و هزینة تولید محصول کاهش یابد. به طور کلى، مواد غیرفلزى شامل این مواردند:

الف ـ پلاستیکها

ب ـ الاستومرها

ج ـ سرامیکها

د ـ مواد مرکب (کامپوزیتها)

پلاستیکها گروهى از موادند که مولکولهاى بزرگ دارند و از اتصال مولکولهاى کوچک حاصل میشوند. ویژگىهاى عمدة این مواد عبارتاند از:

الف ـ چگالى کم

ب ـ مقاومت کافى در برابر خوردگى

ج ـ هزینة تولید پایین

از نظر علم شیمى، بیشترِ این مواد، ترکیبات آلى و شامل عناصرى نظیر هیدروژن، اکسیژن، کربن و نیتروژناند. پلیمرها دستة بزرگى از مواد آلى هستند که به چند گروه و خانواده تقسیم میشوند. تنوع این مواد به حدى است که در حال حاضر حدود چهار هزار نوع مواد پلیمرى با فرمولهای مختلف سنتز و ایجاد شدهاند. از این میان، 4 یا 5 نوع پلیمر بیشترین استفادة تجارى و صنعتى را دارند.

پلیمرها را میتوان به دو دستة عمده تقسیم کرد. گروه اول پلاستیکهاى «گرمانَرم» (ترموپلاستیک) هستند. به این معنا که قابلیت ذوب مجدد و بازیابى دارند و همانطور که از نام آنها پیداست با وارد کردن مقدار مناسبی حرارت نرم و در انتها ذوب میشوند. در مقابل، دستة دوم، پلاستیکهاى «گرماسخت» (ترموست)اند که پس از شکلگیرىِ اولیه دیگر نمىتوان آنها را مورد استفادة مجدد قرار داد، یعنی در مقابل حرارت و گرما بسیار مقاوماند.

در نوبت بعدی به سراغ مفاهیم اولیة شکلدهی و فرایندهای شکلدهی میرویم و به مقدمات ریزشکلدهی نیز میپردازیم.

سوپر جاذب

سوپر جاذب، یک ماده افزودنی خاک بوده که آب و مواد غذایی را جذب و حفظ می کنند و با خاک کشت همراه گشته و به رشد مطلوب گیاه ،کاهش اتلاف آب و هزینه های آبیاری کمک می نماید اساس ساخت این پلی مرها آلی بوده و به صورت مصنوعی تولید می گردند از پلی اکریلات پتاسیم و کوپلمیرهای پلی اکریل آمید ساخته شده و ویژگی منحصر به فرد آن بالا بودن ظرفیت جذب آب و حفظ آن است این مواد پس از استفاده مستمر ، در خاک کشت هیچگونه تغییری ایجاد نمی نماید و گیاهان ، ارگانیسم های زنده خاک یا آب سطحی را آلوده نمی سازند.

مطالعات توسط سازمان محیط آلمان و سایر کشورها نشان داده که استفاده از این ماده هیچگونه عوارضی برای انسان ، گیاه و خاک و محیط زیست ندارد این مواد تقریباً 500 – 200 برابر وزن خود آب جذب می کنند ، در این حال پس از آبگیری دانه های خشک مواد سوپر جاذب ژل دانه دانه بوجود می آورند با استفاده از این پلی مر می توان دور آبیاری را افزایش داد . این مواد شامل سه نوع کاتیون ، آنیونی و خنثی می باشد که در کشاورزی نوع آنیونی آن با داشتن بار منفی مورد توجه می باشد . سوپر جاذبه های آنیونی با دارا بودن قابلیت بالای ظرفیت کاتیونی قادرند علاوه بر جذب مقادیر قابل توجهی آب ،کاتیونهای موثر و مفید در رشد گیاه را در خود جذب کنند و ضمن جلوگیری از هدر رفتن آنها در موقع لزوم آنها را در اختیار گیاه قرار دهند. این مواد بی بو ، بی رنگ و بدون خاصیت آلایندگی خاک ، آب و بافت گیاهی می باشند.

مزایای استفاده از پلی مرهای سوپر جاذب در کشاورزی

• افزایش ظرفیت حفظ آب و مواد غذایی خاک برای مدت طولانی

• کاهش تعداد نوبتهای آبیاری تا حد 50 درصد

• مصرف یکنواخت آب برای گیاهان

• رشد سریع تر و مطلوب تر ریشه با ذخیره مواد غذایی

• کاهش شستشو آب و مواد غذایی موجود در خاک

• کاهش هزینه های آبیاری

• فراهم نمودن رطوبت پوسته خاک

• بالا بردن ظرفیت تبادلی سوپر جاذب ها و تبادل کاتیونی در خاک

• به حداکثر رساندن پتانسیل تولید محصول

• رشد سریع تر و سالم تر گیاهان مخصوصاً در مناطق بسیار گرم و خشک

• مصرف بهینه کودهای شیمیایی

• محافظت ریشه های روی خاک در برابر خشک شدن در زمان حمل و نقل و انبار کردن نهال ها

• هوا دهی بهتر در خاک

• امکان کشت در مناطق بیابانی و سطوح شیب دار

• افزایش فعالیت و تکثیر قارچهای مایکوریزا

• ثبات و اثر طولانی سوپر جاذب

• تقویت حالت تخلخل ، تغذیه پذیری و ثبات ساختار کشت

مقدار کاربرد سوپر جاذب ها

مقدار کاربرد آن بستگی به نوع سوپر جاذب ، بافت ، خاک ، گونه گیاهی و شرایط اقلیمی منطقه دارد . خاک رسی به دلیل دارا بودن درصد بالاتری خلل و فرج زیر نیاز کمتری به سوپر جاذب نسبت به خاک شنی و لومی دارد . بنابراین خاک شنی به دلیل قابلیت نگهداری آب کمتر عکس العملی بهتری نسبت به خاک رسی در مقابل کاربرد سوپر جاذب نشان داده ، در نتیجه میزان کاربرد آن در خاکهای رسی کمتر از خاکهای لومی و شنی است مقدار مصرف آن در خاکهای نواحی گرم و خشک به مراتب بیشتر از نواحی مرطوب و خشک می باشد کاربرد آن در نواحی مرطوب عمدتاً در گیاهان مستقر در شیب ها توصیه می شود . میزان کاربرد برای گیاهان آبدوست بیشتر از خشکی دوست است.

کاربرد بیش از حد آن توصیه نشده زیرا این ماده در اثر جذب آب متورم می شود و ممکن است موجب خروج ریشه ها و گیاه از خاک شود. لازم به ذکر است که روش کاربرد سوپر جاذب تأثیر به سزایی روی میزان مصرف آن به خصوص تحت شرایط مزرعه ای دارد . به هر حال کاربرد این مواد بسته به شرایط مختلف می تواند نیاز آبیاری را تا 50 درصد کاهش دهد.

روش کاربرد سوپر جاذب ها

پلی مر سوپر جاذب می تواند به روش کپه ای ( درون گودالی ) ، نواری و اختلاط کامل با خاک به کار روند . نکته مهم در هنگام کاربرد این مواد این است که باید به خوبی با خاک مخلوط شوند و در سطح خاک استفاده نشوند علت این امر تأثیر اشعه خورشید و اشعه ماورا بنفش روی سوپر جاذب بوده که موجب شکستگی سریع آن می شود. این ترکیب هم چنین به عنوان بستر رویش گیاه و بصورت خالص و بدون خاک نیز می تواند مورد استفاده گیرد . در این شرایط بهتر است عناصر غذایی مورد نیاز گیاه را به آن اضافه نمود .کاربرد آن به دو صورت خشک و آبگیری ( ژل ) توصیه می شود. در صورتیکه به صورت ژل در خاک مصرف شود .

نوع پودری آن دارای دوام کمتری بوده و حدود 12 – 6 ماه در خاک پایدار است و بیشتر بعنوان پوشش بذر و نیز برای ریشه های *** نشاها و جوانه هایی استفاده می شود که رطوبت برای آنها بسیار بحرانی باشد . هنگام کاربرد برای درختان ، قسمتی از خاک پای درخت را خارج نموده و به مقدار لازم سوپر جاذب را با مقداری خاک مخلوط کرده ، سپس این مخلوط را در قسمت زیرین ریخته و روی آن را با خاک معمولی پر می نمائیم . در گلدان بهتر است سوپر جاذب را با مقداری خاک مخلوط کرده و به صورت لایه ای در قسمت پایین گلدان مصرف کرد تا از هدر رفتن آب جلوگیری نماید . هم چنین می توان سوراخهای تا دو سوم عمق گلدان ایجاد کرد و مقدار لازم پلی مر خشک را درون آنها ریخته ، آن را فشرد و سپس سوراخها را با مقداری خاک معمولی پوشاند. تعداد سوراخها و مقدار پلی مر بستگی به اندازه گلدان دارد.

در مزارع پلی مر به دو صورت به کار می رود . در روش اول پس از پخش سطحی سوپر جاذب آن را توسط شخم تا عمق زیر ناحیه ریشه بر می گردانیم آنگاه می توان مبادرت به کاشت گیاه نمود .

در روش دوم از کود پاش نواری استفاده می کنیم که طی آن سوپر جاذب توسط لوله های دستگاه در کنار ردیفهای کاشت و در عمق ریشه های قرار می گیرد.

این مواد پس از تماس با آب بصورت یک ژل متورم در آمده و آب و مواد غذایی محول را در خود نگه می دارند بررسیها نشان داده که کاربرد سوپر جاذب بسته به نوع گیاه ، بافت خاک و شرایط اقلیمی موجب کاهش آب مصرفی به میزان 50 – 40 درصد می شود .

زمینه های کاربرد سوپر جاذب ها

1- کشاورزی

2- مصارف بهداشتی و پزشکی و داروسازی

3- حفظ تازگی میوه و سبزی بسته بندی

4- برف مصنوعی

5- ژل های مخصوص آتش نشانی

نکات مورد توجه

سوپر جاذبه ها جایگزین کودهای شیمیایی و آبیاری نمی باشند . این مواد تنها قابلیت نگهداری آب و برخی ازعناصر غذایی مورد نیاز گیاه را در خاک افزایش می دهند و از آبشویی و هدر رفتن N , K , Zn , Fe , B , P خاک جلوگیری بعمل می آورند. سوپر جاذبه ها می توانند با کود شیمیائی ، علف کش ها و آفت کش ها مخلوط شده و بدون هیچ گونه اثر متقابل با یکدیگر به کاربرده شوند.

این مواد پس از 12 - 5 سال در اثر تجزیه میکروبی و تاثیر نور خورشید به تدریج از بین می روند و به مواد ی همچون آب و دی اکسید کرین و آمونیوم تبدیل می شوند . وهیچ آسیبی به طبیعت وارد نمی کنند.

خلاصه

پیشرفت های زیادی برای توسعه پوشش های پلیمری بوسیله نانوتکنولوژی انجام شده است. این مقاله پیشرفت های جدید در زمینه ساختارهای پلیمری هوشمند را نشان می دهد که در پوشش های محافظتی بکار می رود و موارد محرک و پاسخ، مکانیسم تشخیص و اعمال جریان یا پتانسیل را بررسی میکند. برخی ساختارها برپایه پلیمرهای اصلاح شده بوسیله افزودنی های آلی یا معدنی است. تاکید بر روی حسگرهای هوشمندی است که برای شناسایی شروع خوردگی در سطوح آهنی و غیرآهنی پوشش شده با پلیمر بکار می روند. مثال هایی از خودترمیم شوندگی بوسیله فعالیت میکروکپسول ها آورده شده است.

مقدمه

تغییر در خواص و ساختار در پاسخ به تغییرات محیط، در خیلی از موارد قابل بازگشت است. پاسخ ها معمولا باعث یک فعالیت می شوند. فعالیت های اصلاحی از قبیل خودتعمیر شوندگی یا خودترمیم شوندگی. انتظار می رود که مواد هوشمند فقط به عنوان یک ماده عامل دار بکار نروند، بلکه به عنوان قسمتی از یک ساختار هوشمند باشند که شامل اجزای مختلفی مثل حسگرها، فعال کننده ها، روش کنترل و کنترل اجزای ساختار می باشد.

محدوده موادی که دارای این خواص هستند و به آنها اجازه می دهد به عنوان حسگر یا فعال کننده بکار روند تقریبا محدود است. تکنولوژی های توسعه یافته شامل حافظه هایی از جنس آلیاژهای فلزی و پلیمری، حسگرهای فیبر نوری، مواد پیزوالکتریک، مواد الکتروکروم، جریان الکترورئولوژیکال و مگنتورئولوژیکال می باشد. در رابطه با پوشش ها علاوه بر پوشش های پلیمری محافظتی در کاربردهای نظامی و غیر نظامی، استفاده از سیستم های آلی و غیرآلی هوشمند برای کاربردهای زیر هم در نظر گرفته شده است.

• غشاهای کنترل کننده آزادسازی دارو

• پوشش هایی با قابلیت های جذب متفاوت برای پروتئین ها

• پنجره های هوشمند گرمارنگ (thermochromic)، الکترورنگ (Electrochromic) و گازرنگ (gasochromic)

• حسگرهایی برای آلودگی ترکیبات آلی فرار، مین های زمینی، تشعشع و گازهای شیمیایی جنگی

تحقیقات مواد در رشته های مختلف در دانشگاهها، مراکز تحقیقاتی، شرکت ها، آزمایشگاه R&D صنایع به سرعت درحال پیشرفت هستند تا بتوانند پوشش های غیر هوشمند را به پوشش های هوشمند تبدیل کنند. این مقاله بر روی ساختارهای پلیمری متمرکز شده است که در خیلی از موارد بوسیله افزودنی های آلی یا غیرآلی اصلاح می شوند و در پوشش های پلیمری بکار می روند. تاکید بر روی حسگرهای هوشمند است که برای شناسایی شروع خوردگی در پوشش سطوح فلزی بکار می رود.

پوشش های پلیمری هوشمند برپایه پاسخ رنگی

برای حسگرهای هوشمند برپایه پاسخ رنگی، پاسخ می تواند تغییر رنگ، فلورسنس یا فسفرسنس در نتیجه محرک های مختلف باشد. مثل :

• تغییر PH

• واکنش های اکسایش-کاهش

• حضور فلزات سنگین

• جذب سطحی

• تشعشع

• فعالیت های مکانیکی

• تغییرات دما

• جریان الکتریکی

جدول 1 خصوصیات پوشش های پلیمری توضیح داده شده در این مقاله را نشان می دهد. اطلاعات با توجه به نوع تحریک و پاسخ، نوع حسگر، مکانیزم احساس و نوع کاربرد وجود دارند. عاملیت های هوشمند بوسیله یکسری افزودنی ها ( مواد رنگی) بصورت جداگانه به پوشش اضافه می شوند. (سیستم 4-1 و 8-6 ). مثال برایاین قبیل کاربردها شامل شناسایی خوردگی، خودترمیم شوندگی، رفع آلودگی سطح و شناسایی تشعشع می باشد. عاملیت های هوشمند همچنین می توانند در ساختارهای پلیمری وارد شوند ( سیستم 5و9و10) مثل :

الف) پلیمرهای آکریلیک با شاخه های هیدروکربنی کریستالی بزرگ که می توانند با دما فعال شوند و بین حالت بلورینگی/نفوذپذیری تغییر کنند. در یک کاربرد معمولی در رشد دانه با دمای خاک، زیر 13 درجه، پوشش دانه کریستالی است و از نفوذ رطوبت جلوگیری میکند و مانع رشد می شود، در دماهای بالا پوشش آمورف اجازه نفوذ و رشد را به دانه می دهد.

ب) حالت رسانای پلی پیرول، پلی تیوفن و پلی آنیلین، خواصشان در طول واکنش های اکسایش-کاهش و تغییر PH تغییر میکند. خواصی از قبیل رنگ، هدایت الکتریکی، نفوذپذیری، چگالی و چگالی بار. برخی پلیمرها می توانند برای محافظت ار خوردگی استیل، فولاد ضدزنگ، آلومینیوم و مس استفاده شوند. پلیمرهای هادی می توانند با ایجاد یک لایه اکسیدی غیرفعال بصورت حفاظت آندی از فلز محافظت کنند.

مواد رنگی می توانند مواد رنگزا یا رنگدانه های ساده نشان داده شده در سیستم 8-1 جدول 1 باشند،یا هیبریدهای پیچیده و مواد رنگی برپایه مواد غیرآلی که با افزودنی های آلی یا غیرآلی پوشش می شوند و اثرات خاصی دارند. ( جدول 2). شکل 1 ساختار رنگدانه صدفی میکا را نشان می دهد که TiO2 روی آن پوشش داده شده است.

برخی از تلاش های تحقیقاتی اخیر در مورد مواد هوشمند bioinspired هستند. رنگ و تغییر رنگ براثر تغییر محیط زیست ممکن است بدلیل خواص برخی موجودات زنده باشد.برای پرندگان، ماهی ها، مارها و پروانه های خاص رنگ ظاهری به خاطر وجود رنگدانه است ولی بصورت رنگین کمان می باشد. بدلیل همپوشانی کربوهیدرات ها رنگ ها تغییر می کنند. این اثر به زاویه مشاهده کننده، طول موج و ضریب پخش محمل بستگی دارد. سوسمار می تواند وسعت سطح لایه های سلول های رنگی را کنترل کند. در برخی اختاپوس ها تغییر حجم و تغییر رنگ کیسه های حاوی رنگدانه بر اثر انبساط و انقباض عضله ها صورت می گیرد.

یک نمونه از سیستم های هوشمند bioinspired ژل N-isopropyl acrylamide حاوی رنگدانه دوده است. با تغییر دما، سیستم دستخوش تغییرات حجم برگشت پذیر می شود، در نتیجه در کنفورماسیون زنجیرهای پلیمری تغییری روی می دهد. در دمای بحرانی پایین محلول یعنی 31 درجه (LCST) این تغییرات باعث تغییر رنگ ظاهری می شوند. کاربردهای این گونه سیستم ها در پنجره های هوشمند و استتار است.

پوشش های پلیمری هوشمند برپایه پاسخ های غیررنگی

پلیمرهای هوشمند با عکس العمل های غیر رنگی نیز در این مقاله بررسی شده اند. در جدول 3 خصوصیات پلیمرهای هوشمند بر اساس محرک، پاسخ، نوع حسگر، مکانیزم احساس و نوع کاربرد بطور خلاصه نوشته شده است. عاملیت هوشمند می تواند هم بصورت جداگانه قبل از استفاده به پوشش اضافه شود و هم می تواند در ساختار پلیمری قرار گیرد. برای مثال خودترمیم شوندگی ترک ها در پوشش ها ( سیستم 1)، جذب انتخابی آلودگی گازها (سیستم 2)، بهبود خواص جذبی در پوشش های بایو (سیستم 3و4)، محافظت موقتی پوشش ها که می تواند در صورت نیاز بوسیله یک واکنشگر مناسب برطرف شود ( سیستم 5) و نظارت پایداری پوشش ها بوسیله حسگرهای دی الکتریک (سیستم 6).

ردیابی خوردگی

عمومی

خوردگی در محیط های صنعتی و داخلی اتفاق می افتد و خوردگی سطح فلزات با گذشت زمان افزایش مییابد. تخریب ناشی از خوردگی باعث از بین رفتن سازه می شود. بنابراین شناسایی خوردگی در مراحل اولیه برای کاهش هزینه ها و بهبود ایمنی بسیار مهم است. تکنیک ها و حسگرهای زیادی برای شناسایی خوردگی وجود دارند. روش هایی که برای شناسایی خوردگی بکار می روند شامل X-ray, ultrasound, optical, flash thermography and electrochemical impedance spectroscopyمی باشد.

استفاده از مواد هوشمند برای شناسایی خوردگی تکیه بر موادی دارد که در محیط خورده شده دچار تغییر می شوند. تغییرات زیادی برای شناسایی خوردگی وجود دارد. یک نمونه از پوشش غیرپلیمری هوشمند، آلیاژ آمورف Al-Co-Ce که روی آلومینیوم اعمال شده، می باشد. تغییر PHحاصل از خوردگی موجب تجزیه پوشش و آزادسازی یونهای بازدارنده و مهاجرت آنها به نقاط حساس می شود. وقتی خوردگی تمام شد، pH به حالت عادی برمی گردد و تجزیه پوشش به کمترین حد خود می رسد. در مثالی دیگر تغییر pH در فلزاتی که در محیط خورنده قرار گرفته اند، بوسیله تکنیک غلظت یونها در محل اندازه گیری می شود. استفاده از یک حسگر pH کوچک و الکترود مرجع که می تواند pH را تا 12 بالا ببرد، برای شناسایی خوردگی پوشش ها بعد از 5 ساعت غوطه وری در محلول NaCl بکار می رود.

مثال های دیگر مربوط به استفاده از پوشش های هادی است که برای جلوگیری از خوردگی بوسیله غیرفعال کردن سطح فلز بکار می رود. در این روش از پلی آنیلین های حاوی بازدارنده های آندی استفاده می شود که در طول پلاریزاسیون پلیمر-پلیمر آزاد می شوند که یکی از اجزا پلیمر هادی است. برای مثال :

• پوشش های اپوکسی، پلی استر یا وینیل الکل کراسلینک شده حاوی پلی آنیلین افزایش مقاومت به خوردگی روی سطح آلومینیوم نشان داده اند، این ممکن است بدلیل برهم کنش پلیمر هادی با سطح آلومینیوم یا گروههای فعال رزین باشد.

• پوشش متیل متاکریلات حاوی پلی آنیلین دوپه شده با آنیون روی آهن اعمال شد، ابتدا آنیون ها در حین کاهش پلی آنیلین آزاد شدند، آنیون ها یک لایه غیرفعال با کاتیون های آهن ایجاد کردند که بعنوان یک محافظ سدی روی سطح آهن عمل می کند.

پوشش های حساس به خوردگی

مقاومت های مختلف در برابر خوردگی یا پوشش ها و پوشرنگ های پلیمری هوشمند در این مقاله شرح داده شده اند. برخی مثال ها در جدول 1و3 آمده است. اصول پوشش های هوشمند و ارتباط آنها با احساس خوردگی در زیر آمده است:

• سیستم های پوشرنگ حاوی ترکیباتی که رنگشان متغیر است، پاسخ به تغییر pH درنتیجه فرآیند خوردگی

• تغییر در ترکیبات پوشش از غیرفلورسنس به حالت فلورسنس، بر اثر اکسیداسیون یا ترکیب با کاتیون های فلزی

• آزادسازی مواد رنگزا و مواد افزودنی ضدخوردگی از غشای میکروکپسول ها بر اثر تخریب مکانیکی کپسول ها در پوشش

• استفاده از رنگدانه هایی که مواد شیمیایی خورنده را جذب می کنند یا مواد بازدارنده آزاد می کنند، با یا بدون تغییر رنگ

• ترکیباتی که در محدوده UVیا IR نزدیک فلورسنس دارند به عنوان تشخیص دهنده خوردگی بررسی می شوند وقتی که بر اثر دما، pH، اکسایش و کاهش تغییر می کنند. برای تشخیص خوردگی ماده فقط باید بر اثر اکسیداسیون یا واکنش با محصولات خوردگی فلورسنس شود. ترکیباتی مثل فلورسین، مورین یا باز شیفت، اکسین ها و هیدروکینولین ها وقتی با یون آلومینیوم ترکیب می شوند و در هوا اکسید می شوند فلورسنس شده که به عنوان آستری روی سطح آلومینیوم بکار می روند.

مواد رنگزای فلورسنس که در وسایل تست میکروالکترونیک برای تشخیص تغییر pH بکار می روند، به خوردگیAlیا Au در اثر اعمال ولتاژ در محیط مرطوب وابسته اند. مواد رنگزای فلورسنسی و رنگ متغیر رویAl بعد از خوردگی اعمال می شوند تا محلی که محصول خوردگی اکسید آلومینیوم وجود دارد مشخص شود.Johnson و Agarwala پوشرنگ متفاوتی تولید کردند که بر اثر اکسیداسیون یا ترکیب با کاتیون های فلزی حاصل از خوردگی فلورسنس می شود. این فرآیند در شکل 2 نشان داده شده، براییک پوشش اپوکسی حاوی فلورسین بر روی صفحه آلومینیوم محل آزمایش خوردگی زیر نور UV فلورسنس است. این مطالعه توانایی ترکیب فلورسنس را به عنوان هشدار دهنده سریع خوردگی و استفاده در سطوح وسیع مثل هواپیما را نشان می دهد. این ترکیب می تواند با اپوکسی پوشش شود و محل های خورده شده با طول موج مناسبی از نور شناسایی می شوند.

همچنین ترکیباتی که خصوصیات نوری آنها در اثر واکنش های اکسایش و کاهش تغییر می کند، اجزایی دارند که رنگشان با تغییر pH، تغییر می کند. Frankel و Zhang و همکارانش ترکیبات فلورسنس و رنگ متغیر زیادی را استفاده کردند که حساس به افزایش pH بر اثر واکنش کاتدی هستند.

O2 + 2H2O + 4e−→4OH−

که همراه با واکنش آندی باعث تولید اکسید آلومینیوم آبدار می شود.

شکل 3 شماتیکی از یک پوشرنگ را در لبه های روی هم افتاده برای تشخیص خوردگی شکافی در سطح آلومینیوم (3a) نشان می دهد. و نتایج روی سطح پوشش شده با پوشرنگ آکریلیک حاوی شناساگر pH بعد از غوطه وری در محلول 1 مولار NaCl در 3b آمده است. تغییر رنگ در پوشش، محل های خورده شده را مشخص می کند. در نگاه دیگر، مواد رنگزای حساس به pH در یک پوسته پلیمری کپسوله شده اند که این پوسته در محیط قلیایی براثر واکنش کاتدی مستعد تخریب است. ماده رنگزای آزاد شده به عنوان شناساگر خوردگی در محل های خورده شده بکار می رود.

فیبرهای نوری به عنوان شناساگر خوردگی در سازه های هوانوردی پوشش شده یا پوشش نشده بکار می رود. با عکسبرداری از پوشش های حاوی مواد رنگزای حساس به pH نقاط خورده شده مشخص می شوند. با اندازه گیری غلظت شیمیایی این نقاط نتایج برای تشخیص خوردگی از قبیل خوردگی گالوانیک، شیاری و حفره ای بکار رود.

شکل 4 یک برش عرضی از این سیستم را نشان می دهد. ترکیب شماره 18 یک ترکیب شیمیایی حساس به خوردگی است که با تغییر رنگ یا فلورسنس عمل می کند. برای مثال 1،10- فنانترولین برای آهن و فلورسین برای آلومینیوم. بدلیل خوردگی، ترکیبات نور های پخش شده را منعکس میکنند و می تواند پهنای باند کوچک را هم شناسایی و نمایش دهد.

اخیرا، هیدروتالسیت مبدل آنیون و بنتونیت مبدل کاتیون، که هردو بواسطه یونهای خاصی شناخته می شوند در پوشش های آلی برای شناسایی و محافظت از خوردگی استفاده می شوند. نشان داده شده که تغییر در ساختار کریستالی که با پراش اشعه X مشخص می شود، بدلیل واکنش های خوردگی است. طبق شکل 5 پوششdecavanadate modified hydrotalcite (HT-V) در تست اسپری مه نمکی محافظت بهتری را نسبت به پوشش های دیگر نشان می دهد. شکل 6(چپ) دو نمودار X-ray پوشش اپوکسی حاویHT-V روی سطح آلومینیوم را قبل و بعد از قرارگیری در محلول 5/0 مولار NaCl به مدت 450 ساعت مقایسه می کند. شکل 6(راست) نشان می دهد که تغییرات زیادی در پوشش در نتیجه تبادل یون صورت گرفته است که باعث تشکیل HT-Cl و آزاد سازی مواد بازدارنده خوردگی شده است.

Vanadate در یک pH خاص یا با کاهش ناگهانی پتانسیل الکتروشیمیایی آزاد می شود. بازدارنده های خوردگی متصل به نانوذرات که در آستری اپوکسی هستند بر اثر قلیایی شدن محیط آزاد می شوند تا خوردگی بین سطحی پوشش/فلز را به تاخیر اندازند.

پوشش های پلیمری حاوی مواد غیرقابل نفوذ یا افزودنی های فعال در برابر خوردگی، به میزان زیادی نفوذ آب و بخار را کاهش می دهند. این کاهش نفوذپذیری باعث افزایش خواص سدگری و جلوگیری از خوردگی آلومینیوم پوشش شده با اپوکسی حاوی میکا می شود. استفاده از نانورس های کاتیونیک ( مثل montmorillonite) یا آنیونیک ( مثل hydrotalcite) بعد از پوسته پوسته شدن می تواند خواص سدگری را بهبود ببخشد. عکس العمل سایت های فعال در این رس ها همچنین می تواند آنها را به عنوان حسگر pH، حسگر تغییر رنگ مثل مواد رنگزای قابل یونیزه معرفی کند.

ارزیابی نانورس های اصلاح شده با مواد رنگزای حساس به PH به عنوان حسگرهای خوردگی در پوشش های پلیمری روی آلومینیوم و آهن، یکی از اهداف مهم تحقیقاتی در پوشش های هوشمند مورد استفاده در صنایع نظامی است. داده های اولیه نشان می دهد که می توان نانورس هایی با پراکنش¬پذیری بالا بر پایه مواد رنگزا، برای حسگرهای خوردگی و بهبود محافظت سدگری ایجاد کرد بطوریکه مواد رنگزا در غلظت های کمتر از 1% وزنی با رس پیوند برقرار کنند. بنابراین می توان بر روی صفحات فلزی که با آکریلیک، پلی یورتان یا اپوکسی پوشش شده اند محل های خورده شده ( قلیایی) را بصورت تغییر رنگ بر حسب تابعی از زمان مشخص کرد.تشخیص خوردگی به شدت به رنگ اولیه پوشرنگ پلیمری وابسته است. شکل 7 نتایج تست تشدید شده خوردگی (ASTM B117) برای سطح آلومینیوم پوشش شده با دولایه پوشرنگ را نشان می دهد. لایه پایینی با محافظت ضعیف شامل پوشش آکریلیک مایع حاوی مواد رنگزای اصلاح شده با نانورس و لایه بالایی یک شفاف پوشه پودری آکریلیکی با خواص محافظتی عالی است. آشکار شدن رنگ آبی در نتیجه افزایش قلیا بدلیل خوردگی کاملا بدیهی است.

پوشش های خودترمیم شونده

میکروکپسول های حاوی مقداری عامل ترمیم کننده که با ایجاد ترک آزاد می شوند با پوشش های پلیمری مخلوط شده اند. این فرآیند که در پلیمرهای خودترمیم شونده استفاده می شود بواسطه آزاد شدن عامل ترمیم کننده با قابلیت پلیمریزه شدن بعد از واکنش با یک کنشیار می تواند ترک ها را پر کند.( شکل 8) این مواد می توانند بر روی سطوح سیمانی اعمال شوند، با ایجاد ترک روی سطح این مواد آزاد شده و میکروترک های ایجاد شده را پر می کنند. افزایش ماده رنگزای فلورسنس باعث مشخص شدن محل آسیب دیده در پلاستیک های تقویت شده می شود. یک فرآیند مشابه برای پوشش آکریلیک بر روی پوشرنگ حاوی قلع آسیب دیده استفاده می شود. شکل 9 میکروکپسول های حاوی مواد تشکیل دهنده فیلم را نشان می دهد که مانع آزاد شدن ذرات قلع می شود. اگر افزودنی های مقاوم در برابر خوردگی داخل میکروکپسول ها قرار گیرند، این فرآیند برای محافظت یا تشخیص خوردگی بکار می رود. کپسول های پلیمری در اثر محیط قلیایی ایجاد شده بدلیل خوردگی باز می شوند، بنابراین عامل ترمیم کننده برای جلوگیری از خوردگی آزاد می شود.

قابل توجه است که فناوری رنگ بواسطه باز شدن کپسول و بعد از آن واکنش شیمیایی ماده رنگزای بی رنگ حساس به اسید، سال ها در کاغذهایcarbonless استفاده می شده است. در ورقه های سه لایه ماده رنگزای آزاد شده در پایین ترین سطح، از لایه اول و دوم عبور کرده و به سطح بالایی و لایه سوم می رسد و در آنجا با رس اسیدی یا رزین واکنش داده و به دلیل تغییر PHیا اکسیداسیون شکل مورد نظر را ایجاد می کند. شکل 10 سیستم یک کاغذ کپیcarbonless سه لایه را نشان می دهد.

نتیجه

کارهای زیادی انجام می شود تا پوشش های پلیمری هوشمند از نوع آزمایشگاهی به تجاری و کاربردی تبدیل شوند. این تلاش ها با افزایش تعامل بین دانشگاه و صنعت و تمرکز بر روی برنامه های بازار و منسجم نمودن استراتژی فنی و مالی دولت ها، تسهیل خواهد شد. زمینه های اولیه که برای چنین تلاش هایی مناسب است، حمل و نقل، هوافضا، نظامی و کامپوزیت های خودترمیم شونده می باشد. نمونه هایی از زمینه های فعال و جدید تحقیقاتی شامل پلیمرهای هادی، طراحی سطح مولکولی، استفاده از مایعات یونی در پوشش های کاربردی، قلم های پلیمری از ترکیب پلیمرهای غیرقابل امتزاج، پوشش های هوشمند برای رفع آلودگی یا پوشش هایی که از ایجاد خزه جلوگیری می کنند. چالش های موجود در تحقیقات برای تجاری شدن عبارتند از: الف) درک مکانیسم محافظت در برابر خوردگی توسط پلیمرهای هادی ب) پیشرفت در میکرو-نانوکپسوله کردن به عنوان خودترمیم شونده یا بازپوشانی در پوشش های پلیمری نازک ج) محدودیت هایشناسایی خوردگی سیستم های رنگی در محصولات تجاری که شامل رنگدانه های رنگی مزاحم هستند.

چسبهای بسیاری برای متصل کردن اجسام مشابه یا غیر مشابه در دسترس هستند. امروزه تقریبا استفاده از چسبانندههای طبیعی مثل سریش بجز موارد استفاده خاصی منسوخ شده است. در عوض هر روز شاهد تولید و سنتز چسبهای جدیدی هستیم که منشأ پلیمری دارند. چسبها در اشل صنعتی به شیوههای گوناگونی تهیه میشوند که در این بحث برخی از مهمترین روشها را معرفی میکنیم.

پخت یا پروراندن رزین چسب به صورت یک جسم جامد

اپوکسیها معروفترین چسبهای این گروه هستند که با استفاده از رزینهای سیکلوآلیفاتیک ، طوری فرمولبندی میشوند که در دماهای بالا قابل استفاده باشند. برای سنتز چسبهای قوی و نیمه انعطافپذیر از رزینهای اپوکسی با عوامل پخت پلی آمین یا پلی آمید استفاده میشود و بیشتر اپوکسیها بدون استفاده از مواد افزودنی هم چسبندگی خوبی دارند. زمان پخت میتواند از ثانیهها تا روزها طول بکشد که این امر به کاتالیزورها و دما بستگی دارد.

اپوکسی فنولی با استفاده از این چسبها میتوان اتصالاتی پدید آورد که تا 315?C پایدار هستند. این چسبها در دماهای بالا پرورده میشوند و از آنها برای پیوند ساختمانی و لانه زنبوری استفاده میشود. از دیگر چسبهای این گروه میتوان از پلی استرها (که ارزان قیمت و زودگیر و شکننده هستند)، سیلیکونها ، سیانوآکریلاتها و آکریلیها ، نام برد.

تبخیر حلال از محلول پلیمر گرمانرم

مواد پلیمری حل شده در حلالها میتوانند چسبهای مفیدی تشکیل دهند. با تبخیر حلال ، پلیمر گرمانرم جامدی حاصل میشود که به چسب حلال معروف است. از این گروه میتوان نیتروسلولز را نام برد که سالها محلول 10 تا 25 در صد آن به عنوان چسب هواپیما و یا برای مصارف خانگی استفاده میشد.

آکریلیها ، محلول رزینهای آکریلیک پرورده شده هستند و به چسبهای پلاستیک مشهورند و برای متصل کردن پلاستیکهای ABS ، پلی استیرن و آکریلی مؤثرند. سیمانهای لاستیکی هم جزو چسبهای حلال میباشند.

تبخیر آب از یک شیرابه پلیمری

شیرابهها از ذرات کوچک پلیمر پرورانده شده معلق در آب تشکیل شدهاند و در موقع تبخیر آب ، ذرات بوسیله نیروهای واندرواسی به یکدیگر متصل میشوند. رزین خشک شده ، دیگر در آب حل نمیشود. از این چسبها میتوان پلی وینیل استات را نام برد که برای اتصال قطعات چوبی بکار میرود و به صورت شیرابه (محلول در آب) عرضه میشود و به نام چسب سفید یا چسب چوب معروف است.

سرد کردن پلیمر گرمانرم ذوب شده

پلیمرهایی که در دمای مناسب ذوب میشوند و دارای نیروهای جاذبه زیادی میباشند، بعنوان چسب داغ ذوب شناخته میشوند. از انواع پلی استرهای گرمانرم ، پلی آمیدها و پلی اتیلنها ، بعنوان چسب داغ ذوب استفاده میشود. این چسبها به صورت لولههایی با ضخامت کم در بازار موجود میباشد. در اثر حرارت دادن ، لوله ذوب و جاری میشود و با مالیدن به سطح جسم و فشردن سطوح به همدیگر ، اتصال در ضمن سرد شدن انجام میشود.

عوامل اتصال دهنده

موادی که با شیمی دوگانه وجود دارند، میتوانند به چسبندگی کمک کنند. این ترکیبات دارای دو گروه عاملی متفاوت در دو انتها میباشند و معمولیترین آنها عوامل اتصال دهنده سیلان میباشند. یک انتهای این ترکیبات ، تولید چسبندگی با شیشه یا مواد معدنی دیگر میکند و انتهای دیگر از نظر شیمیایی فعال میباشد.