ارمغان بیوتکنولوژی برای محیط زیست

اطرافمان انباشته از پلاستیک شده است. هر کاری که انجام می دهیم و هر محصولی را که مصرف می کنیم، از غذایی که می خوریم تا لوازم برقی به نحوی با پلاستیک سروکار داشته و حداقل در بسته بندی آن از این مواد استفاده شده است. در کشوری مثل استرالیا سالانه حدود یک میلیون تن پلاستیک تولید می شود که 40 درصد آن صرف مصارف داخلی می شود. در همین کشور هرساله حدود 6 میلیون بسته یا کیسه پلاستیکی مصرف می شود. گرچه بسته بندی پلاستیکی با قیمتی نازل امکان حفاظت عالی از محصولات مختلف خصوصاً مواد غذایی را فراهم می کند ولی متاسفانه معضل بزرگ زیست محیطی حاصل از آن گریبان گیر بشریت شده است. اکثر پلاستیک های معمول در بازار از فرآورده های نفتی و ذغال سنگ تولید شده و غیرقابل بازگشت به محیط هستند و تجزیه آنها و برگشت به محیط چند هزار سال طول می کشد. به منظور رفع این مشکل، محققان علوم زیستی در پی تولید پلاستیک های زیست تخریب پذیر از منابع تجدیدشونده مثل ریزسازواره ها و گیاهان هستند.

واژه زیست تخریب پذیر یا Biodegradable به معنی موادی است که به سادگی توسط فعالیت موجودات زنده به زیرواحدهای سازنده خود تجزیه شده و بنابراین در محیط باقی نمی مانند. استانداردهای متعددی برای تعیین زیست تخریب پذیری یک محصول وجود دارد که عمدتاً به تجزیه 60 تا 90 درصد از محصول در مدت دو تا شش ماه محدود می شود. این استاندارد در کشورهای مختلف متفاوت است. اما دلیل اصلی زیست تخریب پذیر نبودن پلاستیک های معمولی، طویل بودن طول مولکول پلیمر و پیوند قوی بین مونومرهای آن بوده که تجزیه آن را توسط موجودات تجزیه کننده با مشکل مواجه می کند.

با این حال تولید پلاستیک ها با استفاده از منابع طبیعی مختلف، باعث سهولت تجزیه آنها توسط تجزیه کنندگان طبیعی می شود.

برای این منظور و با هدف داشتن صنعتی در خدمت توسعه پایدار و حفظ زیست بوم های طبیعی، تولید نسل جدیدی از مواد اولیه مورد نیاز صنعت بر اساس فرآیندهای طبیعی در دستور کار بسیاری از کشورهای پیشرفته قرار گرفته است. به طور مثال دولت آمریکا طی برنامه ای بنا دارد تا سال ،2010 تولید مواد زیستی را با استفاده از کشاورزی و با بهره برداری از انرژی خورشید با درآمد تقریبی 15 تا 20 میلیارد دلار انجام دهد. در این بین تولید پلیمرهای زیستی جایگاه خاصی دارند. تولید اینگونه پلیمرها توسط طیف وسیعی از موجودات زنده مثل گیاهان، جانوران و باکتری ها صورت می گیرد. چون این مواد اساس طبیعی دارند، بنابراین توسط سایر موجودات نیز مورد مصرف قرار می گیرند و تجزیه کنندگان از جمله مهم ترین این موجودات زنده در موضوع مورد بحث ما هستند. برای بهره برداری از این پلیمرها در صنعت دو موضوع باید مورد توجه قرار گیرد:

? دید محیط زیستی: این مواد باید سریعاً در محیط مورد تجزیه قرار گیرند، بافت خاک را بر هم نزنند و به راحتی با برنامه های مدیریت زباله و بازیافت مواد از محیط خارج شوند.

? دید صنعتی: این مواد باید خصوصیات مورد انتظار صنعت را از جمله دوام و کارایی داشته باشند و از همه مهم تر، پس از برابری یا بهبود کیفیت نسبت به مواد معمول، قیمت تمام شده مناسبی داشته باشند.

در هر دو بخش، مخصوصاً بخش دوم، استفاده از مهندسی تولید مواد برای دستیابی به اهداف مورد انتظار ضروری است.

همانطور که ذکر شد، تولید پلیمرهای تجدیدشونده با بهره برداری از کشاورزی، یکی از روش های تولید صنعتی پایدار است. برای این منظور دو روش اصلی وجود دارد: نخست استخراج مستقیم پلیمرها از توده زیستی گیاه است. پلیمرهایی که از این روش تولید می شوند عمدتاً شامل سلولز، نشاسته، انواع پروتئین ها، فیبرها و چربی های گیاهی هستند که به عنوان شالوده مواد پلیمری و محصولات طبیعی کاربرد دارند. دسته دیگر موادی هستند که پس از انجام فرآیندهایی مانند تخمیر و هیدرولیز می توانند به عنوان مونومر پلیمرهای مورد نیاز صنعت استفاده شوند.

مونومرهای زیستی همچنین می توانند توسط موجودات زنده نیز به پلیمر تبدیل شوند که مثال بارز آن پلی هیدروکسی آلکانوات ها هستند.

باکتری ها از جمله موجوداتی هستند که این دسته از مواد را به صورت گرانول هایی در پیکره سلولی خود تولید می کنند. این باکتری به سهولت در محیط کشت رشد داده شده و محصول آن برداشت می شود.

رهیافت دیگر جداسازی ژن های درگیر در این فرآیند و انتقال آن به گیاهان است که پروژه هایی در این زمینه از جمله انتقال ژن های باکتریایی تولید PHA به ذرت انجام شده است. نکته ای که نباید از نظر دور داشت این است که به رغم قیمت بالاتر تولید پلاستیک های زیست تخریب پذیر، چه بسا قیمت واقعی آنها بسیار کمتر از پلاستیک های سنتی باشد؛ چرا که بهای تخریب محیط زیست و هزینه بازیافت پس از تولید هیچ گاه مورد محاسبه قرار نمی گیرد. در ادامه مبحث، تولید پلاستیک های زیست تخریب پذیر PHA به طور اختصاصی مورد بررسی قرار می گیرد. تقریباً تمامی پلاستیک های معمول در بازار از محصولات پتروشیمی که غیرقابل برگشت به محیط هستند، به دست می آیند. راه حل جایگزین برای این منظور، بهره برداری از باکتری های خاکزی مانند Ralstonia eutrophus است که تا 80 درصد از توده زیستی خود قادر به انباشتن پلیمرهای غیرسمی و تجزیه پذیر پلی هیدروکسی آلکانوات (PHA) هستند. PHAها عموماً از زیرواحد بتاهیدروکسی آلکانوات و به واسطه مسیری ساده با سه آنزیم از استیل-کوآنزیم A ساخته شده و معروف ترین آنها پلی هیدروکسی بوتیرات (PHB) است. در خلال دهه 80 میلادی شرکت انگلیسی ICI فرآیند تخمیری را طراحی و اجرا کرد که از آن طریق PHB و سایر PHAها را با استفاده از کشت E.coli اصلاح ژنتیکی شده که ژن های تولید PHA را از باکتری های تولیدکننده این پلیمرها دریافت کرده بود، تولید می کرد.

متاسفانه هزینه تولید این پلاستیک های زیست تخریب پذیر، تقریباً 10 برابر هزینه تولید پلاستیک های معمولی بود. با وجود مزایای بی شمار زیست محیطی این پلاستیک ها مثل تجزیه کامل آنها در خاک طی چند ماه، هزینه بالای تولید آنها باعث اقتصادی نبودن تولید تجارتی در مقیاس صنعتی بود. با این وجود بازار کوچک و پرسودی برای این محصولات ایجاد شد و از پلاستیک های زیست تخریب پذیر برای ساخت بافت های مصنوعی بهره برداری شد. با وارد کردن این پلاستیک ها در بدن، آنها به تدریج تجزیه شده و بدن بافت طبیعی را در قالب پلاستیک وارد شده دوباره سازی می کند. در این کاربرد تخصصی پزشکی، قیمت اینگونه محصولات زیستی قابل مقایسه با کاربردهای کم ارزش اقتصادی پلاستیک در صنایع اسباب بازی، تولید خودکار و کیف نیست.

هزینه تولید PHAها با تولید آنها در گیاهان اصلاح ژنتیکی شده و کشت وسیع در زمین های کشاورزی، به نحو قابل ملاحظه ای کاهش خواهد یافت. این موضوع باعث شد که شرکت مونسانتو در اواسط دهه 90 میلادی امتیاز تولید PHA را از شرکت ICI کسب کند و به انتقال ژن های باکتری به گیاه منداب بپردازد. مهیا کردن شرایط برای تجمع PHAها در پلاستید به جای سیتوسل، امکان برداشت محصول پلیمری را از برگ و دانه ایجاد کرد. مهم ترین مشکل لاینحل باقی مانده در بخش فنی این پروژه، نحوه استخراج این پلیمر از بافت های گیاهی با روشی کم هزینه و کارآمد است.

مشکل دیگر در زمینه PHB است که در حقیقت مهم ترین گروه از PHAها بوده ولی متاسفانه شکننده بوده و در نتیجه برای بسیاری از کاربردها مناسب نیست. بهترین پلاستیک های زیست تخریب پذیر، کوپلیمرهای پلی هیدروکسی بوتیرات با سایر PHAها مثل پلی هیدروکسی والرات هستند. تولید اینگونه کوپلیمرها در گیاهان اصلاح ژنتیکی شده بسیار سخت تر از تولید پلیمرهای تک مونومر است. در سال 2001 این مشکلات به همراه مسائل مالی شرکت مونسانتو باعث شد تا این شرکت امتیاز تولید PHA اصلاح ژنتیکی شده را به شرکت Metabolix واگذار کند. شرکت Metabolix در قالب یک پروژه مشارکتی با وزارت انرژی آمریکا به ارزش تقریبی 8/14 میلیون دلار، برای تولید PHA در گیاهان اصلاح ژنتیکی شده تا پایان دهه 2010 میلادی تلاش می کند. گروه های دیگری نیز برای تولید PHA در گیاهانی مثل نخل روغنی تلاش می کنند. باید منتظر بود تا سرانجام شاهد تولید اقتصادی این محصولات دوستدار محیط زیست در آینده ای نزدیک بود.

پلیمرها، بخش عمده ای از مشتقات نفتی هستند که در انواع مختلف در صنعت پتروشیمی، تولید و در صنایع گوناگون مورد استفاده قرار می گیرند.

امروزه استفاده از پلیمرها به اندازه ای رایج شده که می توان گفت بدونِ استفاده از آنها بسیاری از حوایج روزمره ما مختل خواهد شد. مقاله حاضر، پلیمرهای مقاوم حرارتی را مورد مطالعه قرار می دهد که علاوه بر مصارف متعدد، در صنایع هوا- فضا نیز نقش عمده ای ایفا می کنند.

پلیمرها، بخش عمده ای از مشتقات نفتی هستند که در انواع مختلف در صنعت پتروشیمی، تولید و در صنایع گوناگون مورد استفاده قرار می گیرند. امروزه استفاده از پلیمرها به اندازه ای رایج شده که می توان گفت بدونِ استفاده از آنها بسیاری از حوایج روزمره ما مختل خواهد شد. مقاله حاضر، پلیمرهای مقاوم حرارتی را مورد مطالعه قرار می دهد که علاوه بر مصارف متعدد، در صنایع هوا- فضا نیز نقش عمده ای ایفا می کنند. هنگامی که ترکیبات آلی در دمای بالا حرارت داده می شوند، به تشکیل ترکیبات آروماتیک تمایل پیدا می کنند. بنابراین می توان نتیجه گرفت که پلیمرهای آروماتیک باید در مقابل دماهای بالا مقاوم باشند. انواع وسیعی از پلیمرها که واحد های تکراری آروماتیک دارند، در سالهای اخیر توسعه و تکامل داده شده اند.

این پلیمرها در صنایع هوا- فضا مورد استفاده قرار می گیرند، زیرا در برابر دمای زیاد پایداری مطلوبی از خود نشان می دهند. برای این که یک پلیمر در برابر حرارت و در برابر گرما مقاوم تلقی شود، نباید در زیر دمای 400 درجه سانتی گراد تجزیه شود. هم چنین باید خواص مورد نیاز و سودمند خود را تا دماهای نزدیک به دمای تجزیه حفظ کند. این گونه پلیمرها دارای Tg بالا و دمای ذوب بالا هستند. پس می توان گفت پلیمرهای مقاوم حرارتی به پلیمرهایی گفته می شود که در دمای بالا بکار برده می شوند، به طوری که خواص مکانیکی، شیمیایی و ساختاری آنها، با خواص سایر پلیمرها در دماهای پایین متفاوت باشد. پلیمرهای مقاوم حرارتی به طور عمده در صنایع اتومبیل سازی، صنایع هوا- فضا، قطعات الکترونیکی، عایق ها، لوله ها، انواع صافی ها، صنایع آشپزی و خانگی، چسب ها و پوشش سیم های مخصوص مورد استفاده قرار می گیرد. پلیمرهای یاد شده هم به روش آلی و هم به روش معدنی تهیه می شوند. ذکر این نکته مهم است که روش آلی متداول تر و اغلب پژوهش ها توسط دانشمندان پلیمر در این زمینه ها به ثمر رسیده است.

پایداری حرارتی

پایداری حرارتی پلیمرها، تابع فاکتورهای گوناگونی است. از آنجا که مقاومت حرارتی تابعی از انرژی پیوندی است، وقتی دما به حدی برسد که باعث شود پیوندها گسیخته شوند، پلیمر از طریق انرژی ارتعاشی شکسته می شود. پس پلیمرهایی که دارای پیوند ضعیفی هستند در دمای بالا قابل استفاده نیستند و از بکار بردن منومرها و هم چنین گروه های عاملی که باعث می شود این پدیده تشدید شود، باید خودداری کرد.

البته گروه هایی مانند اتر یا سولفون، نسبت به گروه هایی مانند آلکیل و NH و OH پایدارتر هستند، ولی وارد کردن گروه هایی مانند اتروسولفون و یا گروههای پایدار دیگر صرفاً بخاطر بالا بردن مقاومت حرارتی نیست، بلکه باعث بالا رفتن حلالیت نیز می شوند. تاثیرات متقابلی که بین دو گونه پلیمری وجود دارد، ناشی از تاثیرات متقابل قطبی- قطبی، و پیوند هیدروژنی (6-10 Kcal/mol) است که باعث بالا رفتن مقاومت حرارتی در پلیمرها می شوند. این قبیل پلیمرها باید قطبی و دارای عامل هایی باشند که پیوند هیدروژنی را بوجود آورند، مانند: پلی ایمیدها و پلی یورتانها. انرژی رزونانسی که به وضوح در آروماتیک ها به چشم می خورد، مخصوصاً در حلقه های هتروسیکل و فنیلها و کلاً پلیمرهایی که استخوان بندی آروماتیکی دارند باعث افزایش مقاومت حرارتی می شوند.

در مورد واحدهای تکراری حلقوی، شکستگی یک پیوند در یک حلقه باعث پایین آمدن وزن مولکولی نمی شود و احتمال شکستگی دو پیوند در یک حلقه کم است. پلیمرهای نردبانی یا نیمه نردبانی پایداری حرارتی بالاتری نسبت به پلیمرهای زنجیره باز دارند. بنابراین اتصالات عرضی موجب صلب پلیمرهای خطی می شوند که شامل حلقه های آروماتیک با چند پیوند یگانه مجزا هستند. با توجه به نکاتی که ذکر شد برای تهیه پلیمرهای مقاوم حرارتی باید نکات زیر رعایت شوند.

- استفاده از ساختارهایی که شامل قوی ترین پیوند های شیمیایی هستند. مانند ترکیبات هتروآروماتیک، آروماتیک اترها و عدم استفاده از ساختارهایی که دارای پیوند ضعیف مثل آلکیلن- آلیسیکلیک و هیدروکربن های غیر اشباع می باشند.

- ساختمان ترکیب باید به گونه ای باشد که به سمت پایدار بودن میل کند، پایداری رزونانسی آن زیاد باشد و بالاخره ساختارهای حلقوی باید طول پیوند عادی داشته باشند، به نحوی که اگر یک پیوند شکسته شد، ساختار اصلی، اتم ها را کنار هم نگه دارد.

لباس فضا نوردان

امروزه در زمینه پلیمرهای مقاوم حرارتی پیشرفت های زیادی حاصل شده است. پژوهشگری به نام کارل اسی مارول که یک محقق برجسته در زمینه مقاومت حرارتی پلیمرها است، باعث توسعه تجارتی پلی بنزایمیدازول، با نام تجارتی PBI ، شده است که به شکل الیاف برای تهیه لباس فضانوردان مورد استفاده قرار می گیرد. البته این تنها یکی از موارد کاربردهای متنوع پلیمرهای مقاوم حرارتی در برنامه های فضایی است. بی تردید اگر سالها پژوهش علمی و آزمایش های گوناگون موجب کشف الیاف پلیمری مقاوم برای تهیه لباس فضا نوردان نمی شد، هیچ فضا نوردی نمی توانست به فضا سفر کند.

طی سال های اخیر گونه های وسیعی از پلیمرهای آروماتیک و آلی فلزی مقاوم در برابر گرما، توسعه و تکامل داده شده اند، که تعداد کمی از آنها به علت قیمت بالای آنها در تجارت قابل قبول نبوده اند. پلیمرهای آروماتیک، به خاطر اسکلت ساختاری صلب، دمای گذار شیشه ای Tg و ویسکوزیته بالا، قابلیت حلالیت کم دارند، بنابراین سخت تر از سایر پلیمرها هستند. در حال حاضر بالاترین حد مقاومت گرمایی از پلیمرهای آلی بدست آمده است، بنابراین در سال های اخیر تاکید روی معرفی تفاوت های ساختاری پلیمرها بوده است.

پیوستن گروه های انعطاف پذیر مانند اتر یا سولفون در اسکلت، یک راهکار است. هر چند این اقدامات باعث حلالیت بیشتر، ویسکوزیته کمتر و معمولاً پایداری حرارتی کم می شود. نگرش دیگر برای وارد کردن گروههای آروماتیک حلقه ای این است که به صورت عمودی در اسکلت صفحه ای آروماتیک قرار می گیرد. همان طور که در پلی بنزایمیدازول اشاره شد این ساختارها که »کاردو پلیمر« نامیده می شوند معمولاً پایداری بالایی دارند، بدون این که خواص دمایی آنها از بین برود. وارد کردن اسکلت با گروههای فعال که در اثر گرما موجب افزایش واکنش حلقه ای بین مولکولی می شوند، راهی دیگر برای پیشرفت روندکار است.

مهم ترین و پرمحصول ترین راه از نقطه نظر توسعه تجارتی، سنتز الیگومرهای آروماتیک یا پلیمرهایی است که با گروههای پایانی فعالی، خاتمه داده شده اند. الیگومرهایی که انتهای آنها فعال شده اند، در دمای نسبتاً پایین ذوب می شوند و در انواع حلال ها نیز حل می شوند. هم چنین در موقع حرارت دادن به پلیمرهای شبکه ای پایدار تبدیل می شوند.

مقاومت در برابر حرارت

هنگامی که از پلیمرهای مقاومت حرارتی صحبت می شود باید مقاومت حرارتی آنها را برحسب زمان و دما تعریف کنیم. افزایش هر کدام از فاکتورهای ذکر شده موجب کاهش طول عمر پلیمر می شود و اگر هر دو فاکتور افزایش یابند طول عمر به صورت لگاریتمی کاهش می یابد. به طور کلی اگر یک پلیمر به عنوان پلیمر مقاوم حرارتی در نظر گرفته می شود، باید به مدت طولانی در 250 درجه سانتی گراد، در زمان های متوسط در پانصد درجه سانتی گراد و در کوتاه مدت در دمای یکهزار درجه سانتی گراد خواص فیزیکی خود را حفظ کند. به طور دقیق تر یک پلیمر مقاوم حرارتی باید طی سه هزار ساعت و در حرارت 177 درجه سانتی گراد، یا طی یکهزار ساعت در 260 درجه سانتی گراد، یا طی یک ساعت در 538 درجه سانتی گراد و یا طی 5 دقیقه در 816 درجه سانتی گراد، خواص فیزیکی خود را از دست ندهد.

برخی از شرایط ضروری برای پلیمرهای مقاوم حرارتی، بالا بودن نقطه ذوب، پایداری در برابر تخریب اکسیداسیونی در دمای بالا، مقاومت در برابر فرآیندهای حرارتی و واکنش گرمای شیمیایی است. سه روش اصلی برای بالا بردن مقاومت حرارتی پلیمرها وجود دارد. افزایش بلورینگی، افزایش اتصال عرضی و حذف اتصال های ضعیفی که در اثر حرارت اکسید می شوند. افزایش بلورینگی، کاربرد پلیمرها را در دمای بالا محدود می کند. زیرا موجب کاهش حلالیت و اختلال در فرآورش می شود. برقرار کردن اتصال های عرضی در الیگومرها روش مناسبی است و خواص پلیمر را به طور واقعی اما غیر قابل برگشت تغییر می دهد.

اتصالاتی که باید حذف شود شامل اتصال های آلکیلی، آلیسیکلی، غیر اشباع و هیدروکربن های غیر آروماتیک و پیوند NH است . اما اتصالاتی که مفید است شامل سیستم های آروماتیکی، اتر، سولفون و ایمید و آمیدها هستند. این عوامل پایدار کننده به صورت پل در ساختار پلیمر واقع و موجب پایداری آنها می شوند. از طرفی ضروری است که پلیمر از قابلیت به کار گیری و امکان فرآورش مناسب برخوردار باشد.

پس باید تغییرات ساختاری طوری باشد که حلالیت و فرآورش مناسب تر داشته باشند. برای این منظور باید از واحد های انعطاف پذیرِ اتر، سولفون، آلکیل و همچنین از کوپلیمره کردن، و تهیه ساختارهایی با زنجیر نامنظم استفاده کرد.به طور کلی پلیمرهای مقاوم حرارتی به چهار دسته تقسیم می شوند. پلیمرهای تراکم ساده، مانند پلیمرهایی که از حلقه آروماتیک تشکیل شده اند و با اتصالات تراکمی به یکدیگر متصل هستند. پلیمرهای هتروسیکل، یعنی پلیمرهایی که از حلقه های آروماتیک تشکیل شده اند اما از طریق حلقه های هتروسیکل به هم وصل شده اند. کوپلیمرهای ترکیبی تراکمی هتروسیکل، یعنی پلیمرهایی که شامل ترکیبی از اتصال های تراکمی ساده و حلقه های هتروسیکل می باشند و پلیمرهای نردبانی که شامل دو رشته زنجیر هستند.

استفاده از پلی اتیلن برای عایق کردن سیمهای برق بعد از دهه 1940 میلادی رونق یافت. ولی به علت خاصیت ترموپلاستیکی آن، کاربرد پلی اتیلن محدود به شرایطی نظیر حداکثر درجه حرارت هادی تا 70 درجه سانتیگراد بود و به علت همین محدودیت ها پلی اتیلن بیشتر برای عایق کردن سیمهای ولتاژ پایین مورد استفاده قرار می گرفت. از دهه 1960 به بعد روشهای ترموست کردن پلی اتیلن که در آن مولکولهای پلی اتیلن به هم گره خورده (Cross-Linked) و یک شبکه مولکولی سه بعدی زا تشکیل می دهند، توسعه یافت و در نتیجه درجه حرارت قابل استفاده پلی اتیلن از 70 به 90 درجه سانتیگراد رسید. بطور خلاصه اثر گرده خوردن مولکولها بر خواص پلی اتیلن عبارت است از:

- خواص الکتریکی نسبت به پلی اتیلن ترموپلاستیک تغییر محسوسی نمی کند.

- بعضی از خواص شیمیائی مثل مقاومت در مقابل روغنها و سایر مواد آلوده کننده، زیاد می شود.

- بعضی از خواص مکانیکی به نحو قابل توجهی بهبود می یابند.

- درجه حرارت استفاده از محصول، بالا می رود.

بطور کلی دو روش برای گره زدن مولکولهای پلی اتیلن و ترموست کردن آن متداول است، روش شیمیائی و روش تشعشعی. در هر دو روش مولکولهای پلی اتیلن به هم متصل شده و مولکولهای بزرگتری را تشکیل می دهند.

1- گره زدن به روش شیمیائی

تولید پلی اتیلن ترموست در اواسط 1960 با اضافه کردن پراکسیدهای ارگانیکی مثل دای کیومیل پراکسید و حرارت دادن آن در درجه حرارتهای بالاتر از 150 درجه سانتیگراد عملی شد، که طی آن پراکسید در اثر حرارت تجزیه شده و رادیکالهای آزاد تولد می کند. این رادیکالهای آزاد، هیدروژن مولکولهای پلی اتیلن را جذب نموده و موجب تولید رادیکالهای آزاد پلی اتیلن می شوند. سپس رادیکالهای پلی اتیلن به هم متصل شده و شبکه سه بعدی مولکولی را تشکیل می دهند. معمولاً "گره خوردن مولکولهای پلیمر را ولکانیزاسیون می نامند. و این عمل در صنایع لاستیک سازی رواج کامل دارد. اصولاً پراکسید هائی که برای ترموست کردن پلی اتیلن مصرف می شوند در درجه حرارتهای بالاتر از 140 درجه سانتیگراد تجزیه شده و رادیکالهای آزاد تولید می کنند. اکر عمل گره خوردن در داخل اکسترودر شروع روع شود، موادی با مولکولهای گره خورده به صورت دملی (Lump ) از حدیده خارج شده و باعث تولید کابلهائی با کیفیت پائین می شوند. بنابراین برای استفاده از پراکسیدها نوع پلی اتیلن باید طوری انتخاب شود که در درجه حرارتهای پائین تر از 140 درجه سانتیگراد قابل فرآیند باشد. و به علاوه محل کافی برای گره خوردن داشته باشد تا ولکانیزاسیون در خارج از اکسترودر سریعاً عملی شود. بخاطر وجود این محدودیتها اکثر انواع پلی اتیلن و مشتقات آنها را نمی توان به وسیله پراکسید ولکانیزه کرد. پلی اتیلن با چگالی پائین و اتیلن واینال اسیتیت EVA تولید شده در راکتورهای فشار بالا از جمله پلیمرهائی هستند که هر دو شرایط بالا را دارند و به مقدار زیاد با پراکسیدها ولکانیزه می شوند. EVA در درجه حرارتهای پائین به آسانی فرآیند می شود و با اضافه کردن مواد پراکنده بخصوص دوده سیاه خاصیت ولکانیزاسیون خود را از دست نمی دهد، به همین لحاظ مواد مزبور را جهت عایق کردن سیمهای عادی ولتاژهای پائین که در اتومبیل سازی، ساختمانها و وسایل خانگی دارای مصرف هستند، مورد استفاده قرار می دهند.

پلی اتیلن های چگالی بالا و چگالی پائین خطی که در راکتورهای فشار پائین تولید می شوند به خاطر آنکه فاقد محل گره خوردن در حد EVA هستند و نیاز به درجه حرارت بالاتر از 140 درجه سانتیگراد برای فرآیند دارند، لذا برای ولکانیزاسیون شیمیائی با پراکسیدها مناسب نیستند.

همانطور که اشاره شد لازم است ولکانیزاسیون مواد عایق کننده روکش کابل در خارج از اکسترودر صورت گیرد. این عمل به وسیله بخار، نیتروژن و یا مایع تحت فشار دردرجه حرارتهای بین 150 تا 310 درجه سانتیگراد تکمیل میشود. ولکانیزاسیون به وسیله بخار با عبور دادن کابل عایق شده از داخل لوله ای که دارای فشار بخاری در حدود 18 اتمسفر (در 205 درجه سانتیگراد) می باشد، عملی می شود. طول لوله و سرعت کابل باید طوری انتخاب شده باشند که مواد عایق کننده روکش کابل قبل از ورود به آب خنک کننده در انتهای لوله کاملاً ولکانیزه گردد. سه نوع سیستم بخار برای ولکانیزاسیون پلی اتیلن متداول است، که عبارتند از: سیستم بخار با لوله ولکانیزاسون افقی، عمودی و یا کله قندی.

برای تولید کابلهای با قطر کم از سیستن بخار با لوله افقی استفاده می کنند. در این نوع سیستم ها معمولاًاز 2 تا 3 اکسترودر که ممکن است حدیده مشترکی داشته و یا به دنبال هم قرار گیرند، استفاده می شود. یکی از اکسترودرها برای ایجاد لایه نازکی از پلی اتیلن نیمه هادی بر روی سیم هادی، بکار می رود. عمل اصلی پلی اتیلن نمه هاد که معمولاً شامل 30 تا 35 درصد دوده سیاه است برای یکنواخت کردن میدان الکتریکی در اطراف سیم هادی می باشد. اکسترودر دومی برای ایجاد لایه عایق و اکسترودر سوم (در صورت وجود) برای ایجاد روکش عایق نهائی بکار می روند.

در تولید کابلهای هادی ولتاژ خیلی بالا که لازم است قطر کابل زیاد باشد، به خاطر ازدیاد وزن کابل امکان تماس آن با لوله موجود در سیستم بخار کله قندی وجود دارد. این تماس باعث صدمه دیدن عایق اصلی یا روکس هادی می شود. ازاین رو در تولید این نوع کابلها از سیستم بخار با لوله عمودی استفاده می کنند.

در اثر تجزیه پر اکسیدها در حین ولکانیزاسیون مقداری گاز تولید می شود. اگر فشار داخل لوله بخار به حد کافی زیاد نباشد . گاز تولید شده به صورت حباب درآمده و در داخل عاق و روکش باقی می ماند که نه تنها خاصیت الکتریکی کابل را کاهش می دهد بلکه از عمر مفید آن نیز می کاهد. بنابراین فشار داخل لوله باید طوری تنظیم شود که از انبساط گاز جلوگیری نماید.

در اواسط دهه 1970 روش ولکانیزاسیون به وسیله گاز نیتروژن به مرحله عمل درآمد که ضمن کاستن از امکان پیدایش حباب در عایق، باعث کاهش اندازه آنها نیز شد. روش مزبور به ولکانیزاسیون خشک مشهور می باشد و در میان طرحهای ارائه شده به طور کلی دو نوع ولکانیزاسیون خشک (Dry Cure ) رایج شده است. ولکانیزاسیون به وسیله گاز داغ و سریع و ولکانیزاسیون به وسیله تشعشع. روش ولکانیزاسیون گازی سریع شبیه روش بخاری است ولی در این روش به جای بخار، گاز نیتروژن را گرم کرده و آنرا به داخل لوله ولکانیزاسیون و در بالای سرد کنده (Cooling Zone ) پمپ می کنند.

نیتروژن داغ به طرف بالای لوله جریان یافته و ضمن ولکانیزه کردن کابل در انتهای لوله به طرف پیش گرمکن ها Pre Heaters هدایت می شود. در این سیستم نظیر سیستم بخار، کابل به وسیله آب خنک می شود.

در ولکانیزاسون خشک تشعشعی حرارت لازم برای ولکانیزاسیون از سطح داخلی لوله تامین می شود. در اطراف لوله ولکانیزاسیون در این نوع سیستمها گرم کن های الکتریکی وجود دارند که تا 400 درجه سانتیگراد گرم می شوند و حرارت تشعشعی لازم را برای ولکانیزاسیون تولید می کنند. عمل اصلی نیتروژن حفظ فشار داخل لوله است تا از انبساط گاز در مواد عایق کننده و تولید حباب در آن جلوگیری کند. در بعضی از سیستمها کابل بوسیله گاز سرد می شود و در نتیجه سیستم ولکانیزاسیون کانلاً خشک بوجود می آید.

ولکانیزاسیون نیتروژنی نسبت به ولکانیزاسیون بخاری مزایای چندی دارد. اولاً تولید گاز نیتروژن داغ کمتر از تولید بخار داغ انرژی لازم دارد. ثانیاً کابل در تماس مستقیم با آب و بخار قرار نگرفته و حباب کمتری در عایق تولید می شود و در نتیجه عمر مفید کابل زیادتر می شود .

ثالثاً درجه حرارت و فشار نیتروژن بطور مستقل قابل کنترل می باشد. در صورتی که برای تولید بخار با درجه حرارت بالا احتیاج به فشار بالا نیز هست.

روش سوم برای ولکانیزه کردن شیمیائی پلی اتیلن استفاده از مایع داغ در لوله ولکانیزاسیون است. در این سیستم که از سال 1976 به بعد در اروپا متداول شده است، به جای نیتروژن یا بخار از روغن سیلیکون (Silicon Oil ) و یا نمک مذاب که تا 300 درجه سانتیگراد گرم شده است، استفاده می شود و کابل ضمن عبور از داخل مایع ولکانیزه می شود. معمولاً به علت انتقال سریعتر گرما نسبت به سیستم بخار یا نیتروژن ولکانیزاسیون در سیستم مایع سریعتر صورت می گیرد.

ترموپلاستیک (به انگلیسی: Thermoplastic) یا گرمانرم به پلیمرهایی گفته میشود که با افزایش دما بدون تغییر شیمیایی ذوب میشوند. این پلیمرها را میتوان به دفعات ذوب و دوباره جامد نمود.چنین پلیمرهایی در حالت مذاب مانند مایعات جاری میشوند و از این لحاظ با پلیمرهای دارای اتصالات عرضی متمایزند.

گرمانرمها در دمای بیش از دمای انتقال شیشهای (Tg)خود، منعطف هستند. اغلب گرمانرمها در دمای کمتر از نقطه ذوب خود حاوی مناطق بلورینی هستند که بین نواحی آمورف قرار دارند. نواحی آمورف، ویژگی کشسانی و نواحی بلورین، استحکام و صلبیت را به ماده میبخشند. در دمای بیش از نقطه ذوب، نواحی بلورین از بین رفته و گرانروی به شدت کاهش مییابد.

گرمانرمها را میتوان به طور پیوسته در چرخه ذوب/انجماد قرار داد. این ویژگی، گرمانرمها را قابل بازیافت میسازد.

بلورینگی، مهمترین معیار طبقهبندی گرمانرمها است. برخی گرمانرمها در نواحی بلورین قرار نمیگیرند. این پلاستیکها، آمورف نامیده میشوند و اغلب شفافند. مهمترین گرمانرمهای آمورف، پلی استایرن، پلی کربنات و پلی(متیل متاکریلات) هستند.

گروه دیگر گرمانرمها، توانایی بلورینگی را دارند. از آنجا که این پلاستیکها همزمان حاوی نواحی بلورین و آمورف هستند، نیمه بلورین خوانده میشوند. از این خانواده میتوان به پلی اتیلن، پلی پروپیلن، پلی آمیدها و پلی(اتیلن ترفتالات) اشاره کرد. سرعت و میزان بلورینگی به انعطاف پذیری زنجیر بسپار بستگی دارد. گرمانرمهای نیمه بلورین مقاومت بیشتری در برابر حلالها و مواد شیمیایی دارند. اگر اندازه بلورها بیشتر از طول موج نور باشد، ماده کدر خواهد بود. گرمانرمهای نیمه بلورین در دمای کمتر از دمای انتقال شیشهای، شکننده میشوند. این دما را میتوان با افزودن نرم کننده کاهش داد. همبسپارش و ایجاد شاخههای جانبی در بسپار نیز راه دیگری برای کاهش دمای انتقال شیشهای است.

ترمو پلاستها

?) فلورو کربنها :

تفلون و کل اف و فلورو کربنها فلزات نجیب پلاستیکها هستند به این معنی که تقریبا در تمام محیطهای خورنده تا دمای ??? درجه فارنهایت مقاوم هستند . اینها از کربن و فلور ساخته شده اند اولین تترا فلوراتیلن توسط دوپنت تولید شد و تفلون نام گرفت .تفلون علاوه بر مقاومت خوردگی ، دارای ضریب اصطکاک کمی است که می تواند مانند یک روغن کار سطح فلزاتی که بر روی هم سایش دارند از خورده شدن در اثر اصطکاک (خوردگی فیزیکی) محافظت کند .

?) پلی ونیل کلراید(پی .وی .سی ) :

این ماده اساسا سخت است ولی با اضافه کردن مواد نرم کننده و وینیل استات میتوان آنرا نرم نمود . کاربرد این ماده در لوله ها و اتصالات ، دودکشها ، هواکشها، مخازن و روکشها می باشد .

?) پلی پروپیلن :

پلی پروپیلن ، پرو فاکس و اسکان برای اولین بار در ایتالیا بوجود آمدند و دارای مقاومت حرارتی و خوردگی بهتری نسبت به پلی اتیل بوده و همچنین از آن سخت تر هستند . برای ساخت والو ها ، بطریهایی که توسط حرارت استریل می شوند و لوله و اتصالات به کار می رود .

Electroactive Polymers (EAP) as Artificial Muscles (EPAM) for Robot Applications

Having previously written about various artificial muscle technologies, I"d like to examine the electroactive polymer (EAP) variant in more detail. I"ll briefly discuss how EAPs function, then move on to myriad examples of EAPs used in robotics applications, including: biomimetic robot eyes, childrens" toys, and flapping-wing ornithopters. I"ll also look at electroactive polymer artificial muscles (EPAM) that were invented at SRI International and subsequently spun off to startup Artificial Muscle, Inc. In my favorite example, a hexapod walker was constructed at SRI whose muscles are used for both structural support in addition to actuation. Now if they could also function as energy storage devices, they"d be the ultimate biological analog.

Electroactive Polymers (EAP) are a relatively new class of "smart material" that deform in the presence of an applied electric field, much like piezoelectric actuators. However, unlike piezoelectric actuators, EAPs operate on fundamentally different principals and produce force / strain / deflections more similar to that of biological muscles. In fact, there is yearly competition sponsored by NASA that seeks an EAP-powered arm that can defeat a human at arm-wrestling!

Wikipedia has a fair article on EAPs. Of note, there are two types: ionic and and dielectric. The ionic EAPs operate through the movement of ions within a polymer, as shown in the diagram below. A webpage by Dr. Bar-Cohen provides numerous links and pointers about ionic EAPs, as does a NASA webpage that includes recipes to make your own. There are also several papers about ionic EAP fabrication here and here, though the NASA recipes may be simpler. For the casual hobbyist, the easiest solution is probably to purchase a kit from Environmental Robots, Inc (ERI).

Given my EE background, I understand the dielectric EAPs much better. They are essentially an elastomeric capacitor -- electrostatic forces cause charged electrodes to squish an intermediate polymer layer causing it to expand, as shown in the diagram below. The entire process is also reversible, which can be used to generate electricity or be used as a sensor (much like piezoelectrics). Dielectric EAPs form the basis of the electroactive polymer artificialmuscle (EPAM) "spring roll" actuators (pictured below-right) developed by SRI International that were ultimately spun off into a startup called Artificial Muscle, Inc.

A video of the spring roll actuator is shown below.

Six of these spring roll EPAMs were used to build a hexapod called MERbot. The cool thing about MERbot is that the EPAMs provide both structure and actuation. From a bio-mimicry standpoint, this is particularly compelling; if the EPAMs could store energy as well, it would be very nearly an "ideal" component. Check out the MERbot video below.

The EPAMs were also used in a number of other robots at SRI -- check out the videos.

Despite EAPs being in their infancy and rather primitive at this time, I believe that their low-power, compliant actuation makes them well-suited for applications in animatronics. For example, these biomimetic animatronic eyes from Eamex have extremely realistic motion that is achieved without complex and bulky motor/pulley systems. Be sure to check out the video, embedded below.

In another example, this robotic head shows expressive facial movements using relatively simple actuators. It was a platform for EAP demonstrations, photographed at the NASA Jet Propulsion Lab (via David Hanson at UT Dallas). Again, be sure to check out the video.

Also from Eamex, toys such as stuffed animals and dinosaurs have been created. The natural compliance of the EAP actuators adds to their intrinsic safety. Check out the videos (here and here), embedded below.

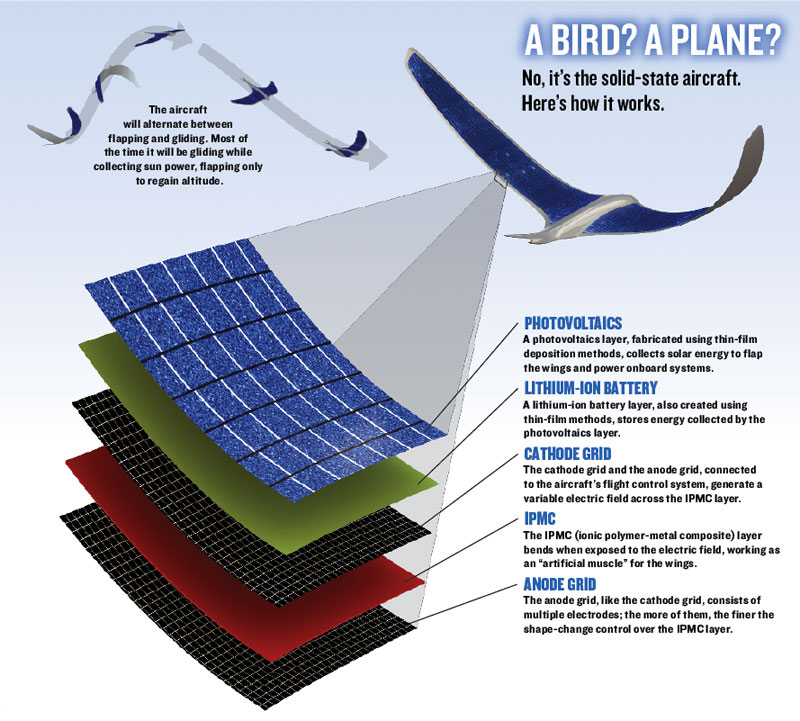

Despite the infancy of EAP robot designs, researchers are already looking at future applications, such as the EAP-actuated unmanned aerial vehicle in the shape of an ornithopter, or flapping-wing aircraft -- artist"s conception below.

To be designed by the NASA Institute for Advanced Concepts (NIAC), this idea was featured in an IEEE Spectrum article entitled "Fly Like a Bird: Flapping Wings Could Revolutionize Aircraft Design." In this case, the EAPs are a crucial component of the thin-film laminate stack-up that would contain power harvesting (photovoltaic), power storage (lithium batteries), and actuation / sensing (the EAPs).

Presumably, such systems could stay aloft for prolonged durations, autonomouslygather scientific data, relay communications, survey terrain, outmaneuver fixed-wing craft, and/or performing planetary exploration. This concept isfurther explored in Colozza"s slides on Solid State Aircraft. While this concept is relegated to the future, small EAP flapping-wing craft are certainly being examined.

It"s my hope that electroactive polymers and associated artificial muscles become more commonplace. Personally, I"d enthusiastically applaud sheets of dielectric EAPs being made available to hobbyists and researchers for experimentation -- perhaps the folks at Artificial Muscle Inc are listening...?

Reference of this text is: http://www.hizook.com/

پلاستیک با ماندگاری حدود 300 سال یک ماده تجزیه ناپذیر محسوب می شود. خبر تولید پلاستیک های خوراکی شاید موجبات تعجب بسیاری از افراد را برانگیزد اما واقعیت این است که هم اکنون دنیا به سمت تولید و استفاده از پلاستیک های زیست تخریب پذیر و خوراکی پیش می رود. به همین دلیل در کشورهای صنعتی و پیشرفته تحقیقات گسترده ای روی ساخت پلاستیک های زیست تخریب پذیر آغاز شده است.

این پلاستیک ها پس از دور ریخته شدن ظرف یک تا دو هفته تبدیل به Co2 و (H2O دی اکسید کربن و آب) می شود و در نتیجه از بین می رود. در همین راستا محققان کشورمان با تلاش شبانه روزی به دستاوردهای مهمی در تولید این نوع پلاستیک ها دست یافته اند. به طور کلی دو نوع پلاستیک تخریب پذیر داریم ، یک نوع مخلوطی از پلاستیک های طبیعی و سنتزی (مصنوعی) است مانند تهیه فیلم از مخلوطی از نشاسته و پلی اتیلن که بعد از مدتی از دور انداخته شدن ، تخریب و تجزیه می شود و از بین می رود.

نوع دیگر پلاستیک های زیست تخریب پذیر خوراکی است که از نشاسته ذرت ، آب پنیر و پوست میگو تهیه می شود. این پلاستیک ها پروتئینی هستند که هم به عنوان پوششی روی میوه جات ، گوشت و مواد خوراکی یا دارویی استفاده می شوند و هم به عنوان مکمل غذایی قابل خوردن هستند. به عنوان مثال پوشش روی بعضی قرص ها و کپسول ها، خوراکی است و پس از مصرف در بدن تجزیه می شود و از بین می رود. تیم تحقیقات ایرانی روی هر دو نوع پلاستیک های زیست تخریب پذیر کار می کند.

این تیم با مخلوط نشاسته و پلی اتیلن (پلیمر طبیعی و سنتزی) فیلمی تخریب پذیر تهیه کرده است که پس از مدتی از بین می رود. از آنجایی که این فیلم های بسته بندی صددرصد تخریب نمی شود تحقیقات را متوجه ساخت ورقه ها و فیلم های خوراکی بسته بندی کرده اند، که صددرصد هم تخریب می شوند. این نوع بسته بندی ها توسط میکروب ها، باکتری ها و آنزیم های موجود در خاک یا در مجاورت نور خورشید به آب و دی اکسید کربن تبدیل می شود و از بین می رود. در حال حاضر تحقیقات این تیم روی تولید پلاستیک از آب پنیر متمرکز شده است.

آب پنیر حاوی حدود 30 تا 60 درصد پروتئین است که دور ریخته می شود و یا در ساخت چیپس و پفک کاربرد دارد. از پروتئین آب پنیر و زئین موجود در گلوتین (ضایعات به جا مانده از ذرت پس از استخراج نشاسته) ورقه بسته بندی خوراکی و زیست تخریب پذیر ساخته اند که هرچند به مرحله تولید انبوه صنعتی نرسیده است ولی قابلیت تجاری شدن را دارد. از این بسته بندی های خوراکی می توان به عنوان پوششی روی شکلات ها، کیک ها، میوه جات ، ورقه زیر پیتزا و شیرینی ها استفاده کرد.

تولید پلاستیک از پوست پرتقال

دانشمندان امریکایی توانسته اند به وسیله پوست پرتقال و دی اکسیدکربن ، یک نوع پلاستیک جدید بسازند؛ این شیوه در آینده ممکن است جایگزین استفاده از نفت به عنوان ماده اصلی برای تولید مواد پلاستیکی شود.

پژوهشگران دانشگاه کورنل با ترکیب دی اکسیدکربن که عمده ترین گاز گلخانه ای است و یک نوع روغن موجود در پوست پرتقال یک پلیمر تازه ساخته اند. لیمونین یک نوع ترکیب کربنی است که 95 درصد روغن موجود در پوست پرتقال را تشکیل می دهد و از آن برای خوشبو کردن مواد پاک کننده استفاده می شود.

جفری کوتس ، استاد شیمی در دانشگاه کورنل در ایتالیا در ایالت نیویورک امریکا و همکارانش از یکی از مشتقات این روغن به نام اکسید لیمونین به عنوان یکی از مصالح تولید پلیمر استفاده کردند. محققان از یک کمکی یا کاتالیزور استفاده کردند تا اکسید لیمونین را وادار کنند طی فعل و انفعالی شیمیایی با دی اکسیدکربن ، پلیمر تازه ای به نام «کربنات پلی لیمونین» تشکیل دهد.

منبع قابل تجدید این پلیمر دارای بسیاری از خصوصیات پلی استیدین است که در بسیاری از محصولات پلاستیکی یک بار مصرف استفاده می شود.پروفسور کوتس گفت: تقریبا تمامی پلاستیک های موجود، از پلی استیرین در لباس گرفته تا پلاستیک هایی که برای بسته بندی مواد غذایی و محصولات الکترونیکی استفاده می شود، با استفاده از نفت ، به عنوان یک ماده اصلی تشکیل دهنده ، ساخته شده است. اگر بتوان مصرف نفت را کنار گذاشت و در عوض از منابع فراوان ، قابل تجدید و ارزان استفاده کرد، در آن صورت باید درباره آن تحقیق کنیم.

نکته هیجان انگیز در مورد این مطالعه این است که ما با استفاده از منابع کاملا قابل تجدید قادریم پلاستیکی با کیفیت خیلی خوب بسازیم. تیم تحقیقاتی کوتس علاقه مند است از دی اکسیدکربن نیز به عنوان جایگزینی برای مصالح سازنده پلیمرها استفاده کند. این گاز را می توان جدا کرده و از آن برای تولید پلاستیک هایی مانند اکسید پلی لیمونین استفاده کرد

پشتیبانی فنی توسط متخصصان

سازندگان بسپار پیشنهادات و پشتیبانیهای فنی لازم برای اتصال و مونتاژ قطعات ساخته شده از موادشان را ارائه میکنند. شرکت Lanxess در راهنمای محصولاتش به این موضوع میپردازد که مهندسان طراح در ابتدا باید توجه کنند که چگونه میخواهند با اتصال اجزای مجزا، آن ها را به واحدهای عملیاتی تبدیل کنند. در این نوشته بستهای مکانیکی شامل پیچها و میخپرچها یکی از ارزانترین و معمولترین روش ها برای مونتاژهایی که میبایست قابل جداشدن باشند معرفی شده است. هم چنین جهت اتصال دائمی، چسبهای حلالی در زمرهی ارزانترین روشهای اتصال ذکر شده است. در روش اتصال توسط چسب، چسبهای دو جزیی اپوکسی و پلییورتان میتوانند استحکام پیوندی عالی ایجاد کنند. در این راهنما آمده است: چسبهای بر پایهی سیانو اکریلاتها میتوانند پیوندهای سریعی ایجاد کنند ولی از طرفی به بسپارهای پلیکربنات میتوانند صدمه وارد کنند مخصوصاً اگر قطعات تنش درونی زیادی داشته باشند یا در فشار کاری زیادی قرارگیرند. چسبهای اکریلیک دوجزیی استحکام پیوندی بالایی را نشان میدهند اما اغلب شتاب هندهشان به آمیزههای پلی کربناتی صدمه وارد میکنند. Lanxess توصیه میکند تمام قطعات برای تعیین یک چسب مناسب قبلاً آزموده و مدل شوند.

پلاستیکها را میتوان هم به روش حرکت مکانیکی مانند ارتعاش جوش داد و هم با به کارگیری حرارت به منظور ذوب کردن محل اتصال. مونتاژ فراصوتی یکی از روشهای پرکاربرد در گرمانرمها است که به اتصالات دائمی، زیبا و دل پذیری میانجامد. ارتعاش مکانیکی با بسامد زیاد برای ذوب سطوح محل اتصال در اغلب روشهای فراصوتی (جوشکاری، ردی (staking) ، جوشکاری نقطهای و درونه ی فراصوتی (ultrasonic inserts)) استفاده میشود. هم چنین در این راهنما آمده است مقادیر کم از پرکنندهها، مانند الیاف شیشه مانع جوشکاری نخواهند شد. اگر مقدار الیاف شیشهای از 30% فراتر برود منجر به یک پیوند ضعیف میشود و میتواند در وسایل جوشکاری فرسایش ایجاد کند. عوامل رها کنندهی قالب، روان کننده ها و عوامل تأخیر اندازندهی آتش اثر منفی بر کیفیت جوش دارند.

شرکت Sabic Innovative Plastics در کتاب مرجع خود در مورد جوشکاری پلاستیکها نوشته است که جوشکاری ارتعاشی، که به نامهای جوشکاری خطی و جوشکاری مالشی خطی نیز نامیده میشود، برای جوش قطعات گرمانرم در طول شکاف صاف مناسب است. در این فرآیند، قطعاتی که میبایست به هم متصل شوند بر روی یکدیگر تحت فشار مالیده میشوند. در ماشینهای جوشکاری ارتعاشی تجاری، نیمی از قطعه توسط القاء یک سامانه جرم دار و فنری سفت که به خوبی تنظیم شده، و به وسیلهی یک نیروی نوسانی تحمیلی خارجی مرتعش میشود.

انواع دیگر جوشکاری مالشی شامل جوشکاری چرخشی، ارتعاشی زاویهای و جوشکاری دورانی میباشد. شرکت Sabic نشان میدهد که پلاستیکها و چندسازههای پلاستیکی به طور فزایندهای در ساختارهای پیچیده که در آن ملاحظات اتصال و قیمت مهم هستند استفاده میشوند. بسپار های گرمانرم پرشده و پرنشده ی قابل جوشکاری در بسیاری از کاربردهای ساختاری پرتقاضا که نیازمند اتصالاتی با توان تحمل فشارهای خستگی و ساکن هستند استفاده میشوند.

شرکت Sabic مثالی از یک سپر خودرو را ذکر میکند که از بسپارSabic"s Xenoy@ 1102 که یک ترکیب نه کاملاً گرمانرم است ساخته شده است. این سپر توسط جوشکاری ارتعاشی دو قطعهی قالبگیری شده به روش تزریق تولید شده است. به گفتهی این شرکت، فناوری جوش پلاستیک به دلیل ورود چندسازههای گرمانرم بسیار کارا، مهمتر شده است که این موضوع انقلاب روشهای مونتاژ در کاربردهای فضایی را نوید میدهد. در کتاب راهنمای مذکور آمده است: به تازگی توجه به برگشتپذیری مواد، موضوع جوشکاری را پراهمیتتر کرده است زیرا بر خلاف چسبها در جوشکاری، مواد اضافی وارد مونتاژ قطعات نمیشود.

انواع دیگر جوشکاری استفاده شده در گرمانرم ها شامل جوشکاری توسط لیزر و جوش مقاومتی و القایی میباشد. در جوشکاری لیزری امواج رادیویی لیزر یا نور از میان قطعهی پلاستیکی اول عبور داده می شود تا جایی که قطعهی دوم آن را جذب کند و منجر به ایجاد حرارت و ذوب در محل تماس شود. در جوشکاری مقاومتی با به کارگیری یک مقاومت الکتریکی کاشته شده بین سطوح مورد اتصال، حرارت مورد نیاز برای اتصال جوش تامین میگردد. در جوشکاری القایی از یک پیچه (کویل) برای تولید میدان مغناطیسی متناوب استفاده میشود که منجر به القاء جریان در سطوح اتصال میشود. مقاومت ماده در برابر این جریان باعث تولید حرارت میشود.

اجزای جوشکاری فراصوتی

مونتاژ فراصوتی از ارتعاشی که توسط یک مبدل تولید شده است استفاده میکند. این مبدل انرژی الکتریکی را با استفاده از یک شیپور صوتی به انرژی مکانیکی تبدیل میکند. انرزی از میان قطعه به محل اتصال انتقال داده میشود، در آن جا از طریق مالش گرما تولید میشود و پس از آن با ذوب پلاستیک پیوند تشکیل میگردد. شرکت Branson Ultrasonics که در زمینه اتصال مواد و تمیزکاری دقیق، یک رهبر جهانی است؛ سامانه های فرا صوتی کاملاً دیجیتال را توسعه داده است. سامانه های Branson"s 2000X در بسامدهای 20، 30 و 40 کیلو هرتز همراه با توان خروجی افزایش یافته برای تمام بسامدها قابل استفاده میباشد.

این شرکت معتقد است انعطاف پذیری و محدودهی این سامانههای جوشکاری، دست مصرفکنندگان را در انتخاب قطعات تشکیل دهنده باز میگذارند تا بتوانند قطعهی مونتاژ شدهای با مصارف خاص تولید کنند. دستگاههای "خود کنترل شوندهی رومیزی" جهت تولید دستی و تک ایستگاهی و ابزار کمک- دستی جهت مونتاژ قطعات بزرگ و به منظور استفاده در سطوح اتصالی که به سختی قابل دستیابی هستند از جملهی آنهاست. مجزا بودن قطعات تشکیل دهندهی این دستگاه شامل سامانه محرک و منبع انرژی ضمیمه شدهی جداگانه از شاخصههای این سامانه است.

تمام محصولات Branson را میتوان جهت اتوماسیون خطوط و ایجاد سامانههای تولید کاملاً جامع جهت مونتاژ به کار برد. همچنین قطعات OEM (تولید کنندهی تجهیزات اصلی(قطعات اصلی)) جهت استفاده در اتوماسیون را میتوان از کارخانهای که فناوریهای اتصال آن به جوشکاری خطی، دورانی و ارتعاشی- حرکتی قابل برنامهریزی، صفحه داغ (hot plate) و جوشکاری چرخشی گسترش داده باشد به دست آورد.

محصولات سری 40 شرکت Branson، سامانههای فرا صوت خود کنترل شوندهی به نسبت خودکار با تکیه بر قابلیت شکل پذیری و سرعت تولید بالا جهت مونتاژ پلاستیکها هستند. این دستگاهها دارای قابلیت جوشکاری، ردی، درونه گذاری، سنبه کاری یا جوش نقطهای گرمانرمها هستند. محصولات سری 40 میتوانند شامل ایستگاههای فراصوتی چندگانه باشند یا میتوانند با سامانههای فراصوتی دیگر مثل جوش دهندههای چرخشی یا عملیات ثانویهی دیگر مثل آزمون نشتیابی ترکیب شوند.

شرکت Herrmann Ultrasonics، یک تولیدکنندهی آلمانی دارای شرکتهای تابعه در آمریکا و چین، فناوری های پیشرفته ای در زمینهی اتصال فراصوتی به دست آورده است. این سازنده اخیراً ماشین جوشکاری فراصوتی تکامل یافتهی HiQ را تولید کرده است که دارای مشخصهی تغییر سریع ابزار (quick-tool-change) و ابداعات دیگری است تا بتواند تولید را افزایش دهد و زمان بیکاری و مصرف انرژی را نیز کاهش دهد. این سامانه همراه با ژنراتورهای دیجیتالی 20، 30 و 35 کیلوهرتزی در مدلهای محدودهی 1200 تا 6000 وات قابل استفاده است.

شرکت مذکورMedialog را در فضاهای عاری از آلودگی پیشنهاد میدهد که برای سازندگان تجهیزات پزشکی و هم چنین کاربریهای دیگری که نیازمند فرآیند تولید بدون حضور آلودگی هستند مناسب میباشد. هوای ورودی به یک استاندارد بالاتری تصفیه شده و هوای خروجی جمع آوری میشود که میتوان آن را از میان یک سامانه ی تهویه موجود هدایت کرد. واحدهای Medialog در دو اندازه موجودند: HS در 20 و 30 کیلوهرتز و PS در 35 کیلوهرتز. ژنراتورهای دیجیتال تا 5000 وات بالا میروند.

پردازش اطلاعات سریع

شرکت Dukane Corp. سامانههای پرس فراصوتی سری iQ برای جوش گرمانرمها تولید کرده است. این شرکت یک تامین کنندهی جهانی جوشدهندههای فراصوتی، چرخشی، لیزری، ارتعاشی و صفحه داغ و همچنین دستگاههای پرس حرارتی، ابزارآلات و نرم افزارها برای بازارهای مونتاژ محصولات پلاستیکی تجاری و OEM میباشد. گفته میشود دستگاه پرس فراصوتی سری iQ به دلیل معماری فرآیندی چند هستهای دارای سرعت پردازش اطلاعات بالاتری در صنعت است (سرعت به روز شدهی 0.5 میلی ثانیه). به گفتهی Dukane این سامانه اطلاعات جوش شامل توان، انرژی، فاصله، نیرو، بسامد و زمان را در سرعتی معادل دو برابر تجهیزات سری قدیمیتر و با دقت و استحکام جوش بالاتر پردازش میکند.

دستگاه پرس فراصوتی سری iQ برای جوشکاری گرمانرمها، پردازش اطلاعات بسیار سریع و استحکام و دقت جوش بالاتری را نسبت به تجهیزات سری قدیمیتر شرکت Dukane فراهم میکند.

سری iQ دارای سامانه پرس 30/40 کیلوهرتزی با مکانیزم لغزشی سبک و دقیق میباشد و جهت کاربردهای کوچک، حساس و دارای رواداری کم طراحی شده است. به علاوه دستگاههای پرس 20 کیلوهرتزی توسط Dukane Ultra ridged H-frame support جهت کاربریهای دقیق و با نیروی زیاد قابل دسترس است.پیکربندی این محصول با توجه به نیازهای استفاده کننده به صورت پودمانی طراحی شده و قابل اضافه و کم کردن است. کنترل گرهای این محصول از ابتدایی (فقط زمان) تا پیشرفته (زمان، انرژی، فاصله، نیرو و حداکثر قدرت فرستنده) متنوع هستند و دارای اعتبار و واسنجی شده (کالیبراسیون) جهت کاربردهای پزشکی میباشند. فشار دوگانه در واحد اصلی استاندارد میشود. واحدهای پیشرفته دارای مبدل نیرو و شیر فشار شکن الکترونیکی حلقه بسته میباشند که هنگامی که با کنترل گر سرعت هیدرولیک Dukane جفت میشوند قادر به کنترل دقیق سرعت ذوب خواهند بود.

شرکت Sonics & Materials, Inc. یک تولید کنندهی تجهیزات جوش از دستگاههای قابل حمل و دستگاههای پرس مدل رومیزی تا سامانههای کاملاً خودکار میباشد. این شرکت خودش را در زمینهی فناوری جوش فراصوتی متمایز کرده است. ابداعات اخیر شامل دستگاههای قابل حمل جوش فراصوتی 40-20 کیلوهرتز همراه با کنترل گرهای بر پایه زمان دیجیتال یا انرژی ثابت میشود. ابزارها مشخصاً جهت کاربریهای جوشکاری، ردی(staking)، درونه گذاری (inserting) و جوش نقطهای طراحی شدهاند. یک بست تپانچهای اختیاری جهت حمل و نقل آسانتر تعبیه شده است. لوازم یدکی دیگر شامل یک پرس دستی و یک پدال پایی میشود.

جوشکاری قطعات مدور

جوشکاری چرخشی روشی برای جوش قطعات گرمانرم با استفاده از یک حرکت چرخشی دایرهای و فشار کاربردی است. یک قطعه توسط یک فک ثابت نگه داشته میشود تا قطعهی دیگر حول آن بچرخد. حرارت تولید شده توسط مالش مابین دو قطعه منجر به ذوب محل تماس دو قطعه شده و در نتیجه یک آب بندی محکم و سحرآمیز ایجاد شود.

شرکت Brandson Ultrasonics سامانه جوش چرخشی خود تنظیم SW300 را جهت جوشکاری قطعاتی با محل تماس دایرهای را پیشنهاد میکند. گفته میشود جوش دهندههای چرخشی رومیزی همراه با یک صفحهی نمایش لمسی 6 اینچی دارای دقت موتور خود تنظیم برابر با 1/0± درجه میباشند. SW300 را میتوان در حالت های عملکردی دستی، نیمه خودکار و کاملاً خودکار به کار برد. حداکثر بار کاربردی 142 کیلوگرم است.

سامانه جوشکاری چرخشی خود تنظیم SW300 از شرکت Brandson Ultrasonics برای جوش قطعاتی با محل تماس دوار طراحی شده است.

شرکت ToolTex جوش دهنده های چرخشی رومیزی ای ساخته است که دارای گشتاور بالایی برای قطعات تا قطر 5/63 سانتی متر میباشد. این شرکت در زمینهی سازگاری محصولاتش با خطوط ماشین کاری مشتری متبحر شده است و می تواند دستگاههای جوش خود را در خطوط موجود مشتری جای دهد. هم چنین آنها میتوانند دستگاههای خود را به صورت مستقل راهاندازی کنند. جوشدهندههای چرخشی خود تنظیم SW750 این شرکت دارای گردش با دقت 1/0 درجه و تحمل بار 5/90 کیلوگرم هستند. این دستگاه مجهز به یک کنترل گر صفحهی نمایش لمسی است.

شرکت PAS (Plastic Assembly Systems)، تجهیزات جوشکاری استفاده شده و جدید شامل محصولات جوش چرخشی خودتنظیم، جوش دهندههای فراصوتی و سامانههای مونتاژ حرارتی را ارائه میکند. مدل STS2000 یک سامانه حرارتی خودتنظیم است که مجهز به فناوری جدید خود تنظیم جهت کنترل دقیق کاربردهای حرارتی در تماس مستقیم با ابزارهای گرم شده میباشد. STS2000 میتواند به عنوان یک دستگاه مستقل یا همراه با خطوط اتوماسیون به کار برده شود. خط تولید PAS برای قطعات کوچک، متوسط و بزرگ و جهت کاربری با دقت بالا و قابلیت تکرارپذیری قابل استفاده است.

فنون جوشکاری لیزری

فناوری جوش لیزری یک روش اتصال انعطاف پذیر و غیر تماسی است که جوشهای قوی و تمیز با کمترین تکانه (شوک) حرارتی در نقاط اتصال ایجاد میکند. در این روش هیچ ذرهای در محل اتصال رها نمیشود. این روش دارای دقت زیاد بدون سایش ابزارآلات است و در آن هیچ مادهی مصرفی جوشکاری استفاده نمیشود.

شرکت Stanmech Technologies که با شرکتLeister Process Technologies ادغام شده طرز ساخت پلاستیکها و تجهیزات جوشکاری را شامل سامانههای اتصال لیزری بر اساس خواست مشتری ابداع کرده است. چهار سامانه جوش لیزریNovolas™ جهت برآوردن نیازهای خاص قابل دستیابی است. سامانه اصلی اجازه مییابد در سامانههای ساخت همراه با کنترل گرهای فرآیندی خودشان ادغام شود. مدلهای دیگر، OEMها جهت ادغام پیشرفته، WS (ایستگاه کاری( جهت ایستگاه کاری دستی کمی خودکار و maskwelding Micro برای اتصال قطعات باریک و ریز میباشند. این شرکت یک آزمایشگاه کاملاً کاربردی جهت ارزیابی نیاز مشتریان ارائه کرده است.

پیشرفت جدید در این زمینه، تولید دستگاه Leister Weldplast $2 hand-extruder است که یک وسیلهی کامل طراحی شده جهت تولید محصولات اکسترود شدهی تا 5/2 کیلوگرم (5/5 پوند) در ساعت جهت اتصال قطعات گرمانرم است. این دستگاه مجهز به یک کفشک جوش چرخشی 360 درجه جهت تسهیل کار کردن در بالای سر است. هم چنین از این شرکت ابزار دستی هوای داغ از سبک وزن Hot Jet S و قلم جوش تا مدلهای بزرگتر مانند Diode و Triac S در دسترس است. این ابزارها برای دمیدن هوای داغ مستقیم به شکاف اتصال و الکترود جوشکاری استفاده میشوند.

شرکت Laser and electronics specialist LPKF در آلمان سامانههایی جهت جوش لیزری پلاستیکها همراه با سامانههای تولید پودمانی (modular) ساخته است. جوش لیزری انتقالی، قطعات گرمانرمی را که دارای مشخصات جذب متفاوت هستند را متصل میکند. لیزر در لایهی بالایی که نسبت به آن طول موج شفاف است نفوذ میکند اما به وسیلهی لایهی پایینی جذب میشود، این عمل منجر به تولید حرارت و پیوند سطوح به یکدیگر میشود. خطوط تولید جوش لیزری LPKF شامل LQ-Power جهت عملیات دستی و LQ-Integration با فناوری یکپارچهسازی بدون درز در خطوط تولید میشود.

فناوری جوش لیزری ثبت اختراع شده با نام Clearweld®، توسط شرکتهای Gentex Corp. و TWI, Ltd. که گروههای تحقیق و توسعهی صنعتی انگلیسی هستند ابداع شده است. فرآیند Clearweld که توسط Gentex تجاری شده است، از پوششهای ویژه و افزودنیهای بسپار با قابلیت جوش لیزری استفاده میکند تا بتواند رنگ یکنواخت و انعطاف پذیری طراحی در جوش پلاستیکهای با ارزش و پشت پوش ایجاد کند. این فناوری، اختصاصاً برای وسایل و لولههای پزشکی ساخته شده است زیرا این ابزارها با به کارگیری چسبها و ذرات ناشی از استفاده از جوشکاری فراصوتی آلوده میشوند. LPKF یک شریک در شبکهی جهانی Gentex شامل سازندگان تجهیزات، integrators، تامین کنندگان مواد و مونتاژکاران پلاستیک میباشد. شریک دیگر Branson Ultrasonics است که یک سامانه لیزری انحصاری جهت فرآیندهای Clearweld ابداع کرده است. این سامانه به گونهای طراحی شده است که لولههای پزشکی را بدون چرخش آنها جوش دهد.

کمک از لیزر برای قطعات ترکیبی

فرآیند ابتکاری کمک از لیزر برای اتصال پلاستیکها و فلزات توسط موسسه Fraunhofer Institute for Laser Technology (ILT) در آلمان ابداع شده است. در این فرآیند طبق ثبت اختراع انجام شده Liftec®، امواج لیزر از میان یک قطعهی پلاستیکی عبور میکنند تا جزء فلزی که در مقابل آن پرس شده است داغ شود. پس از آن که پلاستیک ذوب شد، فشار مکانیکی روی قطعهی فلزی اعمال میشود و آن را به درون پلاستیک هل میدهد. شکل هندسی مناسبی برای قطعهی فلزی طراحی شده است و یک پیوند مثبت و جامد پس از سرد شدن تشکیل میدهد. سرامیکها و پلاستیکهای مقاوم در برابر حرارت نیز میتوانند در این فرآیند به کار گرفته شوند.

شرکت Kamweld Technologies یک متخصص در زمینهی محصولات جوش پلاستیک، تفنگ هوای داغ صنعتی و وسایل خمش صفحهی پلاستیکی و متعلقاتش است که اخیراً جوش-دهندههای سری Fusion با وزن کم و قابل حمل توسط دست را همراه با کنترل گرهای دیجیتال دقیق جهت کنترل دمای جریان هوا ابداع کرده است. چهار مدل از دستگاه FW-5 قابل دسترس اند، که همگی دارای گرم کن های خطی هستند. مدلهای FW-5C و FW-5D دستگاههای کامل با کمپرسورهای داخلی هستند.

چسبهای ساختاری محکم

چسبهای پیشرفته جهت پیوند پلاستیکها از طیف گستردهای از سازندگان قابل دسترس هستند. شرکت ITW Plexus، سردمدار فناوریهای چفت و بست زدن، اتصال، درزبندی و پوشش، چسبهای ساختاری ثبت شده Plexus® را برای پیوند گرمانرمها، مواد چندسازه و فلزات ساخته است. چسبهای ساختاری یا اجرایی معمولاً در کاربردهای تحمل بار استفاده میشوند زیرا آنها به استحکام محصولات پیوندخورده میافزایند. ITW Plexus راهنمایی برای اتصال پلاستیکها، چندسازهها و فلزات ارائه کرده است که در پایان این متن آورده شده است.سه چسب ساختمانی جدید Plexus® انعطاف پذیری در موقع عملکرد از خود نشان میدهند و برای کاربردهای ساخت قایق و دیگر مونتاژهای بزرگ بسیار مناسب اند.ابداعات اخیر Plexus شامل سه نوع چسب متاکریلات ساختاری دو جزیی است که در دمای اتاق پخت میشوند و پیوندهای استثنایی و البته انعطافپذیری را بر روی چندسازهها، بدون آماده سازی سطح یا با آماده سازی سطح کم ایجاد میکنند. MA530 با زمان عملکردی 40-30 دقیقه، برای پر کردن شکافهایی تا 78/17 میلیمتر طراحی شده است. MA560-1 دارای زمان عملکردی بالاتری است (تا 70 دقیقه) و برای پر کردن شکافهایی تا 14/25 میلی متر مناسب است. MA590 با زمان عملکردی تا 105 دقیقه بسیار مناسب برای قایقهای الیاف شیشه ای بزرگ است. به گفتهی شرکت مذکور، این چسبها هم چنین پیوندهایی عالی روی فلزات و دیگر کارپایه ها ایجاد میکنند.

بر خلاف دیگر چسبها و بتونهها، این چسبها به طور شیمیایی FRPها، چندسازهها و تقریباً تمام بسپارهای پلی استر و ژلپوشه ها را درهم میآمیزد. این شرکت یادآور میشود به دلیل این که چسبهایش نیازی به آمادهسازی سطح ندارند، بنابراین میتوانند زمان مونتاژ را تا 60% کاهش دهند. این شرکت اضافه میکند چسبهای مذکور پیوندهای بسیار قویای ایجاد میکنند به طوری که کارپایه ها (substarates) قبل از اینکه پیوند ایجاد شده خراب شود لایه لایه میشوند. گفته میشود این چسبها انعطاف پذیری استثنایی، استحکام ضربه و مقاومت در برابر سوخت، مواد شیمیایی و آب از خود نشان میدهند.

شرکت مذکور، دستگاه های پخش کنندهی چسب با نام Fusionmate™ بهینه شده برای چسبهای متاکریلات Plexus را نیز ارائه کرده است. این سامانه با هوای کارگاهی در فشار psi 100 کار میکند و پمپاژ حجمی مثبت مداومی با نسبتهای حجمی با دقت از 6:1 تا 15:1 را فراهم میکند. خروجی از سرعت جریان 38/0 تا 92/4 لیتر بر دقیقه قابل تنظیم است. گیربکسهای زنجیری مستقل برای پمپهای چسب و فعال کننده به صورت جداگانه طراحی شده است که پاکسازی آنها را به طور مجزا امکانپذیر میسازد.

چسباندن قطعات خودرو

سالیان متمادی است که چسبها در کاربردهای خودرو مورد استفاده قرار میگیرند و با پیشرفت فناوری چسب، اهمیت آنها نیز افزون شده است. شرکت Dow Automotive که تولید کنندهی چسب برای خودرو است گزارش میدهد که فناوری چسب در کاربردهایگستردهتری همراه با پشتیبانی قطعات اصلی خودرو (OEM) جهت حصول اطمینان و کاهش وزن کلی استفاده میشود. چسب با دوام در برابر ضربه با عنوان Betamate™ از این شرکت توسط شرکت خودروسازی Audi جهت استفاده در پروژهی A8 که یک خودرو جدید با بدنهی آلومینیومی است انتخاب شده است.

فناوری Betamate در کاربردهایی که نیازمند کارایی زیاد هستند میتواند استفاده شود و جهت پیوند قطعات گرمانرمی، چندسازهها، شیشه، آهنآلات، تزئینات خودرو، و آلیاژهای فولاد، آلومینیوم و منیزیم قابل استفاده است. چسبهای ساختمانی میتوانند جای گزین جوشکاری و چفت و بستهای مکانیکی در اتصال انواع زمینههای مشابه و غیر مشابه شوند و اثرات شکست و فرسودگی پیدا شده در اطراف جوش های نقطهای و بستها را حذف کنند. به گفتهی شرکت Dow این چسب عملیات درزگیری را در برابر شرایط آب و هوایی که منجر به خوردگی میشود نیز میتواند انجام دهد. این شرکت هم چنین سامانههای پیوند شیشه Betaseal™ را ساخته است که برای نصب شیشههای خودکار در خودروها استفاده میشود.

شرکت IPS سازندهی چسبهای ساختمانی بسیار قوی متاکریلات WeldOn® اخیراً چسبWeld-On SS 1100 را جهت چسباندن قطعات گرمانرم، چندسازه و فلزی و هم چنین کارپایه هایی که به سختی چسبانده میشوند مانند نایلون و فلزات گالوانیزه شده ساخته است. این چسب ها دو جزیی بوده و جهت اتصال فلزات به پلاستیکها بسیار مناسب هستند و دارای زمان عملکردی 4 تا 17 دقیقه میباشند. به گفتهی شرکت مذکور، این محصول دارای کاربردهای گستردهای شامل حمل و نقل، دریایی، ساختمانی و مونتاژ محصول است و نیازی به آمادهسازی سطح ندارد (یا نیازمند آماده سازی سطح کمی است).

پروژههای چسباندن بزرگ

شرکت Gruit توسعه دهنده و سازندهی مواد چندسازه، چسبهای اپوکسی Spabond را ارائه کرده است که جهت ایجاد اتصالات بسیار محکم و با دوام طراحی شده است که اغلب قویتر از خود مواد مورد اتصال است. این چسب در اندازهها و درجهبندیهای گوناگون به منظور پاسخگویی به نیازهای مختلف عرضه شده است. چسب بسیار کارای Spabond340LV برای چسباندن سازههای بزرگ مانند تنهی قایقها و پرههای توربینهای بادی طراحی شده است. گفته میشود این چسب دارای قیمت مناسب به نسبت کاراییش و هم چنین خواص مکانیکی و حرارتی خوبی است.

به منظور چسباندن سازههای بزرگی که هندسهی سطح ناصافی دارند، شرکت Gruit چسب Spabond 345 را پیشنهاد میدهد که دارای غلظت بالا و خمیر مانند است و میتواند بدون شره کردن به کار رود. چسب اپوکسیSpebond 5-Minute در موارد سریع خشک، کاربردهای عمومی و کارهای تعمیری در طیف گستردهای از کارپایه ها با جنس های مختلف استفاده میشود. در مواردی که امکان به کارگیری گیرههای مرسوم نیست این چسب در ترکیب با محصولات دیگر Spabond به عنوان سامانه "جوش نقطهای" میتواند استفاده شود. چسبهای Spabond در کارتریجها، ظروف و درامهای دستگاههای اختلاط و پراکنش گر قابل استفاده است.

چسبهای ویژه

شرکت Dymax سازندهی طیف گستردهای از چسبهای صنعتی و محصولات قابل پخت توسط امواج فرابنفش از جمله چسبUltra-Red™ Fluorescing 1162-M-UR، جهت چسباندن پلاستیک به فلز در کاربردهای پزشکی است. ترکیب ثبت شدهی Ultra-Redاز آن سبب است که این چسبها تحت نور کم شدت "black"، قرمز قهوهای به نظر میرسند که به شدت با اغلب پلاستیکها که به طور طبیعی نور آبی پس میدهند تمایز دارند. این تضاد رنگی به بازرسی خط چسب کمک میکند. کارپایه های قابل چسباندن شامل پلی-کربنات، فولاد ضدزنگ، شیشه، PVC و ABS میباشد.

شرکت Master Bond تولیدکنندهی چسبها، درزگیرها، پوششها، بتونهها، ترکیبات دربرگیری (encapsulation) و بسپارهای سیرشده، به تازگی تولید یک نوع چسب دوجزیی اپوکسی را اعلام کرده است که گفته میشود این چسب رسانائی گرمائی بسیار استثنایی ایجاد میکند. چسب EP21AN، گفته میشود یک عایق الکتریکی عالی است که چسبندگی بسیار خوبی روی کارپایه های گوناگون از جمله بسیاری از پلاستیکها، فلزات، سرامیکها و شیشه ایجاد میکند. هم چنین به گفتهی شرکت مذکور، پیوندها ثبات ابعادی مناسبی از خود نشان میدهند و پدیدهی جمع شدگی بعد از پخت به طور استثنایی پایین است. چسب جدید اپوکسی EP21AN از شرکت Master Bond که یک عایق الکتریکی عالی است، هدایت گرمایی زیاد و چسبندگی بسیار خوبی در بسیاری از کارپایهها ایجاد میکند.

شرکت Flexcon، چسب اکریلیک حساس به فشار V-778 را ارائه میدهد که گفته میشود مناسب پلاستیکهایی با انرژی سطحی کم مانند TPO است. این محصول نیاز به آمادهسازی سطح TPO (به روش آستری زدن یا استفاده از شعله) را حذف میکند و در نتیجه در زمان و هزینه صرفهجویی میشود. به گفتهی این شرکت، آزمایش ها نشان میدهد که این چسب، چسبندگی و دوامی عالی روی TPOها و آلیاژهای پلی اولفینی و سطوح پوشش داده شده با رنگ پودری از خود نشان میدهد. شرکت مذکور نوارچسبهای انتقالی از جنس اکریلیک و بسیار کارا را نیز ارائه میکند.

شرکت Evonik Cyro LLC تولید کنندهی محصولات اکریلیک ویژه، به تازگی Acrifix™ از انواع عوامل چسبانندهی ویژه (SBAs) را تولید کرد که محصولات چسبانندهی جدیدی جهت استفاده با گرمانرمها هستند. به گفتهی شرکت مذکور این چسبها به طور خاص جهت چسباندن محصولات اکریلیکی Acrylite™ طراحی شدهاند و شامل انواع زیر است: Acrifix 2R 0190 فعالترین SBA چند کاره، Acrifix 2R 0195 عامل چسبانندهی فعال با جلای نهایی و Acrifix 1S 0117 تنها عامل چسباننده در بازار آمریکای شمالی که در متیلن کلرید حل نمیشود.

SBAها نوعاً جهت چسباندن قطعات در معرض دید از جمله در نمایشگاهها، موزهها، قابهای عکس، روشناییها و آکواریومها استفاده میشوند.

آمادهسازی جهت اتصال بهتر

جهت پیوند مناسب چسب، به سطوح تمیز و عاری از چربی، گریس و آلودگیهای دیگر نیاز است. در صنایع خودرو و پزشکی به منظور بهبود اتصال قطعات به هم به آمادهسازی سطح جهت زدودن گرد و غبار، روغن و چربی نیاز است. طبق توضیحات سامانههای آمادهسازی سطح Enercon، حلالهای تمیز کننده مثل تولوئن، استن، متیل اتیل کتون و تری کلرواتیلن میتوانند استفاده شوند ولی آنها پس از تبخیر یک باقی ماندهی فیلم از خود به جای میگذارند که چسباندن را به تأخیر میاندازد. این شرکت محصولاتی را جهت آمادهسازی سطح پلاستیکها و مواد دیگر ارائه میکند تا به وسیلهی آنها چسبانندگی چسبها، برچسبها، چاپ و پوشرنگزنی بهبود یابد و در موارد اکستروژن و روکش قطعات قالبی نیز کاربرد دارد.

شرکت Enercon محصول جدیدی را تولید کرده است که به منظور حکاکی، تمیز کردن، فعال سازی، سترون کردن و عامل دار کردن انواع سطوح رسانا و نارسانایی که به سختی آماده میشوند، طراحی شده است. محصول Dyne-A-Mite™ IT Elite دارای فناوری آماده-سازی سطح پلاسمای پیشرفتهی blown-ion و سامانه real-time Plasma Integrity Monitoring جهت انواع فرآیندها است. این سامانه ی پودمانی قابل توسعه با چهار نوع آماده سازی سطح است که منجر به قابلیت اتصال/قطع سریع میشود. این محصول یک تخلیهی الکتریکی blown-ion متمرکز شده تولید میکند به طوری که سطح ماده با سرعت بالای تخلیهی الکتریکی یونها بمباران میشود. گفته میشود این روش در آماده سازی و تمیزکاری سطح بسیاری از بسپارهای گرمانرم و گرماسخت، لاستیک ها، شیشه و حتی سطوح رسانا بسیار مؤثر است. محصول Dyne-A-Mite™ IT Elite دارای فناوری آماده سازی سطح پلاسمای پیشرفتهی blown-ion جهت بالا بردن چسبندگی چسبها است. یک سامانه real-time Plasma Integrity Monitoring تمام انواع فرآیندها را به دنبال دارد.

فهرست راهنمای چسباندن چسبهای شرکت Plexus

کتابچهی منتشر شده توسط شرکت ITW Plexus، راهنمایی جهت چسباندن پلاستیکها، چندسازهها و فلزات است که ده خانوادهی چسب معمول که به عنوان چسبهای ساختاری نامیده میشوند را فهرست کرده است: اکریلیک، بی هوازی، سیانواکریلیک، اپوکسی، ذوبی (hot-melt)، متاکریلاتها، فنولیک، پلی یورتان، چسب حلالی و نوارچسبها. به گفتهی این راهنما هفت مورد زیر معمولترین آنهاست؛ راهنمای مذکور، مشخصات اولیهی این چسبها را به شرح زیر مورد تاکید قرار داده است:

• چسبهای اپوکسی، که نسبت به دیگر چسبهای مهندسی بیشتر در دسترس هستند، پرکاربردترین چسب ساختاری هستند. پیوندهای اپوکسی استحکام برشی خیلی زیادی دارند و معمولاً صلب هستند. سامانههای دوجزیی بسپار/عامل پخت شکافهای ریز را به خوبی و بدون جمع شدگی پر میکنند.

• چسبهای اکریلیک سطوح کثیفتر و کمتر آماده ای که اغلب متصل به فلزات هستند را تحمل میکنند. آنها با اپوکسیها در استحکام برشی رقیب هستند و پیوندهایی انعطافپذیر همراه با مقاومت ضربه و مقاومت در برابر ورکنی(peeling) خوبی ارائه میدهند. این چسبهای دوجزیی خیلی سریع پیوند تشکیل میدهند.

• چسبهای سیانواکریلات سرعت پخت بسیار زیادی دارند و جهت موارد دقیق بهترین هستند. آنها جزء سیالاتی با گرانروی به نسبت کم بر پایهی تکپارهای اکریلیک و مناسب چسباندن سطوح کوچک هستند. مقاومت ضربهی ضعیفی دارند و در برابر حلالها و رطوبت آسیبپذیرند.

• چسبهای بیهوازی با فقدان اکسیژن پخت میشوند. بر پایهی بسپارهای پلی-استر اکریلیک هستند و با گرانرویهایی از مایعات رقیق تا خمیرهای تیکسوتروپ و گرانرو قابل دسترس اند.

• چسبهای ذوبی (hot-melt) در حدود 80% استحکام پیوندی را در همان ثانیههای اول به دست میآورند و مواد نفوذپذیر و نفوذناپذیر را میتوانند بچسبانند. آنها معمولاً نیازی به آمادهسازی سطحی دقیقی ندارند. این چسبها به رطوبت و بسیاری از حلالها غیرحساسند اما در دماهای زیاد نرم میشوند.

• چسبهای متاکریلات تعادلی بین کشش پذیری زیاد، استحکام برشی و استحکام در برابر پوسته شدن به علاوهی مقاومت در برابر ضربه، فشار و تصادف ناگهانی در طیف دمایی گسترده ایجاد میکنند. این مواد فعال دوجزیی بدون آماده سازی سطح در پلاستیکها، فلزات و چندسازهها میتوانند استفاده شوند. آنها در برابر آب و حلالها مقاومت میکنند تا یک پیوند نفوذناپذیر ایجاد شود.

• چسبهای پلی یورتان نوعاً دوجزیی هستند و به ویژگیهای انعطاف پذیری و چقرمگی حتی در دماهای کم معروفند. آنها مقاوت برشی خوب و همچنین مقاومت عالی در برابر آب و رطوبت هوا دارند، اگرچه یورتانهای پخت نشده در برابر رطوبت و دما حساسند.

واژههای اختصاصی

چسباندن Bonding

اتصال دادن – پیوند دادن Jointing

جوش دادن – جوشکاری Welding

چسب بر پایهی سیانو اکریلات Cyanoacrylate-based adhesive

مونتاژ فراصوتی Ultrasonic assembly

جوشکاری ارتعاشی Vibration welding

جوشکاری خطی Linear welding

جوشکاری مالشی خطی Linear friction welding

جوشکاری چرخشی Spin welding

ارتعاش زاویهای Angular vibration

جوشکاری لیزری Laser welding

جوشکاری مقاومتی و القایی Resistance and induction welding

تولیدکنندهی تجهیزات اصلی Orginal Equipment Manufacturer (OEM)

عوامل چسبانندهی ویژه Specialty Bonding Agents (SBAs)

سامانههای توزیعِ سنجش-اختلاط Meter-mix dispensing system

چکیده

در قالب گیری تزریقی، دمای قالب نسبت به دمای محیط افزایش می یابد تا به یک دمای ثابت برسد. بنابراین حداقل زمان مورد نیاز برای سرد کردن نیز افزایش می یابد. بهبود طراحی گرمایی قالب، زمان سرد کردن را بهینه خواهد کرد و در نتیجه آن مقدار نهایی زمان چرخه تولید کاهش می یابد.

هدف از انجام این کار توسعه دادن نرم افزاریست که توانایی شبیه سازی چند چرخه را داشته باشد و همزمان، زمان شبیه سازی را با دقت بالایی با روند چرخه ها هماهنگ کند. در این تحقیق سه نمونه مورد مطالعه قرار گرفته اند که یکی از آنها در آزمایشگاه نویسندگان انجام شده و دوتای دیگر در یک مجموعه ماشین سازی مورد آزمون قرار گرفته است.

مقدمه:

قالب گیری تزریقی رایج ترین فرایند برای تولید انبوه قطعات پلاستیکی است. این روش مزایای زیادی دارد از جمله: دقت (صحت)، تولید بالا، زمان تولید کم و انعطاف پذیری فرایند. در بازارهای فوق رقابتی امروز، کیفیت عالی و زمان تولید کم از ملزومات موفقیت است. در قالب گیری تزریقی بیش ترین زمان تولید صرف سرد کردن قطعه می شود. متأسفانه اغلب قالب سازان هر بار که قالب جدیدی را می سازند از روش سعی و خطا برای پیدا کردن زمان سردسازی مکفی استفاده می کنند. کاهش دادن بیش از حد زمان سردسازی تأثیر نامطلوبی بر کیفیت قطعه می گذارد. قطعه ای که نادرست سرد شده باشد ایرادهایی از قبیل تاول، تغییر شکل های ناخواسته و تاب برداشتن و ... خواهد داشت و اگر فرایند سردسازی را خیلی محتاطانه زیاد در نظر بگیریم، تأثیرات نامطلوبی بر روند اقتصادی تولید خواهیم گذاشت و چیزی که به پیچیدگی مسأله می افزاید طبیعت تکراری فرایند است. به عنوان یک نتیجه منطقی، شرایط قالب از ابتدا تا زمانی که قالب به یک حالت پایدار گرمایی برسد تغییر می کند. پس حداقل زمان سردسازی مورد نیاز تا زمانی که دمای قالب به یک دمای تعادل برسد افزایش پیدا می کند. به طور کلی تا زمانی می-توان شبیه سازی انتقال حرارت سه بعدی را با استفاده از بسته های نرم افزاری المان محدود، برای پیش بینی کردن وضعیت دمایی قالب استفاده کرد که حالتی مشابه حالت پایدار برای قالب ایجاد شود، در آن صورت به راحتی می توان زمان خنک سازی مورد نیاز را پیش بینی کرد؛ اگرچه بنابر پیچیدگی اغلب قالب ها استفاده از این روش کاری، زمان زیادی را طلب می کند.

هدف کلی این پروژه توسعه راهکارهای ساده برای پیش بینی دمای قطعه و تخمین زدن کمترین زمان سردسازی مطمئن با استفاده از شبیه سازی انتقال حرارت یک بعدی و ایجاد کردن قانون ها یا خطمشیهایی است درباره این که چگونه می توان این روش کاری را برای قطعات پیچیده نیز به کار برد. ما در این مقاله ابتدا روش کار را ارائه کرده و سپس نتیجه عملی را با جواب های پیش بینی شده توسط نرم افزار در قالب های ساده و پیچیده مقایسه می کنیم.

طرح:

چرخه گرمایی در فرایند قالب گیری تزریقی می تواند به دو قسمت تقسیم گردد: گرم کردن بسپار تا دمای ذوب آن و به دنبال آن تزریق بسپار ذوب شده به داخل حفره (Cavity) و سردسازی قطعه برای افزایش استحکام و جدا کردن آن از قالب. در فرایند قالب گیری تزریقی زمان چرخه به چند بخش تقسیم می شود: پر کردن، سرد کردن، باز شدن قالب، پراندن قطعه و بستن قالب. ما در این تحقیق برای تجزیه و تحلیل کردن اهداف؛ زمان چرخه را به سه گام تقسیم کردیم .گام اول مراحل پرکردن و سردکردن را نمایش می دهد. گام دوم مراحل باز شدن قالب و پران را نمایش داده است. به دلیل چسبیدن قطعه به یک طرف قالب؛ شرایط دمایی متفاوتی برای هر یک از دو نیمه قالب وجود دارد. گام نهایی تأخیر در تزریق را قبل از مرحله پرکردن را نشان می دهد. فرض شده که قالب در شروع تحلیل ها کاملاً پر شده باشد. بنابراین هیچ افت دمای ناگهانی در وقتی که قالب جدا می شود مشاهده نشده است. دو برآمدگی کوچک روی منحنی فشار نشانگر جداشدن قالب و پراندن قطعه می باشد (ثانیه 21ام و 28ام علامت گذاری شده اند).

هدف، تولید قطعاتی با کیفیت خوب در شرایط حالت پایدار است. چرخه های تزریق متعددی برای قالب لازم است تا به یک دمای تعادل برسد. تعداد چرخه های مورد نیاز برای رسیدن به چرخه ای ثابت به این بستگی دارد که چقدر طراحی دمایی قالب خوب باشد. برای اینکه وضعیت دمایی قالب را همان طور که در طول زمان توسعه می یابد پیش بینی کنیم، نیاز است که مدل شبیه سازی مناسبی داشته باشیم. در صورتی که یکی از سه وجه قطعه در مقایسه با دو وجه دیگر خیلی کوچک تر باشد؛ می توانیم معادله تعادل حرارتی سه بعدی را به یک معادله یک بعدی ساده تر کنیم. این مورد برای اغلب قطعاتی که بوسیله فرایند قالب گیری تزریقی ساخته میشوند صادق است.

مدل های مطالعه شده:

رفتار مدل های متعددی برای این کار مطالعه شده است تا این نرم افزار شبیه ساز، قابل استناد گردد.

مدل 1:

اولین تحقیق در آزمایشگاه ما یعنی دانشگاه اُهایو انجام شده که در آن از یک صفحه مسطح مستطیلی با کشوییهای قابل تنظیم استفاده شده است. ضخامت حفره (Cavity) می توانست از 05/0 تا 075/0 یا 1/0 اینچ و یا ترکیبی از همه اینها تنظیم گردد. از دو پیکربندی مختلف در این تحقیق استفاده شد: ضخامت یکسان مدل که حفره ای به ضخامت 05/0 اینچ داشت و یک صورت سه ضخامته از قالب که همه ضخامتها در میانه مقطعی با بعد 05/0 اینچ داشتند. قالب هیچ مجرای خنک کاری نداشت. جنس ماده استفاده شده از پلاستیک های GE بسپار MC-1300 PC-ABS بود. دستگاه استفاده شده برای این کار؛ یک پرس Sumitomo 50 تنی بود. ترکیب ترموکوپل و مبدل فشار که اجزاء لاینفک یک قالب هستند نیز برای جمع آوری داده های استاندارد استفاده شدند. از یک نرم افزار آزمایشگاهی و یک ابزاز اندازه گیری عمومی جمع آوری اطلاعات به صورت همزمان برای ثبت داده ها استفاده شد. هم چنین برای بدست آوردن دقیق دما، از یک دوربین فروسرخ بهرهبردهایم. با رسم روند دما از ترموکوپل برای قالبهای با ضخامت یکسان و سه ضخامته در یک مقدار ضخامت 05/0 اینچی ، در تأیید فرض ما که مدل انتقال حرارت یک بعدی برای موارد مشابه این مورد کافی است، قابل مشاهده است که روند رسم شده برای هر دو مورد مشابه شده است. در طول آزمون های اولیه؛ دماهای عملی بدست آمده برای قالب به خوبی بوسیله نرم افزار ما پیش بینی شده بود.

مدل 2:

این آزمون در محل شرکت حامی ما و روی یک قطعه ضربه گیر (سپر ماشین) انجام شده است. در این مورد بنابر محدودیت های موجود؛ فقط یک عکس حالت پایدار با دوربین حرارتی فروسرخ گرفتیم. ماده استفاده شده TPO از بسپارهای مهندسی Solvay بود. ضخامت ها در دو محل پیش بینی شده mm2 و mm5 بود. دمای کانال سردکننده co10 تنظیم شده بود و برای این کار از یک شیوه استاندارد پیروی کردیم. دمای محیط co20 بود که دمای متوسط داخلی در آن موقع از سال بود. اولین شبیه سازی به سمتی گرایش داده شد که قسمت نازک تر قطعه که mm2 ضخامت داشت را در یک دمای تعادل co46 شبیه سازی کند. تنظیم کردن نقطه ذوب، ضریب انتقال حرارت و زمان بندی چرخه ی تولید در بازه های منطقی منتج به این پیش بینی شد که دمای سطحی co45 با دمای co46 که از عکس فروسرخ (که در تصویر b6 و 7 نشان داده شده است) مورد مقایسه قرار بگیرد. با استفاده از پارامترهای مشابه و با تغییر ضخامت به mm5 قسمت ضخیم تر قطعه را شبیه سازی کردیم. این بار دمای سطحی co55 پیش بینی شد که با دمای co61 که از عکس فروسرخ مشاهده شده بود مقایسه گردید.

مدل 3:

این آزمون هم در محل شرکت حامی ما انجام شد ولی این بار روی یک قطعه متفاوت و پیچیده تر از مدل ضربهگیر قبلی که استفاده شد. در این آزمون پارامترهای مهم قالب گیری از جمله: دمای قالب، دمای محیط، دمای ذوب ماده، زمان دقیق چرخه جداسازی، تأخیر زمانی بعد از تزریق که شامل زمان صرف شده روی جمع کننده ها (روبات های جابجاکننده قطعات) می باشد و تسمه نقاله به دقت ثبت شده است. در ضمن از یک دوربین فروسرخ نیز برای ثبت کردن دمای قطعه هنگامی که روی جمع-کنندههاست ، درست 8/7 ثانیه پس از پراندن قطعه استفاده شده است هم چنین از یک دماسنج ویژه (Pyrometer) برای ثبت کردن دمای سطح در انتهای نوارنقاله یعنی 30 ثانیه بعد از پراندن قطعه استفاده شده است. زمان دقیق ثبت شده از خروجی مستقیم ماشین قالب گیری تزریقی بدست آمده است. دمای حالت تعادل در کمتر از 10 چرخه و بنابر ظرفیت سردسازی کانال سردکننده حاصل شده است. سه موقعیت اندازه گیری ما از روی عکس های فروسرخ انتخاب شده اند. محل اول در قسمت سطح جلویی ضربه گیر، محل دوم در سطح جایی که چراغ مه شکن نصب می شود و محل سوم در زیر ضربه گیر در جایی واقع است که نازک ترین قسمت قطعه است نرم افزار شبیه سازی، دما را در نقاط 2 و 3 به خوبی پیش بینی کرد ولی در نقطه 1، co10 دما را کمتر از دمای واقعی نقطه پیش بینی کرد که این خطا به این دلیل است که نقطه 1 در زاویه خاصی واقع شده است که نور محیط را به سمت دوربین منعکس می کند و این سبب می شود که دوربین فروسرخ دمای بالاتری را در این نقطه تشخیص دهد.

به نظر می رسد که نقطه 3 بهترین جا برای اندازه گیری مداوم باشد چرا که شرایط ان به سادگی قابل تشخیص است. پیش بینی دما برای مقداری که از روی دماسنح در انتهای مسیر نقاله خوانده می-شود بسیار خوب بود.

از سه نقطه انتخابی که روی قسمت جلوی قطعه مانند نقطه 1 ضربه گیر واقع شده بودند برای گرفتن اندازهها استفاده شد. برای این بخش ما از مقدار بیشتری از ضریب انتقال حرارت استفاده کردیم تا اثر بادی را که سامانه ی تهویه مستقیماً روی این نقاله میوزید را خنثا کنیم.

نتیجه گیری و کارهای آتی:

نرم افزار بسط داده شده است تا انتقال حرارت را طی فرایند قالب گیری تزریقی پیش بینی کند تا زمان شبیه سازی و هزینه ها را به حداقل برساند. رهنمودها برای ساده کردن قطعات پیچیده تر توسعه داده شده است تا همامنگی را زمانی که از این نرم افزار استفاده می شود حفظ کند. عیب های قالب گیری مربوط به تغییرات دما برای فراهم کردن بینشی بهتر و کنترل داشتن روی فرایند قالب گیری تزریقی قابلیت مطالعات بیشتر را دارند.

ما در پی گسترش عاملی هستیم که آنرا پیش بینی کننده چرخه می نامیم.

در حقیقت ما می خواهیم قابلیت های زیر را به نرم افزار کنونی خود بیفزاییم:

- محاسبه دمای مناسب برای پراندن قطعه

- پیش بینی کردن مقدار زمان سردسازی لازم

روند سرد سازی بر بر کلیت چرخه ی گرمائی فرایند قالب گیری تزریقی تاثیر می گذارد که منجر به فرورفتگی های مشخص و تغییر شکل قطعات تولیدی خواهد شد.

ما در نظر داریم تا از این رفتارشناسی به عنوان یک مقیاس عملکرد استفاده کرده و آنها را با انتقال حرارت و نرمافزار پیش بینی کننده چرخه ترکیب کنیم تا پردازش بهینه اطلاعات و پارامترهای طراحی را گسترش دهیم.

از تیم طراحی و مهندسی فنون

Seyed@fonoonteam.com

رفع مشکل در قالب گیری تزریقی: چگونه مشکل گیره ناهم تراز را برطرف کنیم؟

آیا خط جدایش هم تراز است؟

یک روش برای اطمینان از جفت شدن کامل دو نیمه ی قالب در خط جدایش، داشتن یک ماشین قالب-گیری تراز شده و کفی های موازی است. ترازبندی یک ماشین به سه تراز ماشین کاری نیاز دارد. کار را با فراهم آوردن تمام پیچ های تنظیم بر روی پایه ی ترازبندی پرس با گشتاور یکسان آغاز کنید. ترازها را به شکل زیر قرار دهید: تراز اول در میان میل راهنماها یا تکیه گاه کفی نزدیک به کفی ثابت، تراز دوم در میان میل راهنماها یا تکیه گاه کفی نزدیک به انتهای پشتی ماشین، و تراز سوم به صورت طولی روی یک میل راهنما یا تکیه گاه کفی. سپس یک نفر به پایه ی ترازبندی می رود و آن را با راهنمایی فرد دیگری که به ترازها چشم دوخته است، بالا یا پایین می برد.

پلیسه یک مسئله ی مرسوم قطعه است که شماری راه حل محتمل برای آن وجود دارد. مشکل پلیسه یا تزریق ناقص، ممکن است ناشی از مسئله ی جهت گیری قالب یا گیره باشد. اما در مورد تزریق های با سرعت زیاد و محصول هایی با دیواره ی نازک ممکن است این مشکل ناشی از نیروی گیره ناکافی باشد. برای دریافتن این که پلیسه ناشی از مسئله ی جهت گیری قالب یا گیره است، جفت شدن خط جدایش را بازبینی کنید. یک راه مرسوم بازبینیِ فشار گیره یکنواخت در خط جدایش، رنگ زدن سطح یک نیمه ی قالب است که اگر تماس در خط جدایش برقرار باشد، رنگ اعمالی صرف نظر از مقدار نیروی تماسی –زیاد یا کم- به نیمه ی دیگر قالب انتقال پیدا می کند. اطلاعات جزئی بیشتر را می توان با استفاده از کاغذ نشانگر فشار به دست آورد که در آن رنگ کاغذ بر اساس مقدار نیروی تماسی تغییر می کند. در واقع با این روش تغییر سایه ی رنگ با فشار مرتبط می شود.

کاغذ حساس به فشار (مانند Pressurex از محصولات Sensor) گستره ی فشار وسیعی از 2 تا 43000 psi را نشان می دهد. البته برای رفع مشکل خط جدایش گستره ی 7000 تا 18000 psi توصیه می-شود.

برای بازبینی نیروی تماسی خط جدایش خوب به کمک کاغذ حساس به فشار، ابتدا باید خط جدایش را با کاغذ پوشانید و قالب را به مدت 5 ثانیه بست، سپس آن را گشود و یکنواختی رنگ را روی کاغذ نگاه کرد. اگر نیروی تماسی یکنواختی روی خط جدایش اعمال نشده باشد، مشکل مربوط به قالب یا گیره است. اگر ماشین تراز شود و کفی ها موازی باشند، آن گاه خط جدایش قالب منشا عدم ناهمترازی خواهد بود. تنظیم ارتفاع قالب، تنها موجب افزایش یا کاهش نیروی گیره می شود و در تنظیم یکنواختی فشار گیره نقشی ندارد، مگر این که کفی ها خم شده باشند.

موارد مربوط به کفی و میل راهنما

در بعضی موارد تزریق کارها با مسئله ی قفل نشدن کامل گیره بعد از بسته شدن قالب مواجه می-شوند. راه حل معمول، بازبینی خط جدایش و بررسی وجود پلیسه یا جرم در آن قسمت است، زیرا وجود این موارد از بسته شدن قالب جلوگیری می کند. اگر گیره پس از ساختن قطعات به مدت به نسبت کوتاهی قفل نشود و هیچ موردی در خط جدایش وجود نداشته باشد که مانع قفل شدن گردد، آن گاه مسئله جدی است.

نقطه ی شروع بررسی دلیل، توجه کردن به دمای قالب و کفی است. دمای قالب بیشتر از ?F 180، قادر به گرم کردن کفی نیز می باشد. انبساط کفی را در میل راهنماهای بالایی (در حالت گرم) به وسیله ی اندازه گیری فاصله ی بین میل راهنماهای بالایی و مقایسه ی آن با فاصله ی بین میل راهنماهای پایینی بازبینی کنید. اندازه گیری را در نزدیک کفی ثابت انجام دهید، زیرا پایین این کفی به بدنه ی ماشین متصل است و از این رو از انبساط گرمایی آن تا حدودی جلوگیری می شود. در صورتی که بالای کفی ثابت چنین محدودیتی را ندارد و بر اثر گرمای کفی منبسط می شود. در نتیجه این مسئله موجب می شود که فاصله ی بین میل راهنماهای بالایی در نزدیک کفی ثابت بزرگ تر از این فاصله در بین میل راهنماهای پایینی باشد. بنابراین هنگامی که کفی متحرک به سمت کفی ثابت فشار داده می شود تا قالب را ببندد، میل راهنماهای بالایی از حرکت کفی متحرک جلوگیری می کنند. اگر چنین باشد، یک نشانه ی آن وجود خراش بر روی اطراف میل راهنماها است. راه حل این مسئله، خنک نگه داشتن نسبی کفی ها می باشد.

بسیاری از فرآیندکارها گمان می کنند که عایق کاری قالب از کفی این مسئله را حل می کند، در صورتی-که با این کار تنها زمان قبل از آشکار شدن اختلاف گرمایی بین کفی های بالایی و پایینی طولانی می-شود. در واقع عایق گرما را به کفی با سرعت کمتری هدایت می نماید. راهکار بهتر قرار دادن عایق بین صفحه های گیره و قالب به جای صفحه های گیره و کفی ها است.

راه دیگر برای جلوگیری از این مشکل، پیوسته خنک کردن کفی هاست. برای این منظور می توان از مسیرهای سرمایشی در صفحه های گیره استفاده کرد تا آن ها را در دمای متوسطی-حداکثر تا?F 130- قرار دهد. البته لازم به ذکر است که وجود ماشینی با مسیرهای سرمایش در کفی ها نادر است، اما اگر چنین شود، کفی دچار انبساط گرمایی زیادی نمی گردد و در نتیجه فرآیند به شکل با ثباتی پیش می رود زیرا کفی ها در طی فرآیند از نظر دمایی پایدارند.

میل راهنماها نیز از نظر گرمایی می توانند تحت تاثیر هوای گرم به وجود آمده در طی فرآیند قرار گیرند. از آن جایی که هوای گرم به سمت بالا حرکت می کند، ممکن است میل راهنماهای بالایی گرم تر از پایینی ها شوند. چنین اختلاف دمایی، به معنای تحت فشار قرار ندادن یکنواخت خط جدایش توسط گیره است. برای مثال اگر طول میل راهنماها 10 فوت باشد و میل راهنماهای بالایی ?F15 گرم تر از میل های پایینی باشند، میل راهنماهای بالایی در نتیجه ی انبساط افزایش طولی برابر 012/0 اینچ خواهند داشت و بنابراین اختلاف نیروی گیرهی در بالا و پایین ایجاد می شود. در نتیجه حفره های قالب ممکن است به دلیل میل راهنماهای بالایی گرم تر و بلندتر دچار پلیسه شوند.

چه مقدار نیرو لازم است؟

این مهم است که بدانیم نیروی گیره لازم برای یک تزریق چقدر است تا از کوچک ترین ماشین تزریق ممکن استفاده کنیم. هم چنین قالب گیران باید کمترین نیروی گیره که منجر به ایجاد کمترین پلیسه می-شود را بیابند. نیروی گیره خیلی زیاد روی یک قالب کوچک منجر به انحنای قالب می شود. نیروی گیره کم، فشار یکنواخت تری را فراهم می آورد. یک قانون صنعتی در این رابطه نسبت 2 تا 6 تن به ازای هر اینچ مکعب از مساحت تصویر شده را توصیه می کند. پلاستیک هایی با جریان آسان در محدوده ی کمتری قرار می گیرند، در حالی که بسپار های گرانروئی نظیر پلی کربنات یا آکریلیک در انتهای این بازه قرار دارند. اگر دیواره باریک یا مسیر جریان طولانی باشد، آن گاه میزان نیروی (تن) مورد نیاز به طور چشم-گیری افزایش خواهد یافت.

ممکن است عجیب به نظر برسد ولی کفی ها با وجود بزرگی شان می توانند در اطراف یک قالب تاب بردارند، خصوصا اگر قالب بسیار کوچکی به یک کفی بزرگ متصل شده باشد. قالب گیران برای جلوگیری از این مسئله باید اطمینان حاصل کنند که قالب 70% یا بیشتر از فاصله ی بین میل راهنماها را در بر می گیرد.

تاب برداشتن کفی چه نیروی گیره توسط اهرم مفصلی یا سیلندرهای هیدرولیکی اعمال شود، می-تواند رخ دهد. هم چنین این مسئله می تواند در پرس های بدون میل راهنما و انواع هیدرومکانیکی دوکفه ای که در آن ها سیلندرهای هیدرولیکی کفی ها را به جای فشار دادن به سمت هم می کشند، رخ دهد. در گیره های اهرمی، نیروی گیره در گوشه های کفی متحرک بیشتر اعمال می شود، در حالی-که در یک گیره تمام هیدرولیک، نیرو به وسط کفی متحرک اعمال می شود.

گواه تاب برداشتن کفی زمانی است که قالب از پرس خارج می شود و وجود زنگ زدگی به نرمی چسبیده ای بر روی کفی جایی که به قالب متصل بوده، هویداست. این زنگار همان طور که انتظار می-رود روی سطح کفی قرار گرفته است و مطابق سایر زنگ زدگی ها در جسم ماده نیستند. اگر قالبی برای بیش از چند ساعت درون پرس قرار گرفته باشد، آن گاه پس از خروج از پرس طرحی از قالب روی آن نمایان قابل است.

انحنای کفی به دلیل خستگی فلز، می تواند منجر به ترک خوردگی در حفره های قالب شود. این مسئله چنان شایع است که می توان از واحدهای کنترل دمای "فشار منفی" ویژه ای استفاده نمود که مایع خنک کننده را از میان قالب بمکد به جای این که آن را به درون مجراها با فشار وارد کند. این کار از رفتن آب به درون حفره های ترک دار جلوگیری می کند و مانع از خرابی قطعه می شود.

راه حل دیگری که به وسیله ی برخی از قالب سازها به کار گرفته می شود، بریدن گوشه های قالب است. به این ترتیب نیروی گیره به شکل یکنواخت تری در سطح قالب توزیع می گردد. با این روش یکنواختی فشار گیره بهتری ایجاد می شود، زیرا گوشه ها نقاط تحت فشار نیستند.

واژگان

گیره Clamp

تاب برداشتن Wrapping

تراز Level

خستگی Fatigue

خط جدایش Parting line

رفع عیب Troubleshooting

قطعه های ضایعاتی Scrap parts

کاغذ نشانگر فشار Pressure-indicating paper

کفی Platen

ماشین قالب گیری تراز Level molding machine

مساحت تصویر شده Projected area

میل راهنما Tiebar

ناهم تراز Uneven

نیروی گیرش Claming force

نیروی تماسی Touch force

منبع: