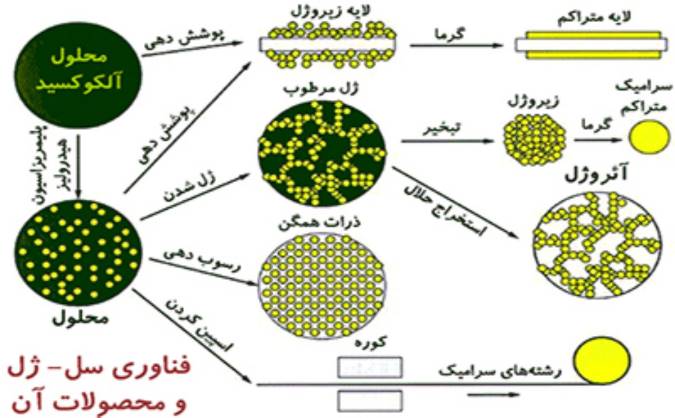

همانطور که پیشتر گفته شد، روش سل- ژل اغلب به عنوان یک روش ساخت پودرهای سرامیکی به کار می رود، زیرا مزایای بسیاری را در مقایسه با روشهای سنتی تولید پودر دارد. سطح ویژه بالای ژلهای خشک شده واکنشپذیری بالایی را سبب میشود و باعث کاهش دمای سینترینگ به درجه حرارتهای پایین ترمی گردد. در این راستا محققان، تحقیقات متعددی را در زمینه تولید نانوپودر زیرکونیای پایدار شده با ایتریا به روش سل- ژل انجام داده و اثر پارامترهای مختلف را روی شرایط تولید پودر مورد مطالعه قرار داده اند.

در پژوهشی که توسط کیو و لی انجام شده است، از زیرکونیم اکسی کلرید و نیترات ایتریم در مخلوطی از آب و اتانول به عنوان مواد اولیه استفاده شده است. محلول به دست آمده در دمای معین نگه داشته شده تا رسوبات سل سفید رنگ به دست آیند. سپس آمونیوم هیدروکسید به سل اضافه میشود تا pH به حدود 9 برسد. در حین رسوبدهی ژل دائماً فیلتر شده و با آب دیونیزه شستشو داده می شود تا اطمینان حاصل شود که هیچ یون کلر در محیط وجود ندارد. در نهایت پودرها خشک شده و در دماهای مختلف کلسینه شده اند. با استفاده از این روش پودرهایی حاصل می شوند که در محدوده ابعادی 25 تا 30 نانومتر قرار دارند.

در پژوهشی دیگر یک روش نسبتاً آسان با قابلیت کاربرد صنعتی توسط ویازی و همکارانش معرفی شده است. این روش شیمیایی ساده بر پایه آب کافت و واکنشهای پلیمریزاسیون غیر آلی آلکوکسیدهای فلزی بنا شده است. در این واکنشها که از آلکوکسیدهای چهار ظرفیتی غیر سیلیکاتی مانند زیرکونیم استفاده می شود، به بازدارنده ها و عوامل کمپلکس کننده با نام کلی اصلاح کننده ها، نیاز است تا سرعت رسوب را کاهش دهند و از رسوب هیدروکسیدهای فلزی مانند هیدروکسید زیرکونیم جلوگیری کنند. این آلکوکسیدها نسبت به رطوبت بسیار حساس هستند و به سرعت هیدراته شده و رسوب میکنند، در نتیجه آنها را باید به دقت و در اتمسفر خشک حمل و نگهداری کرد.

اصلاح کننده های واکنش را می توان از اسیدهای آلی مانند بتا دی کتونها، کربوکسیلیک اسید، و یا لیگاندهای پیچیده انتخاب نمود. این اسیدها از رسوب ناخواسته سایر ترکیبات جلوگیری می کنند. نوع و نسبت اصلاح کننده ها به زیرکونیم عامل بسیار مهمی است که سرعت واکنش و همگنی واکنش در سل را شدیداً تحت تاثیر قرار میدهد. عوامل دیگری نیز در انجام واکنشها موثرند مانند نسبت آب به زیرکونیم و نسبت حلال به زیرکونیم. تقارن کریستالوگرافی و مورفولوژی پودرهای اکسیدی تولید شده کاملاً به این متغیرهای شیمیایی فرایند بستگی دارد.

ماده تشکیل دهنده آلکوکسید زیرکونیم در این پژوهش، پروپوکسید زیرکونیم چهار ظرفیتی محلول در پروپانول است. در اینجا حلال همان پروپانول می باشد. ماده تامین کننده ایتریم نیز نیترات ایتریم سه ظرفیتی دارای شش مولکول آب می باشد که در پروپانول حل شده و غلظت محلول 0.5 مول بر لیتر است. باید به واکنش شدید پروپوکسید زیرکونیم با آب توجه کرد و نمی توان آبی که مینرالهای آن جدا نشده است را مستقیماً به آن اضافه نمود. مخلوطی از آب در پروپانول به عنوان حلال تهیه میشود تا از تمرکز موضعی آب با پروپوکسید زیرکونیم جلوگیری شود زیرا این مساله منجر به ناهمگن شدن ژل خواهد شد. برای جلوگیری از مشکل آب کافت شدن سریع آلکوکسید با آب که معمولاً در هوا اتفاق می افتد، تمامی فرایندها باید تحت اتمسفر خنثی و گاز آرگون انجام شوند. بعد از تهیه ژل در دمای 50 درجه ی سانتیگراد، همه نمونه ها در دمای 80 درجه ی سانتیگراد، به مدت حداقل 24 ساعت خشک می شوند تا اینکه ایروژل تشکیل شود. سپس پودر حاصل به مدت 2 ساعت در دمای 950 درجه ی سانتیگراد، کلسینه می شود. آزمایشهای TEM نشان می دهند که پودر YSZ به دست آمده با این روش دارای ابعادی در حدود 30 تا 40 نانومتر است.

در تحقیق دیگری که توسط وانگ و همکارانش انجام گرفته است نیز نانوپودر زیرکونیا با استفاده از روش سل- ژل تولید شده است. در این روش بوتوکسید زیرکونیم در میزان معینی از الکل تحت شرایط هم زدن یکنواخت حل می شود. به این محلول همگن کاتالیست آب کافتی، آمونیوم هیدروکسید اضافه می شود تا pH معادل 10 شود. سپس 2 میلی لیتر آب اضافه می شود و محلول جدید به طور مداوم هم زده میشود تا ژل تشکیل گردد. ژل در دمای اتاق و در خلاء به مدت زمان 24 ساعت خشک شده و سپس به مدت 4 ساعت در هوا و در دماهای 400، 600 و 800 کلسینه می شود.

در سال 2001 میلادی، لبرتی- رابرت و همکارانش با استفاده از کلرید زیرکونیم و ایتریم نیترات به عنوان پیش ماده، پودر نانوکریستال YSZ برای کاربردهایی نظیر الکترولیت سلول های سوختی و سنسورهای اکسیژنی که در آن ها هدایت یونی اکسیژنی زیرکونیا مهم است، تولید کردند. در پژوهش مذکور ابتدا کلرید زیرکونیم و ایتریم نیترات 6 آبه در آب و در دمای 25 درجه ی سانتیگراد، حل شدند و سپس اسید سیتریک به آن اضافه شد. با افزودن اتیلن گلیکول، پلیمری شدن سیترات مخلوط شده، از طریق واکنش پلیمری شدن استرها انجام شد. با نگه داری بشر بر روی صفحه داغ با دمای 80 درجه ی سانتیگراد، تحت هم زدن مداوم، محلول ویسکوزتر شده و در نهایت یک ژل شفاف بدون هیچ گونه جدایش فازی قابل مشاهده به دست آمد. ژل به دست آمده در 180 درجه ی سانتیگراد به مدت 24 ساعت خشک گردید و در 400 درجه ی سانتیگراد، به مدت 2 ساعت کلسینه شد. عملیات تف جوشی نهایی در 600 تا 1000 درجه ی سانتیگراد و به مدت 6 ساعت انجام شد. این پژوهشگران از مقایسه اندازه ذرات محاسبه شده از آزمون های XRD و BET نتیجه گرفتند که ذرات آگلومره هستند. کاهش مساحت سطح مخصوص با افزایش دمای کلسینه کردن، نشان داد که تمایل به تشکیل ساختاری متراکم در آگلومره ها وجود دارد. بررسی های میکروسکوپ الکترونی روبشی نیز وجود آگلومره ها را تایید کرد.

در سال 2002 میلادی، رابرت و همکارانش نانو پودر 8YSZ را تولید و تاثیر افزودنی های شیمیایی روی مورفولوژی نانو پودرها را بررسی نمودند. در همان سال یاون ژانگ و همکارانش، با استفاده از سه روش پچینی اقدام به تولید نانو پودرهای زیرکونیای حاوی اسکاندیم شدند. در روش اول از پلی وینیل الکل، در روش دوم از پلی اتیلن گلیکول و اسید فورمیک و بالاخره در روش سوم از اتیلن گلیکول و اسید سیتریک تک آبه، به عنوان پیش ماده استفاده کردند. همچنین آنها در هر سه روش خود از یک نوع نمک زیرکونیم و ایتریم استفاده نمودند. آنها در بررسی خود به این نتیجه رسیدند که ژل تولید شده از روش سوم بهترین یکنواختی ترکیب شیمیایی را از خود نشان می دهد.

در سال 2010 میلادی توسط گرزبیلوکا و همکارانش با استفاده از دو نوع روش پچینی نانو پودرهای YSZ را تولید نمودند. در روش اول یا روش (IPC) از زیرکونیم اکسی کلراید اکتا هیدرات، ایتریم نیترات هگزاهیدرات، اتیلنگلیکول و اسیدسیتریک به عنوان پیش ماده استفاده نمودند و در روش دوم یا روش (PEG/AF) از زیرکونیماکسیکلرید اکتاهیدرات، ایتریم نیترات هگزاهیدرات، اسید فورمیک و پلی اتیلن گلیکول به عنوان پیش ماده استفاده کردند.

بررسی اثر پارامترهای موثر درتولید پودر به روش سل- ژل

خواص محصول نهایی تهیه شده از روش سل- ژل وابسته به پارامترهای بسیاری می باشد. محققان اثر برخی ازاین پارامترها را بر روی ویژگی های نانوپودر تولید شده مورد بررسی قرار داده اند. در ادامه تاثیر استفاده از کاتالیست آبکافت، اثر دما و زمان گرم کردن بر واکنش، اثر افزودن توزیع کننده و اثر دما و زمان کلسیناسیون مورد مطالعه قرار گرفته است.

اثرکاتالیست آبکافت

در پژوهشی که توسط بوخیمی و همکارانش انجام شده است، به منظور بررسی اثر کاتالیست آب کافت از چهار نوع کاتالیست آبکافت که عبارتند از: CH_3 COOH، HCl، H_2 SO_4، NH_4 OH استفاده شده است. در شکل 1 نمودار TG نمونه های تهیه شده با استفاده از این کاتالیستهای آب کافت نشان داده شده اند. همانطور که در شکل دیده میشود تمام نمونه ها در هنگام گرم کردن تا دمای 300 درجه ی سانتیگراد، کاهش وزن داشته اند. این کاهش وزن مربوط به تبخیر ترکیبات فرار باقی مانده از هنگام تهیه و آماده سازی نمونه می باشد. بالاتر از این دما کاهش وزن نمونه بستگی به کاتالیست آبکافت انتخاب شده خواهد داشت.وقتی از سولفوریک اسید به عنوان کاتالیست آب کافت استفاده میشود، نمونه ها در دمایی بالاتر از 400 درجه ی سانتیگراد بلوری می شوند. در این مورد نمونه ای که تا دمای 400 درجه آنیل شده است، تنها 26 درصد وزن اولیه خود را از دست داده است و آنیل کردن در دماهای بالاتر از 600 درجه، موجب کاهش وزن بیشتر می شود که این میزان در 800 درجه ی سانتیگراد، به 37 % می رسد. این کاهش وزن مشابه کل کاهش وزنی است که در مورد نمونه های تهیه شده با دیگر کاتالیستهای آب کافت مشاهده شده بود. این مساله به این معناست که واکنش یون های SO_x با فاز آمورف، ساختار آمورف را پایدار میکند و بلوری شدن آن را به دماهای بالاتر انتقال می دهد که توسط نتایج آنالیز DTA نیز به اثبات رسیده است.

همچنین در تحقیق مشابه انجام شده توسط وانگ و همکارانش نشان داده شده است که برای نمونه های زیرکونیایی تهیه شده از روش سل- ژل که از اسید سولفوریک به عنوان کاتالیست آب کافتی استفاده کرده اند، بیشترین سرعت تجزیه هیدروکسید زیرکونیم در دمای 650 درجه ی سانتیگراد در نمودارهای TG مشاهده می شود و این مسئله به این معناست که بلوری شدن زیرکونیا در عامل اسیدی در درجه حرارتهای بالاتری اتفاق میافتد و حدوداً 200 درجه ی سانتیگراد بالاتر از نمونه های بهدست آمده از روش سل- ژل در عامل بازی است. این امر به این علت است که انتقال از هیدروکسید زیرکونیم به زیرکونیا، شامل مراحل ممکن مختلفی است، از دست دادن آب با پیوندهای ضعیف و تشکیل گروه های هیدروکسیلی نهایی، آبزدائی پلهای هیدروکسیلی برای تشکیل هسته اکسیدی و رشد هسته تا درآمدن به صورت یک کریستال قابل رویت. وقتی از اسید سولفوریک به عنوان کاتالیست آب کافتی استفاده میشود، یون SO_4^(2-) موجود در اطراف Zr-O جانشین یون های هیدروکسید می گردند. به خاطر پایداری حرارتی بیشترسولفات، پیوندهای سولفات با زیرکونیم بسیار قوی تر از پلهای هیدروکسیلی بین دو اتم زیرکونیا است. از بین بردن یونهای SO_4^(2-) نیازمند دماهای بالاتر میباشد. به عنوان مثال دمای 600 درجه ی سانتیگراد، که در نتیجه تشکیل باندهای اکسیدی را به تاخیر انداخته و موجب پایداری فازهای دما پایین می گردد.

اثر زمان کلسیناسیون

تعداد بسیار معدودی از پژوهشگران اثر زمان کلسیناسیون را بر خواص نهایی پودر مورد بررسی قرار داده اند. یکی از کارهایی که در این زمینه انجام شده، پژوهش لی و همکارانش می باشد که اثر زمان کلسیناسیون را بر روی اندازه کریستالیتهای به دست آمده را مطالعه کرده اند. نمودار مربوط به وابستگی اندازه ذرات به زمان در شکل 2 دیده می شود.اثر دمای کلسیناسیون

پژوهشگران متعددی اثر دمای کلسیناسیون را بر روی ویژگی های نانوپودرهای نهایی تولید شده توسط روش سل- ژل مورد مطالعه قرار داده اند. به طور کلی در اکثر موارد دمای کلسیناسیون بهینه از تفسیر نتایج آنالیز DTA، حاصل میگردد به این ترتیب که با در نظر گرفتن پیک اگزوترم مربوط به کریستالیزاسیون، دمای دقیق تبلور پودرها مشخص میگردد.در پژوهشی که توسط کیو و لی انجام شده است آنالیز FT-IR بر روی نمونه های پودر ژل تهیه شده از روش سل- ژل که در دماهای مختلف کلسینه شدهاند، انجام گرفته است که نتایج آن در شکل 3 مشاهده می گردد. همچنین نتایج آنالیز XRD انجام شده بر روی این پودرها، در شکل 4 مشاهده می گردد.

نتایج آنالیز XRD، نشان می دهند که نمونههایی که به مدت 2 ساعت در دمای 473 کلوین کلسینه شده اند، همچنان آمورف می باشند. وقتی دمای کلسیناسیون به 673 کلوین می رسد، پیک های موجود دال بر کریستاله شدن زیرکونیا در فاز مکعبی میباشند اما پیکهای پهن، نشان دهنده کریستالیزاسیون ضعیف و ذرات بسیار ریز YSZ هستند. وقتی دمای کلسیناسیون از 673 به 1273 کلوین می رسد، پیکها بسیار تیزتر و قویتر می شوند که نشان دهنده بهبود تبلور YSZ با افزایش دمای کلسیناسیون است.

اما دبونی و همکارانش اثر افزایش دمای کلسیناسیون را بر اندازه کریستالیتها بررسی کردهاند. در شکل 5 نمودار اندازه کریستالیتها بر حسب دمای کلسیناسیون دیده می شود. همانطور که از نمودار پیداست، با افزایش دمای کلسیناسیون اندازه کریستالیتها افزایش می یابد که در حقیقت نمایانگر رشد ذرات می باشد. انرژی اکتیواسیون بسیار پایین برای رشد کریستالهای YSZ یک ویژگی اصلی نانوکریستال های سرامیکی است. در حین کلسیناسیون، معمولترین نوع رشد، اگریگاسیون و تشکیل باندهای حالت جامدی است که بین نانوذرات تشکیل می شود.

خواص قطعات سرامیکی به عواملی چون اندازه، شکل ذرات، خلوص و یکنواختی پودر مصرفی به طور مستقیم بستگی دارد و به واکنشهای حین پخت که خود متاثر از نوع و چگونگی مواد اولیه است نیز مربوط میشود. اندازه ذرات، شکل ذرات، میزان خلوص آنها همراه با ثبات ترکیب و استوکیومتری عناصر از جمله عواملی میباشند که کنترل دقیق آنها میتواند ما را به ظهور خواص ویژه سرامیکها رهنمون سازد. برای دستیابی به سرامیک هایی با دانسیته تئوری، پودر ریز دانه با توزیع اندازه پهن و شکل تقریباً کروی و غیر آگلومره مطلوب است.

با پیشرفت تکنولوژی، نیاز به مواد اولیه خالص با ویژگیهای دقیق و مشخص که به راحتی قابل کنترل باشد احساس شد، به همین دلیل راههایی جهت دستیابی به این خواص آغاز گردید که مهمترین آنها روشهای شیمیایی تهیه پودر است. هر قدر اختلاط عامل پایدار کننده با زیرکونیا بیشتر باشد، مسیر و زمان کوتاهتری را برای حضور در سرتاسر شبکه زیرکونیا طی خواهد کرد و لذا احتیاج به حرارت پایینتر و همچنین مقدار پایدار کننده کمتری میباشد که به وسیله روشهای شیمیایی قابل انجام است. با توجه به این دو موضوع دیده میشود که در واقع با استفاده از روشهای شیمیایی میتوان میزان اختلاط و توزیع عوامل پایدار کننده را به حداکثر ممکن رساند و ضمناً پودری با خواص مناسب به دست میآید که در نتیجه دو هدف تولید پودر زیرکونیا و پایدار نمودن آن به طور همزمان حاصل شده است.

از این مواد اولیه در ساخت و تولید محصولات جدید به خصوص سرامیکهای مهندسی و سرامیکهای نوین به منظور بهره وری از خواص ویژه سرامیکها استفاده شده است. مهمترین عاملی که متخصصین را به بهره برداری از اینگونه خواص رهنمون ساخت، کنترل مواد اولیه بوده است. سابقاً برای افزایش هدایت الکتریکی زیرکونیا و نیز پایدارسازی آن، از روش های فرآوری خشک استفاده می شد. این روش شامل مخلوط کردن پودر زیرکونیا یا اکسی کلرید زیرکونیم با یک عامل پایدار کننده و گرم کردن مخلوط برای ساعتهای طولانی بود تا محلولهای جامد اکسیدی غیر استوکیومتری به دست آید. فرایند فرآوری خشک نیاز به دماهای بسیار بالا برای فرآوری مواد در کاربردهای مورد نظر دارد. دماهایی که در تحقیقات مختلف برای این روش ذکر شده است 1350 درجه ی سانتیگراد و بالاتر است. بعد از بهدست آوردن فاز مکعبی، پودرها حتی در دماهای بالاتر تفجوشی می شوند تا هدایت الکتریکی آنها افزایش یابد. زیرکونیا و زیرکونیای پایدار شده با ساختار مکعبی و تتراگونال در دماهای بسیار پایینتر هم با گرم کردن ذرات ریز به دست آمده از محلولهای آبی قابل دستیابی هستند.

پودرهای زیرکونیای دوپ شده یکنواخت و بسیار ریز، به دلیل تهیه سرامیک هایی برای طرحهای الکترونیکی دارای اهمیت فراوانی است. این پودرها نه تنها امکان و توانایی تهیه سرامیک های متراکم را در دماهای پایین فراهم میکنند بلکه خواص ترمومکانیکی بهتری نیز دارند؛ چرا که در نهایت اندازه دانه کوچکی دارند. روشهای زیادی برای تهیه شیمیایی پودرها در دسترس می باشد. به کارگیری روشهای شیمی تر برای تهیه پودرهای سرامیکی مخصوصاً در جهت دستیابی به درجه بالایی از همگنی و قابلیت پخت بهتر می باشد.

روش رسوب دهی

همانطور که پیشتر گفته شد، عموماً پودرهایی که با روشهای شیمیایی تر فرآوری میشوند، همگنی بیشتری دارند و توزیع نقایص مانند جایهای خالی اکسیژن در آنها همگنتر خواهد بود که این امر خواص الکتریکی آنها را تحت تاثیر قرار خواهد داد. بررسیهای انجام شده نشان می دهند که روش تولید پودر بر روی خواص الکتریکی YSZ شدیداً تاثیر گذار است. روش رسوبدهی به دلیل قابلیت اعمال کنترل در مقیاس بالا یکی از روشهای موثر برای تولید پودر شناخته شده است که نه تنها انرژی اکتیواسیون لازم برای انجام فرایند را کاهش می دهد، بلکه ماده ای با خواص بهبود یافته نیز فراهم می کند. در این روش رسوب گذاری عمدتاً توسط هیدروکسید آمونیم یا اوره انجام می شود.در پژوهشی که توسط برون و همکارانش انجام گرفته، رسوبدهی پودرهای YSZ از محلول های آبی مورد بررسی قرار گرفته است. در این روش YSZ از محلول آبی نیترات ایتریم 4 آبه و نیترات زیرکنیل توسط هیدروکسید آمونیم رسوب داده میشود. سپس رسوبها در هوا خشک شده و کلسینه می گردند.

در پژوهش دیگری که توسط ژین و همکارانش انجام گرفته، از روش رسوبدهی همگن برای تولید YSZ استفاده شده است. در این روش مواد اولیه شامل ایتریا و زیرکونیل کلراید 8 آبه می باشد. ایتریا در مقادیر معین در اسید نیتریک حل شده و سپس زیرکونیل کلراید 8 آبه نیز در آب دیونیزه حل شده و با محلول نیترات ایتریم مخلوط می گردد. سپس اوره به این مخلوط اضافه شده و رقیق می گردد تا غلظت زیرکونیا در آن به 0.05 مول بر لیتر برسد. محلول حاصل در یک اتوکلاو در دمای 85 درجه ی سانتیگراد و به مدت یک ساعت گرم میگردد تا رسوب هیدروژل تشکیل شود. این رسوب توسط سانتریفوژ جمعآوری شده و سپس به دفعات با آب دیونیزه شستشو داده می شود و پس از خشک کردن در دمای 500 درجه ی سانتیگراد، کلسینه می گردد.

متوسط اندازه کریستالیتهای بهدست آمده با این روش توسط فرمول شرر، 7 نانومتر گزارش شده است. همچنین طیف های رامان گرفته شده نشان می دهند که نمونه ها عمدتاً شامل فاز مکعبی هستند. همچنین نتایج آنالیز TEM نشان داده اند که آگلومراسیون در این پودرها بسیار ضعیف می باشد. نانو پودرهای همگن با آگلومراسیون کم به دست آمده از این روش، قابلیت کاربرد برای ساخت ابزار سرامیکی پیشرفته را دارند.

روش رسوب دهی دو امولسیونی

در میان روشهای گوناگون تولید پودر، رسوب دهی ذرات از محلول به دلیل سهولت، ارزانی و قابل کنترل بودن، روشی خوب و قابل قبول می باشد. مشکل اغلب روشهای رسوب دهی متعارف این است که ذراتی با شکل هندسی نامنظم و توزیع اندازه ذرات وسیع حاصل میشود که این مشکلات را می توان با استفاده از تکنیک رسوب دهی دو امولسیونی برطرف کرد. اولین قدم در روش رسوب دهی امولسیونی، یافتن فرمولی مناسب برای پایداری امولسیون است که شامل فعال کننده سطحی و یا مخلوطی از فعال کنندههای سطحی در کنار آب و روغن می باشد. اگر اندازه قطرات امولسیون مورد توجه قرار گیرد، دو نوع مختلف به نام های ماکرو امولسیون و میکروامولسیون را می توان نام برد. در میکرو امولسیون ذرات باید از ابعاد بسیار کوچکتری نسبت به ماکروامولسیون برخوردار باشند. معمولاً میکرو امولسیونها شفاف هستند زیرا اندازه قطرات در آنها بین چند نانومتر تا 100 نانومتر است اما ماکروامولسیونها حالتی شیری شکل دارند زیرا اندازه قطرات در آنها در حد میکرومتر می باشد. اخیراً تحقیقاتی انجام گرفته است که بر طبق آنها میتوان برای تهیه پودرهای سرامیکی نظیر آلومینا، زیرکونیا و ایتریا را از روش رسوب دهی امولسیونی استفاده کرد. ایده پایه در تکنیک رسوبدهی دو امولسیونی در شکل 1 نشان داده شده است.در این روش دو محلول امولسیون در دو ظرف جداگانه آماده می شوند. یک ظرف حاوی روغن به علاوه فعال کننده های سطحی می باشد که درون آن محلول ذرات اکسید فلزی آبدار وجود دارد و در ظرف دیگر محلول آمونیاک آبی موجود است. بعد از آماده سازی، این دو محلول با تلاطم و سرعت زیاد با یکدیگر مخلوط میشوند. سرعت تعویض و تغییر ذرات داخلی در حل شدن در یکدیگر بسیار پایین است به عنوان مثال تماس بین ذرات فلزی محلول و آمونیاک نیازمند نفوذ آمونیاک از میان فاز روغن می باشد که در مسیر نشان داده شده در شکل 1 نمایان است. از طرف دیگر تعویض ذرات می تواند به علت به هم پیوستن ذرات از دو نوع مختلف باشد. در حقیقت چند مرحله را میتوان در انجام این واکنشهای زنجیرهای نام برد: نفوذ و جابجایی قطرات برای رسیدن به یکدیگر، باز شدن لایه های فعال کننده های سطحی و تماس آنها، نفوذ مولکولهای قابل حل درون اگریگیتهای دیمری که به صورت لحظه ای تشکیل می شوند، واکنش بین مولکولهای حل شونده، جوانه زنی و رشد ذرات اولیه به وجود آمده و جدایش ذرات به منظور تشکیل ذرات ریزتر.

مزیت تکنیک رسوب دهی دو امولسیونی، دستیابی به غلظتهای یکنواخت آمونیا درون فاز روغن است. در این روش اندازه، توزیع اندازه و شکل محصولات تولیدی نسبت به روشهای متعارف رسوب دهی قابل کنترل تر می باشد. در ادامه روشهای متعددی که توسط آنها با استفاده از این تکنیک ترکیبات حاوی زیرکونیم تولید شده اند مورد بررسی قرار می گیرند.

روش اول عبارت است از دمیدن گاز آمونیاک در محلول امولسیونی که حاوی ذرات آبی Zr می باشد. پس از این مرحله رسوبهای ژل مانندی تشکیل شده و سپس زیرکونیا آگلومره شده حاصل می گردد که ابعاد ذرات آن پس از کلسیناسیون در حد زیر میکرون میباشد. کانای و همکارانش در سال 1987 پودر اکسیدی زیرکونیم ایتریم با اندازه متوسط 100 تا 200 نانومتر را تحت شرایط بهینه و با این روش، تولید کردند.

در روش دیگری که در سال 1997 توسط باون انجام گرفته است، دو محلول مورد استفاده در میکرو امولسیون عبارتند از زیرکو نیترات و محلول آمونیا. این دو محلول آماده سازی شده و مخلوط میشوند تا ذرات اولیه به دست آیند. سپس این ذرات به منظور دستیابی به زیرکونیا تتراگونال کلسینه می گردند. ذرات به دست آمده کروی، غیر آگلومره و اندازه آنها در محدوده 5 تا 10 نانومتر می باشد. باید خاطر نشان کرد که میزان فعال کننده سطحی که در این روش به کار گرفته می شود بسیار بالا بوده و به میزان 35 درصد وزنی کل محلول امولسیون می باشد.

همانطور که گفته شد هدف از تکنیک رسوب دهی دو امولسیونی، کنترل اندازه ذره میباشد. فاکتورهای مهمی در بهینه کردن شرایط تولید پودر با استفاده از این روش نقش دارند که به طور خلاصه به برخی از آنها اشاره می شود. از فاکتورهای بسیار مهم پایداری امولسیون می باشد که در این رابطه تاثیرات نوع فعال کننده سطحی، غلظت یون زیرکونیم 4 بار مثبت و نسبت آب/روغن توسط محققان مختلف بررسی شده و چنین نتیجه شده است که غلظت پایین این یون و همچنین نسبت کمتر آب/روغن شرایط مناسب تری را برای پایداری ماکروامولسیون فراهم می نماید. همچنین ماکروامولسیونهای پایداری با استفاده از سه فعال کننده آنیونی مختلف که عبارتند از Arlace 183، Span80 و Span40، مناسب ترین ماده تشخیص داده شده است. افزودن این فعالکنندههای سطحی به فرمولاسیون، کشش سطحی قطرات را کاهش می دهد.

از پارامترهای مهم دیگر می توان به نوع فاز روغنی و غلظت محلول آبی اشاره کرد که بر روی خواص امولسیون موثر بوده و متعاقب آن خواص ذره تولید شده را نیز تحت تاثیر قرار میدهد. اندازه قطرات در فاز آبی نیز از پارامترهای بسیار مهمی است که بر روی اندازه نهایی پودر تولید شده موثر است. در تحقیق انجام شده توسط تای و همکارانش تاثیر غلظت محلول آبی روی اندازه قطرات آبی در سیستم ماکروامولسیون بررسی شده است. طبق نتایج بهدست آمده از این پژوهش نمودار توزیع اندازه قطرات فاز آبی هنگامی که غلظت کاهش می یابد، به سمت ابعاد کوچکتر می رود.

شدت و زمان هم زدن نیز از دیگر پارامترهای موثر در تولید پودر به روش رسوب دهی امولسیونی می باشند. در تحقیقات نشان داده شده که افزایش شدت همزدن منجر به افزایش اندازه دانه ها می شود و نیز نشان داده شده که تاثیر همزدن به مراتب کمتر از تاثیرات غلظت می باشد.

روش هیدرو ترمال

روش هیدروترمال روشی برای تولید جامدات غیر آلی اکسیدی یا غیر اکسیدی است. در روش های تولید هیدروترمال، کنترل فاز و مورفولوژی محصول به وسیله به کار گرفتن واسطه واکنش مناسب و در نظر گرفتن خواص فیزیکی نظیر ویسکوزیته، نقطه جوش و قابلیت پولاریته شدن، آسان می باشد.به علاوه وجود واسطه واکنش مایع می تواند از تشکیل آگریگیتهای سخت محصولات در حین تولید، ممانعت به عمل آورد. در این فرایند یک روش بسیار مورد قبول، استفاده از یک حلال الکلی به عنوان جایگزینی برای آب، به عنوان واسطه واکنش برای جلوگیری از آب کافت اولیه میباشد. آب بعداً به سیستم واکنش افزوده می شود تا آبکافت اجزاء فلزی را تسهیل نماید.

روش هیدروترمال به طور گسترده ای برای تولید ذرات بسیار ریز زیرکونیا به کار میرود. متغیرهای فرایند مانند pH، غلظت، دما و زمان، اثرات مهمی بر ساختار کریستالی زیرکونیا دارند. در پژوهشی که توسط ژیانگ دنگ و همکارانش انجام گرفته است سنتز زیرکونیا در الکل های خاص تحت شرایط هیدروترمال مورد بررسی و مطالعه قرار گرفته است. در این روش از تتراکلرید زیرکونیم به عنوان ماده اولیه استفاده می گردد و پس از خشک شدن، الکل مورد نظر (متانول، اتانول، ایزو پروپانول) به آن افزوده میشود و سپس در اتوکلاو تحت حرارت تا 300 درجه ی سانتیگراد، قرار می گیرد. محلولهای حاصله از متانول سوسپانسیونهای پایدار از نانو ذرات می باشند که برای جدا کردن آنها از تبخیر استفاده می گردد.

زیرکونیای تولید شده تتراگونال بوده و اندازه متوسط دانه آن نانومتر گزارش شده است. این محققان به این نتیجه رسیده اند که افزودن آب ضروری نمی باشد زیرا حلالهای الکلی در حین فرایند طی فرایند اتری شدن، آب تولید می نمایند. محصولات تولید شده توسط این پژوهشگران، نانو کریستالیتهای بسیار ریز بودند که تنها در برخی موارد آگلومرههای بسیار ضعیف در آنها تشکیل شده بود و توزیع اندازه دانه نیز نسبتاً همگن بوده است.

در پژوهش دیگری که توسط گانگ ژو و همکارانش انجام گرفته است، برای تولید نانوپودرهای زیرکونیای پایدار شده با اسکاندیا (ScSZ) که هدایت یونی قابل توجهی را داراست، از روش هیدروترمال دو مرحلهای و رسوب گیری در حضور اوره استفاده شده است. در این روش از نیترات اسکاندیم و زیرکونیم، به عنوان مواد اولیه، استفاده شده است. این مواد اولیه در دمای 80 درجه ی سانتیگراد به مدت 24 تا 48 ساعت گرم شده و سپس در دمای 180 درجه ی سانتیگراد، به مدت 48 تا 72 ساعت دیگر گرم می گردند. پودرهای رسوب کرده فیلتر شده و با آب دیونیزه و اتانول شسته شده و در یک گرم کن خلاء در دمای 40 درجه ی سانتیگراد، خشک می شوند. در نهایت پودرهای حاصله در دمای 600 تا 1200 درجه ی سانتیگراد، به مدت یک ساعت در یک کوره مافلی تحت هوای ساکن کلسینه می گردند. در واقع در این روش اوره، کنترل کننده بازیسیته سیستم می باشد زیرا با افزایش بازیسیته، رسوب ژل زیرکونیا افزایش یافته و جوانه زنی فاز مونوکلینیک نیز افزایش می یابد و نیز استحاله آن به فاز مکعبی زیاد می گردد. مرحله دوم عملیات هیدروترمال به خاطر دادن دما و زمان کافی برای متبلور شدن نانو کریستالیتها به صورت مکعبی و جلوگیری از استحاله تشکیل مونوکلینیک است. اندازه ذره متوسط در این کار تحقیقاتی کوچکتر از 10 نانومتر و سطح ویژه آنها نیز 157 متر مربع بر گرم گزارش شده است.

پژوهش دیگری که توسط کانگودتیتی و همکارانش انجام شده است، مقدار معینی از تترا- نرمال پروپوکسید زیرکونیم به 100 میلی لیتر گلیکول اضافه شده و تحت گاز نیتروژن تا 300 درجه ی سانتیگراد، حرارت داده می شود و به مدت 2 ساعت در این دما نگهداری می گردد. پس از سرد شدن تا دمای اتاق، پودرها جمع آوری شده و با متانول شستشو داده میشوند و سپس در هوا خشک میگردند. کلسینه کردن پودرها نیز به مدت یک ساعت انجام می گیرد. نتایج به دست آمده حاکی از این است که پودرهای به دست آمده با استفاده از غلظت های مختلف ZNP همه سفید رنگ و تتراگونال بودهاند و اندازه ذرات با افزایش غلظت ZNP، از 3.4 نانومتر به 4.8 نانومتر افزایش یافته است. پس می توان چنین نتیجه گرفت که افزایش غلظت ماده تامین کننده زیرکونیم باعث ترغیب آگلومراسیون و درشت شدن ذرات می گردد.

پلیمرهای در هم آمیخته شده توسط اجتماع مولکولهای غنی از الکترون در امتداد یک ستون فقرات از پیوندهای شیمیایی تک و دوتایی متناوب تشکیل می شوند. این پیوستگی به برق اجازه می دهد تا خیلی سریع از طریق پلیمر تردد کند و آن را برای استفاده در کاربردهای الکتریکی و نوری بسیار مطلوب می سازد. محققان گفتند این شیوه حمل بارها الکتریکی به حدی خوب کار می کند که پلیمرهای در هم آمیخته اکنون آماده رقابت با مواد سیلیکونی هستند.

لکن ، این پلیمرها هنگام پیوستن به هم تمایل به از شکل افتادن در مارپیچهای پیچ خورده دارند ، که این به شدت مانع حمل بار الکتریکی می شود.

یینگ دیائو ، استاد مهندسی شیمی و بیومولکولی ، که هدایت این مطالعه را بر عهده داشت ، گفت: "صاف بودن یا مسطح بودن یک پلیمر در هم آمیخته نقش زیادی در توانایی آن در انتقال برق دارد." "حتی پیچ و تاب کمی در ستون فقرات می تواند مانع توانایی الکترون ها برای عدم تمرکز و جریان شود."

دیائو گفت ، می توان پلیمرهای در هم آمیخته را با اعمال فشار بسیار زیاد یا دستکاری در ساختار مولکولی آنها صاف کرد ، اما هر دو روش بسیار پر زحمت هستند. "واقعاً هیچ راهی آسان برای انجام این کار وجود ندارد."

محقق فوق دکترا کیونگ سان پارک و دانشجوی فارغ التحصیل جاستین کووک هنگام هدایت آزمایش های چاپ و شبیه سازی های جریان در آزمایشگاه دیائو متوجه چیزی شدند. محققان می گویند که پلیمرها در طی چاپ دو مرحله متمایز از جریان را طی می کنند: اولین مرحله وقتی رخ می دهد که عمل موئینگی جوهر پلیمر را وقتی که شروع به تبخیر می کند بالا می کشد ، و مرحله دوم نتیجه نیروهای تحمیل شده توسط تیغه های چاپ و بستره است.

دیائو گفت: "پارک و کووک مرحله دیگری را کشف کردند که در طول چاپ رخ می دهد که در آن به نظر می رسد پلیمرها دارای خواص بسیار متفاوتی هستند." "این مرحله سوم بین دو مرحله قبلاً تعریف شده رخ می دهد ، و نشان می دهد که پلیمرها در حال کشیده شدن به شکل های مسطح هستند."

دیائو گفت ، نه تنها پلیمرها در این مرحله سوم کشیده و مسطح می شوند ، بلکه همچنین آنها پس از رسوب زدایی از محلول نیز به این شکل باقی می مانند ، و این امکان را فراهم می آورند که تنظیمات پرینتر را به دقت تنظیم کنید تا پلیمرهای در هم آمیخته را برای استفاده در دستگاه های جدید و سریعتر زیست پزشکی و الکترونیک انعطاف پذیر تولید کنید.

دیائو گفت: "ما در حال کشف باغ وحش کاملی از مراحل جدید پلیمری هستیم ، که همه نسبت به نیروهایی که در طی فرآیند چاپ روی می دهند حساس هستند." صاف بودن یا مسطح بودن یک پلیمر در هم آمیخته نقش زیادی در توانایی آن در انتقال برق دارد."ما اینگونه تصویر پردازی می کنیم که این تعادل های کاوش نشده و مرحله های تحریک شده با جریان در نهایت به پلیمرهای جدید در هم آمیخته با خواص اپتوالکترونیکی مهیج تبدیل می شوند."

فیلمهای پلیمری جدید به جای به دام انداختن گرما، آن را هدایت میکنند

اکنون مهندسان MIT با ساختن فیلم های پلیمری نازک که گرما را هدایت می کنند - توانایی ای که معمولاً با فلزات همراه است - تصویری که از عایق پلیمری استاندارد وجود دارد را معکوس کرده اند. در آزمایشات ، آنها فیلم هایی را پیدا کردند که از پوشش پلاستیکی نازک تر هستند و گرما را بهتر از بسیاری از فلزات شامل فولاد و سرامیک هدایت می کنند.

نتایج این تیم ، که در ژورنال ارتباطات طبیعت منتشر شده است ، ممکن است تحریکی باشد برای توسعه عایق های پلیمری به عنوان جایگزین های سبک ، انعطاف پذیر و مقاوم در برابر خوردگی برای رساناهای گرمایی فلزی سنتی ، برای کاربردهای مختلف از مواد دفع گرما در لپ تاپ ها و تلفن های همراه گرفته تا عناصر خنک کننده در خودروها و یخچال ها.

"ما فکر می کنیم این نتیجه گامی برای تحریک این زمینه است." "دید بزرگتر ما این است که این خواص پلیمرها می توانند کاربردها و شاید صنایع جدیدی ایجاد کنند و ممکن است جایگزین فلزات به عنوان مبدل های حرارتی شوند."

در سال 2010 ، این تیم گزارش موفقیت خود را در ساخت الیاف نازک پلی اتیلن ، که 300 برابر هدایت گرمایی بیشتر از پلی اتیلن معمولی داشتند و تقریباً به اندازه اغلب فلزات رسانای گرمایی بودند ، دادند. نتایج آنها ، که در ژورنال نانوتکنولوژی طبیعت منتشر شد ، توجه صنایع مختلفی از جمله تولید کنندگان مبدل های حرارتی ، پردازنده های هسته رایانه و حتی اتومبیل های مسابقه را به خود جلب کرده است.

خیلی زود مشخص شد ، برای این که هادی های پلیمری بتوانند برای هر یک از این کاربردها کار کنند ، مواد باید از فیبرهای فوق العاده نازک (یک فیبر منفرد به اندازه یک صدم قطر موهای انسان اندازه گیری می شود) به فیلم های قابل کنترل تر افزایش ابعاد دهند.

چن می گوید: "در آن زمان که گفتیم به جای یک فیبر واحد ، می توانیم تلاش کنیم که یک ورق بسازیم." "این روند بسیار دشوار از کار در آمد."

محققان نه تنها لازم بود از پسِ ساختن ورق های رسانای گرما از پلیمر بر آیند ، بلکه همچنین لازم بود اسبابی سفارشی را می ساختند تا بتوانند هدایت گرمای این ماده را تست کنند ، و همچنین کدهای رایانه ای را برای تحلیل تصاویر ساختارهای میکروسکوپی مواد تهیه کنند. در پایان ، این تیم توانست فیلم های نازکی از پلیمرهای هادی را با شروع از پودر پلی اتیلن تجاری بسازد.

منبع: دانشگاه ایلینویز در Urbana-Champaign ، دفتر خبر

علم مواد و مکانیک شاخههایی از فیزیک هستند که به بررسی خصوصیات شیمیایی و فیزیکی هر مادهی منفردی میپردازند، و کاربردهای آن در مهندسی و علوم محض است. در حالی که رویکرد تقلیل گرایانه از مطالعه خواص مواد در سطح اتمی یا مولکولی ممکن است به ما در درک برخی خصوصیات مواد کمک کند، نمیتوان پیش بینی کرد که وقتی نیروهای بین مولکولی به ایفای نقش بپردازند ماده به صورت تودهای و بزرگ مقیاس چگونه رفتار خواهد کرد. در کاربردهای کاملاً مهندسی، لازم است مواد برای قدرتشان مورد آزمایش قرار بگیرند تا نقطه تسلیم یا حد قدرت کشش آنها مشخص شود. نیروهای ماکروسکوپی در اینجا وارد بازی میشوند. یکی از خصوصیات فیزیکی وابسته، که هنگام انجام تستهای استرس اندازه گیری میشود، حد تناسب است.

درباره تنش و کرنش

قدرت یک ماده با نحوه پاسخگویی به تنش و کرنش اندازه گیری میشود. تنش، اندازهای است از نیروی داخلی در واحد سطح که بر روی جسم وارد میشود هنگامی که جسم تحت تأثیر نیروهای تغییر شکل دهنده قرار میگیرد. واحد تنش همان فشار است و برابر با نیوتن بر متر مربع است.

از نظر مهندسی، کرنش با توجه به ابعاد اصلی آن، یک نسبت تغییر در ابعاد هر جسم است. این اعوجاج جسم است که بر اثر اعمال نیروهای خارجی بر روی آن اتفاق میافتد. این تغییر مکان لایههای جسم است که تحت تأثیر اِعمال نیروی تغییر شکل دهنده وارد بر ماده رخ میدهد.

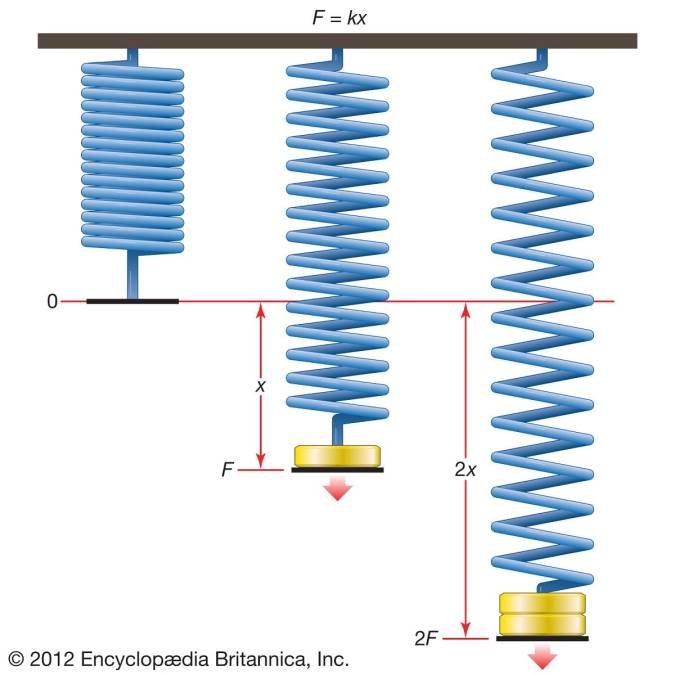

قانون هوک رابطهای بین تنش و کرنش است که توسط یک جسمِ تحت دفرمه شدن احساس میشود. این قانونِ تقریبی بیان میکند که در حد الاستیک، کرنشی که توسط یک ماده احساس میشود مستقیماً با تنش متناسب است. حد الاستیک نقطهای است که اگر یک شیء فراتر از آن، کشیده شود، برای همیشه تغییر شکل میدهد. ضریب تناسب بین تنش و کرنش به عنوان مدول الاستیسیته ماده شناخته میشود.

تعریف

حد تناسب، حداکثر میزان تنش است که یک شیء میتواند تحمل کند در حالی که هنوز از قانون هوک پیروی میکند. به عبارت دیگر، بالاترین میزان تنشی است که ممکن است یک ماده در معرض آن قرار بگیرد در حالی که هنوز هم یک رابطه خطی با کرنش را حفظ میکند.

اگر منحنی تنش را در برابر کرنش ترسیم کنید، خواهید دید که تا رسیدن به نقطه تسلیم، رابطهای خطی بین آنها وجود دارد. بعد از این مرحله، کرنش بدون افزایش تنش در حال افزایش خواهد بود. بالاترین مقدار تنش، درست قبل از رسیدن به نقطه تسلیم، به عنوان حد تناسب شناخته شده است.

اگر نیرویی اعمال کنید، فراتر از این حد، رابطه تناسب خطی بین تنش و کرنش دیگر حفظ نمیشود. اگر تنش بیشتری را فراتر از این مرحله اعمال کنید ممکن است مواد به طور دائمی تغییر شکل دهند. به خودی خود، هیچ فرمولی برای حد تناسب وجود ندارد، زیرا مقدار دقیق حداکثر تنش که یک ماده میتواند تحمل کند، کاملاً به ساختار مولکولی داخلی یا ساختار بلوری آن بستگی دارد.

اگر مهندسی تولید یا مکانیک را دنبال میکنید، میدانید که مطالعه خواص مواد مانند حد تناسب آنها و درجه بندی آنها با توجه به قدرت عملکرد آنها از مهمترین وظایف یک طراح و مدیر تولید است.

قانون هوک

قانون هوک یک قانون فیزیکی است که میگوید نیرویی (F) که لازم است که فنری را به اندازه x بکشد یا فشرده سازد به صورت خطی متناسب با x است. یعنی Fs=kx که در آن k فاکتور ثابتی است که اندازه آن به ویژگی فنر مثل سختی آن بستگی دارد، و x در مقایسه با دفرمه شدن ممکن کلی فنر کمیت کوچکی است. این قانون به افتخار روبرت هوک، فیزیکدان انگلیسی قرن هفدهم به نام او نامگذاری شده است. وی برای اولین بار این قانون را در سال 1676 به صورت یک نمودار لاتینی بیان کرد.

معادله هوک در بسیاری از مواقع دیگر که جسم الاستیک تحت نیروهای تغییر شکل دهنده قرار میگیرد، مانند مورد وزش باد بر روی یک ساختمان بلند، و یا زمانی که یک نوازنده رشتهی گیتار خود را میکشد، (تا حدی) اعتبار خود را حفظ میکند. به یک جسم یا مادهی الاستیکی که میتوان برای آن اعتبار این قانون را فرض کرد، خطی - الاستیک یا هوکیَن گفته میشود.

قانون هوک فقط یک تقریب خطی مرتبه اول به پاسخ واقعی فنرها و سایر اجسام الاستیک به نیروهای اعمال شده است. وقتی نیروهای اعمالی از حد مجاز فراتر رفتند این قانون درنهایت باید شکست بخورد، زیرا هیچ مادهای نمیتواند بیش از حداقل اندازه معینی فشرده شود، یا بیش از حداکثر اندازهای کشیده شود بدون این که تغییر شکل یا تغییر وضعیت دائمی بدهد. نمیتوان پیش بینی کرد که وقتی نیروهای بین مولکولی به ایفای نقش بپردازند ماده به صورت تودهای و بزرگ مقیاس چگونه رفتار خواهد کرد.حتی بسیاری از مواد به طرز محسوسی قبل از رسیدن به این محدودههای الاستیک، از قانون هوک کمابیش منحرف میشوند.

از طرف دیگر، قانون هوک تقریباً برای بسیاری از اجسام جامد یک تقریب دقیق است تا زمانی که نیروها و تغییر شکلها به اندازه کافی کوچک باشند. به همین دلیل، قانون هوک در همه شاخه های علوم و مهندسی بسیار مورد استفاده قرار میگیرد و پایه و اساس بسیاری از رشته ها مانند زلزله شناسی، مکانیک مولکولی و آکوستیک است. همچنین این قانون، اصلی اساسی در مقیاس فنر، مانومتر و چرخ تعادل ساعت مکانیکی است.

نظریه مدرن الاستیسیته، قانون هوک را تعمیم میدهد تا بگوید که کرنش (تغییر شکل) یک ماده یا ماده الاستیک متناسب با تنش اعمال شده بر آن است. با این حال، از آن جا که تنشها و فشارهای کلی ممکن است چندین مؤلفه مستقل داشته باشند، "ضریب تناسب" ممکن است دیگر فقط یک عدد واقعی واحد نباشد، بلکه یک نقشه خطی (یک تانسور) است که میتواند توسط یک ماتریس از اعداد حقیقی نشان داده شود.

در این شکل کلی، قانون هوک استنتاج رابطه بین کرنش و تنش را برای اشیاء پیچیده بر حسب خصوصیات ذاتی موادی که از آن ساخته شده است ممکن میسازد. به عنوان مثال، می توان نتیجه گرفت که یک میله همگن با سطح مقطع یکنواخت مانند کشش یک فنر ساده رفتار خواهد کرد با یک سفتی k که به طور مستقیم متناسب با سطح مقطع آن است و به طور معکوس متناسب با طول آن است.

منبع: اُمکار فاتاکک

عملیات های صنعتی کنونی و استفاده از دیرگدازها

صنایع شیمیایی ادوات فرآوری دارد که در گستره ی 370 تا 1870 درجه ی سانتیگراد کار می کنند. واحدهای حاوی آسترهای دیرگداز در یک بخش پالایشگاهی نمونه وار، می توانند شامل واحد کراکینگ کاتالیستی (FCCUs)، بهینه سازهای کاتالیستی، هیترهای مشعلی، بویلرها، بهینه سازهای هیدروژن، کوره های اتیلنی، مخازن مخصوص سوزاندن و کوره های کربن می باشد. برخی از این واحدها به گونه ای طراحی شده اند که قابلیت عایق کاری را دارا می باشند در حالی که برخی بخش های دیگر، واحدهای دما پایین هستند (مانند FCCUs) و از ای نرو، تنها حاوی یک لایه ی منفرد از مواد دیرگداز هستند که برای فایق آمدن بر سایش شدید ایجاد شده به دلیل کاتالیست ها، اعمال شده اند.در صنعت پتروشیمی و سنتز صنعتی گازها، طراحی های جدید در محیط حمایت کننده ی کاتالیست و عایق کاری با استفاده از دیرگدازها، موجب افزایش در عمر مفید عملیات و افزایش بازده رآکتورهای مختلف می شود.هزینه ی تخمین زده شده برای عایق کاری با آسترهای دیرگداز و کارهای نصب و نگهداری آنها در صنعت شیمیایی و پتروشیمی، نسبتاً پایین است (در واقعا مقداری نزدیک به 1 % از کل هزینه های عملیاتی). به دلیل دماهای عملیاتی پایین، در مقایسه با سایر صنایع، دیرگدازها به صورت نرمال بوسیله ی دماهای بالا تحت تأثیر قرار نمی گیرند و از این رو، تخریب ناشی از ایروژن، خوردگی و تنش های مکانیکی در آنها کمتر است. یکی دیگر از مشکلاتی که بر روی قابلیت اعتماد دیرگدازها اثر گذار است، روشی است که دیرگداز با استفاده از آن نصب می شود. علاوه بر این، آسترکاری این بخش ها، معمولاً زمان کمتری در مقایسه با آسترکاری در سایر صنایع، نیاز دارد. طراحی آسترکاری (ضخامت، نحوی چیدمان، طراحی ساختار و اتصالات مربوطه) نیز می تواند مورد توجه باشد.همچنین تناژ کلی مربوط به مواد دیرگدازی که در یک پالایشگاه نمونه وار با اندازه ی متوسط مورد استفاده قرار می گیرد، می تواند در حد 1000 تن باشد که این میزان برای حداقل یک دهه کافی است. یک پالایشگاه نمونه وار نیازمند 2500 تن دیرگداز می باشد. برخی از واحدهای حساس تر نیازمند نگهداری هستند و باید هر ساله مورد بازبینی و تعمیر و نگهداری قرار گیرند.

به طور کلی، اکثر دیرگدازهایی که بوسیله ی کارخانه جات مواد شیمیایی مورد استفاده قرار می گیرند، از نوع مونولیتیکی هستند. این دیرگدازها شامل مواد ریختنی، مخلوط های ریخته گری شده با ویبراسیون، مخلوط های چسبی، مواد ریختنی حاوی مقادیر اندک سیمان و بدون سیمان، و انواع مختلفی از دیرگدازهای عایق کاری می باشند. به دلیل اینکه بسیاری از فرایندهای پالایش کوتاه مدت می باشند، یک اتصال سرامیکی می تواند با اتصال های هیدرولیکی (سیمانی) جایگزین شود. برخی از انواع این دیرگدازها را با استفاده از پلاستیک های با اتصال فسفاتی به هم متصل می کنند. در واقع این اتصال ها نیازهای مربوط به دما پایین را برطرف می کنند. برخی از شرکت ها دارای مخلوط های ریختنی هستند که مخصوص استفاده در این بخش ها می باشند.

به هر حال، محلی که دیرگدازی پیشرفته ممکن است بیشترین اثر را بر روی بازده صنعت شیمیایی داشته باشند، بویلرها هستند که در حقیقت برای تولید جریان بخار استفاده می شوند. بهبودهای ایجاد شده در بازده گرمایی بویلرها (به خودی خود) از طریق بهبود عایق کاری بخش های داخلی و لوله های انتقال مقدور می شود. در حقیقت با استفاده از دیرگدازهای مورد استفاده در این بویلرها، میزان اتلاف حرارت به حداقل، می رسد.

در صنعت پتروشیمی و سنتز صنعتی گازها، طراحی های جدید در محیط حمایت کننده ی کاتالیست و عایق کاری با استفاده از دیرگدازها، موجب افزایش در عمر مفید عملیات و افزایش بازده رآکتورهای مختلف می شود. طراحی های جدید از دیرگدازها که در بخش حمایت کننده های کاتالیستی استفاده می شوند، موجب افزایش نرخ جریان و افزایش عمر مفید تولید کاتالیست ها می شوند. کاتالیست ها مواد گران قیمتی هستند و از این رو، این کار موجب صرفه جویی های قابل توجهی می شود. توجه زیادی باید به استفاده از مواد آسترکاری سرامیکی حاوی فیبر و همچنین مواد میکرومتخلخل سیلیسی شود. توجه زیادی نیز باید به استفاده از قطعات پیش ساخته برای استفاده در اجزای مختلف فرایندهای تولید، معطوف شود. همچنین استفاده از تکنولوژی پیش ساخته، بیشتر مد نظر می باشد. به دلیل اینکه این بسیار مهم است که دماهای مربوط به پوسته ی رآکتورها و بخش های واکنشی باید بالاتر از یک دمای آستانه قرار گیرد تا بدی صورت از ایجاد بخار بر روی سطوح رآکتورها جلوگیری به عمل آید، طراح ها تلاش می کنند تا مدل هایی برای پیش بینی گرادیان دمایی و دماهای سطح سرد رآکتورها، توسعه دهند. فقدان اطلاعات در مورد رسانایی گرمایی برخی از مواد ریختگی مونولیتیک یکی از مشکلات در این زمینه می باشد.

موانع

دیرگدازها و مواد عایق کاری نقش مهمی در بیشتر عملیات های شیمیایی دارند. این تخمین زده شده است که 50 % از انرژی که به صورت مستقیم در این فرایندها به مصرف می رسد، با دیرگدازها مرتبط است. بر اساس تجزیه و تحلیل انجام شده بر روی کوره های صنعتی و عملیات های انجام شده در این صنایع، فهمیده شده است که بهبود در سیستم دیرگداز مورد استفاده در صنایع شیمیایی و پتروشیمی، می تواند منجر به صرفه جویی قابل توجه در مصرف انرژی شود (تا میزان 266.4 TBtu در سال). موانع موجود در این زمینه، عبارتند از:• فقدان آگاهی در مورد خواص دما بالا مانند گسستگی خزشی، استحکام کوتاه مدت، رسانایی گرمایی، انبساط حرارتی، دوام و پایداری دیرگدازهای مونولیتیکی مورد استفاده در این صنایع.

• فقدان آگاهی در مورد خواص خوردگی دیرگدازهای مورد استفاده در صنایع شیمیایی و پتروشیمی.

• فقدان آگاهی در مورد زمان اتمام و هزینه های نگهداری که به صورت روزافزون بر روی المان های هزینه ای اثرگذار می باشد. فقدان آگاهی در مورد کاهش در مصرف انرژی و آلودگی هوا.

• فقدان آگاهی در مورد محیط های دما بالا و خوردنده که موجب محدود شدن عمر دیرگدازها و افزایش هزینه های نگهداری در بسیاری از رآکتورهای شیمیایی و بخش های پتروشیمی، می شود.

بیشتر بخوانید: آثار تخریب پتروشیمی بر محیط زیست

روش های تحقیق و توسعه

• توسعه ی دیرگدازهای بهبود یافته برای مینیمم کردن آسیب های مکانیکی به محفظه های با آستر دیرگداز از طریق کاهش در میزان تنش های مکانیکی بر روی آستر.• توسعه ی کارها در زمینه ی بهینه سازی خواص فیزیکی دیرگدازها (یعنی خاصیت عایق کاری گرمایی، مقاومت به ایروژن، مقاومت در برابر خوردگی، مقاومت به شوک حرارتی، استحکام، تخلخل و نفوذپذیری) تحت شرایط عملیاتی شناخته شده برای انواع واحدهای خاص. توسعه ی محصولات واقعی و با قابلیت تولید و توسعه و بهبود خواص به منظور کنترل کیفیت و بهبود خواص فیزیکی مورد نیاز برای آسترکاری در شرایط سرویس دهی.

• توسعه ی روش های بهبود یافته برای آنالیز ادوات دما بالا از طریق روش های بررسی آنلاین دیرگدازها

• توسعه ی دیرگدازهای با عمر طولانی تر که در حقیقت تردی کمتری دارند و نسبت به شوک حرارتی مقاوم تر می باشند.

• بدست آوردن داده های ترموفیزیکی، مکانیکی و کینتیکی از دیرگدازها.

• توسعه ی کامپوزیت های زمینه ی سرامیکی- فلزی با پایداری بهبود یافته و سطح اصلاح شده و یا دارای پوشش برای افزایش مقاومت به خوردگی

• توسعه ی موادی که در برابر دماهای بالا مقاوم هستند در حالی که استحکام، دوام، مقاومت به خوردگی، مقاومت به سایش و تخریب در آنها فوق العاده است.

• توسعه ی موادی که مقامت بهبود یافته ای در برابر اسیدهای آلی دارند و می توان آنها را در فرایندهای پایه کلر نیز استفاده کرد. با این کار می توان الزامات عملیاتی و حفظ و نگهداری را کاهش داد.

• توسعه ی دیرگدازها و پوشش های نسوزی که موجب کاهش مصرف انرژی و هزینه های نگهداری می شوند. توسعه ی سطوح نچسب دما بالا که در واقع بدون تخریب شدن، در دماهای بالا تبخیر می شوند و موجب کاهش هزینه های نگهداری مربوط به ادوات می شوند.

محصولات جنگلی

عملیات ها و استفاده های کنونی از مواد دیرگدازاگر چه صنعت پالپ و کاغذ یک استفاده کننده ی قابل توجه از مواد دیرگداز نیست. صنعت محصولات جنگلی سومین مصرف کننده ی بزرگ انرژی در ایالات متحده ی آمریکا می باشد. این بخش سالانه 3.3 کوارد انرژی مصرف می کند. به خاطر همین، این صنعت 63 % از انرژی خود را با استفاده از محصولات ضایعاتی چوبی بازیافت شده و سایر منابع تجدیدپذیر تولید می کند. از سال 1972، این صنعت استفاده ی خود از سوخت های فصیلی را کاهش داد و تنها 2 % از انرژی خود را خریداری کرد، در حالی که میزان تولید این بخش از زمان گفته شده تا الان، 64 % افزایش یافته است. در آینده، گازگیری از شیرآبه ی تولید کاغذ (black liquor) و بیوگاز، منجر به کاهش بیشتر انرژی خریداری شده و حتی تغییر در صنعت تولید پالپ و کاغذ می شود. بخش های گازگیری در واقع می توانند انرژی قابل توجهی تولید کنند.

کوره های بازیافت آهک نیز در تولید محصولات جنگلی استفاده می شوند. این بخش ها، به عنوان یکی از اجزای مربوط به فرایند کرافت پالپ است. این کوره ها، 7 میلیون Btu انرژی را برای بازیابی آهک مصرف می کنند. حال این کوره ها محدودیت هایی از جمله نرخ تولید سیکلی، کیفیت پایین محصول حاصله، گرد و غبار سیکلی قابل توجه، و مشکل انسداد، رنج می برند. بیشتر این محدودیت ها به دلیل خرابی در آجرکاری و یا شکست دیرگدازها رخ می دهد و می توانند موجب تعمیر و نگهداری این سیستم ها به مدت 35 روز شوند.

موانع

این تخمین زده می شود که 40 % از مصرف انرژی مستقیم بوسیله ی محصولات جنگلی، در فرایندهایی رخ می دهد که تحت تأثیر دیرگدازها می باشند. بر اساس تجزیه و تحلیل های انجام شده بر روی کوره ها و واحدهای فرآوری، این فهمیده شده است که بهبود در سیستم های دیرگداز می تواند منجر به صرفه جویی در میزان مصرف انرژی تا میزان 129 TBtu در سال شود.• فقدان آگاهی در مورد مسائل مربوط به چسبیدن مواد واکنش دهنده و محصولات به آسترهای دیرگداز و کوره ها که موجب محدود شدن عمر عملیاتی آنها می شود.

• عدم دسترسی به مواد با مقاومت خوردگی در برابر محیط های قلیایی بالا و مقاوم در برابر خوردگی و سایش، مقاومت در برابر پوسته ای شدن و تطابق گرمایی با مواد فلزی مورد استفاده در بخش های گازگیری.

• عدم دسترسی به مواد بهبود یافته که با اتمسفرهای قلیایی واکنش نمی دهند. یک چنین واکنش هایی موجب تراشیده شدن سطح آستر دیرگداز می شود و عمر آستر را کاهش می دهد.

• فقدان داده ها در مورد خواص مواد با قابلیت ریخته گری مورد استفاده در این صنعت و اطلاعات مربوط به محصولات دیرگداز موجود.

• عدم دسترسی به دیرگدازهای بهبود یافته برای بویلرهای بازیابی Tomlinson و جایگزینی با دیرگدازهای گل آتشخوار، آجرهای آلومینایی و اجزای مونولیتیکی مشابه در بخش های زیرین. دیرگدازهای بهبود یافته می توانند میزان زمان های خاموشی دستگاه را کاهش دهند.

• فقدان سیستم های دیرگداز با مقاومت به خوردگی قلیایی کافی برای آسترکاری محفظه های دخیره سازی مورد استفاده در بخش مواد شیمیایی پالپ.

روش های تحقیق و توسعه

• توسعه ی دیرگدازهای بهبود یافته برای کوره های آهک، به منظور کاهش زمان های مورد نیاز برای ایجاد رینگ و کوتینگ که منجر به افزایش بازده انرژی و طول عمر کوره• توسعه ی دیرگدازهای پیشرفته برای مهیا کردن مواد مناسب در بخش های گازگیری. دیرگدازهای پیشرفته می توانند منجر به بهبود قابل توجه در بازده انرژی برا صنعت محصولات جنگلی شوند.

• توسعه ی موادی که دارای مقاومت بیشتر در برابر خوردگی با نمک های مذاب هستند. این مواد مقاومت بیشتری در برابر ایروژن دارند و نسبت به خرد شدن نیز مقاوم ترند.

• توسعه ی مواد دیرگدازی که از لحاظ گرمایی با مواد فلزی مورد استفاده در بخش های گازگیری، تطابق داشته باشند.

استفاده از مطالب این مقاله، با ذکر منبع راسخون، بلامانع می باشد.

منبع مقاله :

Refractories for industrial processing: opportunities for improved energy efficiency/ prepared by DOE- EERE industrial technologies program

سایش تایرها و لنت ترمز و سطح جاده ذرات بسیارریز پلاستیکی را از آنها جدا و در هوا پخش میکند که باعث آلودگی هوا و آب (از طرق باران) میشود که برای محیط زیست و موجودات آبزی مضر است. یکی از راه حلها این است که خودروها حتی الامکان با سرعت ثابت حرکت کنند.

تعداد کلمات: 704 / تخمین زمان مطالعه: 4 دقیقه

این لاستیک مصنوعی و دیگر مواد میتوانند آبراههها را آلوده کنند و به اکوسیستمهای شکننده صدمه وارد آورند.

محققان این ذرات را به عنوان میکروپلاستیک طبقه بندی میکنند. (در واقع، تمام مواد واقعاً از پلاستیک ساخته نشدهاند.)

این ذرات به وسیله باد دمیده میشوند و بعداً توسط باران به سمت آبراهههایی که به اقیانوس هدایت میشوند، شسته میشوند. رتو گیِر میگوید، در آن جا، این خردهها میتوانند به حیوانات آبزی و اکوسیستمهای شکننده آسیب برسانند. او دانشمند محیط زیست در دانشگاه پنسیلوانیا در فیلادلفیا است.

او یافته های خود را چندی پیش در نشست سالیانه انجمن زمین شناسی آمریکا ارائه داد. این تحقیق در ایندیاناپولیس انجام شده است. تحقیقات قبلی تخمین زده بود که حدود 30 درصد (به حجم) از میکروپلاستیکها که اقیانوسها، دریاچهها و رودخانهها را آلوده میکنند از سایش تایر میآیند.

هنگامی که صحبت از آلودگی ایجاد شده توسط وسیله نقلیه میشود، اکثر مردم تمایل دارند به آن چه که از اگزوز خودرو بیرون میآید فکر کنند. مثلاً دی اکسید کربن یا CO2 که با سوختن سوخت منتشر میشود، به ذهن متبادر میشود. این مواد شیمیایی منابع عمده آسیب زیست محیطی هستند. بنابراین سازندگان ماشین در حال کار بر روی قطع جریان هر چه بیشتر آلودگیهایی که از خودرو به بیرون پمپ میشود هستند. Gieré میگوید: "ما همه میخواهیم میزان انتشار CO2 را از اگزوز خودرو کاهش دهیم." "اما شما نمی توانید سایش تایر را متوقف کنید." (دی اکسید کربن (یا CO2) یک گاز بی رنگ و بدون بو است که توسط تمام حیوانات تولید میشود زمانی که اکسیژن آنها در معرض واکنش با غذاهای غنی از کربن که آنها خورده اند قرار میگیرد. دی اکسید کربن همچنین هنگامی که مواد آلی (از جمله سوخت های فسیلی مانند نفت و گاز) سوزانده میشوند آزاد میشود. دی اکسید کربن به عنوان یک گاز گل خانهای عمل میکند و گرما را در جو زمین به دام میاندازد. گیاهان در طی فتوسنتز، دی اکسید کربن را به اکسیژن تبدیل میکنند، و این فرایندی است که آنها برای تولید مواد غذایی خود استفاده میکنند.)

تراکم ترافیک مشکل را بدتر میکند. محققان دریافتند که وسایل نقلیه که در سرعتهای ثابت حرکت میکنند لازم ندارند زیاد از ترمز استفاده کنند، و این به این معنی است که ذرات کمتری تولید میکنند.

برخی از موادی که اتومبیلها و جادهها بیرون میدهند به سختی قابل شناسایی هستند. این به این دلیل است که آنها در گرد و غبار و دیگر ذرات ریزتر خردهها پوشانده میشوند. جان وینشتاین که یک متخصص سم شناسی محیط زیست است میگوید: "این ذرات، دزدکی هستند."

تیم Gieré بیش از 500 ذره کوچک موجود در هوای اطراف بزرگراههای آلمان را تجزیه و تحلیل کرد. محققان از یک میکروسکوپ الکترونی روبشی برای کشف این که هر ذره از چه ساخته شده است استفاده کردند.این میکروسکوپ، سطح یک ماده را با پرتوی از الکترونها اسکن میکند. هنگامی که الکترونها به سطح ماده برخورد میکنند، مقداری از انرژی آنها به ماده منتقل میشود. این ماده با انتشار اشعه ایکس عکس العمل نشان میدهد. (میکروسکوپ الکترونی میکروسکوپی با وضوح و بزرگنمایی زیاد است که از الکترونها به جای نور استفاده میکند تا یک شیء را به صورت قابل تشخیص مصور کند.)

مواد شیمیایی مختلف به شیوههای مختلف عکس العمل نشان میدهند. بنابراین الگوی اشعه ایکس به محققان میگوید که نمونه، حاوی کدام ماده شیمیایی است. این روش نشان داد که اکثریت قریب به اتفاق ذرات در امتداد جادههای آلمان متشکل از لاستیک، لنت ترمز و خودِ سطح جادهها هستند.

اعتبار: آزمایشگاه برکلی

گزارش کامل

گروهی از محققان تحت هدایت آزمایشگاه ملی لارنس برکلی (آزمایشگاه برکلی) از وزارت انرژی آمریکا یک روش ساده را که می تواند مواد نیمه هادی معمولی را به دستگاه های کوانتومی تبدیل کند - دستگاه های فوق العاده ای که با رفتارهای الکترونیکی فوق العاده مشخص شده اند - توسعه داده است. چنین پیشرفتی می تواند به تحریک تعدادی از صنایع با هدف استفاده از سیستم های قدرتمند انرژی الکتریکی کمک کند و زمینه ای برای یک فیزیک جدید عجیب و غریب فراهم کند.

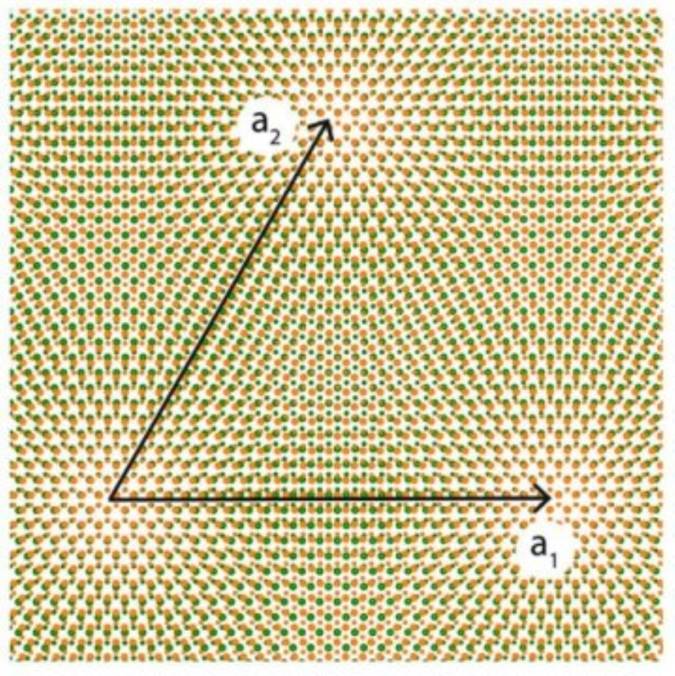

این مطالعه که توصیف کننده روشی است که در آن لایه های دو بعدی دی سولفید تنگستن و دی سلنید تنگستن به هم می چسبند تا یک ماده به طور بغرنج طراحی شده را خلق کنند، به تازگی در مجله Nature منتشر شد.

فنگ وانگ، فیزیکدان ماده چگال و استاد فیزیک در دانشگاه برکلی، گفت: "این یک کشف شگفت انگیز است، زیرا ما این مواد نیمه هادی را به شدت درهم آمیختیم." "اکنون این کار این نیمه هادی های به ظاهر معمولی را به فضای مواد کوانتومی آورده است." "این یک کشف شگفت انگیز است، زیرا ما این مواد نیمه هادی را به شدت درهم آمیختیم." "اکنون این کار این نیمه هادی های به ظاهر معمولی را به فضای مواد کوانتومی آورده است."

مواد دو بعدی، که فقط به اندازه یک اتم ضخیم هستند، مانند بلوکهای ساختمانی نانوساختار هستند که می توانند به طور دلخواه توده شوند و به شکل دستگاه های کوچک فرم بگیرند. هنگامی که شبکه های دو ماده دو بعدی مشابه و به خوبی هماهنگ است، یک الگوی تکراری می تواند شکل بگیرد به نام سوپر شبکهی مویر.

برای دهه گذشته، محققان در حال مطالعه روش هایی برای ترکیب مواد مختلف دو بعدی بوده اند، که اغلب با گرافن شروع می شود - یک ماده شناخته شده برای تواناییاش برای هدایتِ کارآمد حرارت و برق. در این زمینهی کاری، محققانِ دیگر کشف کردند که سوپر شبکه های مویر شکل گرفته با گرافن فیزیک عجیب و غریبی را نشان می دهند مانند ابررسانایی هنگامی که لایه ها دقیقاً در زاویه ی درستی قرار بگیرند.

مطالعه جدید که به رهبری وانگ انجام شده است، از نمونه های دو بعدی مواد نیمه هادی مانند دی سولفید تنگستن و دی سلنید تنگستن استفاده کرد تا نشان دهد که زاویه پیچش بین لایه ها همچون یک دکمه تنظیم برای تبدیل سیستم نیمه هادی دو بعدی به یک ماده کوانتومی عجیب و غریب با الکترونهای به شدت فعل و انفعالی عمل می کند.

ورود به یک قلمرو جدید از فیزیک

آنها نمونه های مشابهی از مواد را برای مطالعه قبلی ساختند، اما با دو لایه بدون زاویه خاص انباشته شده بودند. هنگامی که آنها جذب نوری یک نمونه جدید دی سولفید تنگستن و نمونه تنگستن دی سلنید را برای مطالعه فعلی اندازه گیری کردند، آنها به طرز شگفت انگیزی تعجب کردند.

جذب نور مرئی در یک دستگاه دی سولفید تنگستن / دی سلنید تنگستن وقتی بیشترین مقدار را دارد که نور همان انرژی اکسایتون سیستم را داشته باشد که یک شبه ذره است متشکل از الکترونی پیوند خورده با یک حفره، که در نیمه رساناهای دو بعدی معمول است. (در فیزیک، یک حفره یک فضای در حال حاضر خالی است که یک الکترون می تواند آن را اشغال کند.) محققانِ دیگر کشف کردند که سوپر شبکه های مویر شکل گرفته با گرافن فیزیک عجیب و غریبی را نشان می دهند مانند ابررسانایی هنگامی که لایه ها دقیقاً در زاویه ی درستی قرار بگیرند.

برای نور در محدوده انرژیای که محققان در نظر می گرفتند، آنها انتظار داشتند یک قله را در سیگنالی ببینند که مربوط بود به انرژی یک اکسایتون.

در عوض، آنها دریافتند که قله اصلی که انتظار می رفت آنها ببینند به سه قله متفاوت تقسیم شده است که سه حالت مختلف متمایز را نشان می دهند.

چه چیزی باعث افزایش تعداد حالت های اکسیاتون در دستگاه تنگستن دی سولفید / تنگستن دی سلنید از یک به سه می شود؟ آیا علت آن اضافه کردن سوپر شبکه مویر بود؟

برای فهمیدن این مطلب، همکاران آنها اِیمینگ یان و الکس زتل از یک میکروسکوپ الکترونی انتقالی (TEM) در موسسه تحقیقات علوم نانومقیاس آزمایشگاه برکلی در آزمایشگاه علوم نانومقیاس استفاده کردند تا تصاویری با رزولوشن اتمی از دستگاه دی سولفید تنگستن / دی سلنید تنگستن را بررسی کنند تا ببینند چگونه شبکه های مواد هم تراز شده اند.

تصاویر TEM آنچه را که در مورد آن تعجب کرده بودند تایید کرد: مواد در واقع یک سوپر لایه مویری را تشکیل می دادند. ریگان گفت: "ما شاهد الگوهای زیبا و تکراری در کل نمونه بودیم." "پس از مقایسه این مشاهدات آزمایشی با یک مدل نظری، ما دریافتیم که الگوی مویر یک انرژی پتانسیل بزرگ را به صورت دوره ای بر روی دستگاه نشان می دهد و بنابراین می تواند پدیده های کوانتومی عجیب را معرفی کند."

محققان سپس قصد دارند اندازه گیری کنند که چگونه این سیستم کوانتومی جدید می تواند به اپتوالکترونیک اعمال شود، امری که به استفاده از نور در الکترونیک مربوط می شود، و نیز چگونه در وَلیترونیک، زمینه ای که می تواند محدودیت قانون مویر را با کوچک کردن اجزای الکترونیکی گسترش دهد، و ابررسانایی، که الکترونها را قادر می سازد در دستگاه هایی که عملا بدون مقاومت هستند جریان یابند، اعمال می شود.

بر گرفته از سایت ساینس دیلی

اعتبار: © Mara Zemgaliete / Adobe Stock

گزارش کامل

یکی از زمینه های مورد توجه، ناپایداری رالی-تیلور است، که بین مواد با چگالی های مختلف، زمانی که گرادیان های چگالی و فشار در جهات مخالف هستند ویک لایه بندی ناپایدار را ایجاد می کنند، رخ می دهد.

بانرجی می گوید: "در حضور گرانش - و یا هر میدان شتاب دهندهای - دو ماده در داخل یکدیگر شبیه " انگشتان " نفوذ می کنند."

به گفته بانرجی، درک ناپایداری عمدتا به مایعات (مایعات یا گازها) محدود می شود. در مورد سیر تحول ناپایداری در مواد جامد شتابان چیز زیادی نمی دانیم. مقیاس های زمانی کوتاه و عدم اطمینان اندازه گیری های جامدات شتابان، تحقیق در مورد این نوع مواد را خیلی چالشی می کند.

بانرجی و تیم او در تشخیص رابط بین یک ماده الاستیک-پلاستیک و یک ماده سبک تحت شتاب موفقیت حاصل کرده اند. آنها کشف کردند که شروع ناپایداری - یا "آستانه ناپایداری" - به اندازه دامنه (اختلال) و طول موج (فاصله بین لبه های یک موج) مربوط می شود. نتایج آنها نشان داد که برای هر دو اختلال دو بعدی و سه بعدی (یا حرکت) کاهش دامنه اولیه و طول موج، باعث تولید یک رابط ثابت تر می شد، و از آن طریق افزایش شتاب مورد نیاز برای ناپایداری حاصل می شد..

این نتایج در مقاله ای که در Physical Review E منتشر شد، به نام "آزمایش های ناپایدری رالی-تیلور با مواد الاستیک-پلاستیک" توصیف شده است. علاوه بر بانرجی، همکارانش شامل رینوش پلاوراپاپو (دانشجوی فعلی دکترای) و پاملا روچ (دانشجوی سابق M.S.) در گروه بانرجی هستند.

بانرجی می گوید: "در جامعه علمی بحث های مداومی در مورد این که آیا رشد ناپایداری یک تابع از شرایط اولیه است یا یک روند فاجعه بار بیشتر محلی است وجود داشته است." آزمایشات ما نتیجه گیری قبلی را تایید می کند: رشد رابط به شدت وابسته به انتخاب شرایط اولیه، مانند دامنه و طول موج است."

در آزمایشات، سس مایونز واقعی هلمن به داخل یک مخزن پلکسی گلاس ریخته شد. اختلال های موج مانند مختلفی بر روی سس مایونز شکل گرفت و سپس نمونه بر روی یک آزمایش چرخ چرخان شتابانده شد. رشد ماده با استفاده از یک دوربین با سرعت بالا (500 فریم در ثانیه) رد یابی شد. الگوریتم پردازش تصویر، که در Matlab نوشته شده بود، برای محاسبه پارامترهای مختلف مرتبط با ناپایداری اعمال شد. برای اثر دامنه، شرایط اولیه از w / 60 تا w / 10 متغیر بود در حالی که طول موج از w / 4 به w متغیر بود تا اثر طول موج را بررسی کند (w اندازه عرض ظرف را نمایندگی می کند). سپس نرخ رشد آزمایشی برای ترکیب های مختلف طول موج و دامنه با مدل های تحلیلی موجود برای چنین جریاناتی مقایسه شد.

بانرجی می گوید: این کار به محققان اجازه می دهد که هر دو تحول الاستیک-پلاستیک و ناپایداری ماده را مجسم کنند، در حالی که یک پایگاه داده مفید برای توسعه، اعتبارسنجی و بررسی مدل های چنین جریان هایی را فراهم می کنند.

او اضافه می کند که درک جدید از "آستانه ناپایداری" مواد الاستیک-پلاستیک تحت شتاب می تواند در کمک به حل چالش های ژئوفیزیک، فیزیک نجومی، فرایندهای صنعتی مانند جوشکاری انفجاری و مسائل فیزیک چگال انرژی بالا در ارتباط با فیوژن محدودیت اینرسی ارزشمند باشد.

درک هیدرودینامیک محدودیت اینرسی

در آزمایش های محدودیت اینرسی، گاز (ایزوتوپ های هیدروژن شبیه آنچه در فیوژن مغناطیسی است) در داخل ساچمه های فلزی دارای سایز نخود، منجمد می شود. ساچمه ها در یک اتاقک قرار می گیرند و سپس پرتو لیزرهای با توان بالا به آنها زده می شود که گاز را فشرده کرده و دمای آن را تا چند میلیون کلوین - حدود 400 میلیون درجه فارنهایت – بالا می برد و شرایط را برای همجوشی فراهم می کند.

انتقال عظیم گرما، که در چند نانو ثانیه اتفاق می افتد، فلز را ذوب می کند. تحت فشرده سازی کلان، گاز داخل می خواهد منفجر شود، و باعث ایجاد یک نتیجه ناخواسته می شود: قبل از این که موعد فیوژن برسد کپسول منفجر می شود. بنارجی توضیح می دهد که یک راه برای درک این پویایی، تصور این است که بادکنکی در حال فشرده شدن است.

بنارجی می گوید: "همانطور که بادکنک فشرده می شود، هوای داخل، مادهی محدود کننده آن را هل می دهد و تلاش می کند به بیرون راه پیدا کند." "در نقطه ای، بادکنکِ تحت فشار خواهد ترکید. این همان چیزی است که در یک کپسول فیوژن اتفاق می افتد. مخلوط کردن گاز و فلز مذاب موجب انفجار می شود."

بانرجی اضافه می کند برای جلوگیری از اختلاط، لازم است شما بدانید که چگونه فلز مذاب و گاز داغ شده در مکان اول مخلوط شوند.

برای انجام این کار، با ایزوله کردن فیزیکِ آزمایش با برداشتن گرادین دما و واکنش های هسته ای، گروه او آزمایش هایی را انجام می دهند که شرایط محدودیت اینرسی را تقلید می کنند.

بانرجی و تیمش بیش از چهار سال صرف ساختن دستگاه مخصوص این آزمایشات کرده اند. آزمایشگاه در طبقه اول آزمایشگاه پکارد لاهی قرار دارد و این آزمایشی در نوع خود منحصر به فرد در جهان است، زیرا می تواند مخلوط شدن دو سیال را در شرایط مربوط به آنها در فیوژن محدودیت اینرسی مطالعه کند. در جامعه علمی بحث های مداومی در مورد این که آیا رشد ناپایداری یک تابع از شرایط اولیه است یا یک روند فاجعه بار بیشتر محلی است وجود داشته است.تجهیزات پیشرفته ای نیز برای تشخیص جریان موجود است. این پروژه ها توسط وزارت انرژی، آزمایشگاه ملی لوس آلاموس و بنیاد ملی علوم تامین هزینه می شود.

یکی از راه هایی که محققانی مانند بانرجی فلز مذاب را تقلید می کنند از طریق استفاده از سس مایونز است. او می گوید خواص مواد و پویایی فلز در دمای بالا بسیار شبیه به سس مایونز در دمای پایین است.

دستگاه تیم دوباره سرعت باور نکردنیای ایجاد می کند که در آن گاز و فلز مذاب مخلوط می شوند. آنها داده ها را از آزمایشاتی که اجرا می کنند جمع آوری می کنند و سپس آنها را به یک مدل توسعه یافته در آزمایشگاه ملی لس آلاموس تغذیه می کنند.

بانرجی توضیح می دهد که آنها یک مسأله بسیار پیچیده را برداشته و آن را به شش یا هفت مسألهی کوچکتر تقسیم کرده اند. "تعدادی دانشمند مواد وجود دارند که روی جنبه های خاصی از مسأله کار می کنند؛ محققانی مانند من هم هستند که روی مکانیک سیالات متمرکز هستند - همه آنها در حال تغذیه دادن به مدل های مختلفی هستند که در آینده ترکیب خواهند شد."

منبع: سایت ساینس دیلی

اعتبار: © gonin / Adobe Stock

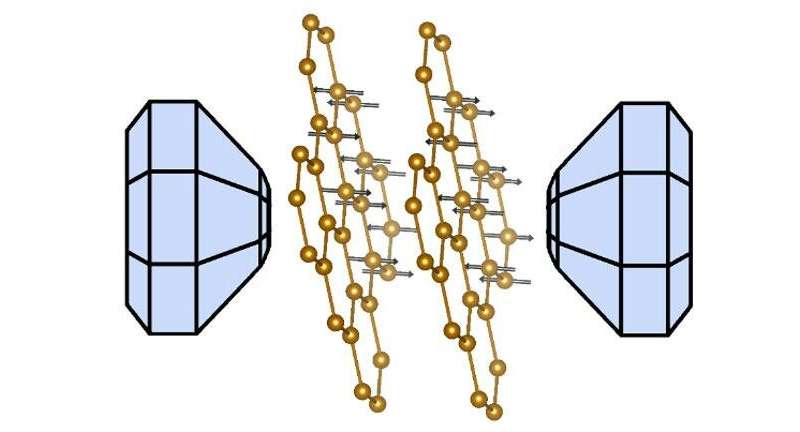

تحقیقاتی که توسط بخشی از ارتش ایالات متحده تأمین مالی شده است، ویژگی هایی از مواد را شناسایی کرده اند که روزی می توانند منجر شوند به برنامه های کاربردیای مانند دستگاه های ذخیره داده قویتر که حتی پس از خاموش شدن دستگاه همچنان اطلاعات را نگه می دارند.

گروهی از محققان تحت رهبری دانشگاه کورنل و دانشگاه کالیفرنیا برکلی کشفی به عمل آورده اند که مجموعهای عظیم از سیستم های مواد و پدیده های فیزیکی که اکنون می توان کاوش کرد را افتتاح می کند.

دانشمندان آنچه را که در اسکیرمیونهای قطبی در یک ماده مصنوعیِ به نحوی عالی طراحی و ترکیب شده با خواص الکتریکی برگشت پذیر برای اولین بار به عنوان کایرالیتی شناخته شد مشاهده کردند. کایرالیتی جایی است که دو جسم، مانند یک جفت دستکش، می توانند تصاویر آینهای یکدیگر باشند اما نمی توانند بر هم منطبق شوند. اسکیرمیون های قطبی بافت هایی هستند ساخته شده از بارهای الکتریکی مخالف شناخته شده با عنوان دو قطبی ها.

محققان همیشه تصور می کردند که اسکیرمیون ها تنها در مواد مغناطیسی ظاهر می شوند، جایی که تعاملات ویژه بین اسپین های مغناطیسی الکترون های باردار الگوهای کایرال پیچشی اسکیرمیون ها را تثبیت می کند. آنها گفتند هنگامی که تیم اسکیرمیون هایی را در مواد الکتریکی کشف کرد، آنها شگفت زده شدند.

ترکیبی از اسکیرمیون های قطبی و این خواص الکتریکی ممکن است امکان توسعه دستگاه های بدیعی را بدهد که مورد علاقه ویژه ارتش هستند، به خصوص با استفاده از کایرالیتی به عنوان پارامتری که می تواند دستکاری شود.

دکتر رامامورثی رامش، پژوهشگر همکار اصلی این پروژه گفت: "اکنون که می دانیم که اسکیرمیون های قطبی / الکتریکی کایرال هستند، می خواهیم ببینیم که آیا می توانیم آنها را به صورت الکتریکی دستکاری کنیم." "اگر من میدان الکتریکی اعمال کنم، آیا می توانم هر یک را مانند یک گردان در بگردانم؟ آیا می توانم هر یک را، یک بار در هر نوبت، مانند یک چِکِر روی تخته بازی چِکِرز حرکت دهم؟ اگر بتوانیم در موضوع ذخیره داده ها به طریقی آنها را حرکت دهیم، آنها را بنویسیم، و آنها را پاک کنیم، آنگاه این تکنولوژی جدیدِ شگفت انگیزی خواهد بود. "

محققان یافته های خود را در مجله Nature منتشر کردند.

دکتر پانی (چاکراپانی) واراناسی، رئیس بخش مطالب علمی دفتر تحقیقات ارتش، که یکی از عناصر آزمایشگاه تحقیقاتی فرماندهی نیروی رزمی ارتش آمریکا است، گفت: "این کشف بی بدیل در آینده می تواند برای توسعه ساختارهای دستگاه مورد استفاده قرار گیرد که می توانند برای بهبود منطق / حافظه، حسگری، ارتباطات و سایر برنامه های کاربردی برای ارتش و نیز صنعت قابل استفاده باشند."

وقتی تیم در سال 2016 شروع به کار کرد، آنها لازم بود راه هایی را پیدا کنند برای کنترل چگونگی انتقال حرارت از طریق مواد. آنها یک ساختار کریستالی ویژه به نام سوپر شبکه از لایه های متناوب تیتانات سرب (یک ماده الکترو قطبی، که در آن یک سر به طور مثبت باردار شده و انتهای مخالف منفی است) و استرونتیوم تیتانات (یک عایق، یا ماده ای که هادی جریان الکتریسیته نیست) ساختند.

تیم تحقیقاتی شروع به کاوش ترکیبی از اکسیدها که به طور مصنوعی طراحی و پیکر بندی شده است کرد با این هدف که پدیده های برآمده را کاوش کند. پدیده های در حال ظهور در طبیعت فراگیر هستند - شنای ماهی در یک مدرسه، شکل گیری پرندگان در حال پرواز، ظهور جمعیت و توده ها، همگی نمونه هایی هستند از این که چگونه تعاملات موضوعات گسسته (ماهی، پرندگان، انسان) می تواند منجر به رفتار جمعی غیر منتظره شود. مواد نیز می توانند چنین رفتارهای ظهوری را به نمایش بگذارند، به ویژه هنگامی که تحت محدودیت قرار گیرند.

هنگامی که دانشمندان اندازه گیری های اسکن میکروسکوپ الکترونی انتقالی را از سوپر شبکهی به صورت مصنوعی مهندسی شدهی تیتانات سرب / تیتانات استرونتیوم گرفتند، آنها چیز عجیب و غریبی دیدند که هیچ ارتباطی با گرما نداشت: تشکل های حباب مانند، همهی ماده را در بر گرفته بود. تیتانات سرب یکی از مواد شناخته شده فرو الکتریک است، در حالی که تیتانات استرونتیوم ترکیب خواهرش، در دمای اتاق فرو الکتریک نیست. فرو الکتریک ماده ای دارای قطبش الکتریکی خود به خودی است که قطبش آن می تواند با استفاده از یک میدان الکتریکی خارجی معکوس شود.

آن حباب ها، معلوم شد که، اسکیرمیون های قطبی بودند.

دیوید مولر از دانشگاه کورنل با استفاده از میکروسکوپ الکترونی انتقالی روبشی پیشرفته در آزمایشگاه برکلی و در مرکز تحقیقات مواد کرنل، عکسهای اتمی لحظه ای از کایرالیتی اسکیرمیون ها در دمای اتاق به صورت بلادرنگ گرفت. هنگامی که تیم اسکیرمیون هایی را در مواد الکتریکی کشف کرد، آنها شگفت زده شدند.محققان کشف کردند که نیروهای واقع بر روی لایه تیتانات سرب قطبی توسط لایه تیتانات استرونتیوم غیر قطبی حباب های اسکیرمیون قطبی را در تیتانات سرب ایجاد می کند.

رامش گفت: "مواد مانند مردم هستند." "هنگامی که افراد تحت تأثیر قرار می گیرند، به روش هایی غیرقابل پیش بینی واکنش نشان می دهند و این همان کاری است که مواد نیز انجام می دهند: در این مورد، با احاطهی تیتانات سرب توسط تیتانات استرونتیوم، تیتانات سرب شروع به دیوانگی می کند و یکی از راه های دیوانگیاش خلق بافت های قطبی شبیه اسکیرمیونهاست به جای این که به طور یکنواخت قطبیده باشد."

شلوم گفت: "این کار، کشف یک پدیدهی اساسی جدید در سوپر شبکه های اکسیدی را مقدور ساخته است." "ما اکنون یک الگوی مبتنی بر اپیتَکسی برای ایجاد بسیاری دیگر از جهان های علمی داریم. به عنوان مثال، ما می توانیم شروع به بررسی کوپلینگِ اسپین-بار در چنین سوپر شبکه هایی بکنیم؛ که کار در این زمینه در حال حاضر در حال انجام است."

محققان همچنین قصد دارند تا اثرات استفاده از میدان الکتریکی بر روی اسکیرمیون های قطبی را مطالعه کنند.

محققان دانشگاه ایالتی پنسیلوانیا و آزمایشگاه ملی اوج ریج نیز در این مطالعه شرکت کردند.

منبع: آزمایشگاه تحقیقاتی ارتش ایالات متحده

سیلان بی پایان جریان الکتریکی ابررساناها می تواند گزینه های جدیدی برای ذخیره سازی انرژی و انتقال و تولید الکتریکی فوق کارا فراهم کند که فقط می توان کمی از مزایای آنها را نام برد. اما مقاومت الکتریکی صفر ابررساناها تنها در زیر یک دمای بحرانی معین، که صدها درجه سانتیگراد پایین تر از نقطه انجماد است و رسیدن به آن بسیار گران است، قابل حصول است.

فیزیکدانان دانشگاه بلگراد معتقدند که راهی برای دستکاری تک لایه های اَبَرنازک ویفر مانند ابررساناها پیدا کرده اند، که بنابراین خواص مواد را برای ایجاد مواد مصنوعی جدید برای دستگاه های آینده تغییر می دهد. یافته های محاسبات نظری گروه و روش های تجربی آنها در مجله فیزیک کاربردی منتشر شده است.

نخستین نویسنده مقاله از آزمایشگاه LEX دانشگاه بلگراد، ولادان سلنوبوویچ، گفت: "کاربرد کشش دو محورهی تنشی منجر به افزایش دمای بحرانی می شود، بدین معنا که دستیابی به ابررسانایی با درجه حرارت بالا در زیر کشش، آسان تر است."

این تیم بررسی کرد که چگونه هدایت در مواد کم ابعاد، مانند گرافنِ تقویت شده با لیتیوم، زمانی که انواع مختلف نیروها "کششی" را بر روی ماده اعمال می کنند، تغییر می کند. از مهندسی کشش برای تنظیم ظریف خواص مواد بزرگتر استفاده شده است، اما مزیت استفاده از کشش در مواد کم بعد، به ضخامت تنها یک اتم، این است که آنها می توانند بدون شکستن، کشش های بزرگ را تحمل کنند.

هدایت الکتریکی به حرکت الکترونها بستگی دارد و اگر چه هفت ماه کار سخت برای استنتاج دقیق ریاضیات برای توصیف این جنبش در مدل هابارد لازم بود، تیم در نهایت توانست به لحاظ نظری ارتعاش و ترابری الکترون را امتحان کند. این مدلها، همراه با روشهای محاسباتی، نشان دادند که چگونه کشش موجب تغییرات بحرانی در تک لایهای های گرافن تقویت شده و دیبورید منیزم می شود.

سلنوبوویچ، که توضیح می داد که ترکیب دستکاری کشش با سازگاری شیمیایی گرافن، پتانسیل ایجاد طیف وسیعی از مواد را به وجود می آورد، گفت: "قرار دادن یک ماده کم ابعاد تحت کشش، مقادیر تمام پارامترهای ماده را تغییر می دهد؛ بدین معنی که امکان طراحی مواد با توجه به نیازهای ما برای انواع کاربرد ها وجود دارد." با توجه به انعطاف پذیری بالا، قدرت، و شفافیت نوری گرافن، کاربرد آن می تواند دور از دسترس باشد - فکر کنید به الکترونیک انعطاف پذیر و دستگاه های اپتوالکتریکی.

با برداشتن یک گام به جلوتر، سلنوبوویچ و همکارانش آزمایش کردند که چگونه دو روش متفاوت مهندسیِ کشش تک لایه های نازک گرافن بر ساختار و رسانایی شبکه ماده دو بعدی تاثیر می گذارد. برای ورقه های پوسته پوسته ای گرافن در فاز مایع، تیم دریافت که فشارهای کششی پوسته های منفرد را جدا می کرد و به این ترتیب مقاومت را افزایش می داد، که خاصیتی است که می تواند برای ساخت حسگرهایی مثل صفحات لمسی و پوست الکترونیکی، که ماده ای الکترونیکی است که ویژگی های پوست انسان را تقلید می کند، استفاده شود.

جلنا پسیک، یکی دیگر از نویسندگان مقاله، از آزمایشگاه گرافن دانشگاه بلگراد، گفت: "در مطالعه میکروسکوپی نیروی اتمی بر روی نمونه های گرافنی ورقه ورقه شدهی میکرومکانیکی، ما نشان دادیم که شیارهای تولید شده در گرافن می تواند یک پلت فرم عالی برای مطالعه تغییرات موضعی در هدایت گرافنیِ ناشی از کشش باشد. و این نتایج می تواند مربوط باشد به پیش بینی نظری ما در مورد اثرات کشش روی رسانایی در سیستم های شبه یک بعدی.

گرچه تیم پیش بینی بسیاری از چالش های آزمایشی برای تحقق محاسبات نظری این مقاله را می کند، ولی هیجان زده اند که کارشان به زودی می تواند در "رشته فناوری نانو تغییرات اساسی ایجاد کند".

گرافن مغناطیسی بین عایق و رسانا تغییر موقعیت می دهد

اعتبار: دانشگاه کمبریج

محققان دریافته اند که برخی از مواد مغناطیسی فوق نازک می توانند تحت فشار بالا از عایق به رسانا تغییر موقعیت دهند، و این پدیده ای است که می تواند در توسعه دستگاه های نسل بعدی الکترونیک و ذخیره حافظه مورد استفاده قرار گیرد.

تیم بین المللی محققان، به رهبری دانشگاه کمبریج، می گوید که نتایج آنها، که در مجله Physical Review Letters گزارش شده است، در درک ارتباط پویا بین خواص الکترونیکی و ساختاری ماده، که گاهی اوقات به عنوان گرافن مغناطیسی به آن اشاره می شود، کمک خواهد کرد و ممکن است یک روش جدید برای تولید مواد دوبعدی باشد.

گرافن مغناطیسی، یا تریتیوهایپوفسفات آهن (FePS3)، از خانوادهی مواد شناخته شده تحت عنوان مواد وان در والس است و برای اولین بار در دهه 1960 سنتز شد. قرار دادن یک ماده کم ابعاد تحت کشش، مقادیر تمام پارامترهای ماده را تغییر می دهد.با این حال، در دهه گذشته، محققان با نگاهی تازه FePS3 را در نظر گرفتند. همانند گرافن، که یک فرم دو بعدی از کربن است، FePS3 را می توان به لایه های فوق نازک ورقه ورقه کرد. با این حال، بر خلاف گرافن، FePS3 مغناطیسی است.

اسپین به عنوان چشمه مغناطیسی الکترونها شناخته شده است. اسپین باعث می شود که الکترونها تا حدودی مثل آهنرباهای میله ای کوچک رفتار کنند و جهت گیری معینی داشته باشند. از مغناطیس ناشی از آرایش اسپین های الکترونی در اکثر دستگاه های حافظه استفاده می شود و برای توسعه فن آوری های جدیدی مانند اسپینترونیکس، که می تواند نحوه پردازش اطلاعات کامپیوتر را تغییر دهد، مهم است.

علیرغم قدرت و رسانایی خارق العاده گرافن، این حقیقت که مغناطیسی نیست کاربرد آن را در زمینه های مانند ذخیره سازی مغناطیسی و اسپینترونیکس محدود می کند، و بنابراین محققان در حال جستجو برای ماده مغناطیسیای بوده اند بتواند با دستگاه های مبتنی بر گرافن یکی شود.

در این راه محققان کمبریج برای مطالعه خود، لایه های FePS3 را تحت فشار بالا (حدود 10 گیگاپاسکال) در هم مخلوط کردند. آنها دریافتند که محصول بین یک عایق و هادی شیفت می کند، که این یک پدیده شناخته شده تحت عنوان گذار Mott است. رسانایی نیز می تواند با تغییر فشار تنظیم شود.

منبع: مؤسسه فیزیک آمریکا