ویسکومتر:

ویسکومتر وسیله ای برای سنجیدن میزان ویسکوزیته مایعات است.برای موادی که ویسکوزیته آنها با جریان یافتن تغییر می کند از ویسکومتر ویژه ای به نام رئومتر استفاده می گردد.در حالت کلی در یک ویسکومتر دو حالت وجود دارد:

یا مایع ویسکوز ساکن است و یک شی جانبی در داخل آن(ابزار اندازه گیری ویسکوزیته) حرکت می کند و یا وسیله اندازه گیری ویسکوزیته ساکن بوده و سیال ویسکوز حرکت می کند.نیروی کششی که سبب ایجاد حرکت نسبی سیال نسبت به سطح می شود می تواند به عنوان عاملی برای اندازه گیری ویسکوزیته به کار گرفته شود.حالت جریان باید به گونه ای باشد که عدد رینولدز به حدی کوچک باشد که بتوان جریان را آرام فرض نمود.در دمای 20 درجه سلسیوس ویسکوزیته آب 1.002mpa.s است و ویسکوزیته جنبشی آن (نسبت ویسکوزیته با دانسیته) برابر با 1.0038mm2/s است لازم به ذکر است مقادیر فوق جهت کالیبراسیون ویسکومتر ها به کار می رود.

ویسکومتر های استاندارد آزمایشگاهی برای مایعات:

این ویسکومتر ها برای سنجش ویسکوزیته مایعاتی با دانسیته معین به کار می رود.

ویسکومتر های U شکل(U-tube viscometers):

این نوع ویسکومتر ها بیشتر به افتخار ویلیام استوالد(Wilhelm Ostwald) با عنوان ویسکومتر استوالد(Ostwald viscometers)شناخته می شوند که به ویسکومتر های شیشه ای مویین هم مشهوراند.از انواع دیگر می توان به ویسکومتر های آبلهود(Ubbelohde viscometer) اشاره نمود.این نوع ویسکومتر اساسا از یگ لوله شیشه ای U شکل که بصورت عمودی و در یک حمام کنترل دما قرار دارد تشکیل شده است.در یک سمت این لوله یک مقطع عمودی با قطر باریک که دقیقا اندازه گیری شده است قرار دارد(یک لوله موئین با قطر مشخص).در بالای این قسمت یک منطقه بر آمده قرار دارد و یک بر آمدی دیگر پایین تر از آن در سمت دیگر لوله قرار داده شده است که در هنگام استفاده سیال بوسیله یک مکنده(Suction) از محفظه پایینی به محفظه بالایی کشیده می شود و سپس اجازه داده می شود تا از طریق لوله موئین به محفظه پایینی جریان یابد.دو نشانه موجود در بالا و پایین محفظه بالایی حجم مشخصی را نشان می دهند که زمان مورد نیاز تا انتقال سیال بین این دو نشان با ویسکوزیته جنبشی متناسب است.اکثر واحد های تجاری یک فاکتور تبدیل برای این مورد تهیه می کنند که با یک مایع با مشخصات کاملا معین(مثلا آب مقطر) کالیبره می شود.

زمان مورد نیاز برای انتقال کل سیال مورد آزمایش از محفظه بالایی به پایینی که بین دو شاخص محفظه بالایی قرار گرفته است به دقت اندازه گرفته می شود با ضرب زمان بدست آمده به ضریب تبدیل ویسکومتر ویسکوزیته جنبشی سیال محاسبه می شود. به دلیل تاثیر دما در ویسکوزیته سیل این ویسکومتر ها اغلب در یک دمای ثابت و در داخل یک حمام آب قرار می گیرند.

اینگونه ویسکومتر ها اغلب بصورت ویسکومتر هایی با جریان مستقیم و یا معکوس رده بندی می شوند.

ویسکومتر های جریان معکوس دارای یک مخزن در قسمت بالای نشانه ها هستند ولی در ویسکومتر های با جریان مستقیم این مخزن در زیر شاخص ها قرار دارد.گونه ای از ویسکومتر ها هم وجود دارند که بصورت ترکیبی از دو ویسکومتر مذکور هستند که برای اندازه گیری ویسکوزیته مواد کدر(مات) یا مواد لکه زا (آلاینده)طراحی شده اند به عبارت دیگر سیال دیواره را آلوده می کند و شناسایی عبور کل سیال بین دو شاخص و در نتیجه اندازه گیری زمان دقیق را غیر ممکن می سازد ویسکومتر ترکیبی این اجازه را به اپراتور می دهد که بجای اندازه گیری زمان تخلیه سیال بین دو شاخص مخزن بالا زمان پر شدن مخزن پایینی را اندازه بگیرد و این امر تا حد زیادی از خطای ویسکومتری می کاهد.

ویسکومتر های سقوطی(Falling sphere viscometers):

قانون استوکس(Stokes" law)اساس ویسکومتر های سقوطی را تشکیل می دهد.در صورتی که سیال بصورت استاتیک در داخل یک لوله عمودی شیشه ای قرار دارد اجازه می دهیم یک شار فلزی کوچک که اندازه و دانسیته آن مشخص است در داخل سیال سقوط کند .اگر شما بتوانید سرعت سقوط شار( مدت زمان لازم برای عبور شار از میان دو شاخص) را به درستی ثبت نمایید(برای راحتی کار و دقت بالا می توان از حسگر های الکترونیکی برای این کار استفاده نمود.).با در دست داشتن سرعت شار،اندازه و دانسیته شار و دانسیته سیال مورد نظر می توان از قانون استوکس برای محاسبه ویسکوزیته سیال استفاده نمود.یک سری از گلوله های فلزی با اندازه ها متفاوت جهت بالا بردن دقت محاسبات باید به کار گرفته شوند.در آزمایش ها معمولا از گلیسیرین به عنوان سیال استفاده می شود که دانشجویان با استفاده از تکنیک مذکور ویسکوریته آن را محاسبه می کنند ولی می توان از انواع روغن ها و یا مواد پلیمری برای این منظور استفاده نمود.

در سال 1851 آقای جرج گابریل استوکس(George Gabriel Stokes) رابطه ای را برای محاسبه نیروی اصطکاکی(نیروی کششی) بدست آورد که از قرار زیر است:

که در این رابطه داریم:

? F is the frictional force,

? r is the radius of the spherical ,

? η is the fluid viscosity, and

? v is the particle"s velocity.

اگر شی مربوطه در داخل یک سیال ویسکوز با نیروی وزن خود سقوط کند و می توان سرعت سقوط آن را از رابطه زیر محاسبه کرد:

که در این رابطه داریم:

? Vs is the particles" settling velocity (m/s) (vertically downwards if ρp > ρf, upwards if ρp < ρf),

? r is the Stokes radius of the particle (m),

? g is the gravitational acceleration (m/s2),

? ρp is the density of the particles (kg/m3),

? ρf is the density of the fluid (kg/m3), and

? μ is the (dynamic) fluid viscosity (Pa s).

باید توجه داشت که قانون استوکس با فرض کوچک بودن رینولدز بدست آمده است.

ویسکومتر های لرزشی(Vibrational viscometers):

مبنای کار ویسکومتر های لرزشی اندازه گیری مقدار کاهش نوسانات الکترومغناطیسی لرزاننده هنگام لرزش در داخل سیال مورد آزمایش است.لرزاننده معمولا بصورت دورانی(بوسیله یک سگدست متصل به یک موتور الکتریکی) یا ارتعاشی(بصورت دیاپازونی) کار می کنند .هر قدر ویسکوزیته سیال بالا باشد به همان میزان هم میزان افت لرزش های ایجاد شده توسط لرزاننده بیشتر خواهد بود.

میزان کاهش ارتعاشات لرزاننده می تواند با یکی از روش های زیر اندازه گزفته شود:

1.اندازه گیری مقدار انرژی لازم جهت ثابت نگه داشتن دامنه ارتعاشات نوسانگر در یک دامنه ارتعاشی مشخص.در این روش باید متذکر شد در سیالاتی با ویسکوزیته بالا انرژی بیشتری جهت ثابت ماندن دامنه ارتعاشی نوسانگر باید مصرف شود.

2. اندازه گیری زمان لازم جهت توقف کامل نوسانگر بعد از خاموش شدن آن.در این روش باید متذکر شد زمان لازم جهت توقف نوسانگر با ویسکوزیته سیال متناسب است و هر اندازه ویسکوزیته بالا باشد مدت زمان لازم جهت توقف نوسانگر نیز کمتر خواهد بود.

3. اندازه گیری فرکانس نوسانگر بصورت تابعی از کنش وارد شده به سیال و واکنش سیال نسبت به آن که در این روش هم سیالاتی با ویسکوزیته بالا به نسبت تغییر فرکانس بیشتری هنگام تغییر فاز از خود نشان می دهند.

نتیجه ارائه شده توسط دستگاه های سنجش ویسکوزیته با روش ارتعاشی به دلیل عدم اندازه گیری تنش سطحی(shear field) جهت اندازه گیری ویسکوزیته سیالاتی که رفتار جریانی آن برای کاربر نامشخص است نمی تواند قابل اطمینان باشد.

ویسکومتر های لرزشی برای اندازه گیری ویسکوزیته درطی فرآیندهای صنعتی به کار می رود.

در اینگونه ویسکومتر ها سنسور به میله نوسانگر متصل می شود .تغییرات دامنه نوسانگر با ویسکوزیته سیالی که بخش لرزاننده ویسکومتر را می پوشاند متناسب است.این روش برای اندازه گیری ویسکوزیته سیالات ژلاتینی و سیالاتی با ویسکوزیته بالا (بالای 1000pa.s) کاربرد دارد.در حال حاظر به دلیل کارایی بالای این ویسکومتر ها صنایع توجه خود را معطوف استفاده بهینه از اینگونه ویسکومتر ها نموده و سعی در افزایش دقت و کارآیی این نوع دارند.

این دسته از ویسکومتر ها بسیار مستحکم بوده و تمام اجزای آن از مقاومت بالایی برخوردار هستند و تنها قسمت حساس آنها حسگر کوچک تعبیه شده در بخش لرزاننده است به همین دلیل می توان ویسکوزیته انواع مواد مختلف بخصوص سیالات اسیدی را با این نوع اندازه گرفت به شرط آنکه :یا سیال را در داخل یک پوشش خاص قرار داد و یا حسگر را از مواد مقاوم در برابر اسید ساخت که می توان به 316L, SUS316, Hastelloy, or enamel اشاره کرد.

ویسکومتر های دورانی(Rotation viscometers):

اینگونه ویسکومتر ها بر ایده اندازه گیری مقدار گشتاور لازم جهت به چرخش در آوردن یک جسم خارجی در داخل سیال استوار هستند که می تواند راهی برای اندازه گیری ویسکوزیته سیال باشد.

به عنوان مثال ویسکومتر های بروکفیلد(Brookfield-type)بر مبنای اندازه گیری مقدار گشتاور لازم جهت چرخش یک دیسک با سرعتی مشخص در داخل سیال کار می کنند.

در ویسکومتر هایCup and bob مقدار معینی سیال در داخل مخزن مخصوصی ریخته می شود و گشتاور لازم جهت چرخش یک دیسک در داخل سیال با یک سرعت مشخص به دقت اندازه گیری شده و گراف های آن رسم می شوند.

در کل دو نوع مشخص از این نوع ویسکومتر ها مورد استفاده قرار می گیرد که با نام های تجاری"Couetteو "Searle"شناخته می شوند که اختلاف آنها در چرخش فنجانی و شاغولی است.دوران فنجانی در بسیاری از موارد بر دوران شاغولی ارجحیت دارد زیرا در این روش امکان کنترل جریان های گردابی بهتر صورت می گیرد.اما در این متد ثابت نگه داشتن دمای سیال تا حدی دشوار است.

ویسکومتر های استابینگر(Stabinger viscometer):

با تغییر ویسکومتر های نوع چرخشی(Couette rotational viscometer)و ساخت این نوع ویسکومتر ها به دقت بسیار بالایی در اندازه گیری ویسکوزیته جنبشی سیال می توان دست یافت.سیلندر داخلی ویسکومتر های استابینگر(Stabinger Viscometer) گود تر و نسبت به ویسکومتر های نوع قبلی سبکتر طراحی شده اند به همین دلیل به آسانی در داخل نمونه شناور می گردند و به دلیل نیروی گریز از مرکز دقیقا در بخش مرکزی قرار می گیرند.اندازه گیری سرعت و گشتاور در این نوع با اندازه گیری چرخش میدان مغناطیسی و حرکات گردابی و بدون هیچگونه تماس مستقیمی صورت می گیرد.که این امر دقت فوق العاده 50pN.m و دامنه وسیع سنجش0.2 to 20,000 mPa·s را برای این نمونه امکان پذیر نموده است.

قابل ذکر است که این نوع ویسکومتر برای اولین بار توسط Anton Paar GmbH در سال 2000 معرفی گردید که این ویسکومتر به افتخار دکتر استابینگر(Dr. Hans Stabinger.)به این نام نامیده شد

ایران موفق به تولید کوپلیمر «وینیل استات اتیلن» با قابلیت استفاده گسترده در صنایع رنگ و چسبسازی شد

به گزارش سرویس پژوهشی خبرگزاری دانشجویان ایران(ایسنا)، لاتکسهای تولیدی میتوانند ضمن مصرف به عنوان پایه رنگ، جایگزین مناسبی برای رنگهای بر پایه کوپلیمرهای آکریلیکی که هم اکنون کاملا وارداتی هستند، باشند. همچنین با توجه به تولید مواد اولیه در داخل کشور این پروژه میتواند پس از طی مراحل طراحی صنعتی و تهیه دانش فنی به مرحله تولید صنعتی وارد شود.

از مونومر وینیل استات به روش پلیمریزاسیون امولسیونی، پلی وینیل استات تهیه میشود که مصرف عمده آن به عنوان چسب به ویژه چسب چوب به شکل لاتکس غلیظ با ویسکوزیته بالا است.

از این پلیمر همچنین به عنوان پایه رنگهای ساختمانی به شکل لاتکس استفاده میشود؛ اما از آنجا که این پلیمر پس از خشک شدن، سخت و شکننده است برای رفع سختی آن از مواد نرم کننده نظیر دی اتیل فتالات یا دی متیل فنالات استفاده میشود که به علت بزرگی مولکولهایشان بین زنجیرههای پلیمری فاصله انداخته و باعث نرمی پلیمر میشوند. اما اینگونه مواد به علت عدم پیوند شیمیایی با پلیمر به مرور زمان از پلیمر خارج شده و پلیمر شکننده میشود.

راه دیگر استفاده از مونومرهای نرم کننده نظیر دی بوتیل مالئات، بوتیل اکریلات یا اتیلن و پلیمریزه کردن آنها با وینیل استات است؛ بدین ترتیب این مونومرها در زنجیر پلی وینیل استات قرار میگیرد و نرمی دائمی در پلیمر ایجاد میکنند. حمید صالحی مبارکه و محمد رضا رستمی درونکلا، محققان پژوهشگاه پلیمر در این تحقیق به علت ارزانی و تولید اتیلن در صنعت پتروشیمی کشور، غیر سمی بودن آن و ایجاد کوپلیمری با خصوصیات خوب مقاوم در برابر اشعه ماورا بنفش (UV) و مواد قلیایی نسبت به هموپلیمر وینیل استات از این مونومر استفاده کردهاند.

با توجه به تولید وینیل استات در صنعت پتروشیمی و قابلیت تولید راکتورهای مورد نیاز و مصارف متعدد کوپلیمر وینیل استات - اتیلن در صنایع چسب و رنگ و ساختمانی این پروژه دارای توجیه فنی و اقتصادی میباشد

چرخدنده سیاره ای

منبع : راسخون

قبل از اینکه به سراغ چرخدنده سیارهای برویم لازم است تعریفی از سیستم انتقال قدرت داشته باشیم.

در اینجا به تعریفی از سیستم انتقال نیرو در سیستم اتوماتیک اتومبیل می پردازیم :

سیستم انتقال نیرو چیست؟

سیستم انتقال نیرو مجموعه ای است که به انتهای موتور متصل است و قدرت موتور را به چرخ های محرک می رساند. هر اتومبیل در محدوده ی خاصی از دور موتور RPM (Reudution PER Minute) به حداکثر کارکرد خود می رسد. یک سیستم انتقال نیروی مناسب ضمن نگهداشتن دور موتور در این محدوده قدرت موتور را به چرخ های محرک انتقال می دهد تا اتومبیل به بهترین وجه رانده شود. این کار به وسیله ی ترکیب دنده ها و محورهای متعدد صورت می گیرد. زمانی که اتومبیل روی دنده ی یک است، دور موتور بسیار بالا تر از دور چرخ های محرک است. در حالی که در دنده های بالا موتور حتی در سرعت های بالا تر از 70 MPH (110km/h ) آزاد کار می کند. به غیر از دنده های جلو هر گیر بکس اتوماتیک دارای یک وضعیت خلاص است که سیستم انتقال نیرو را از چرخ های محرک جدا می کند. دنده ی عقب باعث می شود که چرخ های محرک در جهت معکوس گردش کنند که اجازه ی عقب رفتن به اتومبیل می دهد. در نهایت در این گیربکس ها یک وضعیت پارک (park position) نیز وجود دارد. در این وضعیت یک مکانیزم قفل کننده درون شفت اصلی وارد می شود و چرخ های محرک را قفل می کند تا آن ها را از چرخش باز دارد.

دو نوع سیستم انتقال نیرو وجود دارد:

1) دفرنسیال عقب (rear wheel drive)

2) دفرنسیال جلو(front wheel drive)

در اتومبیل های دیفرانسیل عقب سیستم انتقال نیرو معمولا پشت موتور ، زیر برآمدگی وسط کف اتومبیل در امتداد پدال گاز سوار می شود. برای اتصال محور محرک که عقب اتومبیل قرار دارد به سیستم انتقال قدرت از یک میل گردان (drive shaft) استفاده می شود تا قدرت را به محور انتقال دهد. شار قدرت در این سیستم ها ساده است؛ به صورتی که قدرت به صورت مستقیم از اتومبیل به مبدل گشتاور (torque converter) و سپس سیستم انتقال قدرت و میل گردان(drive shaft)منتقل می شود تا جایی که به محور محرک (final drive) برسد و در آن جا تقسیم شده و به دو چرخ فرستاده می شود.

در یک اتومبیل دیفرانسیل جلو ، سیستم انتقال قدرت و محور جلو با هم ترکیب شده و قطعه ای به نام ترانس اکسل (transaxle) ساخته می شود. در اتومبیل های دیرانسیل جلو موتور اصولا به صورت عرضی سوار می شود و اکسل در پایین، جلوی موتور قرار دارد. محور های جلو مستقیما به اکسل متصلند و نیروی رانشی چرخ ها را فراهم می کند. در چنین ساختاری شار قدرت از موتور به سمت مبدل گشتاور جاری می شود و سپس توسط سلسله شاره گر هایی پس از تغییر جهت °180 به سمت سیستم انتقال نیرو که در کنار موتور است می رود. در این قسمت قدرت از طریق سیستم انتقال قدرت مستقیما به محور محرک فرستاده می شود و پس از تقسیم به چرخ ها منتقل می شود.

چینش های دیگری در اتومبیل های دیفرانسیل جلو که موتور آن ها به صورت طولی قرار می گیرد، وجود دارد. همچنین خودرو هایی موجود است که هر دو محور عقب و جلو در آن ها محور محرک است؛ اما دو سیستم فوق الذکر معمول ترین چینش های انتقال قدرت هستند. از جمله ی دیگر چینش ها می توان به مدلی اشاره کرد که موتور، سیستم انتقال و تبدیل نیرو و محور محرک همگی در قسمت عقب ماشین قرار دارند. این چینش یشتر در ماشین های پورشه(Porsche) معمول است.

اجزای سیستم انتقال نیرو:

سیستم های انتقال نیروی اتوماتیک مدرن از قطعات بی شماری تشکیل شده اند که همه به صورت یک سیستم مکانیکی، هیدرولیکی، الکترونیکی هوشمند کار می کنند. این تکنولوژی در طول سال های گذشته توسط افراد مستعد رشد و نمو داشته است. در این جا با توضیحات ساده و به دور از پیچیدگی های خاص به شرح کار می پردازیم. برای تصور کردن نحوه ی کار قطعات باید در تصور خود آن ها را مجسم کنید.

قطعات اصلی تشکیل دهنده ی یک سیستم انتقال نیروی اتوماتیک عبارت اند از:

a) گروه دنده های سیارکی ( (set planetary gearسیستم هایی مکانیکی اند که نسبت دور موتور و چرخ ها را تنظیم می کنند.

b) سیستم هیدرولیکی (hydraulic system) که با فشار روغن را توسط پمپ روغن از طریق محفظه ی سوپاپ به گیربکس می فرستد تا کلاچ ها و رشته ها عمل کنند و در نتیجه گروه دنده های سیارکی کنترل می شوند.

c) آب بند ها و واشرها (seals & gaskets) که برای جلوگیری از نشت روغن پر فشار استفاده می شوند.

d) مبدل گشتاور پیچشی (torque Converter) که شبیه به یک کلاچ عمل می کند و به اتومبیل در حالی که در دنده است و موتور در حال گردش با دور بالاست ، اجازه ی ایست یا کم کردن سرعت می دهد.

e) گاورنور ((governor و تعدیل کننده (modulator) که سرعت اتوموبیل ، وضعیت پدال گاز را کنترل می کند تا زمان تعویض دنده را محاسبه کند. در ماشین های جدید تر تعویض دنده توسط کامپیوتر کنترل می شود. کامپیوتر از بوبین های کوچک برای ارسال روغن در زمان مناسب به جزء مناسب برای تعویض دنده استفاده می کند.

دستگاه دنده خورشیدی:

تعریف اولیه: یکی از جالب ترین چرخ دنده هایی که اختراع شده است، چرخ دنده خورشیدی است. فرض کنید میخواهید دو چرخ دنده داشته باشید که سرعت یکی n برابر دیگری باشد، اما جهت چرخش آنها با هم یکی باشد. برای این کار از چرخ دنده خورشیدی استفاده می شود.

مجموعه چرخدنده سیاره ای

یک مجموعه خورشیدی و یا سیاره ای مطابق شکل شامل یک دنده خورشیدی یا دنده مرکزی (زرد) که با دنده های هرز گرد سیاره ای یا پنیونها که روی محور نگهدارنده ان به طور یکپارچه روی قفسه یا حامل سیاره ای(سبز) قرار گرفته و قفسه هم در داخل دنده داخلی یا رینگی(ابی) احاطه شده است. محور چرخ دنده خورشیدی ثابت و محور چرخ دنده های سیاره ای متحرک است . مجموعه چرخ دنده های اپی سیکلیک (سیاره ای)اغلب زمانی مفید هستند که نسبت سرعت به گشتاور زیادی در یک مجموعه فشرده از چرخ دنده ها مورد نیاز باشد.

تنش های محرک روی دندانه های زیادی وارد میشود و بنابراین بار متعادل میگردد درنتیجه این طرح دوام زیادتری پیدا میکند . دنده های خورشیدی نسبت به دنده های استاندارد میتوانند مقاومتر باشند وگشتاورهای زیاد را انتقال دهند.

عضوهای مجموعه خورشیدی (رینگی ،خورشیدی ،قفسه )در گیربکسهای اتوماتیک به وسیله ی کلاچ ها و باندهایی ثابت و یا محرک میشوند. در حالت کلی میتوان پنج حالت مختلف را در مجموعه مورد بررسی قرار داد.البته باید دانست که مجموعه نمیتواند پنج حالت را در گیربکس داشته باشد.در گیربکس ها برای ایجاد نسبت دنده ی مناسب از دو و یا سه مجموعه استفاده میکنند.

برای بررسی حالت ها باید به چند نکته توجه کرد

تعداد دنده های خورشیدی < تعداد دنده های رینگی < تعداد دنده های قفسه

منظور از محرک ،عضوی است که گشتاور ورودی به ان وارد میشود و نیرو را به عضو متحرک منتقل میکند.

نسبت دنده برابر است با تعداد دنده های متحرک تقسیم بر تعداد دنده های محرک

حالت های مختلف موجود در دستگاه :

1)قانون خلاص : هیچ عضوی درگیر نمی باشد.

2)قانون مستقیم که کافی است دو عضو با هم یکپارچه شوند.

3) دنده عقب : در این حالت قفسه ثابت می شود و دو حالت خواهیم داشت که حالت مطلوب ان این است که خورشیدی محرک باشد و رینگی متحرک باشد. چون در این حالت افزایش گشتاور خواهیم داشت .حالت دوم افزایش نسبت دنده خواهیم داشت که برای دنده عقب مناسب نیست.

4) قانون دنده سنگین : که دو حالت دارد

(قفسه متحرک – رینگی محرک – خورشیدی ثابت)

( قفسه متحرک– رینگی ثابت – خورشیدی محرک )بیشترین افزایش گشتاور

5)قانون اور درایو:

(قفسه محرک – رینگی ثابت – خورشیدی متحرک )بیشترین افزایش نسبت دنده

(قفسه محرک – رینگی متحرک – خورشیدی ثابت)

بررسی انتقال قدرت در مجموعه خورشیدی

برای بررسی حالت ها باید ادراک خوبی داشت تا جهت دور اجزا را مجسم کرد. اگر ماکت این مجموعه را داشته باشید درک آن آسان تر خواهد بود .

برای هر دنده باید جهت دور خورشندی ،رینگی ، قفسه و پنیون ها را باید درنظر گرفت.

جهت چرخش رینگی و پنیون همواره موافق یکدیگرند به علت دنده داخلی بودن رینگی و جهت چرخش خورشیدی و پنیون مخالف یکدیگرند همانند دو چرخ دنده ی خارجی

بررسی یکی از حالت ها (قانون دنده سنگین )خورشیدی محرک - قفسه متحرک - رینگی ثابت

همانطور که مشاهده میکنید قدرت (دور) از خورشیدی که موافق عقربه های ساعت میچرخد به قفسه منتقل میشود ،چون رینگی ثابت است در نتیجه پنیون ها مخالف میچرخند. جهت چرخش قفسه (خروجی ) در جهت موافق خواهد بود چون راه گریزی ندارد.

در جدول زیر حا لت های کلی انتقال نیرو در مجموعه ی چرخدنده به نمایش در آمده است :

|

حالات مختلف |

دنده رینگی |

قفسه |

خورشیدی |

|

1 |

خروجی |

ورودی |

قفل |

|

2 |

ورودی |

خروجی |

قفل |

|

3 |

خروجی |

قفل |

ورودی |

|

4 |

ورودی |

قفل |

خروجی |

|

5 |

قفل |

خروجی |

ورودی |

|

6 |

قفل |

ورودی |

خروجی |

|

7 |

دو جزء قفل است=>حالت 1:1 |

||

|

8 |

هیچ جزئی قفل نیست=>حالت خلاص |

||

کاربرد چرخدنده سیاره ای:

یک مورد کاربرد چرخدنده سیاره ای در سیستم تعویض دنده طراحی شده برای گیربکسهای اتوماتیک موسوم به سیستم تعویض دنده آنتونو میباشد. در گیربکسهای اتوماتیک مرسوم، تعویض دنده از یک دنده به دنده دیگر به صورت پلهای اتفاق میافتد و این باعث تغییر لحظهای سرعت میگردد. در سیستم آنتونو، در حالت گذر از یک دنده به دنده دیگر، سیستم کلاچ وظیفه انتقال قدرت را بعهده میگیرد، لذا هیچ وقت انتقال نیرو از موتور به چرخ منقطع نمیشود. همین امر موجب میشود که احساس رانندگی بهتری بوجود آید. سیستم تعویض دنده خودکار آنتونو (AAD) از یک ایده کاملاً واضح و ساده استفاده میکند. تغییر دندهها بوسیله دو نیرویی که بطور طبیعی در حین انتقال قدرت بوجود میآیند صورت میگیرد. دو نیرویی که جایگزین المانهای مصرف کننده انرژی در گیربکسهای اتوماتیک موجود میشوند. یکی از این دو نیرو، نیروی محوری ایجاد شده در اثر درگیری چرخدندههای مارپیچ است که تمایل دارد چرخ دندههای درگیر را در امتداد شفتهایشان از یکدیگر دور کند. دیگری نیروی گریز از مرکز ایجاد شده بوسیله اجسام دوار میباشد. اگر تعادل بین این دو نیرو یعنی نیروی گریز از مرکز و نیروی محوری در یک نمونه کلاچ بررسی شود، عملکرد این سیستم بهتر درک میشود. کاملاً باز میشود. بدین ترتیب نسبت تبدیل کاهنده (دنده یک) بطور یکنواخت ایجاد میگردد.در حین شتاب، گشتاور از طریق شفت ورودی اعمال میشود. نیروی محوری ایجاد شده از درگیری چرخ دندههای مارپیچ، چرخدنده حلقهای را به سمت باز شدن کلاچ رانده و آن را در وضعیت باز نگه میدارد و در نتیجه انتقال قدرت از طریق مجموعه چرخ دنده سیارهای اتفاق افتاده و یک نسبت تبدیل کاهنده دور که اولین نسبت تبدیل است شکل میگیرد. در این حالت چرخ دنده خورشیدی مجموعه سیارهای با کمک یک سیسم جانبی قفل است. در وضعیت انتقالی (حالت گذر از دنده یک به دو) نیروی محوری با نیروی گریز از مرکز برابر میشود و کلاچ شروع به لغزش میکند به محض اینکه این لغزش افزایش مییابد نیروی محوری کاهش خواهد یافت. بخشی از توان از طریق کلاچ انتقال مییابد که باعث میشود نیروی محوری بطور تصاعدی حذف شده و کلاچ بطور کامل بسته شود. در این حین، نسبت تبدیل بصورت پیوسته تا لحظه یکی شدن دور شفت ورودی و خروجی که نسبت تبدیل دوم است، کاهش مییابد. در حین حرکت در دنده دو که هیچ نسبت تبدیلی از طریق چرخدندهها صورت نمیگیرد، نیروی گریز از مرکز از نیروی محوری که در این حالت مقدار آن صفر است بزرگتر بوده و کلاچ را همواره بسته نگه میدارد. در این حال به منظور کاهش استهلاک چرخدندههای مجموعه سیارهای میتوان قفل چرخدنده خورشیدی مجموعه را برداشت.

در فرایند دنده معکوس، در اثر افزایش بار روی شفت خروجی یا کاهش گشتاور روی شفت ورودی دور پایین میآید. با پایین آمدن دور، نیروی گریز از مرکز کاهش یافته و دیگر برای بسته نگه داشتن کلاچ کافی نبوده و بنابراین لغزش کلاچ شروع خواهد شد. به محض شروغ لغزش مجموعه، چرخدنده خورشیدی مجدداً فعال شده و در اثر نیروی محوری درگیری چرخدندههای مارپیچ، کلاچ کاملاً باز میشود. بدین ترتیب نسبت تبدیل کاهنده (دنده یک) بطور یکنواخت ایجاد میگردد.

منابع :

http://njavan.ir

http://www.sames.ir

http://www.irsme.ir

http://tuningsystem.blogfa.com

پمپ (1)

تهیه کننده : امین هادیان

منبع : راسخون

تعریف پمپ

ُپمپ یا تُلُمبه وسیلهای مکانیکی برای انتقال مایعات است که با افزایش فشار جریان آن، امکان جابجایی مایعات را به ارتفاعی بالاتر (با افزایش هد) یا حتی پایین دست (معمولاً حوضچه یا مخزن) فراهم میآورد.

به طور کلی پمپ به دستگاهی گفته می شود که انرژی مکانیکی را از یک منبع خارجی اخذ و به سیال مایعی که از آن عبور می کند، انتقال می دهد. در نتیجه انرژی سیال پس از خروج از این دستگاه (پمپ) افزایش می یابد. به عبارت دیگر پمپ دستگاهی است که انرژی مکانیکی را به انرژی هیدرولیکی تبدیل می کند و نتیجه آن افزایش انرژی پتانسیل (فشار سیال عبوری از پمپ )و یا انرژی جنبشی (سرعت سیال) و انتقال سیال می باشد. در پمپ ها تغییرات انرژی سیال همواره به صورت تغییر فشار سیال مشاهده می گردد. از پمپها برای انتقال سیال به یک ارتفاع معین و یا جا به جایی آن در یک سیستم لوله کشی و یا هیدرولیک استفاده می نمایند. به عبارت کلی تر از پمپ برای انتقال سیال از یک نقطه به نقطه دیگر استفاده می کنند

تاریخچه :

نیاز انسان به آب و جابجایی آن از نقطه ای به نقطه ای دیگر سبب شد که انسان به فکر ساخت دستگاهی که این مشکل رابرطرف کند بیافتد. اولین نمونه های پمپ ها که نیروی محرک آنها توسط انسان یاحیوانات تامین میشد، توسط مصریان باستان در 17 قرن پیش از میلاد مسیح ساخته شد و مورد استفاده قرار گفتند.آنها توانسته بودند آب را با پمپ های رفت و برگشتی از عمق 91.5 متر ی زمین بیرون بکشند. در یونان باستان نیز پمپ های رفت و برگشتی با طرح ساده 4 قرن قبل از میلاد ساخته شده بود. تاریخ مشخصی در مورد ابداع پمپهای سانتریفیوژوجود ندارد ،اما گفته میشود که نقاشیهای لئوناردو داوینچی در قرن پانزدهم میلادی نشان میدهد که چگونه با اعمال نیروی گریزازمرکز به آب درون یک لوله خمیده ، آب را تا مقدار معینی بالا برد.

اولین پمپ های سانتریفیوژ در اواخر قرن هفدهم و اوایل قرن هجدهم توسط مهندسین فرانسوی و ایتالیایی ساخته شده و کاربرد عملی یافتند (1732). در نیمه های قرن نوزدهم عیب اصلی پمپهای رفت و برگشتی که عبارت از مقدار جریان پایین می باشد، موجب این شدکه پمپ های سانتریفیوژ با استقبال بیشتری روبرو شوند و جایگاه وسیعتری در صنعت پیدا کنند.

اساس مکش پمپ ها

هوا در سطح زمین دارای فشاری معادل 6/14 پوند بر اینچ مربع و یا یک کیلوگرم بر سانتیمتر مربع می باشد. لوله طویلی را در نظر بگیرید که یک انتهای آن بسته شده است، اگر این لوله را پر از آب کرده و آن را بطور وارونه در تشک حاوی آب قرار دهیم، سطح آب در درون لوله رفته پایین می آید و این عمل تا زمانی که فشار هوای خارج ( اتمسفر ) و فشار حاصل از ستون آب به درون لوله به یک اندازه برسند، ادامه خواهد یافت. به تجربه دیده شده است که تعادل مذکور هنگامی حاصل می گردد که ارتفاع آب درون لوله برابر با 32 فوت ( 10 متر ) باشد.

بنابراین ستونی از آب به ارتفاع 10 متر، دارای فشاری معادل یک کیلوگرم بر سانتیمتر مربع است.

حال چنانچه لوله ای طویل را در یک انتها مسدود نموده و انتهای دیگر آن را به ظرف حاوی آب وارد سازیم و هوای درون لوله را تخلیه کنیم، خواهیم دید که آب لوله با فشار اتمسفر ( یک کیلوگرم بر سانتیمتر مربع ) به طرف بالا حرکت می کند.

اگر بتوان تمام هوای درون لوله را تخلیه نمود، سطح آب درون لوله تا ارتفاع 32 فوت بالا می رود.انجام این کار، یعنی تخلیه کامل هوا و صعود سطح آب به ارتفاع 10 متری امکان پذیر نیست، چرا که حدوداً در ارتفاع 6 تا 7/6 متر عمل بالا رفتن متوقف می گردد و سطح آب به صورت ساکن، باقی می ماند. علت این امر وجود وزن ستون آب است که در عمل تعادل فشار هوای بیرون و درون لوله مداخله نموده و این عمل را تسریع می بخشد. اولین کار پمپ عبارت است از تخلیه هوا از درون لوله مکش، این عمل باعث می شود که فشار اتمسفر بتواند به مایعات فشار وارد نموده و آن ها را به قسمت چرخنده پمپ و یا پیستون هدایت نماید. باید بخاطر سپرد که پمپ باید حداکثر بین ارتفاع 6 تا 7/6 متری از سطح مایع قرار گیرد تا بتواند عمل جابجایی مایع را به خوبی انجام دهد.کـار دوم پمپ عبارت است از دادن انرژی به مواد سیال و هدایت آن ها از محفظـه پمپ ( محل قرار گرفتن قسمت چرخنده ) به مقصد نهائی.

اجزا اصلی و ساختمان مکانیکی:

هر پمپ گریز از مرکز دارای سه بخش اصلی زیر است که هرکدام از آنها از

اجزای مختلفی تشکیل شده است:

1- محرک 2- محفظه آب بندی 3 – پوسته

- محرک: در پمپ های دوار معمولا از سه نوع محرک الکترومغناطیسی

(الکتروموتور) ،دیزلی وتوربینی استفاده میشود.

محرک الکترو مغناطیسی یک ژنراتور بوده که انرژی الکتریکی رابه حرکت دورانی تبدیل می کند.محرک توربینی به کمک انرژی بخار آب ؛محور پمپ را می چرخاند. محرک دیزکی نیز موتوری است که با سوخت فسیلی معمولا گازوئیل کار میکند.خروجی محرک به کمک کوپلینگ به میل محور پمپ متصل شده و این میل محور وارد محفظه آب بندی میشود . در این محفظه دو یاتاقان (ساچمه ای) قرار داشته که درون روغن غوطه ورمیباشندوحکم تکیه گاههای میل محور رادارند.انتهای میل محور به یک پروانه که درون پوسته جا دارد متصل شده است.

- پوسته: که قسمت عمده آن پروانه و شافت است.

الف – پروانه

Impeler : ایمپلرها با انواع مختلف یک دهنه ،دودهنه،باز،

اصولا پروانه های دودهنه دارای نیروی محوری Trust کمتر اما هزینه ساخت گرانتر میباشند.همچنین پروانه های باز و نیمه باز از نظر هزینه ساخت ارزانتر میباشند.مشخصه های مایع و وجود ذرات جامد،روانی وناروانی مایع وپارامترهایی ازاین قبیل درنوع استفاده از ایمپلرموثرهستند.پروانه های باز درپمپ های محوری وبسته در پمپ های شعاعی بکار میروند.که برای نوع باز برای مایعات حاوی ذرات جامد و الیاف دار نوع بسته برای مایع های تمیز و بدون ذرات شناور مناسب می باشند. نوعی از پروانه های باز نیز برای مخلوط مایع و جامد بکار میروند.

بنابراین ساده ترین نوع پروانه،پروانه باز بوده که برای انتقال مایعات حاوی ناخالصی جامدشناوربکارمیرود.پروانه نیم باز نیز برای مایعات رسوب زا بکار برده میشود.کاربرد پروانه بسته نیز در ظرفیت های بالا و به دودسته یک چشمی و دوچشمی تقسیم میشود.

تعریف پروانه نیز به عنوان بخشی اساسی،قسمت متحرک پمپ است که مایع ورودی به چشم را به علت داشتن حرکت دورانی به خارج میراند. لازم است که اشاره کنم هرچه اندازه ذرات شناوربیشترباشدتعدادپره ها کمترخواهدبود.

وضع قرار گرفتن پروانه در پوسته باید به نحوی باشد که فاصله بین آن و پوسته حداقل ممکن باشد.این فاصله باعث میشود که مایع بین پوسته وپروانه قرار گرفته از یک طرف آن راروغن کاری کندوازطرف دیگرمانع سایش پوسته و پروانه شود.به همین دلیل نباید این نوع پمپ را بدون مایع راه اندازی کرد.پمپ ای گریز ازمرکز توانایی ایجاد فشار بالا را ندارند لذا برای رسیدن به فشار بالا از چند پروانه ای ها استفاده میشود.این پمپ برای حجم زیاد و فشار پایین بهترین راندمان را دارد.میتوان جریان خروجی را بردن اینکه درداخل فشار زیاد شودبدون هیچ خطری متوقف کرد.همچنین این پمپ ها جریان خروجی یکنواختی دارند.اگراین نوع پمپ باخروجی بسته کارکند،درجه حرارت مایع درون پوسته افزایش یافته وبا تولیدبخار در قسمت داخلی دچار ارتعاش میشود که دراین وضع گویند پمپ هوا گرفته و باید هواگیری شود.

ب - رینگ های سایشی

تنها نقطه ای که پوسته و پروانه به عنوان اجزای دورانی و ثابت باهم در در تماس قرارمیگیرندمحل رینگهای سایش است.ممکن است که پمپ به دلایل مختلف دچارارتعاش شود. این ارتعاش باعث ساییده شدن پروانه و پوسته میگردد.دربعضی مواقع باعث جام کردن پمپ میشود.برای جلوگیری ازاین وضع از یک حلقه سایش استفاده میشودکه هم درپروانه و هم درپوسته کارگذاشته میگردد. با کمی لقی ونشت مایع ازمابین این دو رینگ حرکت دورانی ایمپلر بدون ارتعاش ومشکلات مکانیکی صورت میگردد.

لقی مابین دورینگ پوسته و پروانه موجب عبور لایه ای ازمایع پمپاژ شده میشودکه بعنوان مستهلک کننده ارتعاش عمل میکند.اما نشت زیاد مایع نیزباعث افت کارآیی پمپ و هدر رفتن قدرت محرک میگردد. ارتعاش زیاد،فشارزیاد وکارمداوم باعث سائیده شدن رینگ ها شده که باید به موقع تعویض شوند.

ج- شافت

نقش اساسی شافت انتقال گشتاور وارده،به هنگام راه اندازی و عملکردو همچنین به عنوان نشیمنگاه و تکیه گاهی برای دیگر قطعات دوار است. حداکثر خیز شافت در شرایط دورانی می بایداز حداقل لقی ما بین قطعات دوار و ثابت کمتر باشد.بار های اعمالی به شافت عبارت است از:

- گشتاور - وزن قطعات - نیروی هیدرولیکی شعاعی ومقدار طراحی شافت ها این بارها به طور همزمان با فاصله یاتاقان ها ،مقدارover huge آویخته ازیک سر،سرعت های بحرانی ومحل تاثیر بارها مورد بررسی قرارمیگیرند. همچنین شافت ها می بایست تحمل بار های ضربه ای ناشی از پیچش و عدم پیچش و تنش های حرارتی بهنگام سرد و گرم شدن را داشته باشند.

- شافت صلب و انعطاف پذیر(نرم)

شافتی که سرعت (دور) عملکرد نرمال آن پایین تر از دور بحرانی نخست آن قرار گیرد به شافت صلب موسوم است. اگر دور عملکرد آن بالاتر از اولین دور بحرانی قرار گیرد آن

را شافت انعطاف پذیر گویند.

معمولا دور عملکرد 20% کمتر و 25%-- 40% بالاتر از دور بحرانیcritical speed نگه میدارند. هنگام راه اندازی و خاموش کردن دستگاه باید خیلی سریع از دور بحرانی عبور کرد.

د- یاتاقان ها

وظیفه یاتاقان ها در پمپ نگهداشتن شافت و روتور در مرکز شافت درمرکزاجزاء ثابت و تحمل بارهای شعاعی و محوری است .تحمل کننده بارهای شعاعی را یاتاقان ها ی شعاعی و تحمل کننده های بارهای محوری را یاتاقان های محوری نامند. البته یاتاقان های محوری در عین حال بار شعاعی را نیزتحمل میکنند.یاتاقان های مابین کوپلینگ و پمپ را این بوردویاتاقان های سمت دیگر را اوت بورد گویند.

در پمپ های آویخته از یک سر شافت آن یاتاقانی که به پروانه نزدیکترباشد رااین بورد و دورتری را اوت بورد گویند. .یاتاقان های محوری در سمت اوت بورد نصب می کنند.

ه - کوپلینگ ها

کوپلینگ ها برای انتقال دور و گشتاور از ماشین محر ک به ماشین متحرک به کارمیروند.وظیفه ی دیگر کوپلینگ از بین بردن نا هم محوری ،انتقال بارهای محوری مابین دو ماشین و تنظیم شافت های محرک و متحرک در مقابل سائیدگی می باشد.

کوپلینگ ها دو نوعند:

کوپلینگ صلب: در مواقعی که دقت هم محوری باید بالا باشد از این نوع کوپلینگ استفاده میکنند.همچنین درمواقعی که لازم باشدکه یکی ازروتورها توسط شافت دیگر نگهداشته شود ،این کاررابوسیله کوپلینگ صلب انجام میدهند.در این نوع کوپلینگ ها اگر دقت هم محوری کم باشد باعث ایجاد مشکلات مکانیکی میگردد.

انواع متداول کوپلینگ صلب عبارتند از :

1- فلنجی با پیچ های مناسب (استفاده رایج در پمپ های عمودی)

2- کلمپی چاک دار

3- در امتداد محور

- کوپلینگ انعطاف پذیر:

این کوپلینگ های علاوه براینکه وظیفه انتقال قدرت ازموتوربه پمپ(شافت)رادارند عمل ازبین بردن ناهم محوری بین دو شافت محرک و متحرک را نیز انجام میدهند. کوپلینگ های انعطاف پذیر به غیر از مدل چرخ دنده ای برای دورها و قدرت های پایین استفاده میشوند.

و – غلاف ها

جهت جلوگیری از فرسایش،خوردگی و ساییدگی در محل کاسه نمدها ویاتاقان های داخل و دیگر قسمت ها از غلاف های مناسب استفاده میشود.

شرح قوانین حاکم بر پمپها و تئوری آنها:

پمپهای گریز از مرکز ماشین هایی هستند که با استفاده از نیروی گریز از مرکز (عکس العمل سیال در برابر نیروی مرکز گرا ) سیالات را جابه جا میکنند. در ادامه به موارد مهم در موضوع سیالات اشاره میشود.

نیروی وزن باعث میشود که اگر سیال در یک ارتفاع باشد به ارتفاع پایین تر جریان یابد. انرژی پتانسیل ، انرژی است که در سیال ذخیره میشود و مایع دارای فشار بالاتر انرژی پتانسیل بیشتری دارد، بنابراین سیال از سطوح با فشار بالا به سطوح با فشار پایین جریان می یابد. در صورتی که فشار دو مخزن برابر باشد یا اینکه اختلاف ارتفاع نداشته باشند سیال میان آنها جریان نمی یابد.بنابراین در این حالت ها نیاز به استفاده از پمپ داریم. همچنین میتوان از پمپ به منظور افزایش مقدار سیال جابه جاشده، ( دبی) استفاده کرد .

پس میتوان نتیجه گرفت یک پمپ با افزایش انرژی سیال آنرا جابجا می کند. در پمپ های سانتریفیوژ این عمل توسط پروانه انجام میشود، که با چرخاندن سیال انرژی آن را می افزاید. سیال باعبوراز ورودی پمپ وارد چشم ( مرکز ) پروانه میگردد و با دوران پروانه از لبه آن خارج میگردد. هرچه سرعت پروانه بیشتر باشد سیال سریعتر جابجا میشود. در زیر یک نمونه محفظه و پروانه نشان داده شده است.

هنگامی که سیال وارد پوسته( محفظه) میشود سرعت آن کاهش می یابد.چون سرعت سیال کاهش می یابد فشار آن افزایش یافته و از طرف دیگر چون سیال بافشار زیاد در لبه و دور از چشمی خارج میگردد باعث ایجاد یک ناحیه کم فشار در چشمی شده که در اثر آن جریان سیال به درون چشمی امکان پذیر میگردد.(اختلاف فشار) وقتی سیال به خارج پمپاژ میشود سرعت آن افزایش می یابد این افزایش سرعت در خروجی به شکل فشار بسیار زیاد و بخشی از آن در محفظه به صورت فشار نمایان میشود.

پروانه که به عنوان پیشران می باشد توسط یک منبع محرک بیرونی چرخانده میشود. محرک به شکل های مختلف الکتروموتور،توربین و موتور با سوخت فسیلی می باشد. نیروی محرک توسط یک شافت به پیشران منتقل میگردد. محلی که شافت از محفظه پمپ خارج می شود ، دچار نشتی میگردد برای رفع این مشکل از آب بند یا جعبه لایی استفاده میشود. در جایی که لایی قرار میگیردممکن است که شافت به شدت دچار ساییدگی گردد به همین دلیل باید از مواد قابل انعطاف استفاده کرد. همچنین برای جلوگیری از سایش، از یک آستین متحرک شافت استفاده می کنند. آستین به راحتی تعویض میگردد.

سیال از ناحیه خروجی با فشار بالا به پشت ناحیه مکش نشتی پیدا می کند . به همین جهت فضای بین آنها را به حلقه های تحت سایش مجهز میکنند . حلقه سایش بدنه ثابت اما حلقه سایش پیشران همراه آن دوران میکند.بستن مناسب حلقه های سایش مقدار نشتی را به اندازه زیادی کاهش میدهد. البته مقداری نشتی برای روانکاری لازم است ، سیال نشت شده سبب روانکاری و خنک سازی حلقه های سایش میشود و همچنین از سایش رینگها در مقابل هم جلوگیری میکند.با ضعیف شدن رینگها فضای میان آنها زیاد شده و نشتی بیشتر میشود. در اینصورت باید رینگ ها تعویض شوند.

همچنین حلقه های تحت سایس بوسیله سیال پمپاژ شده روانکاری میشوند و اگر روانکاری مناسب نباشدحلقه ها باهم تماس داشته، ساییده میشوند، گرم شده و جام میکنند. به همین علت نباید یک پمپ گریز از مرکزرا تا زمانی که از سیال پر نشده راه اندازی کرد.

منابع:

http://ansari711.blogfa.com/post-119.aspx

http://www.novelmech.blogfa.com/post-55.aspx

http://miadsoft.blogfa.com/post-163.aspx

http://www.iran-eng.com/showthread.php?t=17044

کتاب پمپ و فن ( دکتر احمد فصیح فر)

وسایل هیدروژنی

منبع : راسخون

در موتورهای احتراق داخلی هیدروژن ? هیدروژن در موتورها اساساَ به صورت روش سنتی موتورهای احتراق داخلی می سوزد.

در تبدیل پیل سوختی ? هیدروژن با اکسیژن واکنش می دهد و تولید آب و الکتریسته می کند و سپس از قدرتش در موتورهای کشش الکتریکی (قوه الکتریکی ) استفاده می شود.

1) وسایل

اتوبوس?قطار?دوچرخه?چرخ حمل بار?دو چرخ گلف ?موتور سیکلت?صندلی چرخ دار? کشتی ها? هواپیماها? زیر دریایی ها و راکت ها می توانند بدون وقفه? به صورت های مختلف و بعضی مواقع با هزینه های زیاد از هیدروژن استفاده کنند.ناسا از هیدروژن برای پرتاب شاتل فضایی به فضا استفاده می کند. حتی مدل هایی از خودرو های اسباب بازی وجود دارد که با انرژی خورشیدی کار می کند ? برای نگهداری انرژی در فرم اکسیژن و هیدروژن از احیا کننده پیل سوختی استفاده می شود . پس می تواند سوخت اضافه را به آب تبدیل کند تا انرژی خورشیدی آزاد شود.سرعت های زمینی متداول ثبت شده از وسایل هیدروژنی 286.74مایل/ ساعت (461.038 کیلومتر/ ساعت) است ?

باکی بالت2 (Buckeye Bullet 2) در دانشگاه اوهایو به سرعت 280 مایل/ ساعت (450 کیلومتر/ ساعت) در آگوست 2008 دست یافت. برای تولید متداول وسایل هیدروژنی ? سرعت متداول ثبت شده از این وسایل 207 مایل/ ساعت (333.38 کیلومتر/ ساعت) است که به مدل (Ford Fusion Hydrogen 999 Fuel Cell Race Car ) در آگوست 2007 اختصاص دارد .این وسیله به همراه خود یک تانک اکسیژن فشرده دارد که فشار را افزایش می دهد . شرکت هوندا همچنین تفکری به نام FC Sport ایجاد کرده که ممکن است بتواند بر رکورد های سابق محصولات غلبه کند.

خودرو

جدیدا بیشتر شرکت ها امکان ساخت خودرو های هیدروژنی را تحقیق می کنند و بیشتر تولید کنندگان خودرو بسط خودروهای هیدروژنی را آغاز کرده اند. اگر چه کمپانی فورد موتور طرح توسعه ی خودرو های هیدروژنی را از قلم انداخته ? اظهار می کند که (( مرحله بزرگ بعدی در طراحی فورد افزایش تولید حجم وسایل شارژی الکتریکی است )) .همچنین رنو-نیسان فرانسه در فوریه 2009 اعلام کرد کهتلاش برای ساخت خودروهای هیدروژنی قطع شد ولی کمپانی نیسان در ژاپن تست وسایل FC (foot candle)را آغاز کرد.بیشتر خودرو های هیدروژنی اغلب فقط قادر به نمایش مدل ها یا ساخت کرایه ای در مقادیر محدود هستند و هنوز برای استفاده عمومی استفاده نمی شود. تعداد وسایل هیدروژنی عمومی در آپریل 2007 در ایالات متحده 200عدد ثبت شده که اغلب در کالیفور نیا بوده است .سرمایه گذاری در این بخش اغلب از طرف بخش خصوصی و نیم دولتی می باشد .در می 2008 Wired News گزارش داد :(کارشناسان میگویند این چهل سال یا بیشتر که در برابر هیدروژن است می تواند خود را در مقابل سوخت بنزینی و گرمای جهان ثابت کند و ما نمی توانیم مدت زیادی صبر کنیم .در ضمن سلول های سوختی معطوف به سمت ابتکاراتی هست که سریعتر چاره ساز می شود ) . در می 2009 دولت آمریکا ((قطع بودجه )) را برای توسعه چرخه سوخت هیدروژنی اعلام کرد.

Daimler شروع به ساخت وسایل FC در 2009 کرد و به کمتر از 100000 وسیله در 2012 – 2013خواهد رسید.

Hyundai قصد دارد500 وسیله درسال2010 تولید کند و انتظار می رود تا سال 2012 به تولید انبوه وسایل FC برسد.

اتوبوس

پیل های سوختی (در مقابل سوخت هیدروژن اتوبوس)در چندین کار خانه در نقاط مختلف جهان ساخته می شود.انجمن پیل سوختی یک انجمن جهانی است که با همکاری تمام اعضا سلول های سوختی اتوبوس را آزمایش می کنند .ابتدا هیدروژن به صورت تانک روی سقف اتوبوس سوار می شد.اگر چه اینک مدل هایی از تانک داخل اتوبوس قرار دارد? بعضی از مدل های دو طبقه اتوبوس نیز وجود دارد که تانک بین دو طبقه قرار دارد.

دو چرخه

شرکت منابع انرژی هیدروژنی در شانگهای چین? دو چرخه هیدروژنی را در نهمین نمایشگاه بین المللی(فناوری گاز?تجهیزات و استفاده از آنها ) چین در سال 2007 به نمایش گذاشتند.

موتو سیکلت و روروک

Env یعنی بهبود قدرت الکتریکی موتو سیکلت ها با استفاده از پیل سوختی هیدروژنی شامل کراس گیج و هواپیمای دوباله.دیگر تولید کننده ها از قبیل vectrix روی انواع روروک های هیدروژنی کار می کنند.و در آخر روروک هایی با پیل های هیدروژنی سوختی – الکتریکی hybrid در حال ساخت هستند مانند Fhybrid .

piaggio-mp3-hybrid-scooter-1

تراکتورها

به خاطر ابداعات و الزامات جدید هلند برای انرژی های تجدید شدنی ? اخیراًً با جایزه ابداعات sima و بردن مدال طلا برای طراحی حالت مو?ثر NH2 برای موتور هیدروژنی تراکتور قدردانی شد.هواپیما

در اروپا ? موتورهای انفعالی(REACTION ENGINES A-2) برای استفاده در ترمودینامیک هیدروژن مایع پیشنهاد شده تا به سرعت بالا در پروازهای طولانی با سوختن هیدروژن مایع درprecooled jet engine( موتورهای جت خنک کن) دست پیدا کنند.

precooled jet engine

راکت ها

راکت ها از هیدروژن به عنوان سوخت استفاده می کنند به خاطر اینکه هیدروژن سرعت خروج بالاتر و نیز وزن خالص کمتری نسبت به دیگر سوخت ها دارد.هیدروژن به طور طبیعی به سطوح بالاتر نور افشانی می کند اگر چه در تماس با یک افزایش دهنده سوختی چگال به هملن اندازه برای سطوح پایین هم استفاده می شود.اصلی ترین اشکال هیدروژن در این دستور العمل چگالی کم و ماهیت برودتی پایین (نیاز به عایق کاری)است. این امر باعث می شود که تانک های هیدروژن نسبتاَ سنگین باشد که به شدت غیر متعادل است و در غیر این صورت برای این کار بسیار سودمند می باشد.

اصلی ترین مزیت هیدروژن این است که اگر چه DELTA-V که در این مرحله به کار گرفته می شود کمی چگالی متفاوت نسبت به گاز خروجی دارد شعله ور شدن هیدروژن در این مرحله نسبتاَ کم است .این امر باعث کاهش مرحله ی احتراق می شود.

2)وسایل درون سوز

بند های اصلی: موتورهای احتراق داخلی هیدروژنی و لیست موتورهای احتراق داخلی هیدروژنیموتورهای احتراق داخلی هیدروژنی ماشین ها نسبت به سلول های سوختی هیدروژنی آنها متفاوت هستند. موتورهای احتراق داخلی هیدروژنی ماشین تقریباَ نسخه ی اصلاح شده ی موتورهای احتراق داخلی بنزینی هستند . این موتور ها ی هیدروژنی مانند موتورهای احتراق داخلی بنزینی سوخت را می سوزاند.

Francois Isaac de Rivaz در سال 1807 اولین موتور احتراق داخلی هیدروژنی را طراحی کرد.

Paul Dieges در سال 1970 موتور احتراق داخلی اصلاح شده خود را که می توانست همراه بنزین ازهیدروژن نیز به عنوان سوخت استفاده کند.

مزدا تولیدWankel engines را که از هیدروژن به عنوان سوخت استفاده می کرد توسعه داد . مزیت استفاده از ICE (موتور احتراق داخلی ) مانند Wankel و موتورهای پیستونی ? قیمت فوق العاده پایین لوازم آن است.وجود تکنولوژی ICE همچنان می تواند ادامه پیدا کند تا مشکلات مربوط به جاهایی که سلول های سوختی هنوز نمی توانند استفاده شوند حل شود? مانند کاربرد در هوای سرد.

جر ثقیل HICE اساساَ نشان داده که در تبدیل موتورهای دیزل داخلی از پاشش (تزریق) مستقیم استفاده می شود.

سلول سوختی

به محض اینکه سلول های سوختی ?انرژی پتانسیل بالقوه و موثر خود را نشان دادند ? و اولین نمونه که توسط Francis Thomas Bacon در سال 1959 وRoger E. Billings در سال 1960 مشغول کار شد ? حد اقل چهار مانع فنی و دیگر ملاحظات سیاسی در توسعه و استفاده از پیل های سوختی هیدروژن به وجود آمد.ارزش سلول های سوختی

معمولاَ ? تولید سلول های سوختی هیدروژن گران و شکننده است. مهندسین در مورد چگونگی تولید سلول سوختی ارزان که به قدر کافی در برابر تکان های سخت و ارتعاش ها که همه ی اتومبیل ها آن را تجربه می کنند مطالعه می کنند. همچنین? بسیاری از طراحان به ماده های نادری از قبیل پلاتینیوم به عنوان کاتالیزور نیاز دارند تا به طور صحیح کار کنند.همچنین کاتالیزور ها می توانند با ناخالصی های فراورده های هیدروژن آلوده شوند.در چند سال گذشته ? به هر حال ? کاتالیزور نانو فلز نیکل با قیمت کمتری رشد پیدا کرده است.قیمت سلول های سوختی اغلب بر اساس USD/kW محاسبه می شود و داده ها در مورد قیمت کم است.

سیستم Ballard Power تنها داده هایی در این مورد منتشر کرده است.قیمت پایه این سیستم در سال 2005 میلادی 73دلار به ازای هر USD/kW(تخمین پایه برای حجم تولید بالا)? که آنها گفته اند پیگیر هستند تا قیمت را تا سال 2010 میلادی به 30دلار به ازای هر USD/kWبرسانند.دسترسی به این خواسته متناسب است با موتورهای احتراق داخلی برای استفاده وسیله نقلیه ? به ازای هر 100کیلو وات تولید قدرت پیل سوختی 3000دلار تصویب شد.100کیلو وات تقریباَ 134 اسب بخار است.

شرایط بسیار سرد

دماهای زیر انجماد( 32 °F یا 0 °C ) برای سلول های سوختی موجب نگرانی هستند.قابلیت استفاده موثر از پیل های سوختی بستگی به آب اشباع ورودی محیط دارد که اگر دما زیر انجماد نباشد می تواند متبلور شود .بیشتر سلول های سوختی طراحی شده هنوز آنقدر مقاوم نیستند تا در دمای زیر انجماد بتوانند ادامه حیات دهند.جامد منجمد? به ویژه قبل از شروع کار? نمی توانند کار را شروع کنند .بهر حال اولین چیز متداول ? گرما یک محصول ثانوی در فرایند پیل سوختی است ? که خواستار نگهداشتن پیل سوختی در دمای موثر کافی برای انجام درست ماموریت است.این شروع عملیات در دمای سرد برای پیل سوختی موجب نگرانی است . مکان هایی مانند کانادا و آلاسکا مکان هایی هستند که دما در آنها به حدود -40c می رسد و به همین خاطر نمی توان از این مدل پیل های سوختی استفاده کرد . Ballard آگهی داده بود که به زودی U.S. DoE"s 2010 را که برای هوای سرد طراحی شده که 50% قدرت در 30 ثانیه و در دمای -20 °C کسب می کند را به نمایش می گذارد. ترکیب وسایل پیش گرم امکان دارد کمک کند به کاهش مشکلات اگر افت انرژی در باتری خیلی زیاد نباشد? یا به طور متناوب احتراق هیدروژن مانند یک دستگاه احتراق کوچک باشد. راه دیگراین است که باید از نوع دیگری از پیل سوختی استفاده شود که پوسته یی دارد که از یک المان گرما که اغلب به طور آنی گرم می شود استفاده میکند تا به دمای مناسب برای شروع مرحله ی h2 برسد.انواع متفاوتی از پیل سوختی وجود دارد که در دو مقوله ی دما ها و فعل وانفعالات شیمیایی متفاوت هستند. این پوسته باید از طریق باتری ماشین از وقتی که خیلی نازک است به سرعت گرم شود . پوسته ها به زودی فقط در دما های پایین کار می کند.این امر مستلزم یک اگزوس خروجی اضافه برای وقتیکه یک قطعه یخ در پیل سوختی ایجاد انسداد کرده باشد? که احتیاج به کمی رسیدگی دارد.شبیه اوایل خودروهای بنزینی منازعه بین بازده و قابلیت اطمینان است قبل از اینکه در خور کاربرد جهانی باشد? همچنان که مجبورند مشکلات سلول های سوختی راحل و ضریب اطمینان را بالا ببرند.از ابتدا موتورهای بنزینی دارای مشخصه ی اتلاف گرمای بیش از حد بوده است و هنوز هم ادامه دارد ?در حالیکه پیل های سوختی گرمای کمی منتشر می کنند ? چرخه ی خود را قبل از شروع به آرامی گرم می کند.

طول عمر

اگر چه طول عمر بستگی به قیمت دارد ?سلولهای سوختی مجبورند در مورد سالم بودن ماشین با یک طول عمر بیش از 5000 ساعت به عنوان وظیفه بررسی کنند. سلول های چرخه سوخت (Privacy Enhanced Mail) pem دریایی به این هدف در سال 2004 دست یافتند. طول عمر متداول 7300ساعت در شرایط سیکل است.تحقیقات مخصوصاَ برای کارهای سنگین از قبیل اتوبوس برای اینکه طول عمر به 30000 ساعت برسد ادامه دارد.3)هیدروژن

هیدروژن به عنوان یک منبع ازلی انرژی مانند سوخت های فسیلی موفق نبوده است ?اما ابتدا تولید می شود و سپس به عنوان حامل ذخیره می شود ? کاملاَ شبیه باتری . هیدروژنی که برای وسایل استفاده می شود لزوماَ منابع انرژی برگشت پذیر یا پرگشت نا پذیر است . پیشنهاد مفید در مقیاس بزرگ گسترش وسایل هیدروژنی این است که به کاهش نشر گازهای گلخانه ای و گسترش اوزن برسیم.اگر چه پیل های سوختی هیدروژن ? گاز CO2تولید نمی کند? محصولات هیدروژن برای خودرو معمولاَ ایجاد بیشتر انتشار گازهای گلخانه ای نسبت به ماشین های بنزینی است . تا موقعی که روش هایی برای تولید هیدروژن ایجاد شود تا از سوخت های فسیلی استفاده نشود باید بیشتر تحمل کنیم? اخیراَ انرژی های تجدید شدنی فقط درصد کمی از انرژی تولید شده را تشکیل می دهند? و نیرو هایی که توسط منابع تجدید شدنی می شود استفاده کرد در وسایل الکتریکی و برای کاربردهای غیر صنعتی است.

رقابت رو در رو برای استفاده از هیدروژن در وسایل شامل تولید?ذخیره سازی ?حمل و نقل و توزیع است .هر کدام از اینها مستلزم مقدار خیلی زیاد انرژی و احتیاط برای افزایش ایمنی است . بیشترین راندمان برای هیدروژن ? به خاطر اینکه بیشتر این رقابت بیشتر از 25% نمی شود.

تولید

هیدروژن ملکولی در وسایل سوختی ضروری است برای وسایل هیدروژنی که میتواند کسب کند از میان متدهای ترمودینامیکی زیاد استفاده از گاز طبیعی? زغال سنگ ( از طریق پروسه ی شناخته شده ی تبدیل زغال سنگ به گاز)? مایع کردن نفت خام ? بیو مس (تبدیل بیومس به گاز) ? با پروسه ای به نام ترمو لایسیس (تجزیه شمیایی در اثر حرارت) یا از طریق محصولات زائد میکروبی به نام بیو هیدروژن یا محصولات زیستی هیدروژن . بیشترین هیدروژنی که امروزه تولید می شود از طریق منابع انرژی فسیلی و 85% از هیدروژن تولیدی از استخراج سولفور از بنزین به دست می آید .هیدروژن همچنین می تواند از آب به وسیله عمل الکترولیزیا با تبدیل شیمیایی که به وسیله ی هیدرید شیمیایی یا آلومینیم انجام می گیرد به دست آید. تکنولوژی های متداول برای ساخت هیدروژن از انرژی در فرم های مختلف استفاده می کند? در مجموع بین 25% تا50% از ارزش بالای حرارتی سوخت هیدروژنی ? برای تولید? فشردن یا مایع کردن? و فرستادن هیدروژن به وسیله ی لوله و کامیون استفاده می شود. الکترولیز? معمولاَ متدی برای تولید هیدروژن با بازده بسیار کم است ? فقط 65% تا112% از ارزش بالای حرارتی برای انتقال از چاه به منبع تانک استفاده می شود.دست آورد محیطی از تولید هیدروژن از طریق منابع انرژی فسیلی شامل انتشار گازهای گلخانه ای است ? دست آورد دیگر را باید نتیجه ی بهسازی وجود متانول درون هیدروژن دانست. مطالعه ی مقایسه ی دست آورد های محیطی تولید هیدروژن و استفاده در پیل های سوختی وسایل برای خالص کردن مواد نفتی و احتراق در موتورهای اتومبیل ها باعث پیدا کردن راه هایی برای کاهش اوزون و گاز های گلخانه ای برای هیدروژن می شود .

منبع: http://en.wikipedia.org /س

پمپ (2)

منبع : راسخون

تقسیم بندی پمپ ها

یکی از تقسیم بندی های جامع و رایج ,پمپ ها رابرمبنای نحوه انتقال انرژی به سیال در کل به دوگروه پمپ های دینامیکی( dynamic) و پمپ های جابجایی(ِDisplacement) تقسیم بندی می کنند.

دو دسته فوق را از جهات گوناگون می توان با هم مقایسه کرد :

1) حد اکثر انرژی (فشار ) ایجاد شده توسط پمپ ها ی دینا میک (سانتریفوژ ) محدود بوده و به هد معروف است که با بستن شیر خروجی به طور کامل (شدت جریان صفر )به وجود می آید در حالیکه حد اکثر فشار پمپ های جابجایی با توجه به فشار سیستم تعیین می شود. یعنی پمپ تا جایی که مورد نیاز سیستم باشد فشار خود را به آن حد می رساند.

2) در پمپ های دینامیک انرژی افزوده شده ابتدا به سرعت تبدیل شده و سپس در حلزون و سر انجام در دیفیوزر به فشار تبدیل می شود در حالی که در پمپ ها ی جا به جایی انرژی مورد نظر مستقیما به فشار تبدیل می شود .

3) در پمپ های دینامیک انرژی بطور پیوسته و بدون انقطاع به مایع افزوده می شود در صورتی که در پمپ های جابجایی انرژی درریود های معینی به مایع تزریق می شود .

4) اصولا پمپ های جابجایی برای مقادیر اندک جریان در فشارهای بالا و مایعات لزج به کار می رود و پمپ های دینامیک برای فشار های متوسط و جریان های زیاد مورد استفاده قرار می گیرد .

پمپ های دینامیکی:

1- پمپ های سانتریفوژ ( CENTRIFUGAL PUMPS )

ساختمان ایـن نوع پمپ هـا به صورتی است که بر روی محور دوار ( در مرکز پمپ ) پره هایـی قرار داده شـده که بـا دوران خود مایعـات و مواد سیال را به اطراف پرتـاب می نمایند. جدار این پمپ به صورت حلزونی ساخته شده و مایع که دارای سرعت نیز می باشد از قسمت حلزونی به طرف مدخل خروجی پمپ رانده می شود.

سیالی که در اطراف پره ها موجود است در اثر حرکت دورانی به محور به اطراف پرتاب شده و در نتیجه در اطراف محور خلاء ایجاد می شود و بدین ترتیب سیال از مجرای ورودی به داخل محفظهء حلزونی شکل پمپ مکیده شده و از مجرای خروجی به خارج منتقل می گردد.

راندمان پمپ به موقعیت قرار گرفتن پره های پمپ، فاصله آن از محفظه حلزونی شکل و سرعت حرکت محور بستگی دارد. زاویه قرار گرفتن پره های پمپ ها نیز در بالا بردن راندمان پمپ مؤثر است. مثلاً چنانچه وضعیت پره های پمپ نسبت به مرکز به صورت عمودی باشد راندمان پمپ کمتر از زمانی است که پره ها بطور مایل بوده و در جهت حرکت مایع به صورت منحنی قرار گرفته باشند.

به علت اینکه سیال در اثر حرکت دورانی محور به اطراف پرتاب شده و در مرکز پمپ خلاء ایجاد می شود دهانه لوله ورودی در پمپ های سانتریفوژ در مرکز قرار دارد تا با استفاده از خلاء ایجاد شده در این محل انتقال سیال سریع تر و بهتر انجام بگیرد.

پمپ های گریز از مرکز دارای دو امتیاز برجسته می باشند: اولاً جریان مایع در آن ها یکنواخت است. ثانیاً اگر لولهء خروجی پمپ مسدود یا تنگ شود، فشار زیادی که برای ساختمان پمپ مضر باشد تولید نکرده و بار آن به اندازه ای نمی رسد که موتور محرک پمپ را از کار بیندازد.

برای بکار انداختن پمپ باید همیشه محفظه آن را از مایع مورد پمپاژ پر نموده و هوای محبوس در محفظه را خالی نمود. این عمل را آبگیری ( Priming ) می نامند. هرگاه پمپ در سطحی پایین تر از مخزن حاوی مایع مورد استفاده واقع شود، لزومی به آبگیری نخواهد بود. ( به این علت که محفظه پمپ همواره پر از مایع بوده و در نتیجه محفظه خالی از هواست )

ساختمان پمپ های گریز از مرکز در ابتدا بسیار ساده بوده و فقط شامل پره، پوسته و محور بودند و لیکن به علت نیاز روز افزون به این پمپ ها، به سرعت تکامل یافته و ساختمان آن ها پیچیده تر شد و قطعات دیگر به آن ها افزوده شدند از قبیل رنگ های سایشی، لائی های آب بندی، پره های ثابت برای هدایت بهتر آب در خروج از پرهء متحرک و ورود به محفظه حلزونی و غیره.

پره های پمپ های سانتریفوژ به سه دسته تقسیم می گردند: باز، نیم باز و بسته.

خصوصیات برجسته پمپهای سانتریفیوژ

2- متنوع بودن این پمپ ها با خصوصیات زیاد و گوناگون

3- رضایت بخش بودن راندمان

4- تناسب برای کارکردن با موتورهای برقی و موتورهای احتراقی

5- پایین بودن هزینه نگهداری

6- دامنه کاربرد آنها در پروژه های کشاورزی ، صنعتی و آبرسانی فوق العاده بالاست زیرا از نظر دبی و ارتفاع تولیدی وسعت زیادی را پوشش میدهد .

7- فضای کمتری را متناسب با قدرت تولیدی ایجاد میکند .

پمپ های سانتر فیوژ به سه دسته تقسیم می شود:

الف) پمپ های سانتریفوژ(جریان شعاعی)

ب) پمپ های محوری

ج) پمپ های نیمه سانتریفوژ(یا باجریان مختلط)

کاربرد پمپ های سانتریفیوژ:

البته دو کمیت هد و ظرفیت مستقل از هم نیستندوبه شکل،اندازه و سرعت ایمپلر بستگی دارند.

2)پمپ مخصوص (اژکتور)

اژکتورها تا حدودی دارای قیمت هایی کمتر و هزینه نگهداری کمی نسبت به پمپ ها دارند. معمولا اژکتورها دارای یک شیپوره همگرا- واگرای درونی دارند. که در آن سیال رانده شده برای تغذیه و یک شیپوره بزرگ تر بیرونی که در آن گازها تخلیه شده. ممنتم یا انرژی سیال خروجی از شیپوره راندنی دارای سرعت بالا می باشد. اما به میزان جزئی این سرعت به گازهای در حال تخلیه هم وارد می شود. پس در این صورت سرعت مخلوط ما کمتر از سرعت سیال وارد شده می باشد. ولی در هر صورت سرعت آن بیشتر از سرعت صوت می باشد. پس در این صورت شیپوره بزرگ تر بعنوان یک دیفیوزر همگرا- واگرا است که در آن فشار افزایش یافته و سرعت صوت کاهش یافته.

ساختمان اژکتور و اساس کار آن:

مسلم است که فشار خروجی اژکتور از ورودی آن بیشتر است و علت بر نگشتن گاز از خروجی اژکتور به ورودی آن سرعت زیاد مخلوط آب و گازها در خرطومی (Diffuser) اژکتور است.

موارد کاربرد اژکتورها:

1) همان گونه که می دانیم هیدروکربن ها در درجه حرارت های بالا ممکن است شکسته شوند و یا با ذرات دیگر ترکیب شوند، بنابراین برای تصفیه و تفکیک نفت خام در پالایشگاه ها از برج های خلاء استفاده می شود به دلیل اینکه در اینگونه برج ها درجه حرارت پایین آمده و قادر خواهیم بود بدون ازدیاد درجه حرارت به میزان زیاد مواد را تفکیک و تصفیه کنیم.

2) تخلیه یک طرفه مایعات از دیگر استفاده های اژکتورهاست که در این حالت اژکتور همانند یک تلمبه عمل می نماید که در صنعت به (Jet Pump) معروف است.

قطعات اصلی اژکتورها :

1) سرپوش بازدید افشاننده

2) صافی بخار

3) سرپوش افشاننده

4) ورودی بخار آب

5) سرپوش ورودی

6) ورودی

7) افشاننده

8) مبدل فشار به سرعت یا خرطومی

9) خروجی

پمپ های جا بجایی :

1) پمپ های رفت و بر گشتی:

پمپ های رفت و برگشتی به دو دسته تقسیم می شود :

الف)پمپ های پیستونی Piston Pumps:

این نوع پمپ ها در طرح ها و اندازه های مختلف ساخته شده و در بسیاری موارد از آن استفاده می شود و بر حسب احتیاج می توان این پمپ ها را به طریقی ساخت که فشار زیاد بوجود آورند و یا اینکه فقط عمل انتقال مایعات را بدون ایجاد فشار انجام دهند.

این پمپ تشکیل شده است از سیلندر، پیستون، شیر ورودی و شیر خروجی. سطح پیستون بوسیله دسته ای بر روی چرخ دواری قرار گرفته و در جهت بالا و پایین حرکت می نماینـد. هنگام حرکت پیستون به طرف بالا دریچه A در اثر مکش و برگشت جریان از مجرای خروجی بسته شده و در اثر مکش دریچه B باز و مایع به درون محفظه پمپ مکیده می شود. هنگامی که پیستون به طرف پایین حرکت می نماید دریچه B بسته شده و دریچه A باز می گردد و سیال محبوس در محفظه و تحت فشار پیستون به مجرای خروجـی انتقال می یابد. تکرار این عمـل سبب انتقال سیال از یک محل به محل دیگـر می گردد.

سیلندر باید به نحوی آب بندی شده باشد که مایع نتواند به خارج نشت نماید. هر حرکت رفت پیستون را یک ضربه و مسافتی را که پیستون طی می کند طول ضربه نامند. چون در پمپ های رفت و برگشتی جابجا شدن مایع به طور متناوب انجام می گیرد لذا حرکت مایع در لوله خروجی به صورت حرکت ضرباتی خواهد بود. چون حرکت ضرباتی به لوله خروجی و حتی دستگاه های دیگری که در سر راه هستند، ضرباتی وارد می نماید، باید تدبیری بکار برد که شدت ضربه ناشی از متناوب بودن جریان را کم کند. یکی از راه های کم کردن شدت ضربه، بکار بردن مخزن پر از هوا در سرا راه خروجی پمپ های رفت و برگشتی است. مطابق شکل در حرکت رفت پیستون و یا خروج مایع از پمپ، مقداری از مایع که تحت فشار است هوای مخزن را فشرده و به مخزن وارد می شود. در حرکت برگشت پیستون فشار مایع پایین می آید و هوای فشرده داخل مخزن، مقدار مایعی را که در حرکت رفت وارد مخزن شده بود به خارج می فرستد. در نتیجه مایع وارد لوله خروجی می شود و بدین وسیله از شدت ضربه ناشی از حرکت ضرباتی کاسته می شود. مسئله مهم در بکار بردن مخزن هوا این است که امکان دارد هوای موجود در مخزن به مرور جذب آب شده از میزان آن کاسته شود. اگر این عمل همچنان ادامه یابد بدون اینکه هوای از دست رفته تأکین شود مخزن پر از آب شده و کار خود را انجام نخواهد داد. برای تأمین هوا بهتر است که در قسمت بالای مخزن یک شیر یک طرفه کار گذاشت. یکی دیگر از راه های کم کردن شدت ضربه بکار بردن پمپ های دو ضربه ای است که در شکا نشان داده شده است. پمپ های دو ضربه ای را به دلیل کم کردن شدت ضربه و ظـرفیت بیشتر و تقریبـاً یکنواخت کردن جریان در خروجی بیشتر از پمپ هـای یک ضربه ای بکار می برند.

برای انتقال مایعات و مواد سیال از عمق های زیاد معمولاً شیر یک طرفه ای در مدخل مجرای ورودی پمپ قرار می دهند که این شیر مایع را در مجرای ورودی محبوس نموده، و با ریختن مقدار کمی آب در محفظه پمپ، در شروع عمل پمپ سهولت داده می شود. چون امکان دارد که در مایعات مواد زائی وجود داشته باشد. برای ممانعت از ورود این مواد در مدخل مجرای ورودی پمپ محفظه ای مشبک که معمولاً از توری ساخته شده، قرار می دهند و چون لازم است هر چند مدت یک بار این صافی ها را بازرسی نمود و در صورت کثیف بودن تمیز نمایند این توری به طریقی نصب می گردد که بتوان به سهولت به آن دسترسی حاصل نمود. در پمپ های بزرگ معمولاً این صافی ها را که قابل تعویض می باشند درون گودالی که Suction Well نامیده می شود قرار می دهند.

2)پمپ دوار

الف)پمپ پیچی

ب) پمپ های دنده ای Gear Pumps

این پمپ ها نیز بمانند پمپ های رفت و برگشتی از گروه پمپ های انتقال دهنده با حجم ثابت هستند، با این تفاوت که طرح و ساختمان آن ها ساده تر و احتیاج به شیر یک طرفه مکش ندارند و جریان خروجی آن ها یکنواخت است. این پمپ ها در اندازه های مختلف و با دنده های متفاوت ساخته می شوند چون دنده ها ممکن است دارای دو یا چند دنده باشند.

چرخ دنده بوسیله محور دوار به حرکت درآمده و پس از مکش مایع آن را تحت فشار گذاشته و به طرف خروجی می راند. همان طور که در شکل نشان داده شده است، مایع به وسیلهء دنده هایی که آزاد هستند از ورودی به طرف خروجی برده می شود. دنده هایی که بـه ترتیب آزاد می شوند خلاء جزئـی در مکش ایجاد کـرده و مایع سریع تر وارد دنده های آزاد می گردد چون در این نوع پمپ ها دنده ها خیلی به هم نزدیک هستند اگر در کارگذاری آن ها دقت کافی نشود تماس دنده ها با یکدیگر باعث خرابی آن ها خواهد شد. این نکته مهمی است که در مورد پمپ های دنده ای بایستی رعایت نمود، و هنگامی که لازم است پمپ تحت تعمیر قرار گیرد باید دقت کافی نمود که برای تعویض واشرها و سایر مصالح این فواصل بطور ثابت و معین باقی بمانند.

باید توجه داشت که این دنده ها همواره روغن کاری شده که خشک عمل ننمایند و اگر مایع پمپ شونده خاصیت روغن کاری داشته باشد، عمر پمپ دورانی زیاد می شود.

این پمپ ها برای ظرفیت هایی نسبتاً کم با فشار متوسط موارد استفاده زیاد دارند.

نوع دیگر پمپ های انتقال دهنده با حجم ثابت که از نظر اصول کارکرد با پمپ های چرخ دنده ای شباهت زیادی دارند پمپ های تیغه ای می باشند. حرکت این پمپ ها دورانی بوده و نیروی محرکه شان از الکترو موتورها تأمین می گردد. تیغه ها که دارای حرکت خارج از مرکز می باشند می توانند در داخل شیارهایی حرکت رفت و برگشتی داشته باشند. با توجه به شکل تیغه وقتی که به بالا می رسد کاملاً داخل شیار جای گرفته و همین که از آن نقطه دور می گردد در اثر فشار فنر داخل شیار بیرون آمده و سیال را از قسمت ورودی به طرف قسمت خروجی با خود می برده. تیغه ها در اثر نیروی فشار فنری که در پشت آن هاست همواره با جداره پمپ در تماس اند.

منابع:

http://ansari711.blogfa.com/post-119.aspx

http://www.novelmech.blogfa.com/post-55.aspx

http://miadsoft.blogfa.com/post-163.aspx

http://www.iran-eng.com/showthread.php?t=17044

کتاب پمپ و فن ( دکتر احمد فصیح فر)

اصول نگهداری و تعمیرات Expansion Joints Metal

منبع : راسخون

مقدمه :

در صنعت به منظور جلوگیری از خرابی های ناشی از تغییر طول و نوسانات خطوط لوله، استفاده از اتصالاتExpansion Joint اجتناب ناپذیر می نماید. متاسفانه گاهی اوقات بعلت عدم آگاهی و شناخت پرسنل و گروههای اجرایی از این اتصالات در زمانهای نگهداری در انبار، حمل و جابجایی، نصب و نیز بهره برداری از این تجهیزات، ناخواسته باعث بروز خرابیهای زود هنگام و کاهش عملکرد بهینه این اتصالات می گردند.

از آنجائیکه معمولاً به این اتصالات در قالب فعالیتهای نگهداری و تعمیرات پیشگیرانه و پیشگویانه کمتر توجه می گردد، تصمیم به تهیه و نگارش این مقاله گرفته شد تا با جمع آوری و بیان تجربیات متخصصین این صنعت، توجه و آگاهی پرسنل اجرایی را افزایش بخشیده و با ارائه مطالب کاربردی و عملی بتوانیم از این اتصالات به نحوه احسن و مفید استفاده نموده و عمر کاری آنها را افزایش دهیم.

بدیهی است این مقاله نواقص زیادی داشته و نظرات شما همکار و خواننده محترم در اعتلای کیفیت این نوشتار بسیار موثر و راهگشا می باشد و سهم بزرگی در تشویق و گسترش فرهنگ نوشتاری و بیان تجربیات خواهد داشت.

الف - تعاریف :

اتصالات اکاردئونی :

هر وسیله که شامل یک یا چند بلوز فلزی بوده و برای جذب تغییرات ابعادی ناشی از انبساط یا انقباض دمایی در یک خط لوله داکت یا مخزن از آن استفاده میشود.این نوع اتصالات قابلیت انجام انواع مختلفی از حرکات را در یک فضای محدود دارند. منشاء این حرکات ناخواسته می تواند تغییرات دمایی ناشی از سیال یا محیط، لرزش دستگاههای موجود در سیستم لوله کشی و یا حرکتهای ناشی از باد، نشست سازه ، زمین و غیره باشد. ( نمونه این اتصالات در مسیر گاز زیر FH-1001 موجود است )

موارد مصرف اتصالات آکاردئونی :

در انواع مختلف شامل : دوتایی، زاویه ای ، مقطع مستطیل، چند لایه ای و ....

در انواع اتصال جوشی ، رزوه دار، فلنج دار و ....

در جنس های مختلف شامل : ورقهای استلنس استیل(ASTM304,304L,309,316,316L,321) و انواع آلیاژهای فولادی در سایز های مختلف از ¾” به بالا

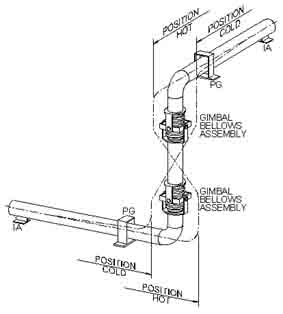

چگونگی جذب توسط اتصال اکاردئونی:

اتصال اکاردئونی باید توانائی جذب تغییر طول و اندازه در راسته هایی که به خاطر تغییر دما در سیستملوله کشی.ایجاد می گردد را داشته باشد.این اتصال ممکن است در معرض جا به جایی.جانبی.محوری زاویه ای یا ترکیبی از انها قرار گیرد

معرفی اتصالات اکاردئونی:

در صنایع پتروشیمی .نفت.گاز.خطوط بخار.تهویه مطبوع و بسیاری دیگر از صنایع که انتقال سیال از طریق خطوط لوله صورت می گیرد .مشکلاتی از قبیل ارتعاش دستگاههای موجوددر سیستم و تغییرات محوری.جانبی و زاویه ای بر اثر تغییرات دما و یا عوامل خارجی مانند:باد.زلزله و.....در خطوط لوله بوجود می اید به منظور رفع این مشکلات استفاده از اتصالات اکاردئونی

مناسبترین راه است

طراحی و تولید اتصالات انعطاف پذیر (لرزهگیرهای لاستیکی، اتصالات آکاردئونی، اتصالات پارچهای و شلنگهای فلزی)

محصولات :

1 - اتصالات آکاردئونی (طراح تولیدکننده): کاربرد در خطوط لوله در صنایع مختلف جهت خنثیسازی انبساط و انقباظ و جلوگیری از انتقال لرزش پمپ به خط لوله

2 - لرزهگیرهای لاستیکی (طراح تولیدکننده): کاربرد در ورودی و خروجی پمپهای سیستمهای تاسیساتی و برجهای خنککننده

3 - اتصالات پارچهای (طراح تولیدکننده): کاربرد در داکتهای هوا، گازهای حاصل از احتراق و موارد مشابه در نیروگاهها، صنایع ذوب و تولید فلزات و صنایع سیمان. این محصول با همکاری شرکت دانمارکی Bording Bellows در ایران تولید میگردند.

4 - شلنگهای فلزی (طراح تولیدکننده): کاربرد در انواع سیستمهای لولهکشی و برای انواع سیالات.

5 - لوله و اتصالات (واردکننده)

اجزاء مهم این اتصالات:

1-بلوز (Bellows ) :

به قسمت انعطاف پذیر اتصال آکاردئونی که قابلیت انجام حرکات مورد نظر را دارد گفته میشود. اتصالات آکاردئونی موجود در زیرFH-1001 از نوع یونیورسال می باشد و دارای دو بلوز در طرفین بوده و از این نوع اتصال در مقایسه با نوع تک بلوز، زمانی استفاده میشود که می بایست حرکات جانبی بیشتری را خنثی نماید. جنس این قسمت معمولاً از سری فولادهای 300 بوده که بر اساس دما و نوع سیال و شرایط محیطی انتخاب می گردند. در ذیل دامنه کاربرد انواع آن تشریح شده است :

فولادهای 304 , 304L : در مواردی که دمای کاری بین 550 تا -250 درجه سانتیگراد است استفاده میشود و قابلیت جوشکاری بسیار خوبی دارند.

فولاد 309 : با توجه به درصد بالای کرم و نیکل آن تا دمای 1000 درجه سانتیگراد قابلیت استفاده دارد.فولادهای 316 , 316L : دارای قابلیت استفاده در محیطهای خورنده و اسیدی و تحمل دمایی بین 550 تا -100 درجه سانتیگراد

فولاد 321 : همانند فولاد 304 همراه با آلیاژ تیتانیوم ، قابلیت استفاده در دماهای بالاتر از 304 را دارا می باشد.

2-لوله ( Pipe) :

در اتصالات فلنجدار رابط بین فلنج و بلوز بوده و در اتصالات جوشی بصورت مستقیم به خط لوله متصل میشود.

3-غلاف داخلی ( Sleeve ) :

از حرکت سیال درون پره ها جلوگیری می کند تا جریانی آرام داشته باشیم و در صورتیکه از این غلاف استفاده نشود و سرعت سیال بالا باشد پدیده اغتشاش پیش آمده و موجب بروز سر و صدا و افت فشار و همچنین سایش در اتصال خواهیم بود.

4-میل مهار ( Tie rod ) :

قطعاتی به شکل میله یا مفتول که در برخی از اتصالات آکاردئونی بکار میروند و هدف اولیه استفاده از آنها مهار کردن دائم نیروهای تراست ایجاد شده در بلوز در شرایط عادی کارکرد می باشد. لازم به ذکر است نمونه موجود در زیر FH-1001 فاقد میل مهار می باشد.

ب - نکات مهم در نگهداری و تعمیرات این نوع اتصالات:

راهنمای انبارداری :

1-انبارنمودن در فضای باز در برخی از موارد ممکن است زیان آور باشد و و نگهداری از آنها می بایست در مکانی خشک و خنک انجام شود.

2-مراقب بروز آسیبهای مکانیکی مانند روی هم گزاردن و یا ضربه زدن و یا پرت شدن این اقلام باشید.

3-سازندگان این نوع اتصالات به جهت جلوگیری از تغییر طول آنها، اتصالات ارسالی برای مشتریان را بوسیله میله یا نبشیهای طولی که به فلنجها یا لوله های دوسر اتصال آکاردئونی جوش میدهند ارسال می نمایند.

4-واشر ها و یا بلوکهای چوبی ما بین قسمتهای آکاردئونی را تا زمانیکه به محل مورد نظر حمل نشده اند باز ننمائید.

راهنمای نصب :

5-جهت حمل و نقل اتصال از پایه های نصب میل مهار و یا میله های حمل و نقل که جهت حفظ طول اتصال می باشند استفاده ننمائید.

6-در صورت استفاده از Belt و یا زنجیر برای جابجایی اتصالات نباید آنها را به بلوز وصل نمود.

7-برای تمیز کردن اتصال و اجسام خارجی بین بلوز از موادی که حاوی کلراید هستند و همچنین از برس سیمی استفاده نکنید. ( کلراید در تماس مستقیم با فولادهای ضدزنگ موجب خوردگی آنها می گردد)

8-برای تنظیم سوراخ فلنجهای اتصال آکاردئونی و Piping با وارد کردن نیرو از یک سر، اتصال را نچرخانید. ( بلوز ها قابلیت جذب حرکات پیچشی را ندارند)

9-از پیش تنظیم کردن ( Preset نمودن ) اتصالات آکاردئونی :

در نصب اتصال آکاردئونی ابتدا طول کلی اتصال می بایست با در نظر گرفتن طول آن در حالت عادی و دمای سیستمی که باید در آن شرایط نصب گردد محاسبه شود و پس از آن طول اتصال تنظیم ( فشرده و یا باز ) شده و در موقعیت خود نصب گردد. اطلاعات مورد نیاز برای محاسبات موارد ذیل می باشند:

-سایز اتصال و یا لوله

-دمای حداکثر و حداقل سیال عبوری از اتصال

-جنس لوله و ضریب انبساط حرارتی آن

-دمای محیط در زمان نصب اتصال

-نوع سیال

-طول بین دو تکیه گاه که اتصال مابین آنها واقع شده است

-فشار سیال

تغییر طول کلی لوله

حتماً از سازنده مقادیر مربوط به ضریب انبساط حرارتی و جدول مشخصات قسمت آکاردئونی (Bellows) را که شامل مقادیر حرکت محوری بر اساس دمای طراحی، فشار طراحی و سایز اتصال می باشد را دریافت نمائید.

1-در صورتیکه در زمان نصب اتصال در نزدیکی محل کار عملیات جوشکاری در حال انجام است قسمت آکاردئونی را کاملاً بپوشانید تا از سوراخ شدن قطعه در اثر جرقه های ناشی از جوشکاری جلوگیری شود.

2-در صورتیکه نیاز است مسیری که اتصال نصب شده است تست و آزمایش گردد حتماً اتصلات آکاردئونی را مهار نمائید و بعد از تست و شروع بهره برداری و استفاده از مسیر، مهارهای نصب شده در مرحله قبل را با توجه به مشخصات فنی اتصال آزاد نمائید.

3-از وارد نمودن هر گونه ضربه به Bellows خودداری نمائید زیرا بسیار حساس و نازک می باشد.

4-در صورتیکه مسیر Piping دارای ناهمراستایی می باشد از نصب اتصال آکاردئونی خودداری نمائید زیرا با توجه به نیروهای اعمال شده به اتصال، آسیبهای جدی به بلوز و سایر اجزاء وارد خواهد آمد.( هیچگاه از اتصالات آکاردئونی برای جبران عدم همراستایی خط لوله استفاده نشود )

5-دقت گردد همه راهنماها و ساپورتهای مسیرهای Piping برای حرکت لوله ها در مسیر اتصال آکاردئونی آزاد باشند.

6-بعد از اینکه اتصال در سرویس قرار گرفت باید بررسی شود که آیا انبساط گرمایی طبق مدل طراحی توسط اتصال جذب می گردد؟

7-می بایست بصورت دوره ای وضعیت بلوز از نظر لرزش غیر عادی بررسی گردد. جهت اجرای این آیتم پیشنهاد میگردد همانطور که با وسواس و توجه زیاد مسئله ارتعاشات تجهیزات دوار توسط واحد CM مورد بررسی قرار می گیرد، وضعیت ارتعاشات این نوع اتصالات هم در دستورکار بازرسیهای دوره ای قرار گیرند بطوریکه در ایتدا در صورتیکه اتصال سالم بوده مقادیر ارتعاشات در محلهای لوله قبل از اتصال و همچنین محل بعد از اتصال اندازه گیری شود و بعنوان مرجع مد نظر قرار گیرد و با بازرسیهای ماهانه ، مقادیر اخذ شده را با وضعیت مرجع مقایسه و عملکرد اتصال بررسی شود. این مقادیر و رکوردهای بدست آمده می بایست در محلی نگهداری شده تا بتوان در صورت نیاز به آنها مراجعه نمود. لازم به ذکر است با توجه به اینکه هدف از نصب اتصالات آکاردئونی جذب ارتعاشات می باشد بطور معمول این کاهش مقادیر ارتعاشات در خروجی 75% کمتر از مقادیر ورودی به اتصال می باشد.

در اتصالات آکاردئونی دایره ای ، بلوزهای فلزی در کاربردهایی که لرزش و ارتعاش با فرکانس بالا و دامنه کم موجود است بکار میروند.این نوع اتصالات برای فرکانس کم و با دامنه بالا مناسب نیستند. لرزشهایی که حاصل پالسهای فشاری هستند بوسیله نصب اتصالهای آکاردئونی فلزی از بین نمی روند تا زمانیکه پالسهای فشاری به فراتر از اتصال بوسیله ماده در جریان انتقال یابند. در بلوزهای منفرد برای جلوگیری از حالت تشدید در بلوزها فرکانس طبیعی بلوز باید کمتر از 2/3 فرکانس سیستم باشد یا بزرگتر از 2 برابر فرکانس سیستم.

8-خوردگی می تواند بطور قابل توجهی عمر کارکرد را کاهش دهد. و می بایست برنامه ای منظم برای این بررسیها داشته باشیم. انواع مختلف خوردگی متناوباً در اتصالات آکاردئونی مشاهده میشود که بصورت ذیل می باشند:

-فرسودگی تنشی : با شکست یا ترک در ماده به عنوان نتیجه ترکیب تنش و یک عامل فرساینده دیده میشود.

-خوردگی بصورت خرد شدن از داخل که بوسیله آغاز آن از مزرهای زبر ماده شناخته میشود.

-کندگی که یک آسیسب موضعی در فلزات است.

-خوردگی تدریجی فلز که نتیجه برخورد و سائیدگی بوسیله تماس مایع و یا گاز با بدنه ماده تحت هجوم بوجود می آید.

-خوردگی از نوع اکسیداسیون که در دمای بالا و معمولاً در هوای گرم و خطوط فرسوده رخ میدهد.

9-با توجه به اینکه این نوع اتصالات در مسیرهایی نصب خواهند شد که اجزاء جوشی بکار رفته در مسیر به جهت اطمینان از عملکرد آنها به روشهای مختلفی بازرسی شده، پیشنهاد می گردد توسط واحد محترم بازرسی فنی قسمتهای مهم یک اتصال آکاردئونی خریداری شده مورد توجه و بازرسی ( تستهای جوش و ضخامت سنجی )قبل از نصب قرار گیرد.

10- برای کاربردهای دمای بالا برای کاهش دمای بلوزها و قادر ساختن فلز بلوزها به داشتن خواص فیزیکی بهتر، مساحت حلقوی بین بلوزها باید بوسیله یک عایق سرامیک بسته بندی شود یا بوسیله تماس مستقیم یک گاز مانند هوا و یا نیتروژن نصب شود تا دمای بلوز کاهش یابد.

11-پیشنهاد می گردد برای تمامی اتصالات آکاردئونی برگه مشخصات پیوست را تکمیل نمائید و یا از سازنده بخواهید که این اطلاعات را در اختیار شما قرار دهند. این اطلاعات در بررسیهای دوره ای که در آیتم بعد به آن اشاره شده مفید واقع خواهد شد.

12- چک لیست روتین پیشنهادی برای برنامه های بازدید دوره ای ( ترجیحاً هر سه ماه یکبار ):

-بررسی وضعیت انبساط گرمایی اتصال مطابق با استاندارد ( ثبت تغییر طول های اتصال )

-بررسی وضعیت لرزش غیر عادی اتصال و مقایسه آن با مقادیر مرجع

-بررسی وضعیت ظاهری بلوزها و عدم آسیب دیدگی آنها

-بررسی نشتی در نقاط مختلف

-بررسی هر گونه حرکت غیر معمول مسیری که اتصال در آن نصب شده است

-بررسی وضعیت اتصالات پیچ و مهره ای و سفت نمودن آنها در صورت نیاز

-تمیز نمودن اجزاء اتصال از مواد خارجی با رعایت ضوابط

-ضخامت سنجی قسمتهای مختلف اتصال

منابع و مراجع :

استاندارد انجمن سازندگان اتصالات آکاردئونی EJMA

کتاب راهنمای کاربردی اتصالات آکاردئونی شرکت ارتعاشات صنعتی ایران

کاتالوگهای شرکتهای سازنده اتصالات آکاردئونی

http://iivco.20un.com/

http://www.erteashmilad.blogfa.com/

http://kimiyakar.com/

چرخدنده ها چگونه کار می کنند؟

کار دیگری که چرخدنده ها انجام می دهند تنظیم کردن جهت چرخش است.بعنوان نمونه در دیفرانسیل بین چرخ های عقب اتومبیل شما قدرت بوسیله میل محوری که به مرکز اتومبیل متصل است منتقل می شود و دیفرانسیل باید 90 درجه نیرو را بچرخاند تا در چرخها بکار برد.

پیچیدگیهای بسیاری در انواع مختلف چرخدنده وجود دارد.در این مقاله خواهیم آموخت که دندانه های چرخدنده چگونه کار می کنند و درباره انواع مختلف چرخدنده که در همه نوع ابزارهای مکانیکی یافت می شوند خواهیم آموخت.

اصول اولیه

در هر چرخدنده نسبت دنده با فاصله از مرکز چرخدنده تا نقطه تماس تعیین می شود.به عنوان مثال در ابزاری با دو چرخدنده ،اگر قطر یکی از چرخدنده ها 2 برابر دیگری باشد، ضریب دنده 2:1 خواهد بود.یکی از ابتدایی ترین انواع چرخدنده که می توانیم ببینیم چرخی با برامدگی هایی بشکل دندانه های چوبی است.مشکلی که این نوع از چرخدنده ها دارند این است که فاصله از مرکز هر چرخدنده تا نقطه تماس ،وقتی که چرخدنده می چرخد تغییر می کند.این بدان معنی است که ضریب دنده وقتی چرخدنده می چرخد تغییر می کند.یعنی سرعت خروجی نیز تغییر میکند. چنانچه شما در اتومبیل خود از چرخدنده هایی شبیه به این استفاده کنید،ثابت نگه داشتن سرعت در این شرایط غیر ممکن خواهد بود و شما دائما باید سرعت را کم و زیاد کنید.

دندانه های چرخدنده های نوین پروفیل مخصوصی که دنده گستران (اینولوت involute ) نامیده می شود استفاده می کنند.این پروفیل دارای خاصیت بسیار مهم ثابت نگه داشتن نسبت سرعت بین دو چرخدنده است.در این نوع ، همانند چرخ میخی بالا نقطه تماس جابجا می شود ولی فرم گستران دندانه های چرخدنده این جابجایی را جبران می کند.برای جزئیات به این قسمت مراجعه کنید.در ادامه بعضی از انواع چرخدنده ها را میبینیم

چرخدنده ساده

چرخدنده های ساده معمولی ترین نوع چرخدنده می باشند.آنها دندانه های صافی دارندو بر روی محورهای موازی سوار می شوند.سابقا چرخدنده های ساده بسیاری برای بوجود آوردن دنده های کاهشی بسیار بزرگی استفاده می شد.چرخدنده های ساده در دستگاه های بسیاری استفاده می شوند.مانند پیچ گوشتی الکتریکی ، آبپاش نوسانی ، ساعت زنگی ، ماشین لباسشویی و خشک کن لباس .اما شما در اتومبیل خود تعداد زیادی از آن را نخواهید یافت زیرا چرخدنده ساده واقعا" می تواند پر سروصدا باشد.هر وقت دندانه چرخدنده یک دنده را با چرخدنده دیگری درگیر کند دنده ها برخورد کرده و این ضربه صدای بلندی تولید می کند، همچنین فشار روی چرخدنده را افزایش می دهد .برای کاهش دادن صدا و فشار روی چرخدنده اغلب چرخدنده ها در اتومبیل شما مارپیچی می باشند.

چرخدنده های مارپیچ

وقتی دو دنده بر روی سیستم چرخدنده مارپیچ درگیر می شوند تماس از انتهای یکی از دنده ها شروع شده و بتدریج با چرخش چرخدنده گسترش میابد تا زمانی که دودنده بطور کامل درگیر شوند.درگیر شدن تدریجی چرخدنده های مارپیچی را وادار می کند که آرامتر و ملایم تر از چرخدنده های ساده عمل کنند.به همین دلیل چرخدنده های مارپیچی تقریبا" در جعبه دنده های همه اتومبیل ها مورد استفاده قرارمی گیرد.

بعلت زاویه دنده ها در چرخدنده های مارپیچ وقتی که دنده ها درگیر می شوند بار محوری بوجود می آورند.دستگاه هایی که از چرخدنده های مارپیچ استفاده می کنندیاتاقان هایی دارند که می توانند این بار محوری را نگه دارند.یک نکته جالب در مورد چرخدنده های مارپیچ این است که اگر زوایای دندانه های چرخدنده صحیح باشند می توا نند روی محور عمودی سوار شده زاویه چرخش را روی 90 درجه تنظیم کنند.

چرخدنده مخروطی

چرخدنده مخروطی زمانی مورد استفاده قرار می گیرد که مسیر چرخش محور نیاز به تغییر کردن دارد و معمولا"برمحورهای 90 درجه سوار می شوند ولی می توا نند طوری طراحی شوند که در زوایای دیگر نیز به همین خوبی عمل کنند. دندانه ها روی چرخدنده های مخروطی می توانند صاف ، مارپیچی ویا قوسی باشند.دندانه های چرخدنده های مخروطی صاف در حقیقت مشکلی مشابه دنده چرخدنده های ساده دارند.که وقتی هر دنده درگیر می شود به دنده متناظر در آن لحظه ضربه می زند.درست مانند چرخدنده ساده، راه حل این مشکل انحنا دادن به دندانه های چرخدنده می باشد. این دندانه های مارپیچی درست مانند دندانه های مارپیچی درگیر می شوند تماس از یک انتها ی چرخدنده شروع می شود و به صورت تصاعدی در سرتاسر دندانه گسترش می یابد.

در چرخدنده های مخروطی صاف و مارپیچی محورها باید بر هم عمود باشندو همچنین در یک صفحه واقع شوند. اگر شما دو محور را پشت چرخدنده امتداد دهید همدیگر را قطع خواهند کرد .از طرف دیگر چرخدنده های قوسی (hypoid gear) می توانند با محور ها در صفحات مختلف (محور های متنافر) درگیر شوند.

این خصوصیت در دیفرانسیل اتومبیلهای بسیاری استفاده می شود.چرخدنده بزرگ مخروطی دیفرانسیل و چرخدنده کوچک ورودی (پنیون) هر دو از نوع قوسی (هیپوئیدی) هستند. این به پنیون ورودی اجازه می دهد که پایین تر از محور چرخدنده بزرگ مخروطی سوار شود.شکل بالا پنیون ورودی درگیر با چرخدنده مخروطی بزرگ در دیفرانسیل را نشان می دهد. زمانی که محور محرک اتومبیل به پنیون ورودی متصل می شود پایین تر قرار می گیرد .این بدان معنی است که محور محرک در قسمت سواری جایی را اشغال نمی کند و فضای بیشتری برای سرنشینان و بار ایجاد می کند.

چرخدنده های حلزونی (ترجمه از لیلا علیزاده ساروی)

چرخدنده حلزونی هنگامی مورد استفاده قرار می گیرد که نیاز به دنده کاهشی بزرگی باشد.برای چرخدنده های حلزونی نسبت کاهش 20:1 و حتی تا 300:1 یا بالاتر از آن متعارف است.

چرخدنده حلزونی

بسیاری از چرخدنده های حلزونی خاصیت جالبی دارند که چرخدنده های دیگر ندارند: پیچ حلزون براحتی می تواند چرخدنده را بچرخاند ولی چرخدنده نمیتواند پیچ حلزون را بچرخاند و این بدان علت است که زاویه ی روی پیچ حلزون بقدری کم است که وقتی چرخدنده سعی می کند آنرا بچرخاند نیروی اصطکاک بین چرخدنده و پیچ حلزون آن را در جای خود نگه می دارد و مانع چرخش آن می شود.این خاصیت برای ماشینهایی از قبیل سیستم های نقاله مکانیکی مورد استفاده است. آنهایی که خاصیت قفل کنندگی در آنها هنگامی که موتور نمی چرخد می تواند همانند یک ترمز برای نقاله عمل کند.

استفاده خیلی جالب دیگر چرخدنده های حلزونی در دیفرانسیل تورسن(Torsen differential) که در بعضی از اتومبیلها و کامیونهای بارکش با کارایی بالا استفاده می شود است.

چرخدنده و میله دنده (ترجمه از لیلا علیزاده ساروی)

چرخدنده و میله دنده برای تبدیل کردن حرکت دورانی به حرکت خطی استفاده می شوند.مثال کاملی از آن فرمان اتومبیلهاست . فلکه فرمان چرخدنده ای که با میله دنده درگیر است را می چرخاند. وقتی که چرخدنده می چرخد میله دنده را به چپ یا راست می لغزاند بسته به آنکه شما فرمان را بکدام سمت می پیچانید.

چرخدنده و میله دنده همچنین در بعضی ترازوها برای گردش صفحه مدرجی که وزن شما را نشان می دهد به کار می رود.

چرخدنده های سیاره ای و نسبت بین دنده ها

? هر مجموعه چرخدنده سیارهای سه جزء اصلی دارد :- دنده خورشیدی

- دنده سیاره ای و حامل دنده سیاره ای

- دنده بزرگ حلقه ای (رینگی)

هر کدام از این سه جزء می توانند ورودی یا خروجی باشند یا می توانند ثابت نگه داشته شوند.انتخاب کدام قطعه ای برای کدام منظور نسبت دنده را برای چرخدنده ها معین می کند.به یکی از چرخدنده های سیاره ای منفرد نگاهی می اندازیم.

یکی از چرخدنده های سیاره ای جعبه دنده ما یک چرخدنده بزرگ حلقه ای با 72 دننده (کرانویل) و یک چرخدنده خورشیدی با 30 دنده دارد . می توانیم نسبت دنده های بسیاری از این جعبه داشته باشیم.

همچنین قفل شدن هر دو جزء با هم همه ی قطعه را قفل خوا هد کرد و نسبت دنده 1:1 خواهد شد

توجه کنید که اولین نسبت دنده ای که در جدول بالا ثبت شده است کاهشی است یعنی سرعت خروجی از سرعت ورودی کمتر است.دومین نسبت دنده پرسرعت است یعنی سرعت خروجی بیشتر از سرعت ورودی است و آخری نیز دوباره کاهشی است ولی مسیر خروجی معکوس شده است.نسبت دنده های مختلف بسیاری از مجموعه چرخدنده بالا می توان استخراج کرد ولی آنهایی که می بینید مربوط به جعبه دنده ی اتوماتیک می باشند. در پویا نمایی زیر می توانید مشاهده کنید:

پس این یکی از مجموعه های چرخدنده است که می تواند همه ی این نسبت دنده های مختلف را بدون درگیر کردن یا خلاص کردن چرخدنده های دیگر تولید کند.با دو تا از این مجموعه چرخدنده ها در یک ردیف ما می توانیم 4 دنده جلو و یک دنده عقب (معکوس) مورد نیاز در جعبه دنده را داشته باشیم.در قسمت بعدی دو مجموعه از چرخدنده ها را با هم قرار خواهیم داد.

جزئیات پروفیل چرخدنده گسترانی (اینولوت)

درپروفیل دندانه های چرخدنده گسترانی نقطه تماس ازنزدیکی یکی از دندانه ها شروع شده و با چرخش چرخدنده نقطه تماس از آن چرخدنده دور شده و به دیگری نزدیک می شود.اگر شما نقطه تماس را دنبال کنید، نشانگر یک خط مستقیم است که از یکی از چرخدنده ها شروع شده و در کنار دیگری پایان می یابد.این بدان معنی است که شعاع نقطه تماس با درگیر شدن دندانه ها بزرگتر می شود.قطر دایره گام قطر تماس موثر است .از آنجایی که قطر تماس ثابت نمی باشد قطر دایره گام واقعا فاصله تماس متوسط است.وقتی که دندانه ها ابتدا شروع به درگیر شدن می کنند دندانه چرخدنده بالایی به دندانه چرخدنده پایینی در داخل قطر دایره گام برخورد می کند.اما توجه کنید که آن قسمت از دنده بالا که با دنده پایین تماس پیدا می کند، در آن نقطه بسیار لاغر است.با چرخش چرخدنده نقطه تماس به سمت قسمت ضخیم تر دندانه چرخدنده بالایی لغزیده می شود.این امر دنده بالایی را به جلو رانده بنا براین جبرانی برای قطر تماس اندکی کوچکتر می باشد.با ادامه دادن دندانه ها به چرخیدن نقطه تماس دور تر شده حتی از قطر دایره گام خارج می شود.اما پروفیل دندانه های پایینی جبرانی برای این جابجایی است.نقطه تماس شروع به لغزیدن به سمت قسمت لاغر دندانه پایینی می کند مقدار کمی از سرعت چرخدنده بالایی برای جبران قطر تماس افزوده شده،کم می کند.نتیجه نهایی این است که حتی اگر قطر نقطه تماس بطور ممتد تغییر کند سرعت ثابت باقی می ماند.بنابراین پروفیل دندانه چرخدنده گسترانی یک نسبت سرعت دورانی ثابت تولید می کند.

منبع: www.parsikhodro.com

برگردان: مهندس عاطفه کلایی

در واحدهای تولید برای چنین موادی دما باید همواره کم¬تر از میزانی باشد که عامل اسفنجش و یا اتصال عرضی فعال می¬¬شود. هرمن اشنایدر از شرکت کوپریون ورنر توضیح می¬دهد که چگونه می¬توان تمام فرایند تولید ورق¬ها را طی یک مرحله پیوسته با صرفه اقتصادی انجام داد. این فرایند تک¬مرحله¬ای به گونه¬ای طراحی شده است که از فشار وارده آمده به ماده اولیه می¬کاهد و محصول نهایی ورق تولیده شده از کیفیت بالایی نیز برخودار است.

امروزه ورق¬های پلاستیکی ساخته شده از پلی¬پروپیلن PP یا پلی¬اتیلن PE در بسیاری از شاخه¬های صنعت نظیر خودروسازی، ساخت تجهیزات ورزشی تفریحی و هم¬چنین لوازم خانگی برقی به کار گرفته می¬شوند. ویژگی منحصر به فرد این ورق¬ها، یعنی خاصیت اسفنجی آنها و داشتن اتصال عرضی طی یک فرایند اکستروژن مستقیم حاصل می¬شود. در اغلب موارد ورق¬ها پیش از اسفنجی شدن دارای عرض 80 تا 150 سانتی¬متر و ضخامتی بین 2/0 تا 2 میلیمتر می¬باشند که پس از انجام فرایند و افزودن عامل اسفنجی به ماده اولیه می¬تواند تا سه برابر نیز (ضخامتی بین 6/0 تا 20 میلیمتر) افزایش یابد. استفاده در داشبوردها و به کارگیری در ورق¬های عایق صدا بین صفحات فلزی از جمله عمده¬ترین کاربردهای این ورق¬ها به شمار می¬روند.

نیاز به کیفیت بالا

طراحی فرایند تولید این ورق¬ها علاوه بر اطلاعات علمی و فرمول ماده اولیه مورد استفاده به دانش مهندسی بالایی نیز احتیاج دارد. در همین راستا اطمینان از شرایط زیر ضروری است:

• پراکندگی یکسان و همگن تمامی مواد، خصوصا عامل اسفنجش و ایجاد¬کننده اتصال عرضی در ماده اولیه

• دما باید همواره کم¬تر از دمای جوش عامل اسفنجش و اتصال عرضی باشد و در هیچ بخشی از ماده اولیه تحت فرایند نباید دما از حد مجاز تعیین شده تجاوز کند.

• ضخامت ورق¬ها در جهت اکستروژن و هم¬چنین عمود بر آن باید ثابت بوده و یا به میزان بسیار جزئی متغیر باشد. چه حتی اختلاف¬های بسیار کوچک در ضخامت ورق می-تواند باعث تغییر ضخامت ورق¬های اسفنجی به میزان زیادی گردد.

• در کنار تمام محدودیت¬های عملیاتی که فرایند را مشکل می¬سازند، امکان طراحی فرایندی که علاوه بر مزیت¬های فوق صرفه اقتصادی نیز داشته باشد، ممکن است.